10

Изобретение относится к порошковой металлургии, в частности к оборудованию для получения порошка путем центробежного диспергирования расплавленного металла.

Цель изобретения - повьшение однородности продукта.

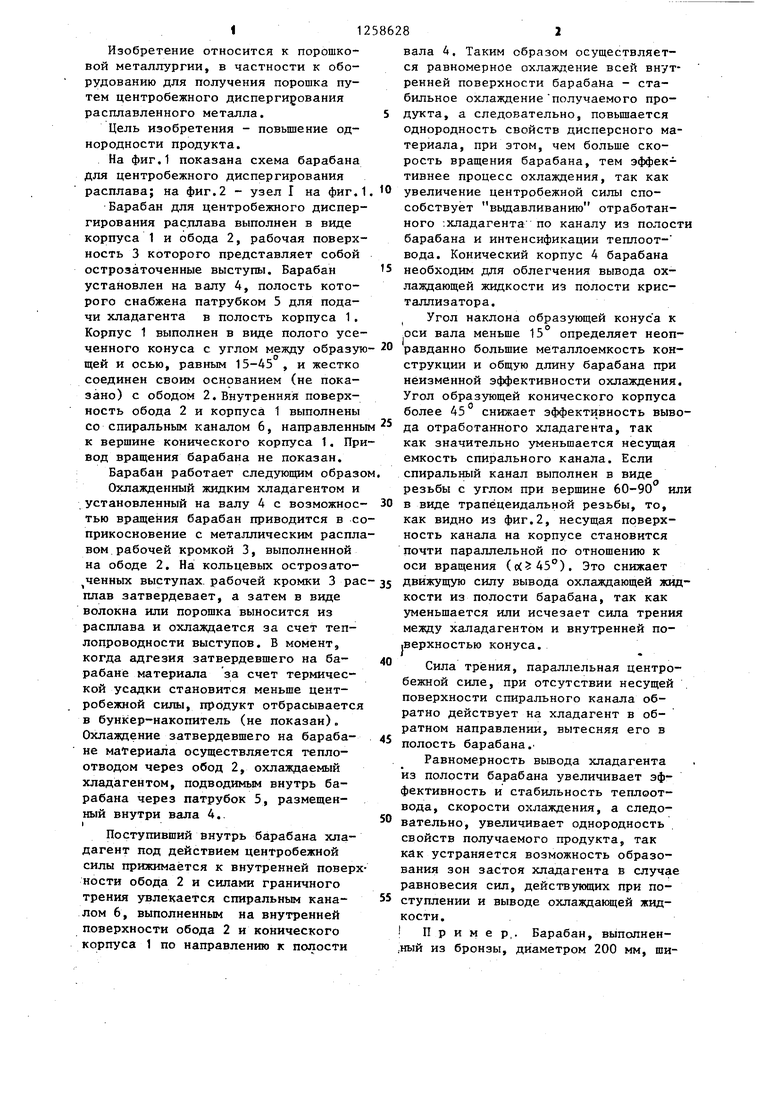

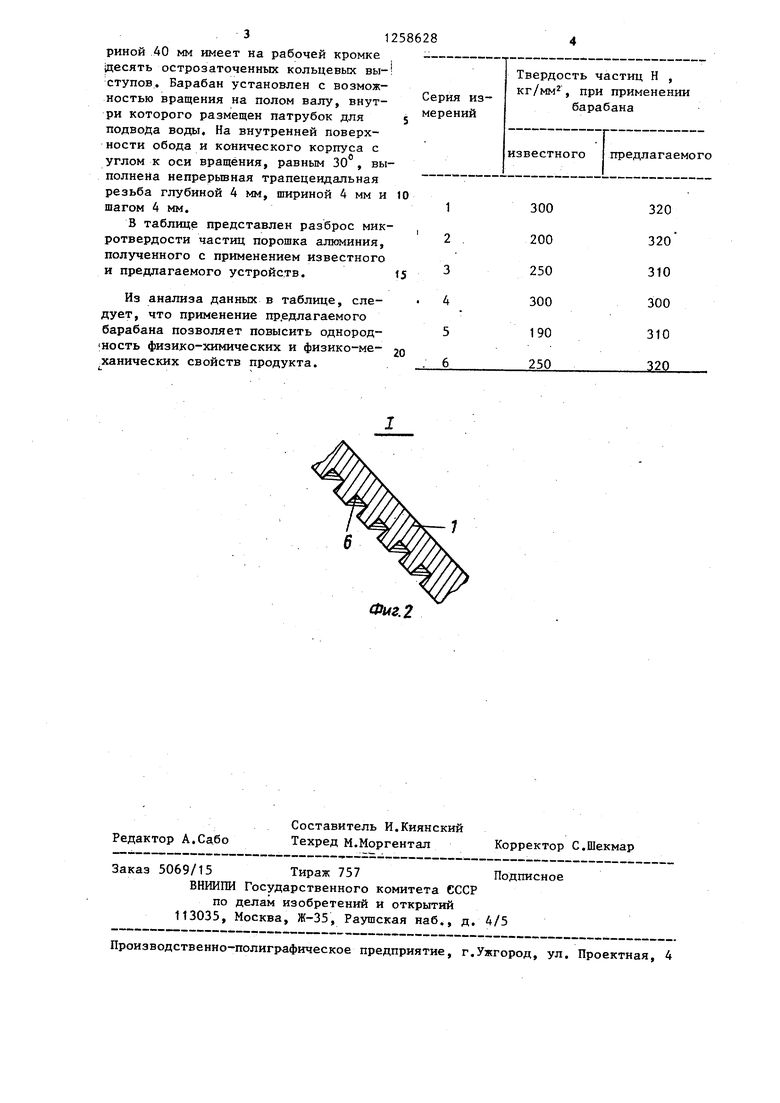

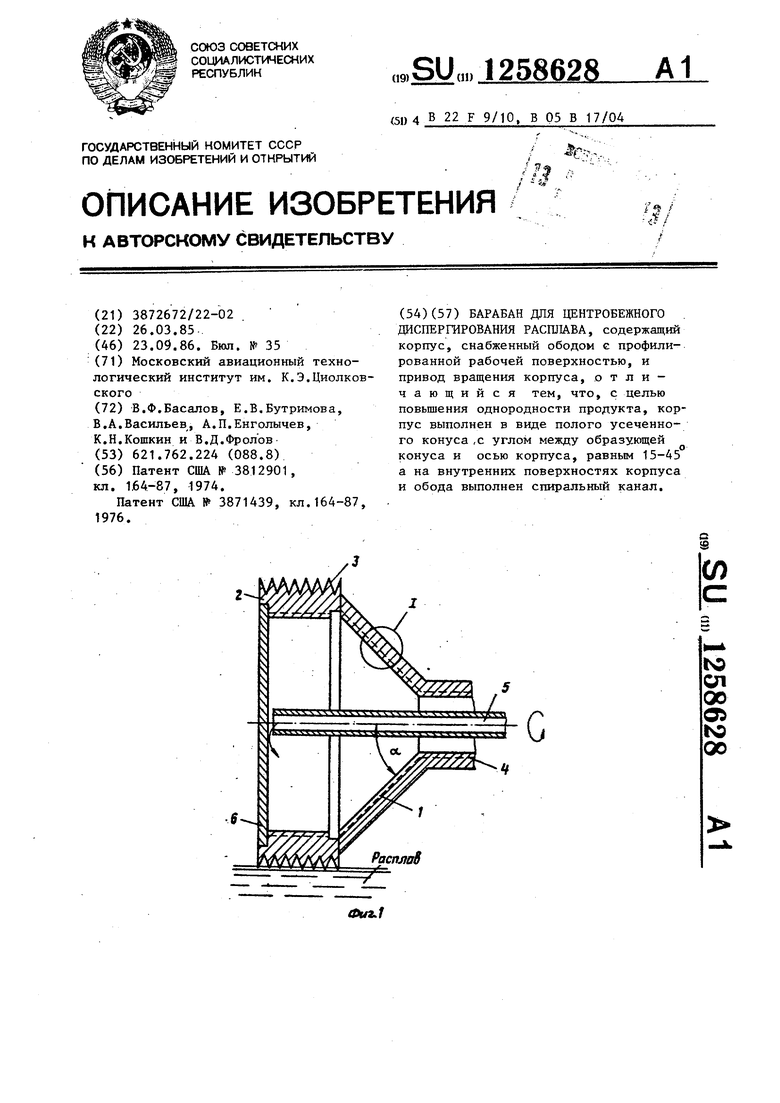

На фиг.1 показана схема барабана для центробежного диспергирования расплава; на фиг.2 - узел I на фиг.1.

Барабан для центробежного диспергирования рас.плава выполнен в виде корпуса 1 и обода 2, рабочая поверхность 3 которого представляет собой острозаточенные выступы. Барабан установлен на валу 4, полость которого снабжена патрубком 5 для подачи хладагента в полость корпуса 1. Корпус 1 выполнен в виде полого усеченного конуса с углом между образую- 20 равданно большие металлоемкость кон- щей и осью, равным 15-45 , и жестко соединен своим основанием (не показано) с ободом 2. Внутренняя поверхность обода 2 и корпуса 1 выполнены

15

вала 4, Таким образом осуществляется равномерное охлаждение всей внутренней поверхности барабана - стабильное охлаждение получаемого продукта, а следовательно, повьппается однородность свойств дисперсного материала, при этом, чем больше скорость вращения барабана, тем эффективнее процесс охлаждения, так как увеличение центробежной силы способствует вьщавливанию отработанного :хладагента по каналу из полости барабана и интенсификации теплоот- вода. Конический корпус 4 барабана необходим для облегчения вывода охлаждающей жидкости из полости кристаллизатора.

Угол наклона образующей конус а к оси вала меньше 15 определяет неопструкции и общую длину барабана при неизменной эффективности охлаждения. Угол образующей конического корпуса

35

40

более 45 снижает эффективность вывосо спиральным каналом 6, направленньм да отработанного хладагента, так к вершине конического корпуса 1. Привод вращения барабана не показан.

Барабан работает следуюш 5м образом.

Охлажденный жидким хладагентом и установленный на валу 4 с возможное- 30 тью вращения барабан приводится в соприкосновение с металлическим расплавом рабочей кромкой 3, выполненной на ободе 2. На кольцевых острозато- ченных выступах рабочей кромки 3 рас плав затвердевает, а затем в виде волокна или порошка выносится из расплава и охлаждается за счет теплопроводности выступов. В момент, когда адгезия затвердевшего на барабане материала за счет термической усадки становится меньше центробежной силы, продукт отбрасывается в бункер-накопитель (не показан). Охлаждение затвердевшего на барабане материала осуществляется тепло- отводом через обод 2, охлаждаемый хладагентом, подводимым внутрь барабана через патрубок 5, размещенный внутри вала 4.. I

Поступивший внутрь барабана хладагент под действием центробежной силы прижимается к внутренней поверхности обода 2 и силами граничного трения увлекается спиральным каналом 6, выполненным на внутренней поверхности обода 2 и конического корпуса 1 по направлению к полости

как значительно уменьшается несущая емкость спирального канала. Если спиральный канал выполнен в виде резьбы с углом при вершине 60-90 или в виде трапецеидальной резьбы, то, как видно из фиг.2, несущая поверхность канала на корпусе становится почти параллельной по отношению к оси вращения (с(45°). Это снижает движущую силу вывода охлаждающей жидкости из полости барабана, так как уменьшается или исчезает сила трения между халадагентом и внутренней по- Верхностью конуса.

Сила трения, параллельная центробежной силе, при отсутствии несущей поверхности спирального канала обратно действует на хладагент в обратном направлении, вытесняя его в полость барабана.

Равномерность вывода хладагента из полости барабана увеличивает эффективность и стабильность теплоот- вода, скорости охлаждения, а следовательно, увеличивает однородность свойств получаемого продукта, так как устраняется возможность образования зон застоя хладагента в случае равновесия сил, действующих при по- 55 ступлении и выводе охлаяздающей жидкости.

Пример,. Барабан, выполнен- ;Ный из бронзы, диаметром 200 мм, ши45

50

равданно большие металлоемкость кон-

вала 4, Таким образом осуществляется равномерное охлаждение всей внутренней поверхности барабана - стабильное охлаждение получаемого продукта, а следовательно, повьппается однородность свойств дисперсного материала, при этом, чем больше скорость вращения барабана, тем эффективнее процесс охлаждения, так как увеличение центробежной силы способствует вьщавливанию отработанного :хладагента по каналу из полости барабана и интенсификации теплоот- вода. Конический корпус 4 барабана необходим для облегчения вывода охлаждающей жидкости из полости кристаллизатора.

Угол наклона образующей конус а к оси вала меньше 15 определяет неоправданно большие металлоемкость кон-

струкции и общую длину барабана при неизменной эффективности охлаждения. Угол образующей конического корпуса

да отработанного хладагента, так

как значительно уменьшается несущая емкость спирального канала. Если спиральный канал выполнен в виде резьбы с углом при вершине 60-90 или в виде трапецеидальной резьбы, то, как видно из фиг.2, несущая поверхность канала на корпусе становится почти параллельной по отношению к оси вращения (с(45°). Это снижает движущую силу вывода охлаждающей жидкости из полости барабана, так как уменьшается или исчезает сила трения между халадагентом и внутренней по- Верхностью конуса.

Сила трения, параллельная центробежной силе, при отсутствии несущей поверхности спирального канала обратно действует на хладагент в обратном направлении, вытесняя его в полость барабана.

Равномерность вывода хладагента из полости барабана увеличивает эффективность и стабильность теплоот- вода, скорости охлаждения, а следовательно, увеличивает однородность свойств получаемого продукта, так как устраняется возможность образования зон застоя хладагента в случае равновесия сил, действующих при по- ступлении и выводе охлаяздающей жидкости.

Пример,. Барабан, выполнен- Ный из бронзы, диаметром 200 мм, ши

риной 40 мм имеет на рабочей кромке десять острозаточенных кольцевых выступов. Барабан установлен с возможностью вращения на полом валу, внутри которого размещен патрубок для подвода воды. На внутренней поверхности обода и конического корпуса с углом к оси вращения, равным 30 , выполнена непрерьшная трапецеидальная резьба глубиной 4 мм, шириной 4 мм и шагом 4 мм.

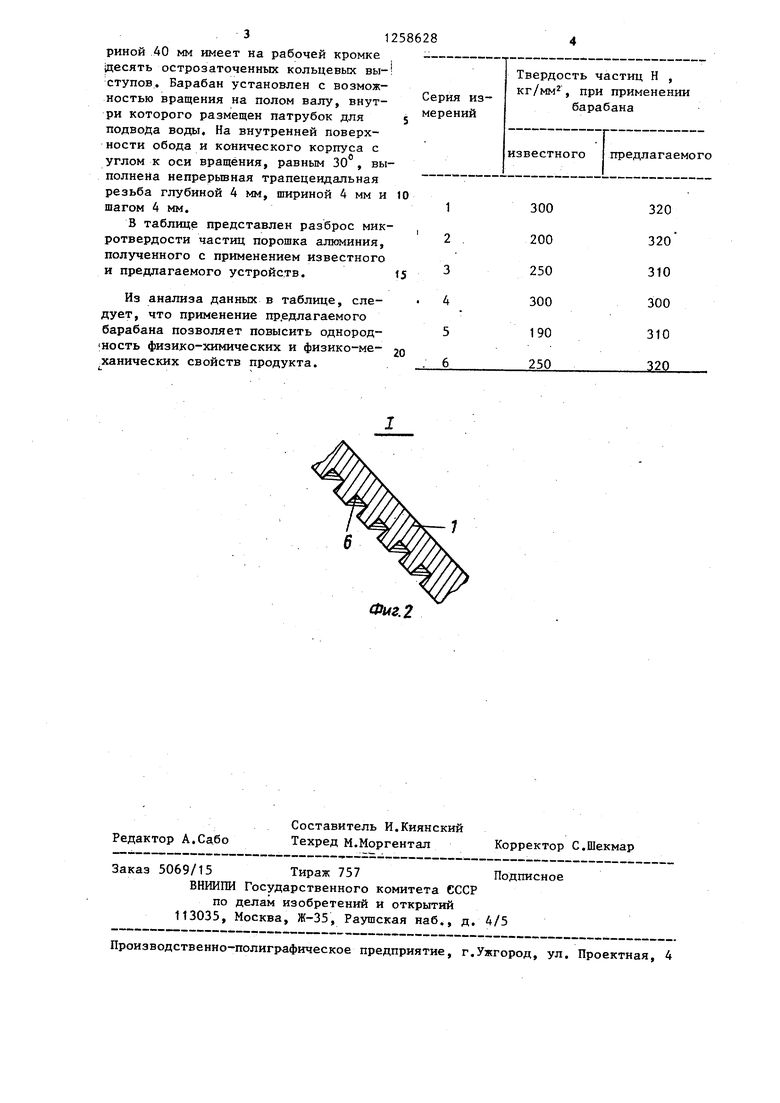

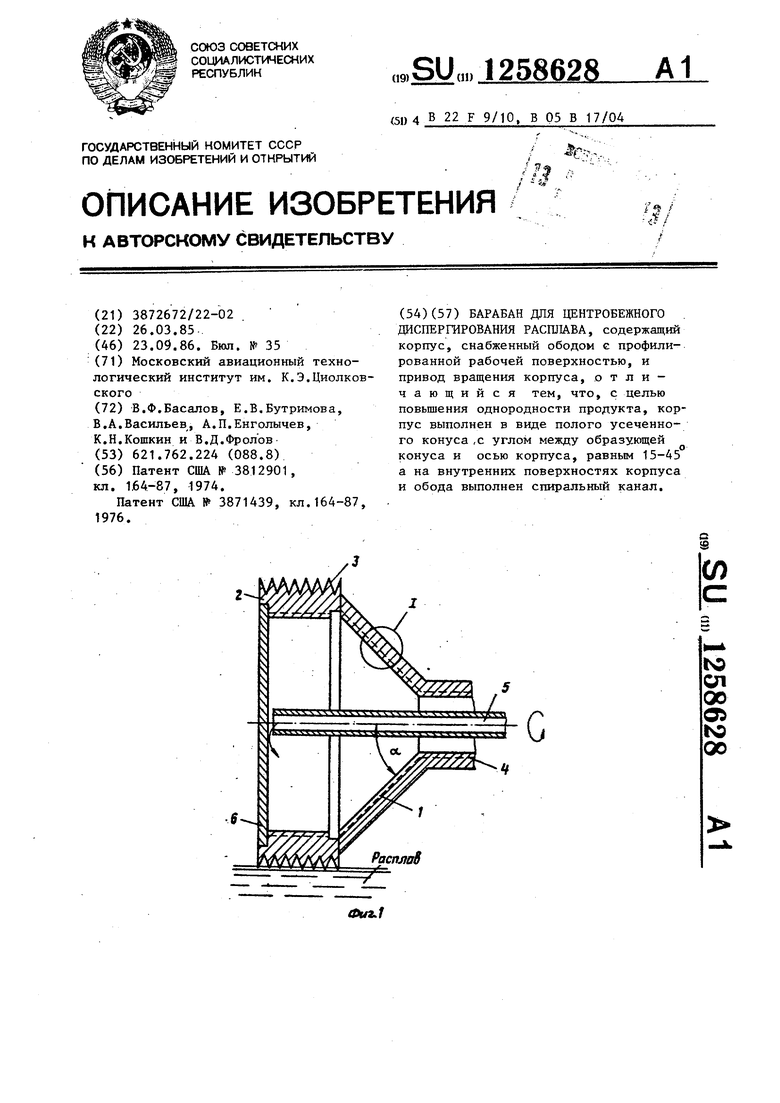

В таблице представлен разброс микротвердости частиц порошка алюминия, полученного с применением известного и предлагаемого устройств.

Из анализа данных в таблице, следует, что применение пр.едлагаемого барабана позволяет повысить однород- ность физико-химических и физико-ме- ханических свойств продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Диск для получения диспергированного материала | 1990 |

|

SU1770096A1 |

| ЦЕНТРОБЕЖНАЯ ВЕНТИЛЯТОРНАЯ УСТАНОВКА | 2009 |

|

RU2406875C1 |

| Вихревой сепаратор | 1984 |

|

SU1165436A2 |

| ТЕПЛООБМЕННЫЙ АППАРАТ | 1992 |

|

RU2072491C1 |

| Устройство охлаждения рабочих органов машин для переработки полимеров | 1981 |

|

SU1041312A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИМПУЛЬСНОЙ ТЕПЛОВОЙ ОБРАБОТКИ СЫПУЧИХ МАТЕРИАЛОВ | 2004 |

|

RU2264589C1 |

| Устройство для ввода криогенного хладагента во вращающийся объект | 1976 |

|

SU629600A1 |

| Электрическая машина | 1976 |

|

SU722510A3 |

| МАХОВИКОВАЯ СИСТЕМА НАКОПЛЕНИЯ ЭНЕРГИИ | 2002 |

|

RU2291541C2 |

| Устройство для концентрирования жидкостей | 1981 |

|

SU988265A1 |

Фиг. 2

Редактор А.Сабо

Составитель И.Киянский Техред М.Моргентал

5069/15 Тираж 757

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Ко По

Производственно-полиграфическое предприятие, г.Ужгород, ул. Проектная, 4

Корректор С.Шекмар Подписное

| Патент США № 3812901, кл | |||

| Способ получения суррогата олифы | 1922 |

|

SU164A1 |

| Патент США 3871439, кл.164-87, 1976. | |||

Авторы

Даты

1986-09-23—Публикация

1985-03-26—Подача