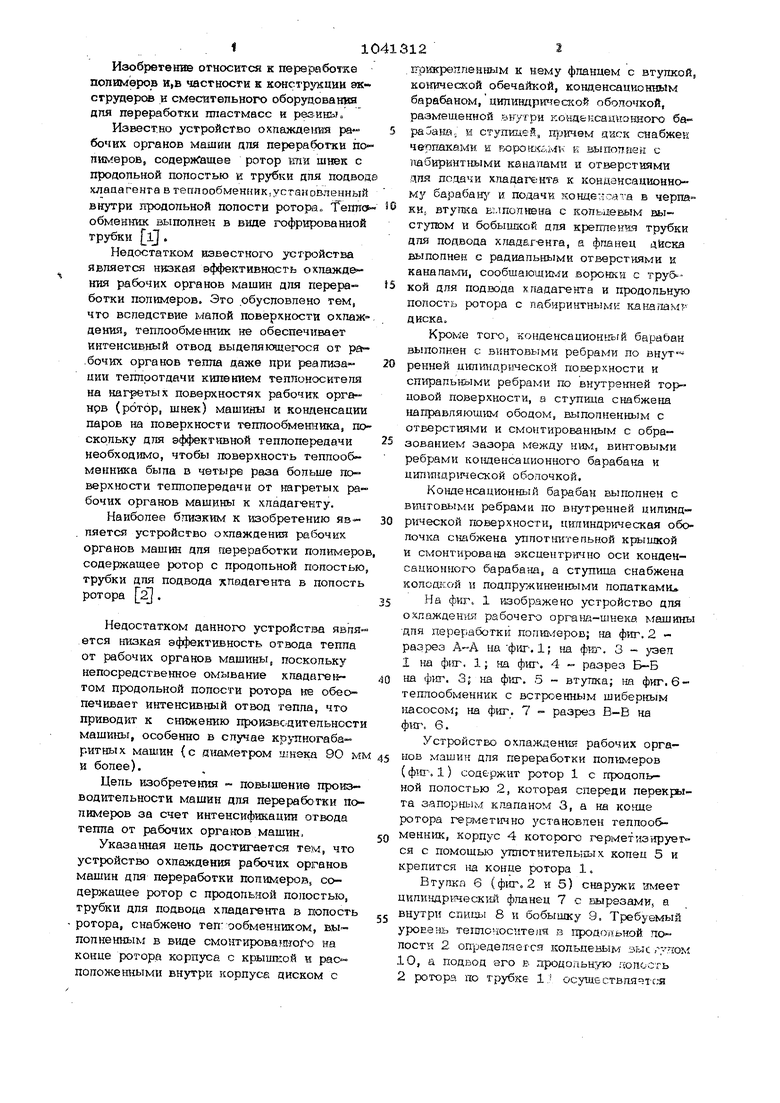

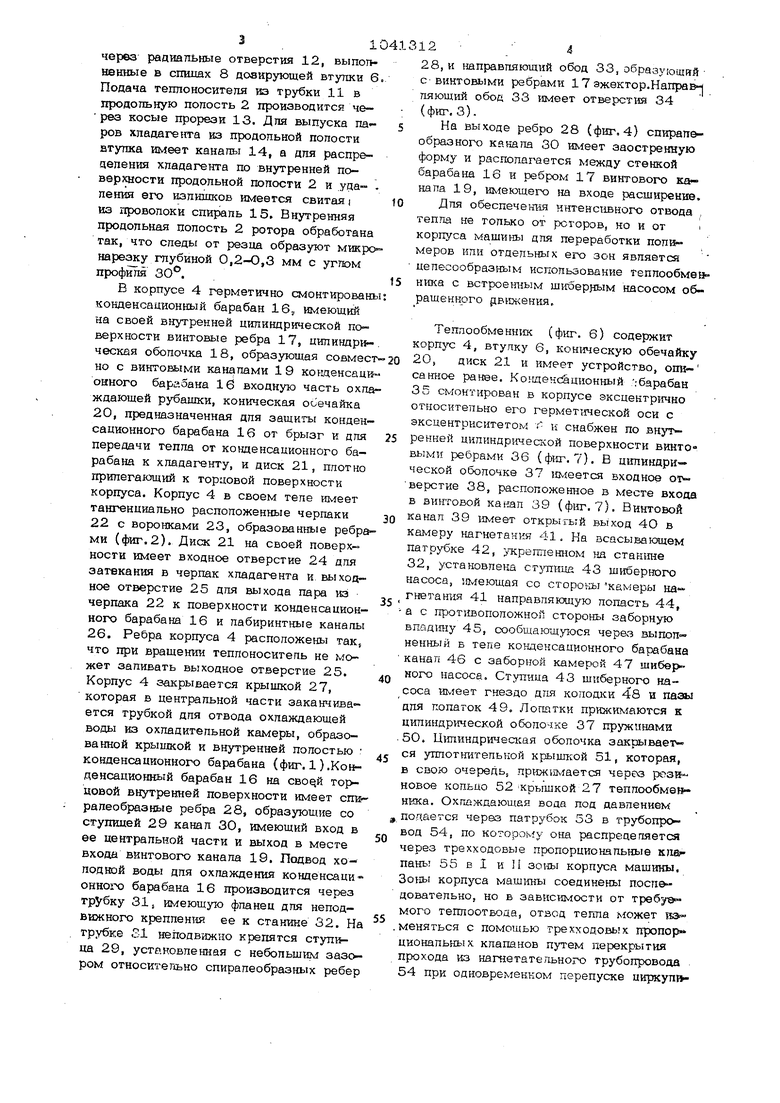

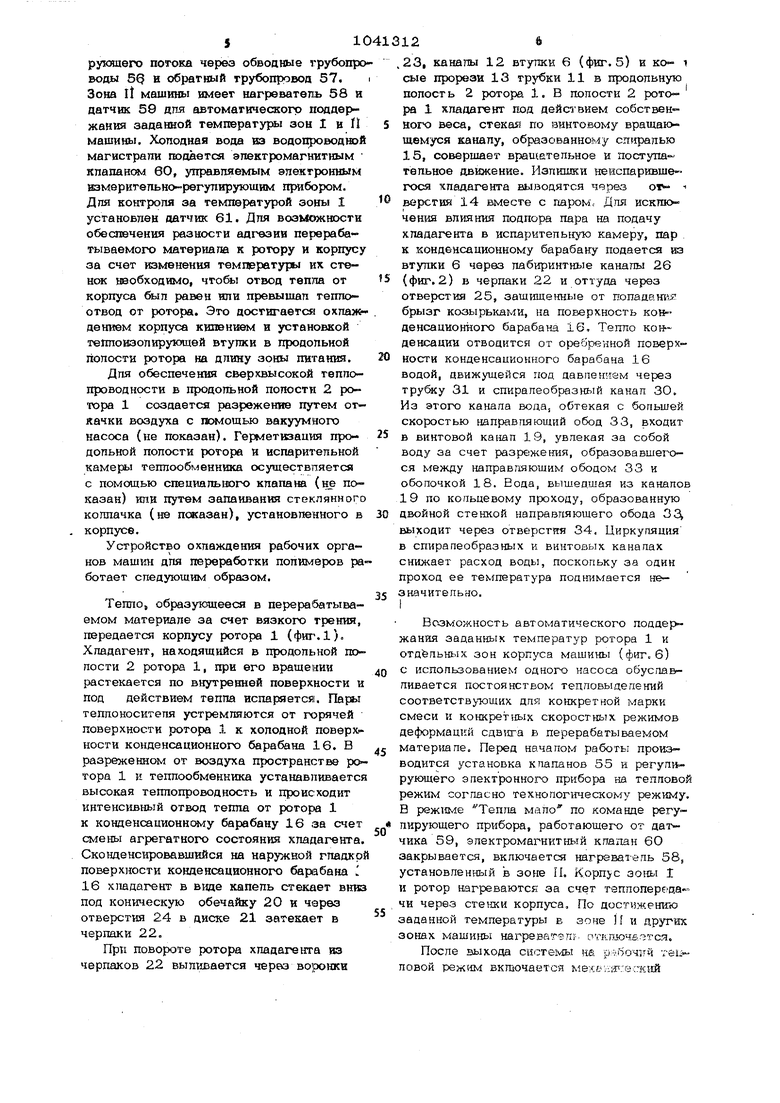

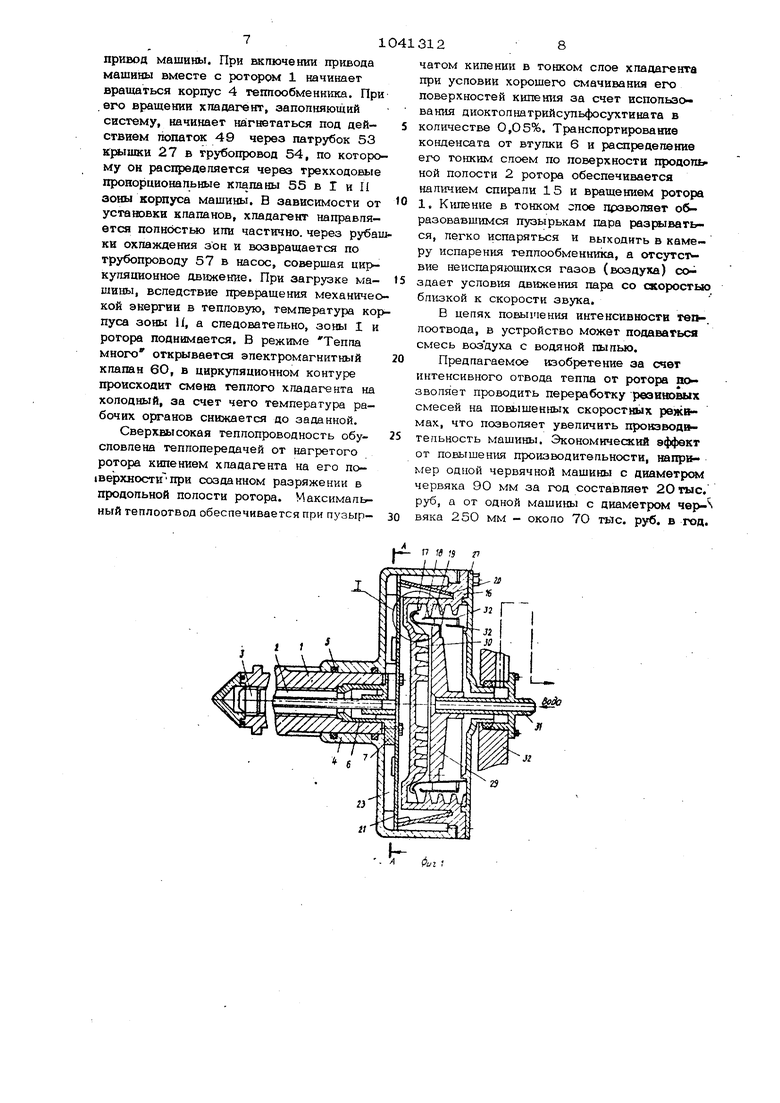

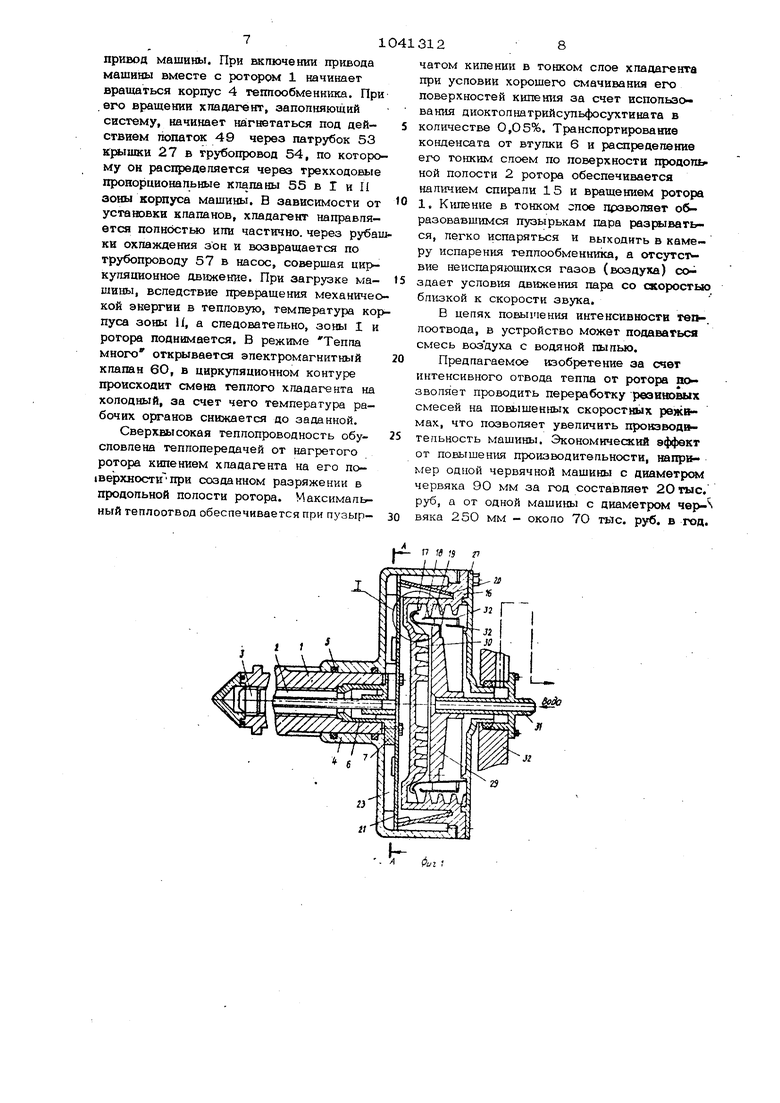

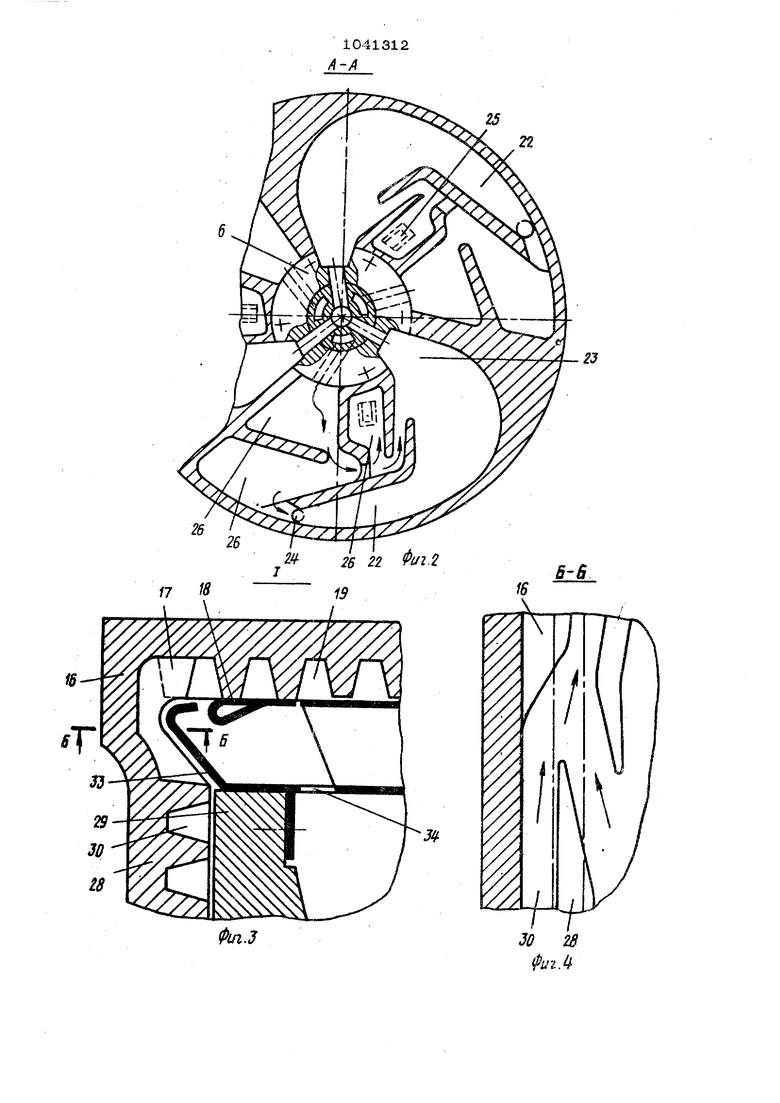

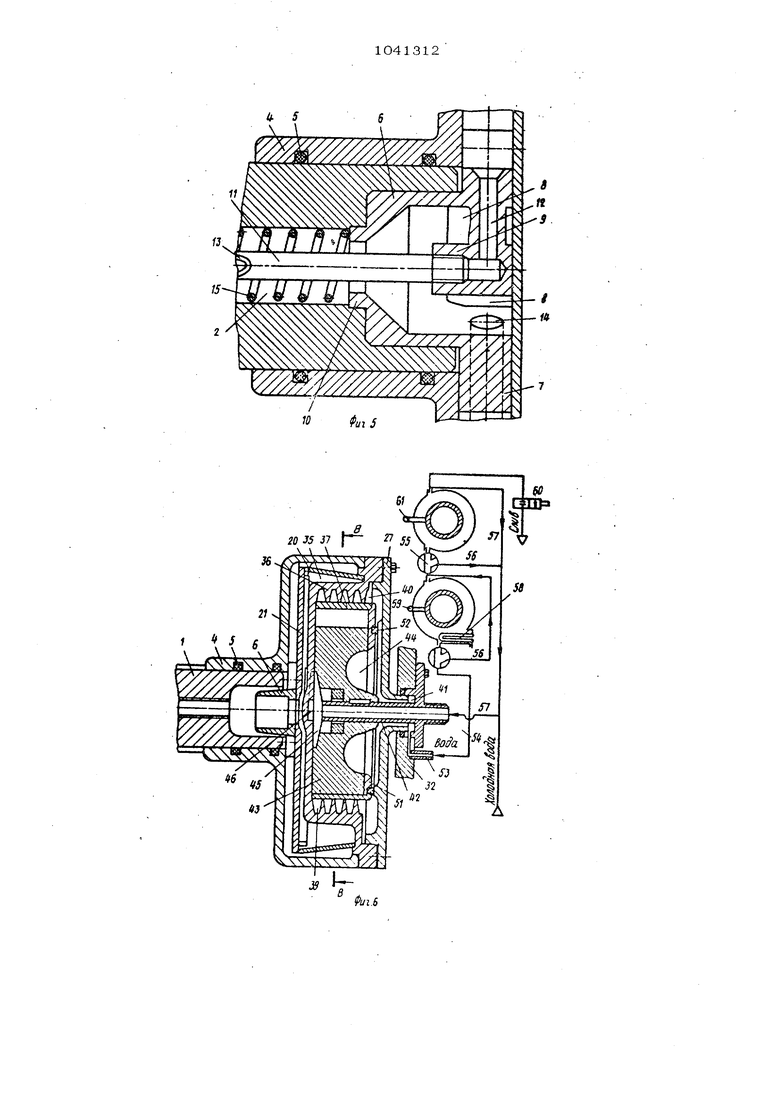

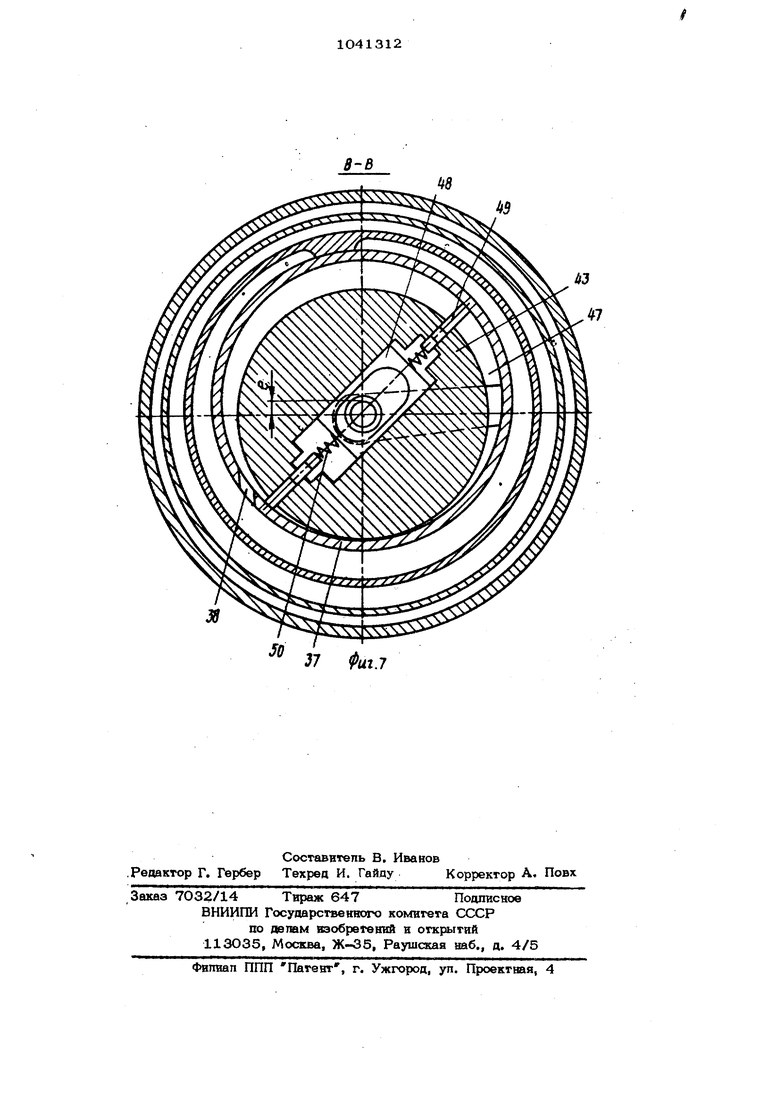

Изобрегвйие огносигся к первработасе попймЬров и,в частности к конструкции эк сгрудеров и сместятепьвого оборудрвания дпя переработки пластмасс и реагины в Известно устройство окпаждедаш ра бочих органов машин дпя переработки попимероВе содерн ащее ротор BTIH шнек с продольной полостью и трубки для подвод хлааагенга в геплообменникгустановленный внутри продольной попости ротора Tenit№ обментос выполнен в виде гофрированной трубки ij . Недостатком иэвестногч) усгрэйства является низкая эффективность охпажде ния рабочих органов машин для переработки полимеров. Это обусловлено тем, что вследствие мапой поверхности охлаждения, теплообменник не обеспечивает интенсивный отвод выделяющегося от ра- .бочих органов теппа даже при реализа ции теплоотдачи кипением теплоносителя на нагретых поверхностях рабочих (ротор, шнек) машины и конденсации паров на поверхности тегтообмен1Н Ика, по скольку для эффективной теплопередачи необходимо, чтобы поверхность теплооб менника была в четыре раза больше поверхности теплопередачи от нагретых рабочих органов машины к хлацаг-енту. Наиболее бпизкты к изобретению является устрюйство охлаждения рабочих органов машин для переработки полимеро содержащее ротор с продольной попостью трубки для подвода тспадагента в полость ротора 2. Недостатком данного устройст1за явпя,ется низкая эффективность отвода тепла от рабочих органов машины, поскольку непосредственное омывание клади гестом продольной полости ротора не обеопечивает интенсивный отвод тепла, что приводит к снижению производительности машины, особенно в случае крртногаба ритных машин (с диаметром шнека 90 м и более). Цель изобретения повышение производительности машин для переработки полимеров за счет интенсификации отвода теппа от рабочих органов машин, Указанная цепь достигается тем, что устройство охлаждения рабочих органов машин для переработки полимеров, содержащее ротор с продольной полостью, трубки для подвода хладагента в нопость ротора, снабжено тепообменяиком, выполненным в виде смо{1тирова юоГо на конце ротора корпуса с и расположенными внутри корпуса диском с 1 122 Ерикреппенным к нему фланцем с втулкой, коотиеской обечайкой, конденсационным барабаном, иилиндригеской оболочкой, раамешенной вьутри Еоед&ксациогщого бара анс,, и ступиыей, причем даек снабжен чврпаками н рхзрою г..мк к ньшопаеи с пабирйнтными канагщми и отверстиями для подачи хпада1Х-нтв к кондансаииониому барабану и подач к конденсата в черпа ки, втупка вмпол юна с кольцевым выступом и бобы1ш ой для крепления трубки для подвода хгшдЕг-ента, а фланец диска выполнен с радиальными отверстиями и каналами, сообщающими воровки с для подвода хладагента и продольную полость ротора с пабиринтнь мк icaHaiiaM диска. Кроме ТОГО; конденсациониый барабан выполнен с винтовыми ребрами по внут ренней цш1индр5неской иоверкности и спиральными ребрами по внутренней торцовой поверхности, а ступииа снабже ш направляющим ободоМ; выполненным с отверстиями и смонтированным с обра™ зованием зазора eждy ним, винтовыми ребрами ковденсаиионного барабана и цигг.щдртеской оболочкой. Конденсационный барабан выполнен с втгтов1 ми ребрами по внутренней цилиндрической поверхности, цигпиндрическая оболоч1са снабжена уплотнитепьной крышкой и смонтирована эксцентрично оси конденсационно1х барабана, а ступица снабжена колсшсой и подпружиненными лопатками На фкг 1 изображено устройство для охлаждения рабочего органа шнека машины для переработки nonKis-iepOB; на фиг. 2 - расзрез А-А на фиг. 1; на физ. 3 - уэеп I на фиг, 1; на фиг. 4 - разрез Б-Б на фиг, 3; на фиг. 5 - втулка; на фиг.6теплообменник с встроенным шиберным насосом; на фиг. 7 - разрез В-В на фт 6. Устройство охлаждения рабочих органов машин для переработки полимеров (фш-. 1) содержит ротор 1 с продольной полостью 2, которая спереди перекрыта запорным клапаном 3, а на конце ротора герметично установлен теплообменник, корпус 4 которого герметизяруется с помошью уплотните л ышх колеи 5 и крепится на конце ротора 1. Втулка 6 (фиг. 2 н 5) снаружи имеет цилиндр1гческ1а1 фланец 7 с зырезами5 а внутри сницы 8 и бобышку 9. Требуемый уровень теттомосителя в проао;1ьной полости 2 определаегся кольцевым зыс г-по, 10, а подвод его в лроцоиьн гто аолость 2 ротора по трубке 1,: осуществлячтся через радиальные отверстия 12, выпот нвнные в стшах 8 дозирующей втутжи 6 Подача теплоносителя из трубки 11 в продогсьную полость 2 производится че рез косые прорези 13. Для выпуска паров хпадазре{гга из продольной полости втулка имеет каналы 14, а для распределения хладагента по внутренней поввр щости продольной полости 2 и уда- , Ленин его излишков имеется свитая i из проволоки спираль 15. Внутренняя продольная полость 2 ротора обработана так, что спеды от резца образуют микро нарезку глубиной О,2-О,3 мм с уггюм профиля 30 . В корпусе 4 герметично смонтированы конденсационный барабан 16, имеющий на своей внутренней цилиндрической поверхности винтовые ребра 17, цилиндрическая оболочка 18, образующая совмест но с ВИНТОЫ51МИ каналами 19 кокценсацй оиного барабана 16 входную часть охпа ждаюшей рубашки, коническая ооечайка 20, предназначенная для зашиты конденсационного барабана 16 от брызг и для передачи тепла от конденсационного барабана к хладагенту, и диск 21, ппотно прилегающий к торцовой поверхности корпуса. Корпус 4 в своем теле имеет тангенциально расположенные черпаки 22 с воронками 23, образованные ребра ми (фиг.2). Диск 21 на своей поверхности имеет входное отверстие 24 дпя затекания в черпак хладагента и выходное отверстие 25 для выхода пара кз черпака 22 к поверхности конденсационнего барабана 16 и лабиринтные канаты 26. Ребра корпуса 4 расположены так, что при вращении теплоноситель не может заливать выходное отверстие 25. Корпус 4 закрывается крышкой 27, которая в центральной части заканчивается трубкой для отвода охлаждающей воды из охладительной камеры, образованной крышкой и внутренней полостью конденсационного барабана (фиг. 1).Конденсадионный барабан 16 на торцовой внутренней поверхности имеет спИ ралеобрааные ребра 28, образующие со ступкцей 29 канал 30, имеющий вход в ее центральной части и выход в месте входа винтового канала 19. Подвод холодкой ВОДЬ для охлаждения конденсациOHHOiX) барабана 16 производится через грубку 31, и / eющyю фланец для неподвюкного крепления ее к станине 32. На трубке 51 неподвижно крепятся ступида 29, установленная с небольшим зазором относительно спиралеобразных ребер 28, и направляющий обод 33, образующий с-винтовыми ребрами 17 эжектор.HaпpaБляющий обод 33 имеет отверспта 34 (фиг. 3). На выходе ребро 28 (фиг, 4) спиралеобразного какала 30 имеет заостренную форму и располагается между стенкой барабана 16 и ребром 17 винтового канапа 19, ш.-геющего на входе расширение. Для обеспечения интенсивного отвода , тепла не только от роторов, но и отi корпуса машины дпя переработки поли меров или отдельных его зон является целесообразным использование теппообмв№инка с встроенным шкберным насосом обращенного . Теплообменник (фиг. 6) содержит корпус 4, втулку 6, коническую обечайку 20 диск 21 и имеет устройство, описанное ранее. Ковдексйционный .гбарабан 35 смонтирован в корпусе эксцентрично относительно его герметической оси с эксцентриситетом С- и снабжен по внутренней цилиндрической поверхности винтовыми ребрами 36 (). В цилиндрической оболочке 37 имеется входное огверстие 38, расположенное в месте входа в винтовой Kaiian 39 (фиг. 7). Винтовой канап 39 имеет открытый вЫход 40 в камеру нагнетания 41. На всасывающем патрубке 42, т1репленном на cTaHime 32, установлена ст ттишг 43 шиберного насоса, имеющая со стороны камеры нагнеган; 41 направляющую лопасть 44, а с прот {воположной стороньг заборную впащшу 45, сообщающуюся червчЗ вь1поП ненный в тепе конденсационного барабана канал 46 с заборной камерой 47 шибер ного насоса. Ступица 43 шиберного насоса имеет гнездо дгш колодки 48 и паэы Д71Я лопагок 49. Лопатки прижимаются к цилиндрической оболочке 37 пружпнамя 50. Цилиндричес1сая оболочка закрывает- ся уплотнительной крыщкой 51, которая, в свою очередь, прижашется через резки новое кольцо 52 крышкой 27 теплообменшжа. Охлаждающая вода под давлением подается через патрубок 53 в трубопровод 54, по которому она распрецегюется через трехходовые пропорциональные киепань; 55 в I и И зо№1 корпуса машины. Зоны корпуса маш1жы соединены последовательно, но в зависимости от требуемого теплоотБода, отвод тептаа может йэменяться с помощью треххсдовьх пропер циональных клапанов путем пе эекрь1тия прохода из нагнета те льно.го трубопровода 54 при одновременном перепуске циркул руюшего потока через обводные трубопро воды 5Q и обратный трубопровод 57. Зона it машины имеет нагреватепь 58 и датчик 59 дпя автоматического поддержания заданной температуры зон I и П машины. Холодная вода из водопроводной магистрали подается электромагнитным клапаном 60, управляемым электронным взмерительно-регупирующим прибором. Для контроля за температурой зоны I установлен датчик 61. Для возможности обеспечения разности адгезии перерабатываемого материала к ротору и корпусу за счет изменения температуры их стенсж необходимо, чтобы отвод тепла от корпуса бып равен или превышал теплоотвод от ротора. Это достигается охлаждением корпуса кипением и установкой теплоизолирующей втулки в продольной полости ротора на длину зоны питания. Для обеспечения сверхвысокой теплопроводности в продольной потюсти 2 ротора 1 создается разрежение путем откачки воздуха с помощью вакуумного насоса (не показан). Герметизация продольной полости ротора и испарительной каме{а.1 теплообменника осуществляется с помощью специального клапана (не показан) или путем запаивания стеклянного когшачка (не показан), установленного в корпусе. Устройство охлаждения рабочих органов машин для переработки полимеров ра ботает следующим образом. Тепло, образующееся в перерабатываемом материале за счет вязкого трения, передается корпусу ротора 1 (фиг.1). Хладйгент, находящийся в продольной полости 2 ротора 1, при его вращении растекается по внутренней поверхности и под действием тепла испаряется. Пары теплоносителя устремляются от г рячей поверхности ротора 1 к холодной поверх ности конденсационного барабана 16. В разреженном от воздуха пространстве ротора 1 н теплообменника устанавливается высокая теплопроводность и происходит интенсивный отвод тешш от ротора 1 к конденсапионнсшу барабану 16 за счет смены агрегатного состояния хладагента. Сконденсировавшийся на наружной гладкой поверхности конденсационного барабана L 16 хладагент в виде капель стекает вниз под коническую обечайку 20 и через отверстия 24 в диске 21 затекает в черпаки 22. Прп повороте ротора хладагента вз черпаков 22 выливается через во1ронки 10 12& ,23, каналы 12 втулки 6 (фиг. 5) и ко- i сые прорези 13 трубки 11 в продольную полость 2 ротора 1. В полости 2 ротора 1 хладагент под действием собственного веса, стекая по винтовому вращан щемуся каналу, образованному сл фалью 15, совершает вращательное и поступа- тельное движение. Излишки неиспарившегося хладагента выводятся чер&з от- верстия 14 вместе с паром, Дпя исключения влияния подпора пара на подачу хладагента в испарительную камеру, пар . к конденсационному барабану подается вз втулки 6 через лабиринтные каналы 26 (фиг. 2) в черпаки 22 и оттуда через отверстия 25, зашишенные от попадешь брызг козырьками, на поверхность коН денсациоиного барабана 16, Тепло кон-ден :ации отводится от оребренной поверх.ности конденсационного барабана 16 водой, движущейся под давпением через трубку 31 и спиралеобразный канал 30. Из этого канала вода, обтекая с бопьшей скоростью направляющий обод 33, входит в винтовой канал 19, увлекая за собой воду за счет разрежения, образовавшегося между направпяюшим ободом 33 и оболочкой 18. Вода, вышедшая из каналов 19 по кольцевому лроходу, образованную двойной стенкой направляюще го обода 3 выходит через отверстия 34. Циркупяция в спирапеобразных к винтовых канатах снижает расход воды, поскопьку за один проход ее температура поанимается незначительно. Возможность автоматического поддер жанйя заданных температур ротора 1 и отдёпьнь Х зон корпуса машины (фиг, 6) с использованиек одного насоса обуславливается постоянством тедповыдепений соответствующих дпя конкретной марки смеси и конкретных скоростных режимов деформаций сдвига в перерабатываемом материале. Перед началом работы производится установка клапанов 55 и регулирующего эпектронного прибора на тепловой режим согпасно технопогическому режиму, В режиме Тепла мало по команде регулирующего прибора, работающего от датчика 59, электромагнитный кггалан 60 закрывается, включается нагреватель 58, установленный в зоне II. Kopnjc зоны 1 и ротор нагреваются за счет теплопере да- чи через стенки корпуса. По достижешгю заданной температуры в зоне If и других зонах машины нагреватэпь оскшоча тся, После выхода системьг на р лбочгтй ловой реж51М включается Mext ria /ecKtrii

71

привод машины. При включении привода машины вместе с ротором 1 начинает вращаться корпус 4 теплообменника. При его вращении хладагент, заполняющий систему, начинает нагнетаться под дейстанем попаток 49 через патрубок 53 крышки 27 в трубопровод 54, по которому он распределяется через трехходовые пропорциональные ктшпаны 55 в Т и II зоны корпуса машины. В зависимости от установки клапанов, хладагент направляется полностыо или частично, через рубашки охлаждения зон и возвращается по трубопроводу 57 в насос, совершая циркуляционное движение. При загрузке машины, вследствие превращения механичеокой энергии в тепловую, температура корпуса зоны 11, а следовательно, зоны 1 и ротора поднимается. В режиме Тепла много откраивается электромагнитный клапан 6О, в циркуляционном контуре происходит смена теплого хладагента на холодный, за счет чего температура рабочих органов снижается до заданной.

Сверхвысокая теплопроводность обусловлена теплопередачей от нагретого ротора кипением хладагента на его по|верхностипри созданном разряжении в продольной полости ротора. Максимальный теплоотвод обеспечивается при пузыр8

чатом кипении в тонком слое хладагента при условии хорошего смачивания его поверхностей кипения за счет использования диоктолнатрийсульфосухтииата в количестве 0,05%. Транспортирование конденсата от втулки 6 и распределение его тонким споем по поверхности продота ной полости 2 ротора обеспечивается наптиием спирали 15 и вращением ротора 1, Кипение в тонком олое прзвопяет oSpaзoвaвшmv cя пузырькам пара разрываться, легко испаряться и выходить в камеру испарения теплообменника, а отсутсч вие неиспаряющихся газов (воздуха) со а дает условия движения пара со скоростью близкой к скорости звука.

В целях повьпчения интенсивности тв поотвода, в устройство может подаваться смесь воздуха с водяной пылью.

Предлагаемое изобретение за счет интенсивного отвода тепла от ротора по звопяет проводить переработку реэнновых смесей на повышенных скоростных режимах, что позволяет увеличить производентепьносгь машины. Экономический эффект ог повышения производительности, например одной червячной машины с диаметром червяка 90 мм за год составляет 20 тыс руб, а от одной машины с диаметром червяка 250 мм - около 7О тыс. руб. в год

1-- Г7 1g S ri

30 т

W

ft

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство охлаждения рабочих органов машин для переработки полимеров | 1984 |

|

SU1214461A2 |

| Устройство для охлаждения и регулирования температуры перерабатываемого в экструдере полимерного материала | 1981 |

|

SU1028522A1 |

| СИСТЕМА И ВАКУУМНЫЙ ЦЕНТРОБЕЖНЫЙ ДИСТИЛЛЯТОР ДЛЯ РЕГЕНЕРАЦИИ ВОДЫ ИЗ МОЧИ НА БОРТУ КОСМИЧЕСКОГО ЛЕТАТЕЛЬНОГО АППАРАТА | 1998 |

|

RU2127627C1 |

| Агрегат абсорбционной холодильной машины | 1989 |

|

SU1686276A1 |

| Электрическая машина с испарительным охлаждением | 1980 |

|

SU892586A1 |

| Закрытая обдуваемая электрическая ма-шиНА C иСпАРиТЕльНыМ ОХлАждЕНиЕМ | 1979 |

|

SU847445A1 |

| РОТОР ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2004 |

|

RU2277281C2 |

| Электродвигатель с внешним ротором и системой охлаждения статора | 2018 |

|

RU2697511C1 |

| Очистной комбайн | 1984 |

|

SU1244303A1 |

| Устройство для охлаждения рабочих органов машин для переработки полимерных материалов | 1991 |

|

SU1801092A3 |

1. УСТРОЙСТВО ОХЛАЖДЕНИЯ РАБОЧИХ (ОРГАНОВ МАШИН ДЛЯ ПЕРЕРАБОТКИ ПОЛИМЕРОВ, содержащее ротор с продольной полостью, трубки для подвода хладагента в полость ротора, отличающееся тем, что, с целью повышения производительности машины з.а счет интенсификации отвода тепла от рабочих органов, устройство снабжено теплообменником, выполненным в виде смонтированного на конце ротора корпуса с кртшкой и расположенными внутри корпуса диском с прикрепленным к нему фланцем с втутшой, конической обечайкой, конденсационным барабаном, цилиндрической оболочкой, размещенной внутри конденсационного} барабана в. ступицей, причем диск снабжен черпаками и воронками и выполнен с лабиринтными каналами и отверстиями для подачи хладагента к конденсационному барабану и , подачи конденсата в черпаки, втулка вы по л иена с кольцевым выступом в бобышкой для крепления трубки для подвода хладагента, а фланец диска выпопнен с радиальными отверстиями в кашламн, сообщающими воронки с трубкой для попвода хладагента И продольную полость ротора с лабиринтными каналами диска. 2.Устройство поп. l,oгпвчaю щ е е с я тем, что конденсационный барабан выполнен с винтовыми ребрами по внутренней цилиндрической поверхыоо ти и спиральными ребрами по внутренней цилиндрической поверхности в спиральными ребрами по внутренней торцовой по-, верхности, а ступица направпяюм (Л щим ободом, выполненным с отверствямв и смонтированным с образованием зазора между ним, винтовыми ребрамв конденсационного барабана и цилиндртеской оболочкой. 3.Устройство поп. 1,огпвча ющ е е с я тем, что конденсаавовный ( барабан выполнен с винтовымв ребрамв по внутренней цвлиндрической поверхности, цилиндрическая оболочка свабжева уппотнитепыюй крышкой в смовтвровава центрично с)си Конденсационного барабава, а ступица снабжена колодкой в подпружиненными лопатками.

20 J5 J7 fл

-/Я

36

37

ttB

63

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СТАТИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ ЧАСТОТЫ, НАПРЯЖЕНИЯ И ФАЗЫ | 2006 |

|

RU2311717C1 |

| Солесос | 1922 |

|

SU29A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Шенкепь Г | |||

| Шнековые прессы для пластмасс | |||

| Л., Госхимиздат, 1962, с | |||

| РАССЕИВАЮЩИЙ ТОПЛИВО МЕХАНИЗМ | 1920 |

|

SU298A1 |

Авторы

Даты

1983-09-15—Публикация

1981-11-12—Подача