Предлагаемый реасепаратор предназначен для химико-гравитационного обогао1,ения углей по двум технологическим режимам: кислотно-сульфатному и сульфатно-кислотному. Конструктивная схема реасепаратора является общей для обоих режимов: для первого режима используют кислотоупорные материалы (при изготовлении аппарата), для второго режима могут быть применены менее стойкие материалы.

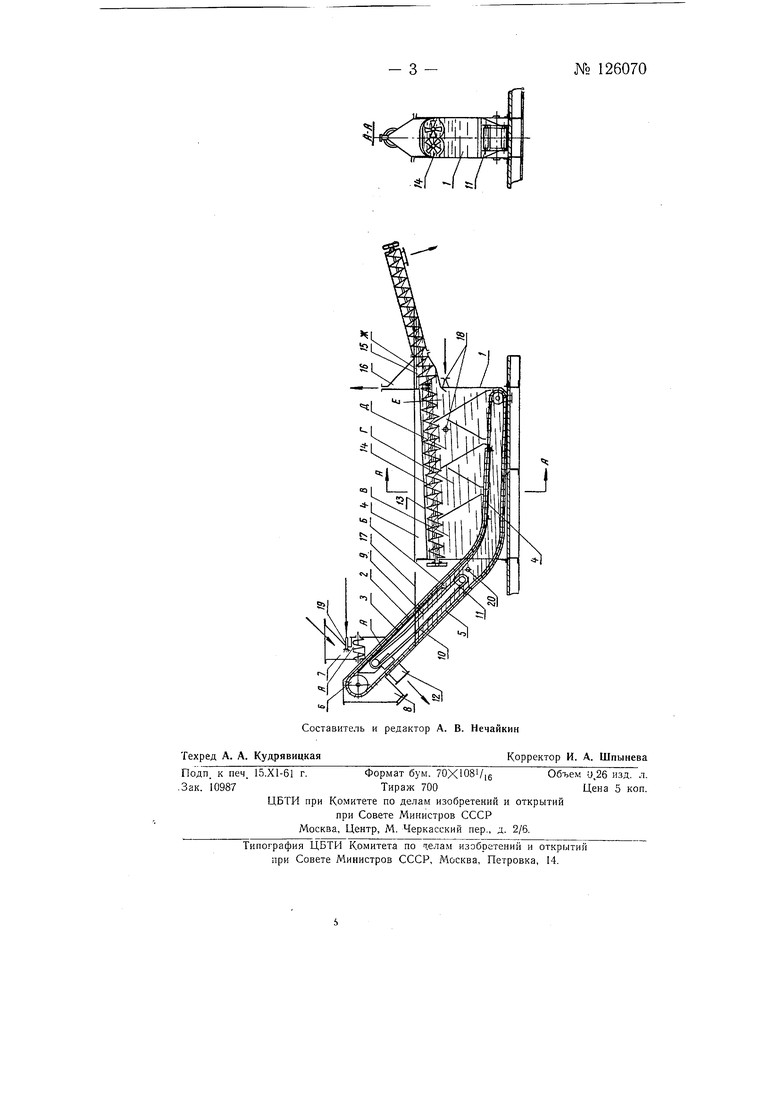

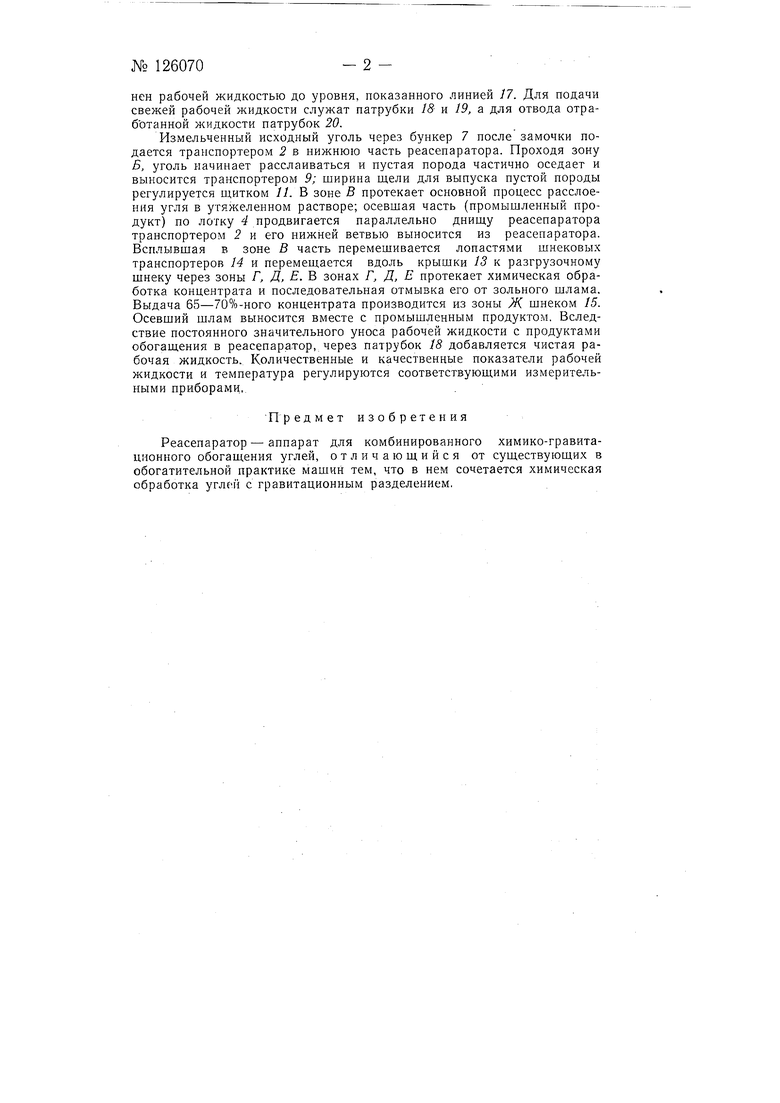

На чертеже схематически изображен реасепаратор - аппарат для комбинированного химико-гравитационного обогащения углей. По технологическому принципу реасепаратор разделяется на семь зон.

Зона А замочки и загрузки угля; зона Б первичного расслоения угля с частичным выделением осевших хвостов; зона В расслоения угля на всплывщую и осевшую части; зоны Г, Д Е химической обработки всплывшего концентрата и окончательной отмывки его от зольного шлама. Зона Ж выдачи концентрата и улавливания выделяющихся окислов. Реасепаратор включает в себя прямоугольный резервуар 1, разделенный перегородками на четыре камеры. Со стороны загрузки в корпус / вмонтирован скребковый транспортер 2, цепь которого движется по наклонному листу 3 к днищу реасепаратора, проходит далее по 4, огибает ведомый барабан и по днищу и наклонному листу 5 направляется к приводному барабану 6. Над верхней частью транспортера 2 установлен питательный бункер 7 со шнековым смесителем; под приводным барабаном 6 находится разгрузочная течка 8. Под загрузочной ветвью транспортера 2 расположен скребковый транспортер 9, отделенный от транспортера 2 листами 3 н 10. В нижней части транспортер 9 перекрывается передвижным щитком //, а в верхней части снабжен течкой J2. Вдоль верхней наклонной желобчатой крышки 13 реасепаратора размещены параллельно лопастные шнековые транспортеры М, продолжением которых является разгрузочный шнек /5 с камерой 16 для улавливания выделяющихся окислов. Реасепаратор запол№ 126070- 2 нен рабочей жидкостью до уровня, показанного линией П. Для подачи свежей рабочей жидкости служат патрубки 18 и /Я а для отвода отработанной жидкости патрубок 20.

Измельченный исходный уголь через бункер 7 после замочки подается транспортером 2 в нижнюю часть реасепаратора. Проходя зону Б, уголь начинает расслаиваться и пустая порода частично оседает и выносится транспортером 9; ширина щели для выпуска пустой породы регулируется щитком 11. В зоне В протекает основной процесс расслоения угля в утял ;еленном растворе; осевшая часть (промыщленный продукт) по лотку 4 продвигается параллельно днищу реасепаратора транспортером 2 и его нижней ветвью выносится из реасепаратора. Всплывшая в зоне Е часть перемешивается лопастями шнековых транспортеров 14 и перемещается вдоль крышки 13 к разгрузочному шнеку через зоны Г, Д, Е. В зонах Г, Д, Е протекает химическая обработка концентрата и последовательная отмывка его от зольного шлама. Выдача 65-70%-ного концентрата производится из зоны Ж щнеком 15. Осевший шлам выносится вместе с промышленным продуктом. Вследствие постоянного значительного уноса рабочей жидкости с продуктами обогащения в реасепаратор, через патрубок 18 добавляется чистая рабочая жидкость. Количественные и качественные показатели рабочей жидкости и температура регулируются соответствующими измерительными приборами;,,

Предмет изобретения

Реасепаратор - аппарат для комбинированного химико-гравитационного обогащения углей, отличающийся от существующих в обогатительной практике машин тем, что в нем сочетается химическая обработка угле.й с гравитационным разделением.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБОГАТИТЕЛЬНО-ДЕЗИНТЕГРИРУЮЩЕЕ УСТРОЙСТВО | 1993 |

|

RU2038154C1 |

| ЭКСТРАКТОР НЕПРЕРЫВНОГО ДЕЙСТВИЯ С ПРОТИВОТОЧНЫМ ПЕРЕМЕЩЕНИЕМ СЫРЬЯ И РАСТВОРИТЕЛЯ | 1993 |

|

RU2039585C1 |

| ТЯЖЕЛОСРЕДНЫЙ СЕПАРАТОР | 1990 |

|

RU2011414C1 |

| Скребковый конвейер-сортировщик | 1989 |

|

SU1713861A1 |

| Углепроходческий комбайн | 1960 |

|

SU133843A1 |

| Магнитожидкостный сепаратор | 2021 |

|

RU2758825C1 |

| ШЛЮЗ-ГРОХОТ ДЛЯ ОБОГАЩЕНИЯ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 1995 |

|

RU2087202C1 |

| СПОСОБ ВЫСУШИВАНИЯ ШЛАМОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2100719C1 |

| Способ гидравлического разделения зернистых смесей | 1990 |

|

SU1787544A1 |

| Барабанный сепаратор для обогащения углей в тяжелой среде | 1951 |

|

SU95312A1 |

Авторы

Даты

1960-01-01—Публикация

1948-03-13—Подача