Изобретение относится к способу и устройству для высушивания шламов, в особенности, из установок для очистки сточных вод. Способ и устройство такого рода известны из DE-OS N 1432864.

В известном способе для высушивания отстойных шламов шлам высушивается механическим путем с помощью шнековой центрифуги со сплошным барабаном, камерного фильтра-пресса или ленточного сита-пресса на 25-35% содержания сухого вещества. Чтобы можно было полученное в результате влажное и клейкое густое вещество, слипшееся в комок, высушить в сушилке, например, до 90% содержания сухого вещества, согласно DE N 3915082 C1 сгустки вещества предварительно размельчаются, перемешиваются с большим количеством сухой пыли и гранулируются с целью преодоления так называемой стадии склеивания в густом веществе и повышения содержания сухого вещества на 60% После просеивания крупных комков полученное твердое вещество укладывается в несколько слоев и подается дозированно в контактоную сушилку или сушилку конвенционного типа. Такой способ, наряду с чрезмерными затратами на аппаратную часть, приводит к тому, что установка для высушивания, дополнительно подключенная к центрифуге, должна перерабатывать примерно в 3-5 раз больше материала по сравнению с центрифугирующим количеством густого вещества, что влечет за собой соответствующее увеличение габаритов установки для высушивания. Следующим недостатком является то, что из-за увеличения количества материала должно извлекаться общее выделенное количество влаги с крайне низким ее уровнем и из-за этого с очень малой скоростью высушивания.

Согласно патенту DE N 948497 для досушивания подсушенного, но еще влажного центрифугирующего твердого материала в непрерывно работающей центрифуге с сетчатым барабаном, например, пульсирующей центрифуге с сетчатым барабаном или шнековой центрифуге с сетчатым барабаном, известно применение устройства для высушивания, приводимого в действие при помощи нагретого газа или перегретого пара, которое образует вместе с центрифугой конструктивное единство. В пульсирующей центрифуге устройство для высушивания состоит из кожуха, расположенного между разгрузочным концом барабана центрифуги и камерой для приема твердого вещества. Выводной конец кожуха, подсоединенный к барабану центрифуги, имеет внутренний диаметр, соответствующий наружному диаметру этого барабана, и проходит конусообразно к выводному концу камеры для приемки твердого вещества. По всему периметру кожуха предусмотрено множество отверстий, равномерно распределенных и расположенных в виде спирали и параллельно относительно оси кожуха, сквозь которые проходит горячий воздух или острый пар через распределитель, находящийся внутри кожуха. Распределитель образован кольцевым пространством между конусообразным кожухом и цилиндрическим корпусом, окружающим кожух. Струящийся горячий воздух или острый пар транспортирует твердые вещества, выталкиваемые из центрифуги, через внутреннюю поверхность кожуха и при этом их высушивает. Аналогичным образом работает устройство согласно патенту DE N 3630920, в котором дополнительно к подаче воздуха внутри сушильного устройства предусмотрены регулируемые направляющие щитки.

Известное устройство для высушивания предусмотрено, однако, только для зернистого, гранулированного твердого вещества, которое имеет после центрифугирования лишь малую остаточную влажность, составляющую 10-15% Для плотных веществ, получающихся в центрифугах для обработки шлама и имеющих долю воды от 60 до 85% известное устройство для высушивания не предусмотрено и не подходит. К тому же диаметр частиц, подлежащих высушиванию, в известном устройстве для высушивания задан и не зависит от параметром устройства. В противоположность этому размер частиц плотного вещества, получаемого в центрифуге для обработки шлама, зависит существенным образом от параметров устройства, точнее, от скорости вращения центрифуги, внешнего диаметра зоны разгрузки, количества и размеров разгрузочных окон, а также от намеченной степени высушивания. К тому же частицы плотного вещества, полученные из центрифуги для обработки шлама, в противоположность зернистым материалам, имеют тенденцию к комкованию, так как содержанием влажности соответственно будет высоким (60-85%). Наконец, сушильный газ течет в известном устройстве для высушивания в значительной степени вдоль внутренней стенки кожуха и поэтому обрабатывает мокрые твердые частицы, выбрасываемые центрифугой, только незадолго до их попадания на внутреннюю стенку барабана, что было бы недостаточно для указанного удаления влажности из мокрых частиц плотного вещества.

На DE-OS N 1432864 известно, что для подсушки центрифугирующих, пастообразных смесей из твердого материала и воды к частицам плотного вещества, отбрасываемым ротором центрифуги со сплошным барабаном, подается сушильный газ. При этом сушка происходит только внутри разрезанного тела, имеющего форму клетки и вращающегося, которое размещено на роторе центрифуги радиально относительно обеих сторон разгрузочных окон и в котором сушильный газ имеет вблизи разгрузочных окон тангенциальное направление. Благодаря закрытым сбоку ограничительным кольцам разрезанного и имеющего форму клетки тела гарантируется, что текущий сушильный газ и частицы не отклоняются в направлении оси корпуса центрифуги. Из-за этого, однако, траектория движения частиц плотного вещества от выхода из ротора к оболочке корпуса очень ограничена, благодаря чему достигается достаточное осушающее воздействие только для известной крупнозернистой смеси твердых веществ и жидкости, как например, бисульфит натрия-С9-альдегид-продукт присоединения. Для досушивания центрифугированного отстойного шлама известное устройство не предусмотрено и непригодно по причине коротких расстояний между разгрузочными окнами и корпусом центрифуги. Как оказалось, в результате проведенных экспериментов в подобном устройстве, представленном на фиг. 6 и 7, очень клейкие частицы отстойного шлама при недостаточной сушке очень быстро скапливаются внутри вращающейся клетки и полностью засоряют сушильное устройство. Устройство согласно DE-OS N 1432864 при усовершенствовании сушильной установки для отстойных шламов на основании документов DE N 3915082 С1 не решает этой задачи.

Задача изобретения заключается в том, чтобы значительно сократить затраты на высушивание отстойных шламов и при этом перейти от клейкого, влажного плотного вещества к сыпучему твердому веществу-грануляту, практически без повторного смешивания материалов.

Задача решается в соответствии с предлагаемым изобретением с помощью отличительных признаков пп. 1 и 16 патентной формулы. Предпочтительные варианты выполнения предлагаемого способа и устройства даются ниже.

Для того, чтобы плотное вещество с влажной поверхностью, находящееся в предлагаемой центрифуге со сплошным барабаном, преобразовать в неклейкое, хорошо сыпучее твердое вещество с помощью сушки при очень большой скорости, клейкое плотное вещество должно дробиться на мельчайшие частицы с очень специфической поверхностью и подвергаться на большой относительной скорости воздействию сушильного газа (нагретого газа или острого пара). Это достигается в соответствии с изобретением благодаря тому, что частицы плотного вещества со средним диаметром от 0,1 до 1 мм, обрабатываемые при большой скорости в месте выброса из центрифуги со сплошным барабаном, аксиально отклоняются и подвергаются воздействию сушильного газа на большой скорости на траектории движения, имеющей вид спирали, и теряют поверхностную влажность прежде, чем они ударяются о стенки центрифуги или корпуса, окружающего центрифугу или расположенного в ее аксиальном или радиальном направлении.

Размер частиц шлама в месте выброса плотного вещества из центрифуги со сплошным барабаном зависит прежде всего от окружной скорости барабана центрифуги и от относительной скорости барабана центрифуги и от относительной скорости потока сушильного газа. Средний диаметр частиц плотного вещества тем меньше, чем больше оба параметра влияния. Как показали исследования, шнековые центрифуги со сплошным барабаном обрабатывают высушенный плотный материал с окружной скоростью 60-80 м/с.

В распылительной центрифуге со сплошным барабаном скорость выброса высушенных частиц плотного вещества составляет примерно 100 м/с. Диаметр частиц, образующихся при такой скорости выброса, составляет примерно 0,5 мм. Эти мелкозернистые диспергирующие частицы плотного вещества досушиваются с помощью подачи сушильного газа вблизи места выброса при одновременном отклонении в аксиальном направлении, благодаря чему можно добиться очень эффективной распылительной сушки с большим относительно объема специфическим паровым эффектом без использования дополнительных распылительных устройств. Достигаемые благодаря изобретению преимущества заключаются в том, что вместо большого числа аппаратов и транспортирующих устройств для сушки отстойного шлама предложена единственная компактно выполненная центрифугирующая распылительная сушка с большим специфическим разделительным эффектом, который преодолевает трубные участки стадии склеивания без повторного смешивания с дополнительными веществами. В данном случае в последующей окончательной сушке благодаря этому снимается большая нагрузка при испарении влажности. Следующим преимуществом является то, что уже существующие центрифуги для обработки отстойных шламов могут быть дополнительно оснащены центрифугами со сплошным барабаном согласно предлагаемому изобретению.

Изобретение используют прежде всего для высушивания отстойных шламов, выгодные диспергирующие свойства центрифуги со сплошным барабаном (под этим подразумеваются шнековые центрифуги со сплошным барабаном, форсуночные центрифуги со сплошным барабаном или центрифуги со сплошным барабаном) в качестве распылительных машин так, что согласно изобретению центрифуга для обработки отстойных шламов вместо существовавших до сих пор только разделительных функций имеет теперь две основные функции: с одной стороны - выделение плотного вещества отстойных шламов из суспензии, с другой стороны - диспергирование и распыление выделенного плотного вещества на мельчайшие частицы и их распределение и сушка с помощью сушильного газа. Это вторая функция, точнее выгодное использование тонких дисперсионных свойств выброса плотного вещества из центрифуги со сплошным барабаном, до сих пор не использовалась для целей распылительной сушки при переработке отстойных шламов.

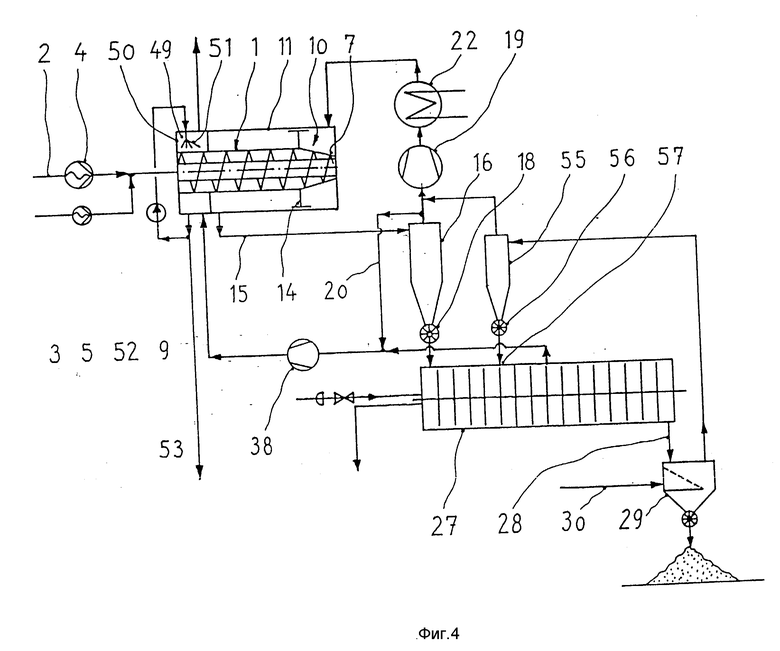

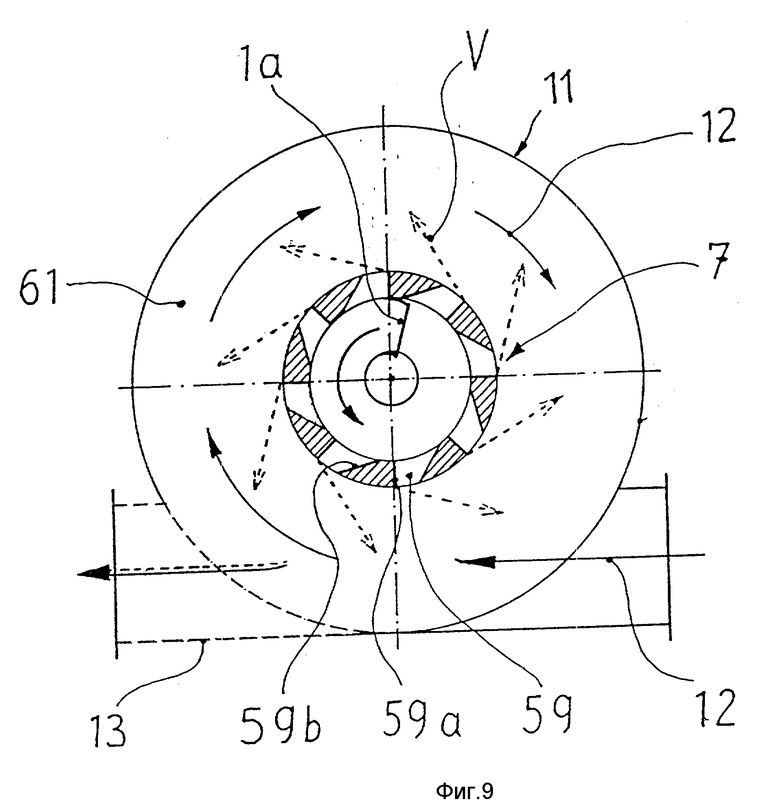

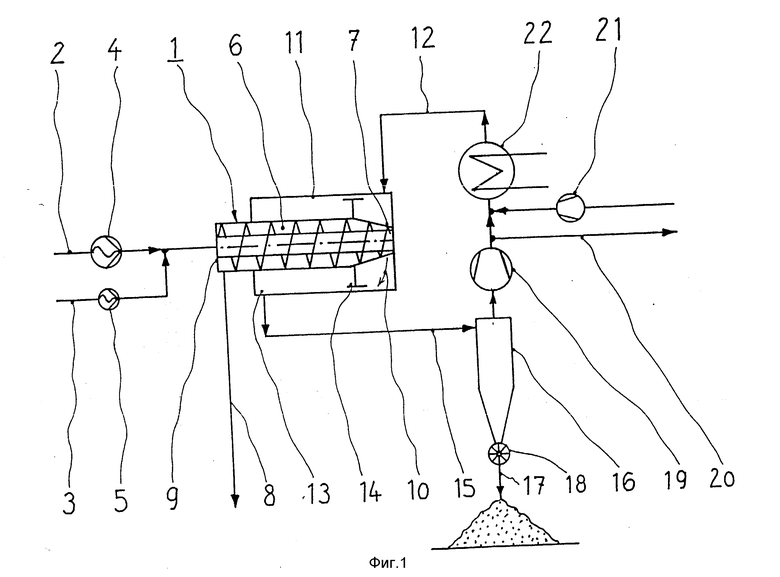

На фиг. 1 дается схематическое изображение работающей в открытом цикле сушилки с предлагаемым устройством для высушивания, состоящего из шнековой центрифуги со сплошным барабаном и сушильным корпусом, окружающим центрифугу; на фиг. 2 схематичное изображение работающей в режиме циркулирующего воздуха сушилки с предлагаемым устройством для высушивания и подключенной контактной сушилкой длительного действия; на фиг. 3 схематичное изображение сушилки, действующей в закрытом цикле выпара, с предлагаемым устройством для высушивания и подключенной сушилкой с кипящим слоем; на фиг. 4 схематическое изображение другой сушилки с предлагаемым устройством для высушивания, с подключенной контактной сушилкой с повторным смешиванием тонкодисперсной пыли и промывкой паром отходящего воздуха в месте выхода центрата (продукта центрифугирования) устройства для высушивания; на фиг. 5 схематичное изображение продольного сечения варианта исполнения предлагаемого устройства для высушивания, состоящего из шнековой центрифуги со сплошным барабаном сбрасывания плотного вещества, действующего, как диск-распылитель, корпуса, окружающего центрифугу, с нагретыми стенками, второго подвода для вторичного газа, в котором присутствует тонкодисперсная пыль для гранулирования, механизма для измельчения с одновременной сушкой, аэрофонтанной сушилки и циклона-пылеуловителя; на фиг. 6 поперечное сечение, а на фиг. 7 частично продольное сечение сушилки, непригодной для сушки центрифугирующего отстойного шлама, в области зоны разгрузки плотного вещества; на фиг. 8 схематичное изображение варианта исполнения предлагаемого устройства для высушивания с установкой на подшипниках с односторонним закреплением при вертикальном положении оси, в сушильной камере которого размещен циклон-пылеуловитель; на фиг. 9 сечение зоны разгрузки в варианте исполнения предлагаемого устройства для высушивания со специально выполненными разгрузочными окнами; на фиг. 10

изображение другого варианта исполнения предлагаемого устройства для высушивания с конусообразными отклоняющимися пластинами для скопления твердого материала в непосредственной близости от разгрузочных окон и подпорными кольцами в сушильной камере для регулировки длительности обработки частиц плотного вещества; на фиг. 11 поперечное сечение другого варианта исполнения предлагаемого устройства для высушивания с разделительными фильтрами в сушильной камере для сортировки частиц плотного вещества; на фиг. 12 - продольное сечение варианта исполнения согласно фиг. 11; на фиг. 13 - продольный разрез конусообразного окончания на стороне разгрузки другого варианта исполнения предлагаемого устройства для высушивания со шнековым транспортером, винтовая линия которого имеет перед ребром для разгрузки плотного вещества сокращенный шаг.

На фиг. 1 дан вариант исполнения установки с предлагаемым устройством для высушивания, которое работает в режиме открыто циркулирующего сушильного газа. Устройство для высушивания имеет шнековую центрифугу 1 со сплошным барабаном, которая включает в себя известным образом способный вращаться барабан 1, в котором расположен вращаемый шнек (шнековый транспортер 1а). На осевом окончании в месте разгрузки барабан имеет конусообразное сужение, на конце которого находится зона 7 разгрузки с одним или несколькими разгрузочными окнами. Барабан вращается с меньшим, чем шнек, числом оборотов, однако, в том же направлении, причем незначительное различие в числе оборотов между барабаном и шнеком запросто регулируется и приводится в соответствие с загруженностью центрифуги твердым материалом.

Барабан и шнек имеют электрический или гидравлический привод, в данном случае применяются приводные механизмы. К изображенной шнековой центрифуге 1 со сплошным барабаном подается отстойный шлам 2, а также коагулирующее средство 3 через насосы 4 и 5. Отстойный шлам состоит, например, на 96% из воды и на 4% из твердого материала, причем твердый материал коагулируется при помощи коагулирующего средства (полиэлектролитов). Благодаря мощности центрифуги в отстойнике 6 центрифуги 1 парящие частицы твердого вещества, подведенного отстойного шлама осаждаются на стенках барабана и транспортируются с помощью шнека, расположенного внутри барабана, к разгрузочным окнам разгрузочной зоны 7, где они выбрасываются шнеком в виде плотного вещества 10 в форме частиц, имеющих диаметр 0,1-1 мм, из вращающегося барабана со скоростью 60-80 м/с. Плотный материал 10 состоит, например, на 35% из твердого вещества и на 65% из воды. Выделенный центрат 9 проходит через отводящие каналы, укрепленные на корпусе шнека, или непосредственно в шнековом канале, в противоположном направлении относительно направления разгрузки твердого вещества обратно к месту впуска в центрифугу и тормозится благодаря расположенному там затвору. Центрат 9, проходящий через затвор, стекает через спускной лоток 8 из вращающегося барабана центрифуги. Выброшенный материал 10 распыляется тонкодисперными частичками, похожими на облако плотного вещества, в укрепленный корпус 11, окружающий барабан центрифуги. В корпусе 11 течет свежий сушильный газ 12, имеющий температуру между 150 и 500oC, например, в тангенциальном направлении, смывает пылевую завесу из плотного вещества и несет ее по спирали в камеру, расположенную между вращающимся корпусом барабана центрифуги 1 и корпусом 11, до тангенциального выхода 13 из корпуса 11. Диспергирующий плотный материал 10 по пути к выходу 13 попадает в зону 14 измельчения, в которой сухая смесь размельчается и разрыхляется.

Благодаря одновременному процессу размельчения и сушки в зоне 14 предотвращается скопление частиц плотного вещества на стенках корпуса 11 и скорость сушки особенно больших диспергирующих частиц плотного вещества сильно увеличивается. Например, содержание воды в частицах плотного вещества может сократиться, таким образом, на 35%

Сушильный газ 15, в котором присутствуют предварительно подсушенные частицы плотного вещества, течет в направлении осадителя 16 твердых веществ, выполненного в виде циклона, фильтра из волокнистого материала или т.п. и разделяется там на газ и твердое вещество 17. Отделенное твердое вещество 17 состоит из сыпучего твердого материала и выносится через тамбур 18 с ячейковым барабаном из осадителя 16, откуда оно отправляется для складирования, дополнительной сушки, сжигания или последующей обработки. Влажный газ, выделенный в осадителе 16 для твердых веществ, сжимается с помощью нагнетателя 19 циркулирующего воздуха. С помощью разделительного фильтра, не представленного более подробно, берется часть 20 влажного, сжатого газа из газового цикла и заменяется сухим воздухом с помощью нагнетателя 21 свежего воздуха. Клапан накала или горелка повышает температуру воздушной смеси снова до желаемой температуры горячего сушильного газа 12, который вновь подается к корпусу 11.

На фиг. 2 представлен вариант выполнения предлагаемого устройства для высушивания и подключенной контактной сушилки длительного действия в режиме циркулирующего воздуха. Элементы 1-11 установки по своим функциям и конструкции аналогичны тем, что представлены на фиг. 1. Из сушильного газа 15, в котором присутствуют предварительно подсушенные частицы плотного материала, удаляется пыль в осадителе 16 для твердых веществ, он как влажный газ, сжимается в нагнетателе 19 циркулирующего воздуха, в нагревателе 22 нагревается, в смесителе 32 смешивается с сухим свежим воздухом 24, в котором присутствует тонкая пыль, и вдувается снова в виде горячего сушильного газа 25, в котором присутствует пыль, в корпус 11 с большой скоростью. Тонкая пыль, присутствующая в свежем воздухе 24, обволакивает диспергирующие влажные и клейкие частицы плотного вещества 10 и снижает их способность к прилипанию к стенкам корпуса 11, которые могут очищаться дополнительно с помощью скребкового инструмента. Группа предварительно подсушенного твердого вещества 17, выносимая из осадителя 16, подается дозами в контактную сушилку 27 длительного действия (выполненную, например, как сушилка с контактными дисками) через тамбур 18 с ячейковым барабаном и выходит из сушилки 27 в виде смеси 28 гранулята и пыли, содержащего, например, 95% сухого вещества. В подключенном пневматическом воздушном фильтре 29 пыль от смеси 28 подхватывается вдуваемым свежим воздухом 30. Далее таким же образом с помощью паров 31, идущих из сушилки 27, уносится тонкая пыль. Пары 31 подаются вместе с влажным отходящим воздухом 20, огибающим сзади нагнетатель 19 циркулирующего воздуха, в рукавный фильтр 32. Тонкодисперсная пыль 33, отфильтрованная в рукавном фильтре 32, смешивается со свежим воздухом, в котором присутствует пыль, на выходе воздушного фильтра 29 и подводится от нагнетателя 21 в виде сухого свежего воздуха 24, в котором присутствует тонкая пыль, к циркулирующему в смесителе 23 воздуху, подогреваемому в нагревателе 22. Влажный отходящий воздух 34, из которого удалена пыль, на выходе рукавного фильтра 32 конденсируется в холодильнике 35 благодаря охлаждению, причем полученный в результате конденсат 36 снова подается в отстойник и просушенный отходящий воздух 37 вытягивается с помощью нагнетателя 38.

На фиг.3 представлен вариант выполнения предлагаемого устройства для высушивания и подключенной сушилки 43 к кипящим слоем в закрытом паровом цикле. Узлы 1-11, 22 и 35 установки аналогичны тем, которые представлены на фиг. 1 и 2. Вместо горячего сушильного газа в качестве среды, поглощающей влажность, в цикл вводится перегретый пар. Пар 41, в котором присутствуют предварительно подсушенные частицы плотного вещества, на выходе из корпуса 11 является еще ненасыщенным и очищается от пыли в осадителе 16 для твердых веществ (циклоне), а также сжимается в сушилке 43 с кипящим слоем с помощью нагнетателя 42. На выходе сушилки 43 появляется почти насыщенный пар 14. Пыль из насыщенного пара 44 осаждается в циклоне пылеуловителе 47. Часть 45 насыщенного пара, из которого удалена пыль, полностью осаждается в конденсаторе 35 и отводится в качестве конденсата 36. Оставшаяся часть 40 насыщенного пара 44 подается через нагнетатель 19 в подогреватель 22, который нагревает насыщенный пар до температуры, необходимой для перегретого пара. Перегретый острый пар подводится затем к корпусу 11. Частицы плотного вещества, предварительно подсушенные и находящиеся вместе с паром на выходе корпуса 11, выносятся в осадителе 16 через тамбур 18 с ячейковым барабаном и подаются в виде предварительно подсушенной груды твердых комочков с содержанием воды, например, порядка 35% постоянно дозированно в сушилку 43 с кипящим слоем. Высушенный твердый материал 28 покидает сушилку 43 с кипящим слоем после длительного пребывания там через перепуск 46 твердого материала.

Сочетание предлагаемого устройства для высушивания с подключенной сушилкой с кипящим слоем может работать в режиме инертного газа или в открытом цикле с использованием циркулирующего воздуха.

На фиг. 4 дана схема установки с вариантом исполнения предлагаемого устройства для сушки, которое предварительно подсушивает диспергирующий плотный материал 10 перед помещением его в сушилку 27 с контактными дисками в открытом режиме циркулирующего воздуха. В отличие от фиг. 2 особенность данного примера заключается в том, что отходящий воздух 20 из осадителя 16 для твердого материала и сушилки 27 с контактными дисками освобождается благодаря промывке 49 паром остаточной пыли и газов. Как следует из принципа конструкции шнековой центрифуги со сплошным барабаном, поясненной на основании фиг. 1, отделенный центрат 9 разбрызгивается центрифугой 1 благодаря очень высокой окружной скорости барабана 1 на входной стороне в виде жидкости с туманным облаком, которая используется в подходящем для жидкости корпусе 50 в качестве газовой промывки для отходящего воздуха. Хотя количество разбрызгиваемого центрата 9 очень велико, для интенсивности разбрызгивания 51 и повышения эффекта очистки количество разбрызгиваемого центрата увеличивается с помощью циркуляционного насоса 52 или благодаря добавке технической воды. Относительно свободный от твердых веществ центрат 9, получающийся благодаря центрифугальному отделению жидкости, течет в виде загрязненной жидкости 53, например, обратно в отстойник, не изображенный здесь. Аналогично, как и на фиг.1, сушильный газ 15, в котором присутствуют частицы плотного вещества, освобождается от пыли в осадителе 16 для твердого материала, сжимается в качестве влажного газа в нагнетателе 19 циркулирующего воздуха, нагревается в подогревателе 22 и вдувается в качестве сушильного газа вновь в корпус 11. Груда твердого вещества, выносимая из тамбура 18 с ячейковым барабаном так же, как и на фиг.2, подается дозированно в контактную сушилку длительного действия 27 и выходит из сушилки 27 в виде смеси 28 гранулята и пыли. Сухая тонкодисперсная пыль смеси 28, уносимая в подсоединенном воздушном фильтре 29 свежим воздухом 30, осаждается в циклоне 65 и непрерывно повторно смешивается в сушилке 27 в подходящем месте 67 через тамбур 56 с ячейковым барабаном. Сухой отходящий воздух циклона 55 добавляется в отходящий воздух осадителя 16. Часть 20 отходящего воздуха осадителя 16 смешивается с паром, выходящим из сушилки 27. Пары, обогащенные таким образом воздухом, впускаются через нагреватель 38 в корпус для жидкости 50, где они таким же образом, как и отходящий воздух 20 осадителя 16, освобождаются от газов, прочие узлы установки имеют те же обозначения и функции, как и те, что даны на фиг. 1 и 2. Вместо сушилки с контактными дисками в качестве сушилки 27 к устройству для высушивания может подключаться также любая другая подходящая контактная сушилка.

Фиг. 5 дает схему продольного разреза предлагаемого устройства для высушивания. Узлы 1-14 по своим функциям аналогичны узлам, предусмотренным с соответствующими обозначениями на фиг. 1. Разгрузочная зона 7 барабана 1 центрифуги на аксиальном со стороны выноса конце шнекового транспортера 1а имеет множество разгрузочных окон 59, т.е. большую протяженность разгрузки, чтобы диаметр диспергирующих частиц плотного вещества сохранять по возможности маленьким. Последняя винтовая линия шнекового транспортера 1а может при этом, как детально показано на фиг. 13, предусматриваться с сокращенным шагом St2 в отличие от другого шага St1, чтобы протяженность разгрузки доходила почти до общей окружности вращающегося барабана 1b центрифуги. В смысле возможно высокой окружной скорости разгружаемого материала 59 диаметр разгрузочной зоны 7 и число оборотов выбирается по возможности большими. Затем, как подробно показано на фиг. 9, неускоряемое ребро 59b, находящееся в спутной струе с разгрузочным ребром 59а каждого разгрузочного окна 59, может иметь свое относительно центробежного вектора силы V, обозначенного штриховкой, с целью предотвращения обратного напора выбрасываемого плотного материала на ребро 59b. Набегающий поток частиц плотного вещества, выбрасываемого в направлении центробежного вектора силы, проходящий через сушильный газ 12, текущий в значительной степени в противоположном направлении в сушильной камере, хорошо виден на фиг.9. Во избежание перегрева скользящих опор как шнекового транспортера 1а, так и барабана 1 центрифуги, расположенных в непосредственной близости от разгрузочной зоны 7, имеющей большую механическую и термическую нагрузку, может предусматриваться, как показано на фиг. 5, охлаждение с помощью насоса 83 с использованием хладагента и хладагент подводится аксиально к вращающимся частям устройства 1.

Радиально расположенная завеса из диспергирующего, плотного вещества 10 в виде частиц, как показано на фиг.5, отклоняется от горячего сушильного газа 12, текущего в тангенциальном направлении с большой скоростью в непосредственной близости от разгрузочных окон 59 в корпус 11 из плоскости радиальной траектории в направлении оси корпуса 11 и встречается с органами 14 измельчения, укрепленными на барабане 1b центрифуги и быстровращающимися вместе с барабаном 1b. Органы 14 измельчения так же, как не изображенные транспортирующие и ударные лопасти (которые выполнены так же, как и механизмы 14 измельчения и помещены на внешней стороне вращающегося барабана центрифуги) в состоянии разрушить сухую смесь из твердого вещества и таким образом ускорить процесс высушивания в корпусе 11. Так как при большем диаметре частиц сушильный газ 12 не в состоянии или недостаточно в состоянии добиться отклонения частиц плотного вещества, центрифугирующих с большой скоростью, внутри корпуса 11 могут быть помещены также конусообразные или чашеобразные поворотные щитки 72 для более сильного отклонения плотного вещества 10 в виде частиц в осевом направлении согласно фиг.10. Щитки 72, на которые под небольшим углом попадают и отскакивают частицы 10 плотного материала, расположены особенно в непосредственной близости от зоны 7 разгрузки плотного материала. Во избежании наслоения на поворотных щитках 72, а также в критических местах внутренней стенки корпуса 11, на вращающемся барабане центрифуги могут быть предусмотрены укрепленные, вращающиеся настенные крацовки или также вибраторы и т.п. которые для всех возможностей обозначены на фиг. 10 с помощью вращающейся крацовки 73, которая укреплена на барабане центрифуги между разгрузочными окнами 59 и находится на небольшом расстоянии от поворотного щитка 72, выполненного в виде конического кольца. Для прокладывания направления диспергирующих частиц плотного вещества на корпусе 11 в осевом направлении могут быть предусмотрены распределительные впускные отверстия (не изображены) для вторичного горячего газа. Несущие нагрузку части корпуса 21 могут быть выполнены из защищающих от износа материалов. Вблизи завесы из распыленных частиц 10 плотного вещества может вдуваться тончайшая пыль 60 для гранулирования диспергирующих частиц 10 плотного вещества. С целью дальнейшего повышения эффекта выпаривания во внутренней камере 61 корпуса 11 стенки 62 корпуса могут нагреваться. Дополнительно внутри камеры 61 могут размещаться поверхности 82 нагрева (фиг. 50. Из-за радиально расположенных подпорных колец 74, в данном случае с различной длиной радиуса на внутренней стенке корпуса 11 (фиг. 10) может потребоваться более длительный срок обработки во внутренней камере 61 корпуса 11, особенно для частиц сухого вещества большего размера.

В дальнейшем, используя управляемый разделительный фильтр с подвижным осевым клапаном 75 и неподвижными радиальными подпорными элементами 76 (фиг. 11 и 12), можно добиться сортировки частиц по размеру во внутренней камере корпуса 11. Эффект сортировки дан на фиг. 12 с помощью соответствующих стрелок 77 для потока частиц плотного вещества.

Предварительно подсушенные частицы плотного материала покидают на выходе 13 внутреннюю камеру 61 и попадают в циклон-осадитель 16 через транспортер газовой сушилки 63, например, электрической сушилки или т.п. Что касается устройства для высушивания, показанного на фиг. 8, с вертикальным расположением осей при установке на подшипниках с односторонним закреплением центрифуги 1 со сплошным барабаном, в корпус 110 сушилки с распылением, который проходит в осевом направлении центрифуги 1, помещен циклон 160, образующий собой осевое продолжение корпуса 110. Форму выполнения согласно фиг. 8 подходит особенно для небольших установок, в отличие от центрифуги 1 с горизонтальным расположением осей с установкой на подшипниках на обоих концах оси в соответствии с вариантами исполнения согласно фиг. 1-5. Зона 7 для разгрузки плотного материала центрифуги 1 согласно фиг. 8 при этом вдается во внутреннюю камеру 61 сушилки с распылением, как это видно из чертежа.

На фиг. 6 показано поперечное сечение предлагаемого устройства, а на фиг. 7 частично продольный разрез зоны разгрузки плотного материала устройства для высушивания, которое в ходе экспериментов оказалось непригодным для сушки центрифугирующего отстойного шлама. Изображенное устройство оснащено неподвижным корпусом, выполненным в виде трека 64, и несколькими расчищающими штифтами 65, укрепленными на барабане 70 центрифуги и поэтому тоже вращающимися. Расчищающие штифты 65 скользят мимо трека 64 на небольшом расстоянии от него. Из разгрузочных окон 66 от шнекового транспортера 67 постоянно отбрасываются частицы плотного материала, которые подхватываются горячим сушильным газом 68, подаваемым тангенциально с большой скоростью, и вращающимися штифтами 65. Таким образом, частицы плотного вещества в кольцеобразном канале 64а трека 64 описывают обозначенную штриховкой траекторию 71, длина которой, однако, по сравнению со спиралевидной траекторией варианта исполнения согласно фиг. 5 существенно меньше, так что продолжительность воздействия сушильного газа 68 на частицы плотного вещества шлама, еще очень клейкие, слишком мала. Частицы плотного материала, прилипающие к стенке трека 64, через некоторое время не смогут больше удаляться расчищающими штифтами 65 так, что канал 64а наполняется влажными, клейкими частицами плотного материала. Только с использованием крупнозернистых частиц плотного вещества, что не встречается обычно в отстойном шламе, происходит высушивание в канале 64а, так что такие частицы плотного материала, на рассмотренные в изобретении, выносились вместе с подведенным сушильным газом 68 из трека 64 в виде наполненного твердым веществом газового потока 69 в тангенциальном направлении. В рамках предлагаемого изобретения также возможно использование вместо шнековой центрифуги со сплошным барабаном других центрифуг со сплошным барабаном, как например, центрифуги с ситчатым барабаном или форсуночной центрифуги со сплошным барабаном, для предварительного высушивания отстойного шлама до состояния плотного вещества, а также для распыления частиц плотного материала в разгрузочной зоне центрифуги.

Короче говоря, обнаруживаются следующие существенные преимущества предлагаемого устройства для высушивания отстойного шлама: низкие расходы; простая конструкция; малые производственные площади; малое количество периферийных аппаратов; высокие показатели испарения воды на единицу объема свежего шлама; малые расходы на единицу веса испаряемой воды; быстрый пуск и остановка устройства; нет потребности в больших накопительных устройствах для конечного продукта по причине незначительной доли воды в нем; нет потребности в повторном смешивании конечного продукта с сухим веществом; возможность гибкого режима; ограниченный обслуживающий персонал; идеальная сыпучая структура конечного продукта в виде гранулята, отсюда благоприятные условия для дальнейшей переработки; большая специфическая поверхность конечного продукта; конечный продукт выходит из устройства охлажденным до температуры 40-50oC; ограниченное пылеобразование вследствие абсорбционных свойств гранулированного конечного продукта; незначительное выделение запахов вследствие благоприятной возможности промывки паром и низкой температуры конечного продукта; горячие отходящие газы полностью пригодны для использования, отсюда избежание дорогостоящего опрыскивания отходящих газов водой; предложенные центрифуги для обработки шламов могут быть без затруднений доукомплектованы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ ПОРОШКОВ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1994 |

|

RU2084313C1 |

| Способ получения кровяной муки из крови животных и птиц и система для получения кровяной муки из крови животных и птиц | 2022 |

|

RU2785153C1 |

| Способ сушки илистых осадков сточных вод и барабанная сушилка для его осуществления | 2023 |

|

RU2828458C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОВЕРХНОСТНО-ПОСТСШИТЫХ ВОДОПОГЛОЩАЮЩИХ ПОЛИМЕРНЫХ ЧАСТИЦ | 2013 |

|

RU2653056C2 |

| СПОСОБ И СИСТЕМА ДЛЯ ПЕРЕРАБОТКИ ВОДНЫХ ОРГАНИЗМОВ | 2011 |

|

RU2557429C2 |

| СУШИЛКА БАРАБАННАЯ | 2006 |

|

RU2306504C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ПОМЕТА | 1992 |

|

RU2038344C1 |

| Установка для концентрирования и сушки суспензий | 1990 |

|

SU1784816A1 |

| СПОСОБ СУШКИ КРИСТАЛЛОВ ПРОТЕИНОВ | 2000 |

|

RU2235730C2 |

| ТРУБЧАТАЯ СУШИЛКА | 2015 |

|

RU2601334C1 |

Использование: в промышленности для высушивания шламов, особенно из отстойников, с получением из влажного, клейкого вещества сыпучего, твердого вещества - гранулята. Сущность изобретения: для получения твердого вещества из шлама используется барабанная центрифуга с распылителем, подключенная к сушилке конвективного или контактного типа для досушивания частиц плотного вещества, содержащих 25-35% сухого вещества. Предварительное подсушивание диспергирующих частиц производится уже в распылительной центрифуге при контакте с сушильным газом, так что содержание сухого вещества составляет примерно 65%. 2 с.п. и 36 з.п. ф-лы, 13 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| DE, патент, 3915082, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| DE, патент, 948497, кл | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| DE, патент, 3630920, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| DE, патент, 1432864, кл | |||

| Машина для разделения сыпучих материалов и размещения их в приемники | 0 |

|

SU82A1 |

Авторы

Даты

1997-12-27—Публикация

1993-12-24—Подача