Изобретение относится к технологии переработки фосфорного шлама, образующегося в процессе электротермического производства фосфора.

Цель изобретения - ускорение процесса при сохранении высокой степени извлечения.

Пример 1. 150 т фосфорного шлама, содержащего, мас.%: фосфор 63,6J минеральные примеси 14,4; вода 22,0, закачивают в реактор объемом 160 м, снабженный рубашкой, мешалкой и скруббером мокрого типа и погружным насосом. Добавляют 50 м воды и нагревают до 340 К при интенсивном перемешивании 100 об/мин. Шлам выдерживают в режиме кипения при ЗАО К в течение 30 мин до остаточного содержания фосфора 30%.

Выделякидийся фосфор откачивают, а обедненный шлам в количестве 45 подают в аппарат для термообработки в слое на наклонную обогреваемую поверхность. Толщина слоя 5 см, -температура 340 К. Испарившуюся воду возвращают.в реактор. Разрушенную суспензию шлама подают в реактор объемного.типа, где отстаивают и вьщеляют фосфор. Длительность процесса 5 ч, выделяется 95,4 т фосфора, степень извлечения составляет 99,3%.

При извлечении фосфора из шлама того же состава по известному способу продолжительность процесса 10,5 ч

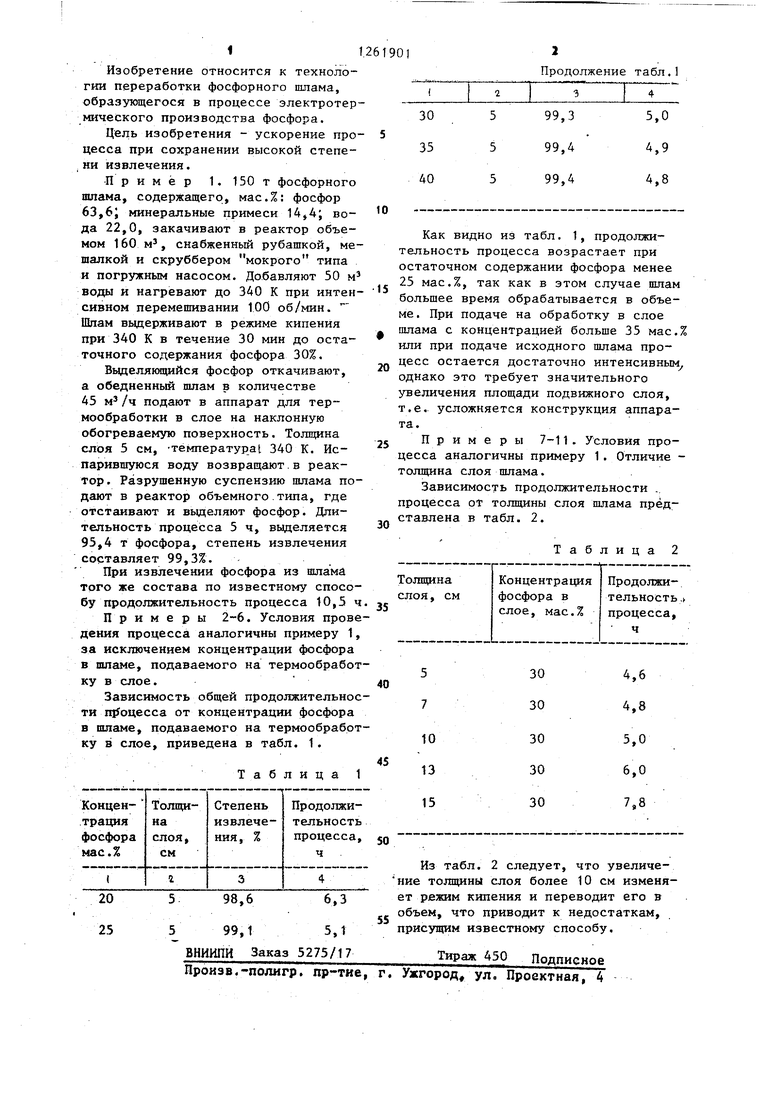

Примеры 2-6. Условия проведения процесса аналогичны примеру 1, за исключением концентрации фосфора в шламе, подаваемого на термообработку в слое.

Зависимость общей продолжительности процесса от концентрации фосфора в шламе, подаваемого на термообработку в слое, приведена в табл. 1.

Таблица 1

Продолжение табл.1

Как видно из табл. 1, продолжительность процесса возрастает при остаточном содержании фосфора менее 25 мас.%, так как в этом случае шлам большее время обрабатывается в объеме. При подаче на обработку в слое шлама с концентрацией больше 35 мас.% или при подаче исходного шлама процесс остается достаточно интенсивным однако это требует значительного увеличения площади подвижного слоя, т.е. усложняется конструкция аппарата.

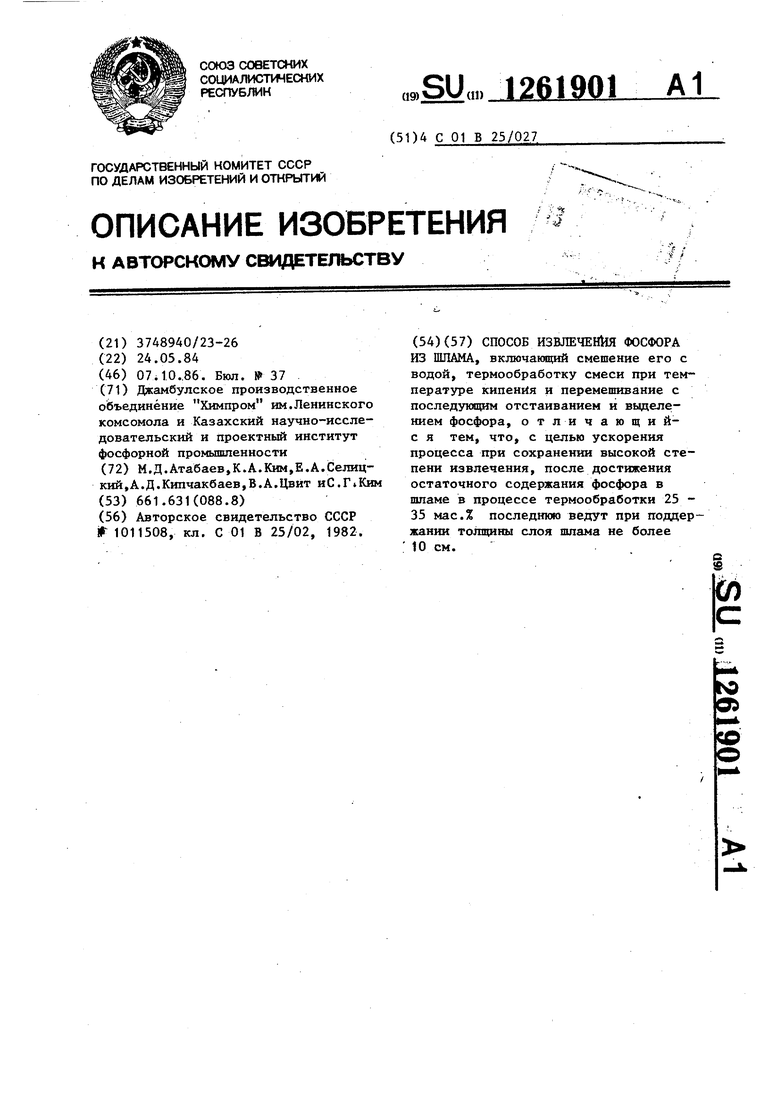

Примеры 7-11. Условия процесса аналогичны примеру 1. Отличие толщина слоя шлама.

Зависимость продолжительности .. процесса от толщины слоя шлама представлена в табл. 2.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ извлечения фосфора из шлама | 1981 |

|

SU1011508A1 |

| Способ извлечения фосфора из шлама | 1985 |

|

SU1325013A1 |

| Способ извлечения фосфора из шлама | 1985 |

|

SU1298189A1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРОЦЕСС ГИДРООБЕССЕРИВАНИЯ ДИЗЕЛЬНЫХ ФРАКЦИЙ | 2006 |

|

RU2314154C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ, СПОСОБ ПОЛУЧЕНИЯ НОСИТЕЛЯ ДЛЯ ЭТОГО КАТАЛИЗАТОРА И ПРОЦЕСС ГИДРООБЕССЕРИВАНИЯ ДИЗЕЛЬНЫХ ФРАКЦИЙ | 2006 |

|

RU2313389C1 |

| Способ извлечения фосфора из шлама | 1979 |

|

SU856976A1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИПИРЕНА | 2000 |

|

RU2172242C1 |

| Способ переработки фосфорного шлама | 1991 |

|

SU1816735A1 |

| СПОСОБ ПОВЫШЕНИЯ ОБЕЗВОЖИВАНИЯ КОНЦЕНТРИРОВАННЫХ УДАЛЯЕМЫХ ОТРАБОТАННЫХ ИЛОВ (ВАРИАНТЫ) | 1992 |

|

RU2101236C1 |

| Способ выделения фосфора из шлама | 1990 |

|

SU1731725A1 |

СПОСОБ ИЗВЛЕЧЕНиЯ ФОСФОРА ИЗ ШЛАМА, включающий смешение его с водой, термообработку смеси при температуре кипения и перемешивание с последующим отстаиванием и выделением фосфора, отличающийс я тем, что, с целью ускорения процесса при сохранении высокой степени извлечения, после достижения остаточного содержания фосфора в шламе в процессе термообработки 25 35 мас.% последнюю ведут при поддержании толщины слоя шлама не более 10 см.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-10-07—Публикация

1984-05-24—Подача