Изобретение относится к технологии переработки фосфорных шламов, образующихся при электротермическом методе пол- учения фосфора, и может быть использовано в фосфорной промышленности для получения качества фосфора и снижения его потерь.

Наиболее близким к предлагаемому является способ выделения фосфора из шлама, включающий его контактирование с твердым материалом. В качестве последнего используют кремнеземсодержащий гидрофильный сорбент, 20 - 70% пор которого имеют радиус 3 - 220 нм. Разрушение оболочки из тонкодисперсных частиц осуществляется не только ее срезыванием, но и приложением к частицам сил, направленных от поверхности капель и достаточных для вытягивания их в фазу воды. Степень извлечения составляет 95%. Однако этот способ также не применим для извлечения фосфора из стабильных шламов, содержащих ниже 50% фосфора и выше 3% минеральных частиц (твердых примесей). Так скорость выделения фосфора этим методом

снижается в 2-8 раз с увеличением содержания минеральных частиц в шламе с 3,1 до 12,3%. Кроме того, к недостаткам этого способа следует отнести также снижение емкости сорбента за счет необратимого забивания пор минеральными частицами шлама, что требует частой промывки и замены сорбента.

Целью изобретения является повышение степени выделения и упрощение способа при переработке шламов, содержащих выше 3 мас.% минеральных частиц.

Поставленная цель достигается тем, что фосфорные шламы обрабатывают шлаковым щебнем фосфорного производства при 60 - 70°С в течение 30 - 45 мин при массовом соотношении шлаковый щебень : шлам, равном (2-3): 1. При этих условиях извлечение фосфора из любых по составу шламов практически полное.

Шлаковый щебень, получаемый на фосфорных заводах как отход производства, имеет следующий средний состав, мас.% Si02 43,9; 3,37; 0,3; СаО 45,5; МдО 0,3; Na20 0,6; feO 0,18; P20s 1,28; Ti02

Ј

VJ

О)

XI ю ел

0,2. Он является стойким в агрессивных средах, прочным на истирание. Товарная фракция составляет 5-10 мм.

В термостатируемый реактор заливают определенное количество шлама с температурой 60 - 70°С, засыпают расчетное количество шлакового щебня и медленно перемешивают содержимое реактора стеклянной палочкой. По истечении заданного времени перемешивание прекращают и от дел я ют шлаковый щебень, пропуская шлам через сетку. Фосфор собирается на дне стакана, где его охлаждают и взвешивают.

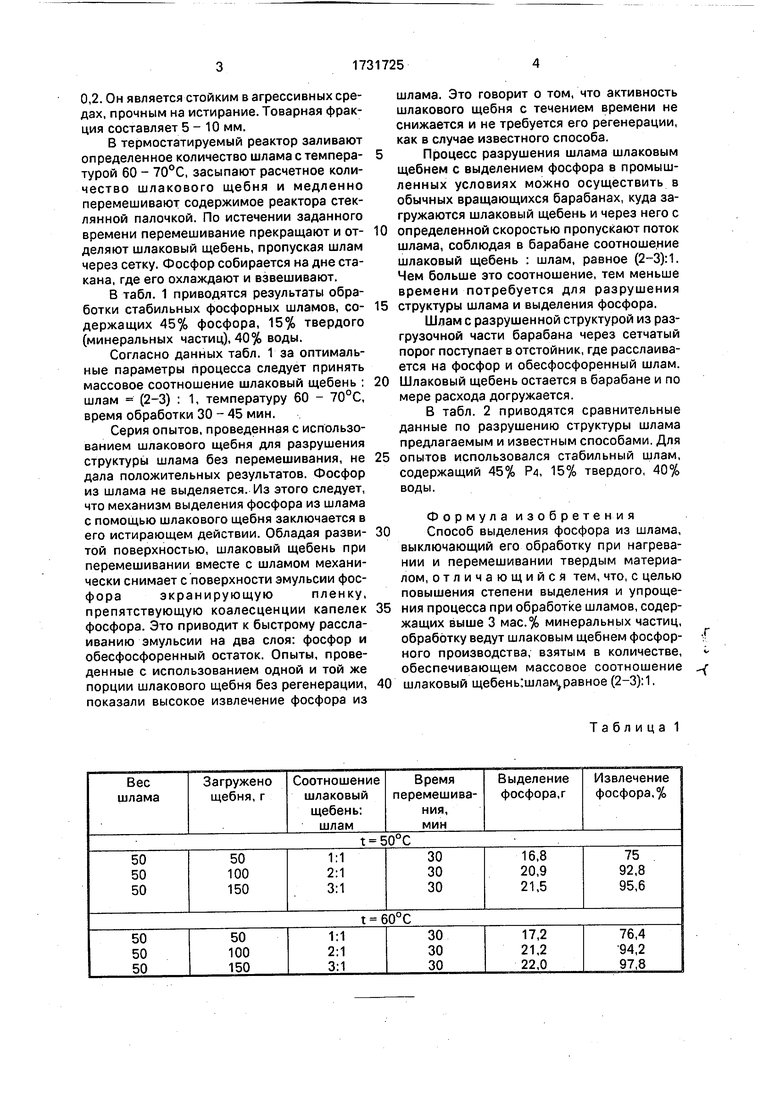

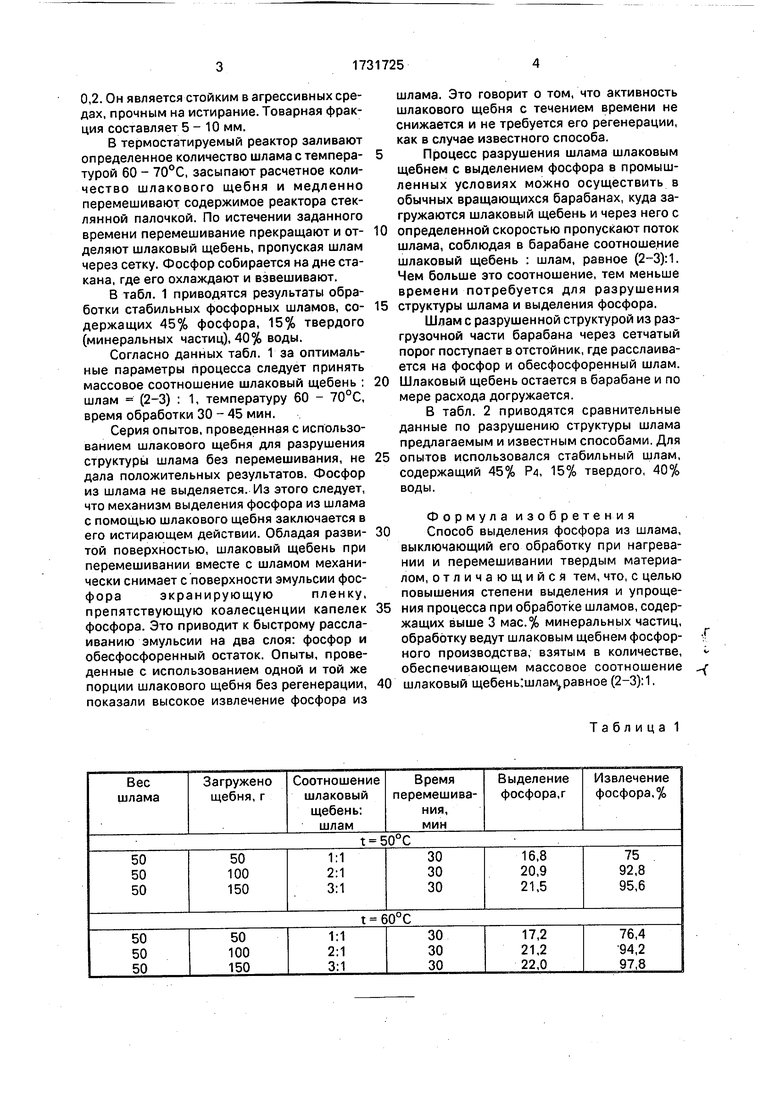

В табл. 1 приводятся результаты обработки стабильных фосфорных шламов, содержащих 45% фосфора, 15% твердого (минеральных частиц), 40% воды.

Согласно данных табл. 1 за оптимальные параметры процесса следует принять массовое соотношение шлаковый щебень : шлам (2-3) : 1, температуру 60 - 70°С, время обработки 30 - 45 мин.

Серия опытов, проведенная с использованием шлакового щебня для разрушения структуры шлама без перемешивания, не дала положительных результатов. Фосфор из шлама не выделяется. Из этого следует, что механизм выделения фосфора из шлама с помощью шлакового щебня заключается в его истирающем действии. Обладая развитой поверхностью, шлаковый щебень при перемешивании вместе с шламом механически снимает с поверхности эмульсии фосфораэкранирующуюпленку, препятствующую коалесценции капелек фосфора. Это приводит к быстрому расслаиванию эмульсии на два слоя: фосфор и обесфосфоренный остаток. Опыты, проведенные с использованием одной и той же порции шлакового щебня без регенерации, показали высокое извлечение фосфора из

-

шлама. Это говорит о том, что активность шлакового щебня с течением времени не снижается и не требуется его регенерации, как в случае известного способа.

Процесс разрушения шлама шлаковым щебнем с выделением фосфора в промышленных условиях можно осуществить в обычных вращающихся барабанах, куда загружаются шлаковый щебень и через него с 10 определенной скоростью пропускают поток шлама, соблюдая в барабане соотношение шлаковый щебень : шлам, равное (2-3):1. Чем больше это соотношение, тем меньше времени потребуется для разрушения

15 структуры шлама и выделения фосфора.

Шлам с разрушенной структурой из разгрузочной части барабана через сетчатый порог поступает в отстойник, где расслаивается на фосфор и обесфосфоренный шлам.

20 Шлаковый щебень остается в барабане и по мере расхода догружается.

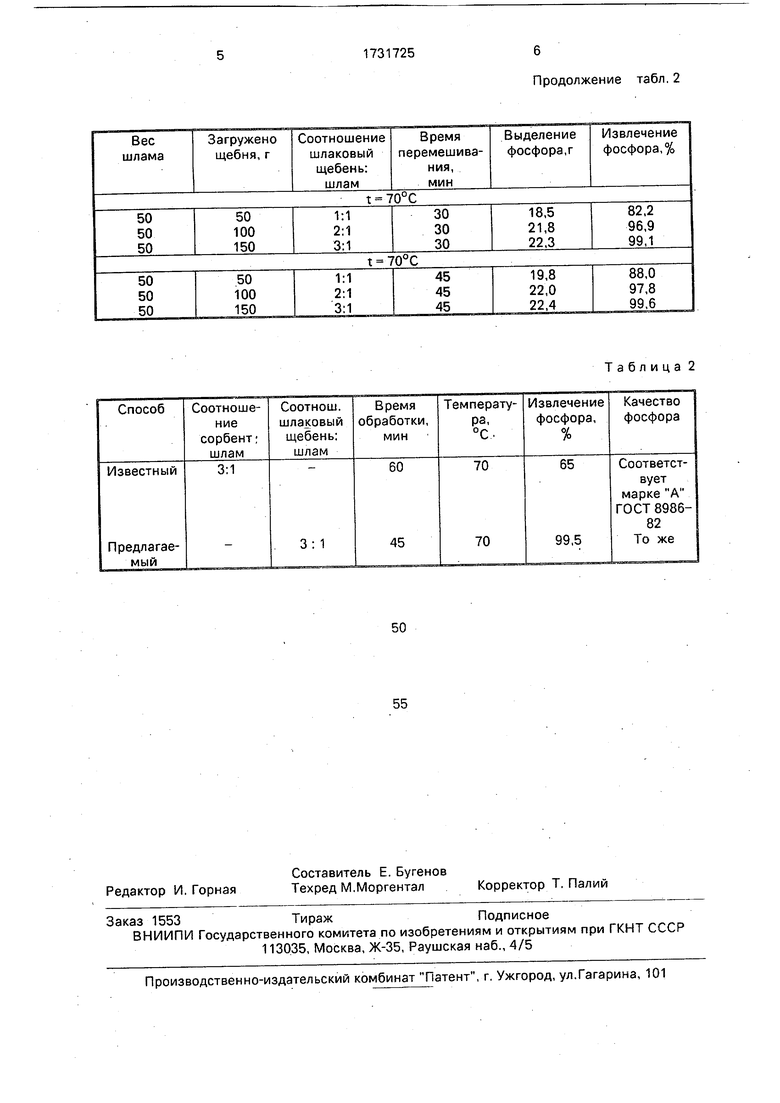

В табл. 2 приводятся сравнительные данные по разрушению структуры шлама предлагаемым и известным способами. Для

25 опытов использовался стабильный шлам, содержащий 45% Рл, 15% твердого, 40% воды.

Формула изобретения Способ выделения фосфора из шлама, выключающий его обработку при нагревании и перемешивании твердым материалом, отличающийся тем, что, с целью повышения степени выделения и упроще- ния процесса при обработке шламов, содержащих выше 3 мас.% минеральных частиц, обработку ведут шлаковым щебнем фосфорного производства, взятым в количестве, обеспечивающем массовое соотношение шлаковый щебен шлам равное (2-3):1.

.г

-

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ извлечения фосфора из шлама | 1983 |

|

SU1161461A1 |

| Способ извлечения фосфора из шлама | 1985 |

|

SU1298189A1 |

| Способ извлечения фосфора из шлама | 1984 |

|

SU1604734A1 |

| Способ извлечения фосфора из шлама | 1985 |

|

SU1691295A1 |

| Способ извлечения фосфора из шлама | 1981 |

|

SU1011508A1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЕСОДЕРЖАЩИХ ОТХОДОВ (ШЛАМОВ) | 1998 |

|

RU2156750C2 |

| Способ извлечения фосфора из печных газов | 1982 |

|

SU1634632A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТВАЛЬНОГО ДОМЕННОГО И МАРТЕНОВСКОГО ШЛАКА | 2010 |

|

RU2448172C2 |

| СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ НЕФТЯНОЙ ПРОМЫШЛЕННОСТИ В ДОРОЖНОМ СТРОИТЕЛЬСТВЕ | 2022 |

|

RU2793907C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРНОЙ КИСЛОТЫ | 1994 |

|

RU2074112C1 |

Изобретение относится к области производства фосфора, Цель изобретения - повышение степени выделения и упрощение способа при переработке шламов, содержащих более 3 мас.% минеральных частиц. Поставленная цель достигается тем, что фосфорные шламы обрабатывают шлаковым щебнем фосфорного производства при температуре 60-70°С в течение 30-45 мин при массовом соотношении шлаковый щебень : шлам, равном (2-3): 1. При этих условиях извлечение фосфора из любых по составу шламов практически полное. 2 табл.

Таблица 1

Продолжение табл. 2

Таблица 2

| Способ извлечения фосфора из шлама | 1987 |

|

SU1518296A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-05-07—Публикация

1990-01-24—Подача