ю

сз

со to

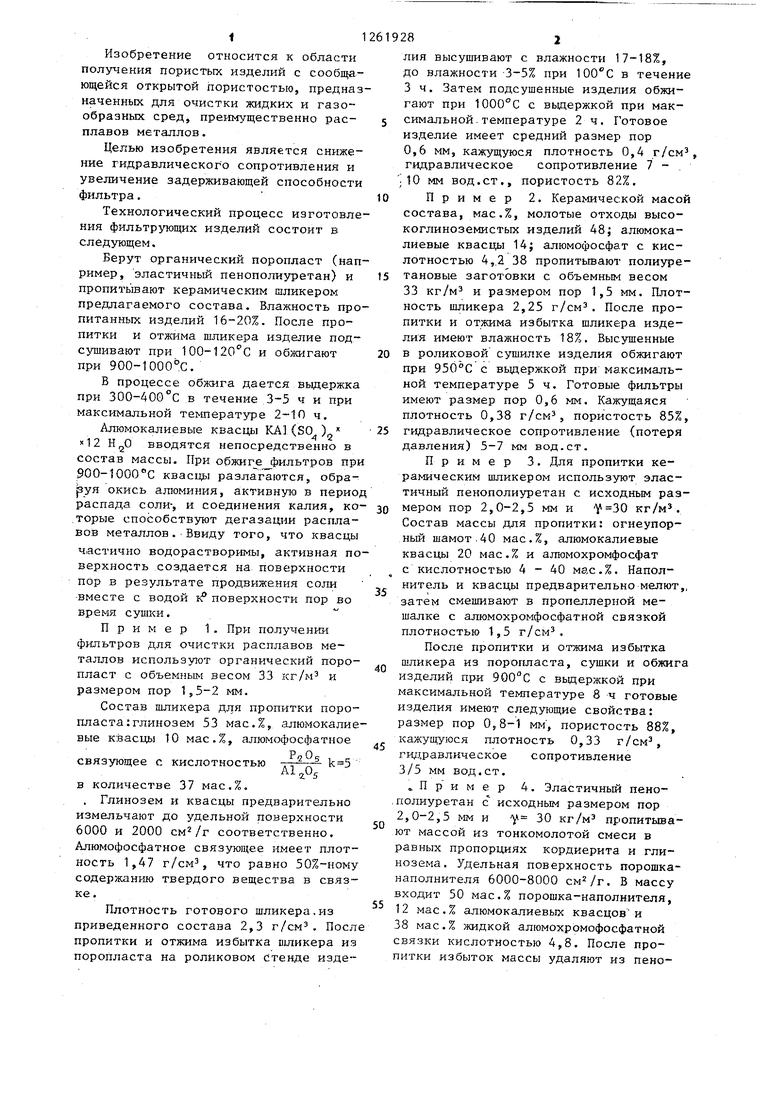

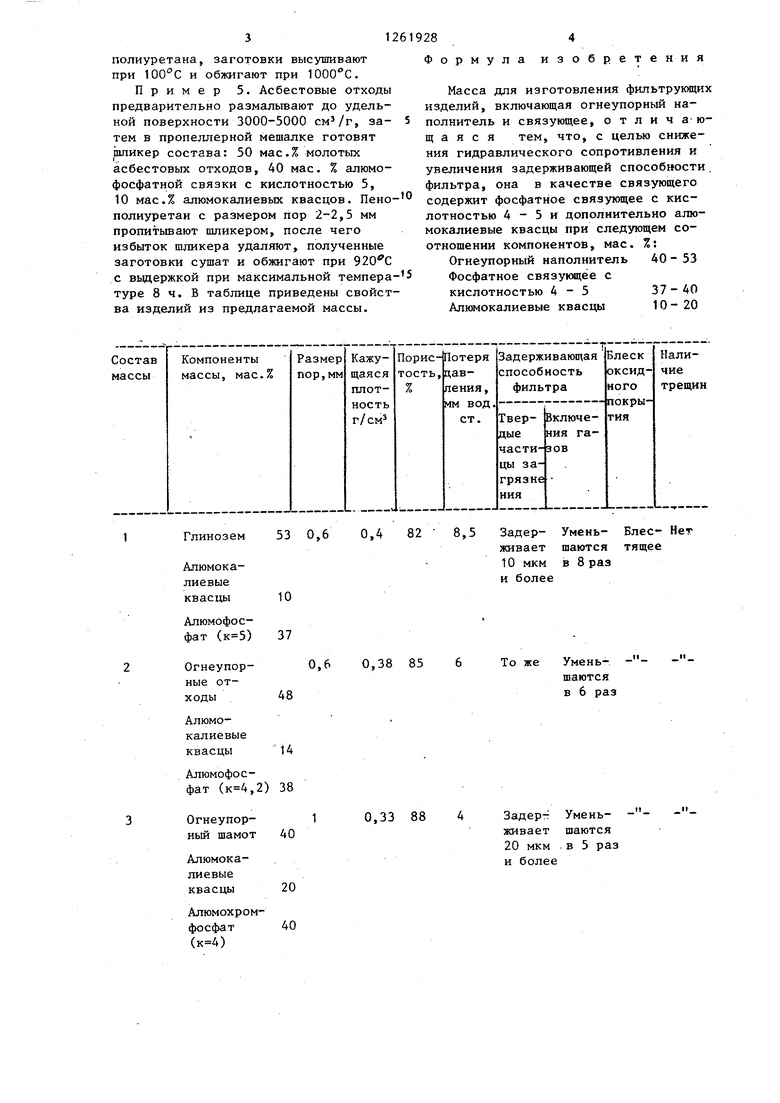

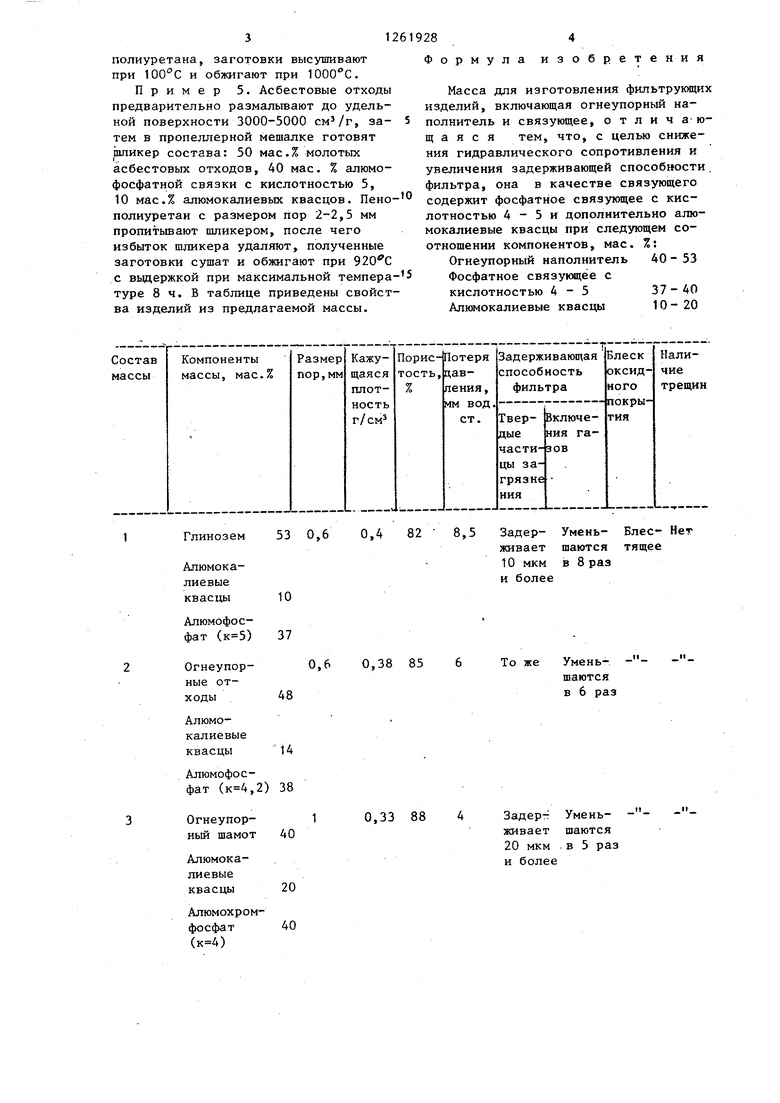

00 Изобретение относится к области получения пористых изделий с сообщающейся открытой пористостью, предназ наченных для очистки жидких и газообразных сред, преимущественно расплавов металлов. Целью изобретения является снижение гидравлического сопротивления и увеличение задерживающей способности фильтра, Технологический процесс изготовле ния фильтрующих изделий состоит в следующем. Берут органический поропласт (нап ример, эластичный пенополизфетан) и пропитьюают керамическим шликером предлагаемого состава. Влажность про питанных изделий 16-20%. После пропитки и отжима шликера изделие подсушивают при 100-120С и обжигают при 900-1000°С. В процессе обжига дается выдержка при 300-400°С в течение 3-5 ч и при максимальной температуре 2-10 ч, Алюмокалиевые квасцы KA3(SO )„ 12 вводятся непосредственно в состав массы. При обжиге фильтров пр 900-1000°С квасщ 1 разлагаются, обраруя окись алюминия, активную в перио распада соли-, и соединения калия, ко .торые способствуют дегазации расплавов металлов..Ввиду того, что квасцы частично водорастворимы, активная по верхность .создается на поверхности пор в результате продви-гжения соли вместе с водой к поверхности пор во время сушки. Пример 1. При получении фильтров для очистки расплавов металлов используют органический поропласт с объемным весом 33 кг/м и размером пор 1,5-2 мм. Состав шликера для пропитки поропласта:глинозем 53 мас.%, алюмокалие вые квасцы 10 мас.%, апюмофосфатное , с связующее с кислотностью TySr В количестве 37 мас.%. . Глинозем и квасцы предварительно измельчают до удельной поверхности 6000 и 2000 соответственно. Алюмофосфатное связующее имеет плотность 1,47 г/см, что равно 50%-ному содержанию твердого вещества в связке . Плотность готового шликера,из приведенного состава 2,3 г/см, Посл пропитки и отжима избытка ишикера из поропласта на роликовом Стенде издеЛИЯ высушивают с влажности 17-18%, до влажности -3-5% при в течение 3 ч. Затем подсушенные изделия обжигают при 1000°С с выдержкой при максимальной, температуре 2ч. Готовое изделие имеет средний размер пор 0,6 MMj кажущуюся плотность 0,4 г/см гидравлическое сопротивление 7 - . 10 мм вод.ст., пористость 82%. Пример 2. Керамической масой состава, мас.%, молотые отходы высокоглиноземистых изделий 48J алюмокалиевые квасцы 14j алюмофосфат с кислотностью 4,.2 38 пропитьшают полиуретановые заготовки с объемным весом 33 кг/м и размером пор 1,5 мм. Плотность шликера 2,25 г/см. После пропитки и отжима избытка шликера изделия имеют влажность 18%. Высушенные в роликовой сушилке изделия обжигают при 950С с вьщержкой при максимальной температуре 5 ч. Готовые фильтры имеют размер пор 0,6 мм. Кажущаяся плотность 0,38 г/см, пористость 85%, гидравлическое сопротивление (потеря давления) 5-7 мм вод.ст. Пример 3. Для пропитки керамическим шликером используют эластичный пенополиуретан с исходным размером пор 2,0-2,5 мм и кг/м. Состав массы для пропитки: огнеупорный шамот.4О мас.%, алюмокалиевые квасцы 20 мас.% и алюмохромфосфат с кислотностью 4-40 мас.%. Наполнитель и квасцы предварительно мелют,, затем смешивают в пропеллерной мешалке с алюмохромфосфатной связкой плотностью 1,5 г/см. После пропитки И отжима избытка шликера из поропласта, сушки и обжига изделий при с вьщержкой при максимальной температуре 8 ч готовые изделия имеют следующие свойства: размер пор 0,8-1 мм, пористость 88%, кажущуюся плотность 0,33 г/см, гидравлическое сопротивление 3/5 мм вод.ст. П р и м е р 4. Эластичный пенополиуретан с исходным размером пор 2,0-2,5 мм и у 30 кг/м пропитывают массой из тонкомолотой смеси в равных пропорциях кордиерита и глинозема. Удельная поверхность порошканаполнителя 6000-8000 cMVr. В массу входит 50 мас.% порошка-наполнителя, 12 мае.% алюмокалиевых квасцов и 38 мас.% жидкой алюмохромофосфатной связки кислотностью 4,8. После проитки избыток массы удаляют из пенополиуретана, заготовки высушивают при и обжигают при 1000С.

Пример 5. Асбестовые отходы предварительно размальгеают до удельной поверхности 3000-5000 см/г, затем в пропеллерной мешалке готовят шликер состава: 50 мас.% молотых асбестовых отходов, 40 мае. % алюмофосфатной связки с кислотностью 5, 10 мас.% алюмокалиевых квасцов. Пенополиуретан с размером пор 2-2,5 мм пропитьтают шликером, после чего избыток шликера удаляют, полученные заготовки сушат и обжигают при с вьщержкой при максимальной температуре 8 ч. В таблице приведены свойства изделий из предлагаемой массы.

Формула изобретения

Масса для изготовления фильтрующи изделий, включающая огнеупорный наполнитель и связующее, отличающаяся тем, что, с целью снижения гидравлического сопротивления и увеличения задерживающей способности фильтра, она в качестве связующего содержит фосфатное связующее с кислотностью 4 - 5 и дополнительно алюмокалиевые квасцы при следующем соотношении компонентов, мае. %:

Огнеупорный наполнитель 40 - 53

Фосфатное связукяцее с

кислотностью 4-5 37-40

Алнмокалиевые квасцы 10 - 20

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩЕЙ ПЕНОКЕРАМИКИ | 2006 |

|

RU2304568C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ВЫСОКОПОРИСТЫХ БЛОЧНО-ЯЧЕИСТЫХ МАТЕРИАЛОВ | 2014 |

|

RU2571875C1 |

| СОСТАВ ШИХТЫ ДЛЯ ВЫСОКОПОРИСТОГО МАТЕРИАЛА С СЕТЧАТО-ЯЧЕИСТОЙ СТРУКТУРОЙ ДЛЯ НОСИТЕЛЕЙ КАТАЛИЗАТОРОВ | 2002 |

|

RU2233700C2 |

| УСОВЕРШЕНСТВОВАННЫЙ ПЕНОКЕРАМИЧЕСКИЙ ФИЛЬТР ДЛЯ УЛУЧШЕНИЯ ФИЛЬТРОВАНИЯ РАСПЛАВЛЕННОГО ЧУГУНА | 2006 |

|

RU2380138C2 |

| Способ изготовления фильтрующей пенокерамики для обработки алюминиевых расплавов | 2018 |

|

RU2684628C1 |

| ШЛИКЕР ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОКЕРАМИЧЕСКИХ ФИЛЬТРОВ | 1993 |

|

RU2084428C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ВЫСОКОПОРИСТЫХ БЛОЧНО-ЯЧЕИСТЫХ МАТЕРИАЛОВ | 2015 |

|

RU2580959C1 |

| СОСТАВ ШИХТЫ ДЛЯ ВЫСОКОПОРИСТОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА С СЕТЧАТО-ЯЧЕИСТОЙ СТРУКТУРОЙ | 2013 |

|

RU2525396C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТЫХ СТРУКТУР | 1999 |

|

RU2174894C2 |

| Способ изготовления пористых изделий с разноплотными слоями | 1981 |

|

SU1041531A1 |

Изобретение относится к получению пористых фильтрующих изделий, предназначенных для очистки жидких и газообразных сред. Изобретение позволяет снизить гидравлическое сопротивление и увеличить задерживакнцую способность фильтра путем введения в массу 40-53 мас.% огнеупорного наполнителя и связующего, в качестве связующего - фосфатное связующее с кислотностью 4-5 в количестве 37 40 мас.%, 10-20 мас.% алюмокалиевых ;квасцов. Фильтр из данного материала задерживает твердые частицы размером S 10 мкм и более, включения газов умень(Л шаются в 5-8 раз, потеря давления с: составляет 4-8,5 мм рт.ст. 1 табл.

53 0,6 0,4 82 8,5

10

Алюмофосфат () 37

0,6 0,38 85

48

14

Алюмофосфат (,2) 38

Огнеупорный шамот

Алюмокалиевые

квасцы

Алюмохромфосфат 40 ()

Задер- Умень- Блес- Нет живает шаются тящее 10 мкм в 8 раз и более

Умень- же

шаются

в 6 раз

Задер-: Умень- живает шаются 20 мкм в 5 раз и более

25 0,8-1 0,34 85 25

12 38

0,8-1,2 0,35 84 50

Алюмокалиевые

квасцы

Алюмофос, фат

Задер- Умень- Блес- Нет живает шаются тящее 20 мкм в 7 раз и более

Задержи-Уменьвает шаются 15 мкм в 6 раз и более

| Масса для изготовления легкого огнеупорного заполнителя | 1973 |

|

SU465390A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Патент ФРГ № 3040754, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1986-10-07—Публикация

1984-10-11—Подача