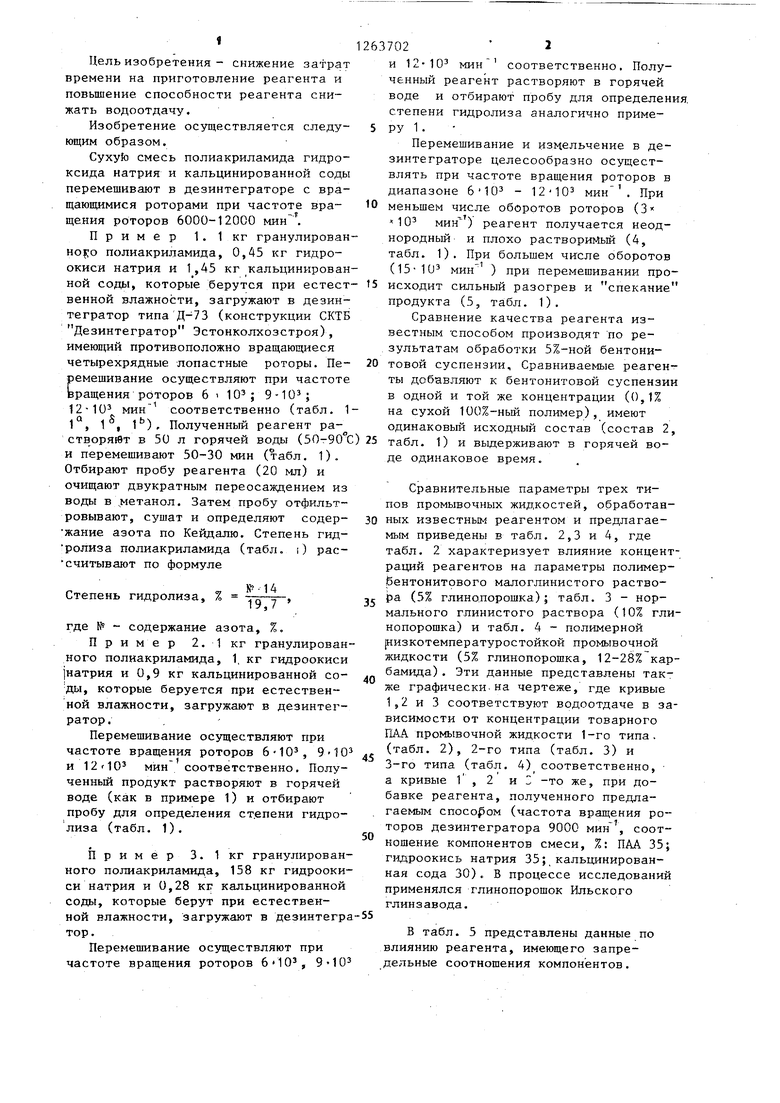

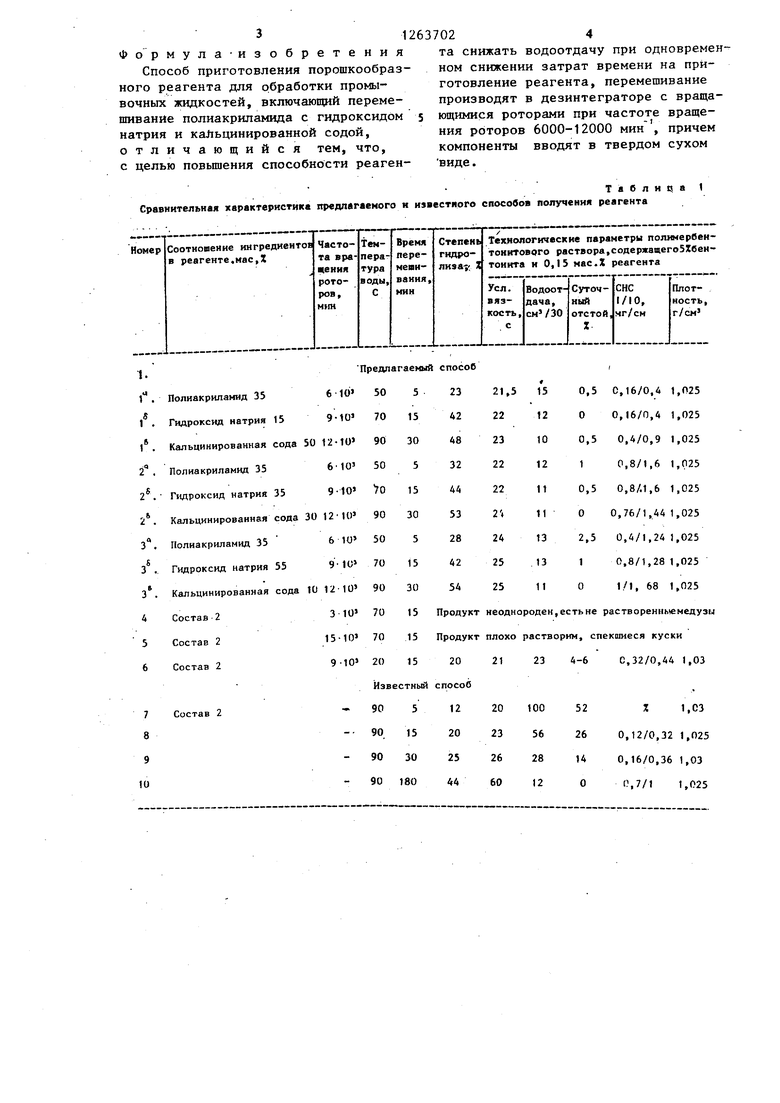

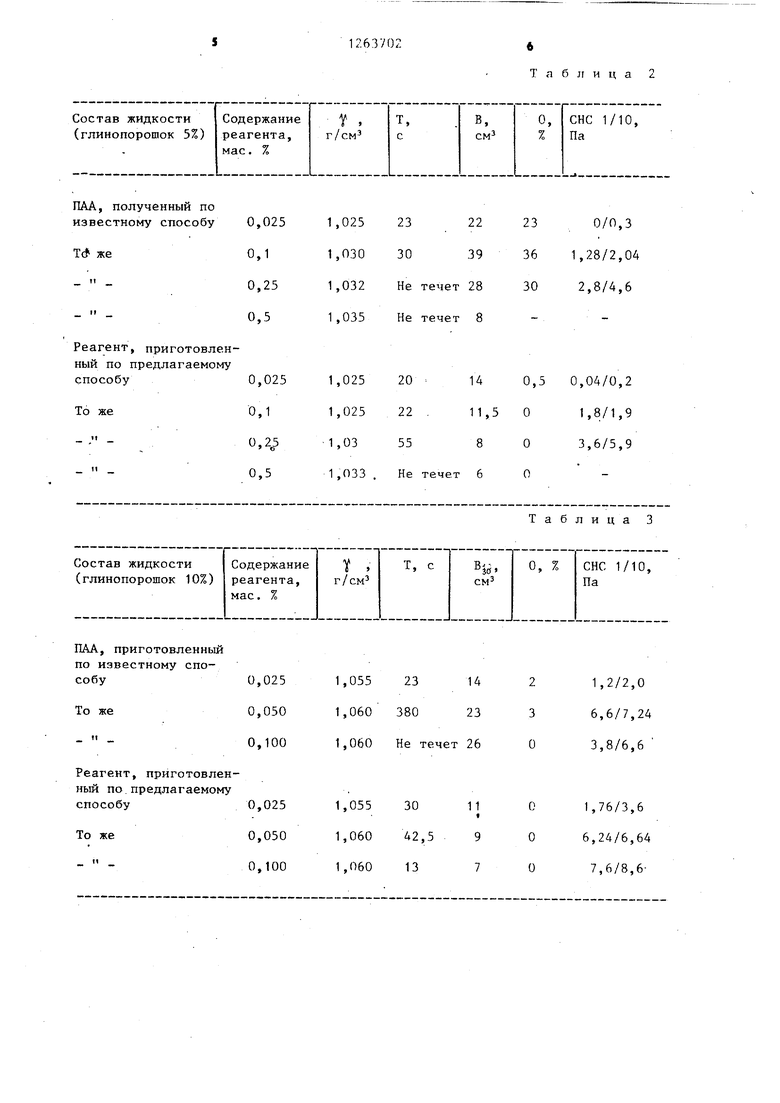

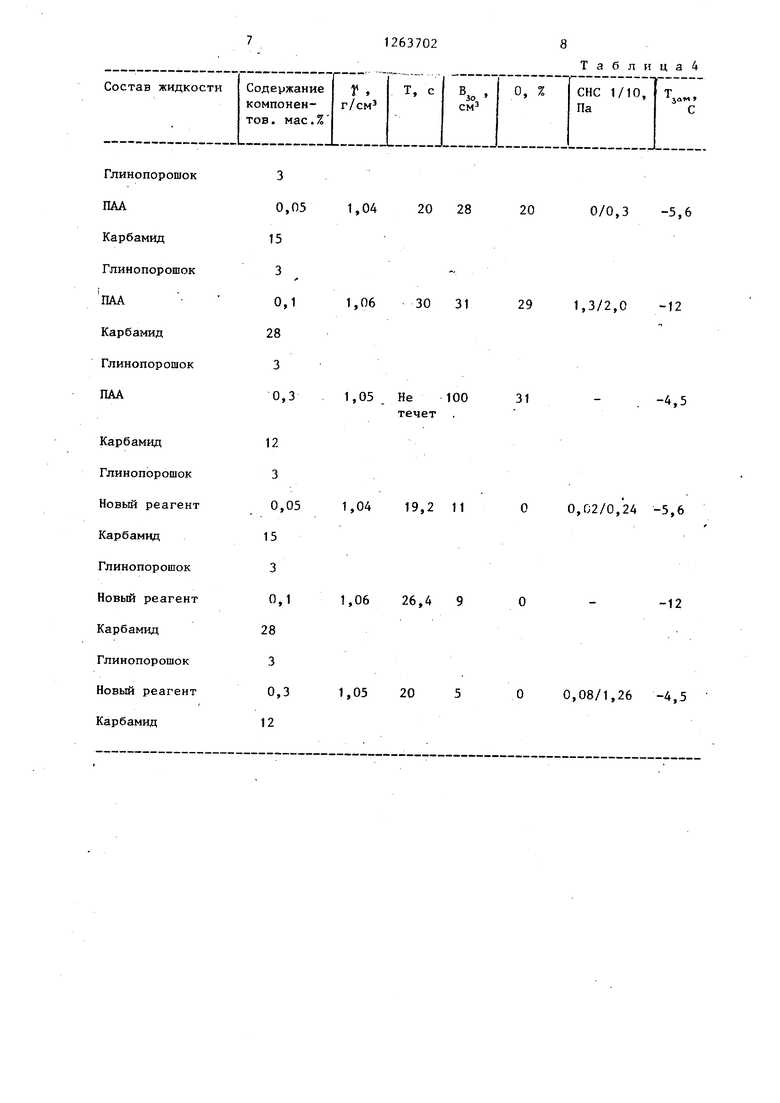

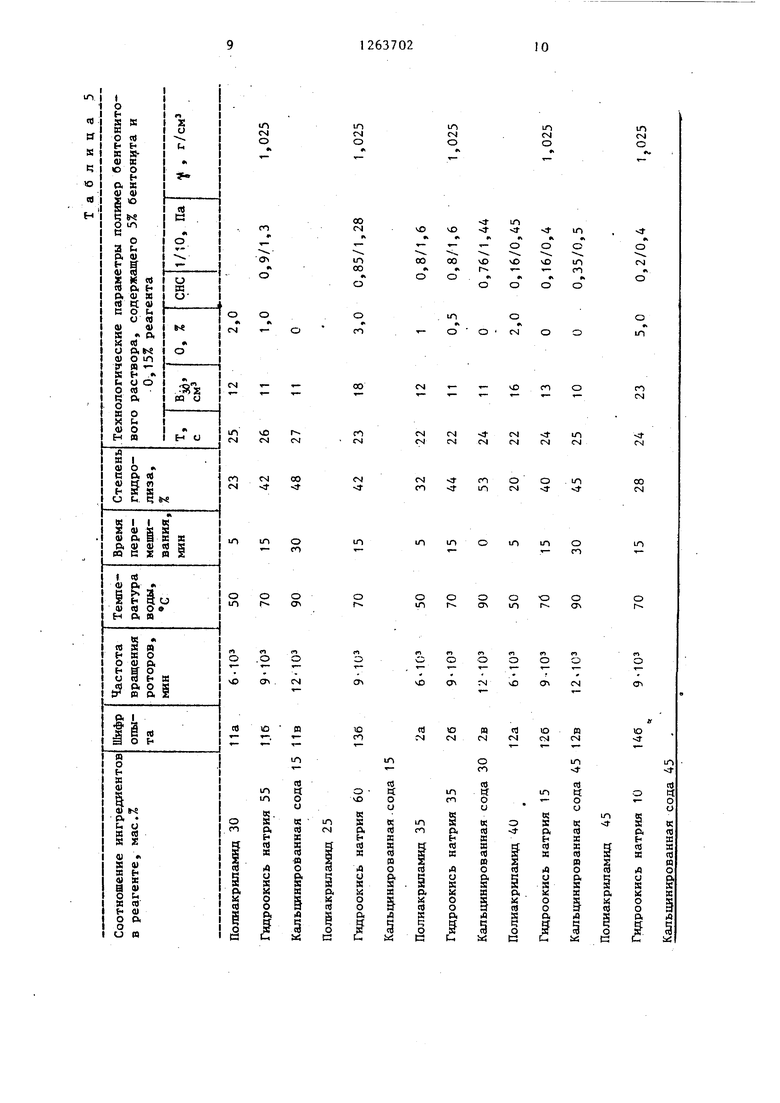

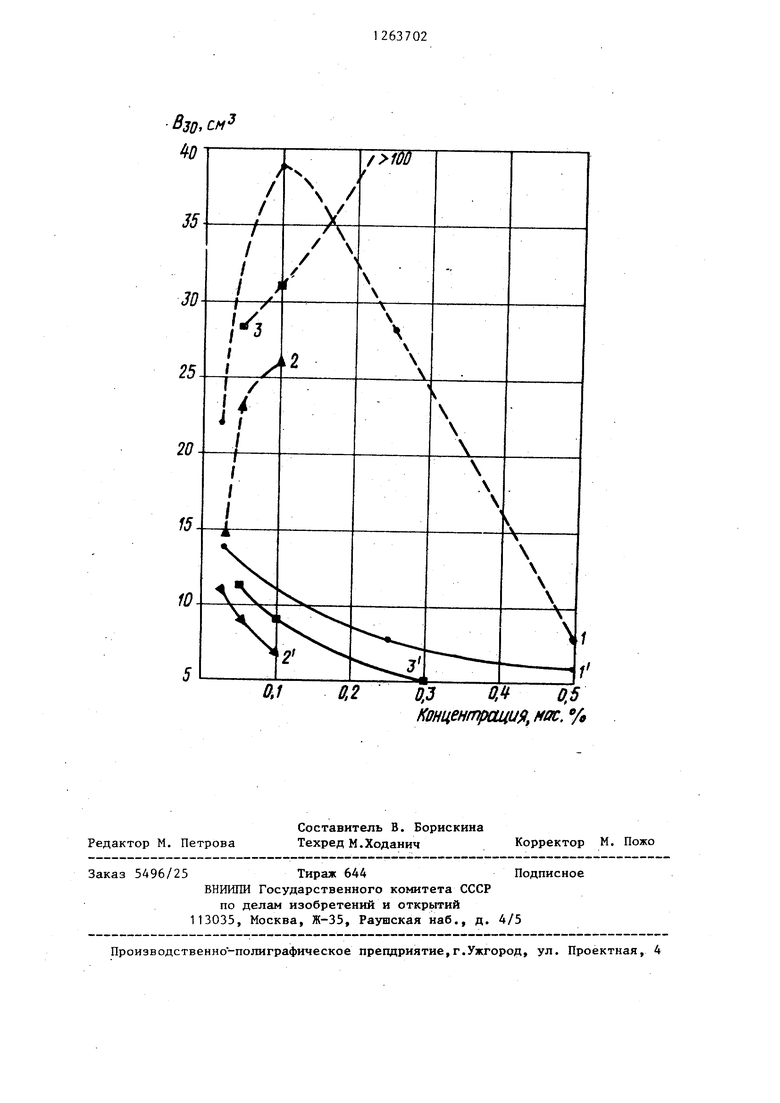

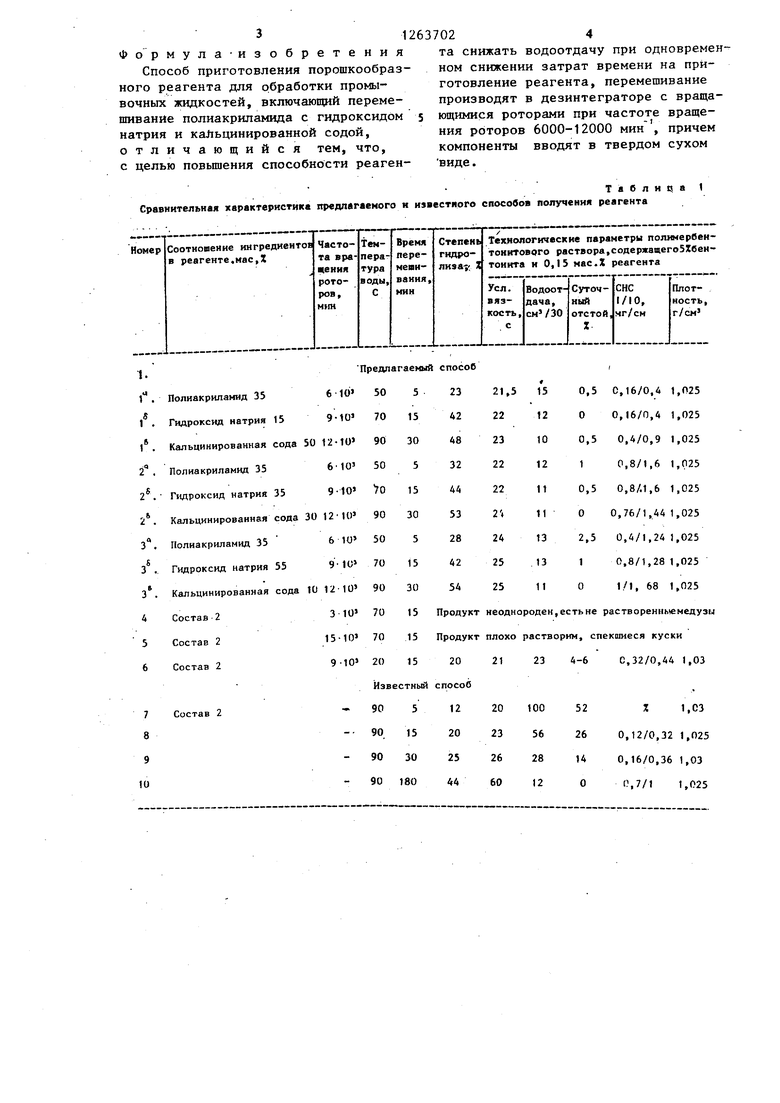

Цель изобретения - снижение затрат времени на приготовление реагента и повышение способности реагента снижать водоотдачу. Изобретение осуществляется следующим образом. Cyxyto смесь полиакриламида гидроксида натрия и кальцинированной соды перемешивают в дезинтеграторе с вращающимися роторами при частоте вращения роторов 6000-12000 мин. Пример 1. 1 кг гранулирован но|;о полиакриламида, 0,45 кг гидроокиси натрия и 1,45 кг кальцинирован ной соды, которые берутся при естест венной влажности, загружают в дезинтегратор типа Д-73 (конструкции СКТБ Дезинтегратор Эстонколхозстроя), имеющий противоположно вращающиеся четырехрядные лопастные роторы. Перемешивание осуществляют при частоте вращения роторов 6 10; 9-10; 12-10 мин соответственно (табл. 1 1, 1 , 1), Полученный реагент растворяйт в 50 л горячей воды (50т90С и перемешивают 50-30 мин (табл. 1). Отбирают пробу реагента (20 мл) и счищают двукратным переосаждением из воды в метанол. Затем пробу отфильтровывают, сушат и определяют содержание азота по Кейдалю. Степень гидрояиза полиакриламида (табл. считывают по формуле Степень гидролиза, % где № содержание азота, %. Пример 2.1 кг гранулирован ного полиакриламида, 1, кг гидроокиси }натрия и 0,9 кг кальцинированной соды, которые беруется при естественной влажности, загружают в дезинтегратор . Перемешивание осуществляют при частоте вращения роторов 6-10, 9-10 и 1210 мин соответственно. Полученный продукт растворяют в горячей воде (как в примере 1) и отбирают пробу для определения ст.епени гидролиза (табл. 1). Пример 3. 1кг гранулирован ного полиакриламида, 158 кг гидрооки си натрия и 0,28 кг кальцинированной соды, которые берут при естественной влажности, загружают в дезинтегр тор. Перемешивание осуществляют при частоте вращения роторов 610, и 12-103 мин соответственно. Полученный реагент растворяют в горячей воде и отбирают пробу для определения, степени гидролиза аналогично примеРУ 1 . Перемешивание и изнельчение в дезинтеграторе целесообразно осуществлять при частоте вращения роторов в диапазоне бЮ - 12-103 мин. При меньшем числе оборотов роторов (3« 10 мин ) реагент получается неоднородный и плохо растворимый (4, табл. 1). При большем числе оборотов (15-10 мин ) при перемешивании происходит сильный разогрев и спекание продукта (5, табл. 1). Сравнение качества реагента известным способом производят по результатам обработки 5%-ной бентонитовой суспензии. Сравниваемые реагенты добавляют к бентонитовой суспензии в одной и той же концентрации (0,1% на сухой 100%-ный полимер), имеют одинаковый исходный состав (состав 2, табл. 1) и вьщерживают в горячей воде одинаковое время. Сравнительные параметры трех типов промывочных жидкостей, обработанных известным реагентом и предлагаемым приведены в табл. 2,3 и 4, где табл. 2 характеризует влияние концентраций реагентов на параметры полимербентонитового малоглинистого раствора (5% глино.порошка); табл. 3 - нормального глинистого раствора (tO% глинопорошка) и табл. 4 - полимерной низкотемпературостойкой промывочной жидкости (5% глинопорошка, 12-28% карбамида) . Эти данные представлены также графически.на чертеже, где кривые 1,2 и 3 соответствуют водоотдаче в зависимости от концентрации товарного ПАА. промывочной жидкости 1-го типа, (табл. 2), 2-го типа (табл. 3) и 3-го типа (табл. 4) соответственно. а кривые 1 -то же, при добавке реагента, полученного предлагаемым способом (частота вращения роторов дезинтегратора 9000 мин, соотношение компонентов смеси, %: ПАА 35; гидроокись натрия 35;, кальцинированная сода 30). В процессе исследований применялся глинопорошок Ильского глинзавода. В табл. 5 представлены данные по влиянию реагента, имеющего запредельные соотношения компонентов.

512637024

Формула-изобретенията снижать водоотдачу при одновременСпособ приготовления порошкообраз-ном снижении затрат времени на прИного реагента для обработки промы-готовление реагента, перемешивание

вочных жидкостей, включающий переме-производят в дезинтеграторе с вращашивание полиакриламида с гидроксидом sющимися роторами при частоте вращенатрия и кальцинированной содой,ния роторов 6000-12000 мин , причем

отличающийся тем, что,компоненты вводят в твердом сухом

с целью повьпиения способности реаген-виде. Сравнительная характеристика предлагаемого н известного способов получения реагента

Т|§бли15а1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ ПОЛИДИСПЕРСНОГО ТОРФЯНОГО РЕАГЕНТА ДЛЯ БУРОВЫХ РАСТВОРОВ И ЖИДКОСТЕЙ ГЛУШЕНИЯ | 2006 |

|

RU2330055C1 |

| Промывочная жидкость для бурения многолетнемерзлых пород | 1982 |

|

SU1046272A1 |

| БЕЗГЛИНИСТЫЙ УТЯЖЕЛЕННЫЙ БУРОВОЙ РАСТВОР | 2011 |

|

RU2481374C1 |

| Буровой раствор | 2002 |

|

RU2222566C1 |

| БУРОВОЙ РАСТВОР С СОДЕРЖАНИЕМ ВЫСОКОЗАМЕЩЕННОГО КАРБОКСИМЕТИЛИРОВАННОГО КРАХМАЛА | 2017 |

|

RU2669314C1 |

| Буровой раствор для строительства подводных переходов трубопроводов методом наклонно-направленного бурения | 2019 |

|

RU2730145C1 |

| ГРУНТОБЕТОН И ЕГО ПРИМЕНЕНИЕ | 2022 |

|

RU2793766C1 |

| БУРОВОЙ РАСТВОР | 2021 |

|

RU2763571C1 |

| Способ приготовления наноафроно бурового раствора | 2024 |

|

RU2839514C1 |

| БЛОКИРУЮЩИЙ СОСТАВ ДЛЯ ИЗОЛЯЦИИ ЗОН ПОГЛОЩЕНИЙ ПРИ БУРЕНИИ И КАПИТАЛЬНОМ РЕМОНТЕ СКВАЖИН | 2012 |

|

RU2487909C1 |

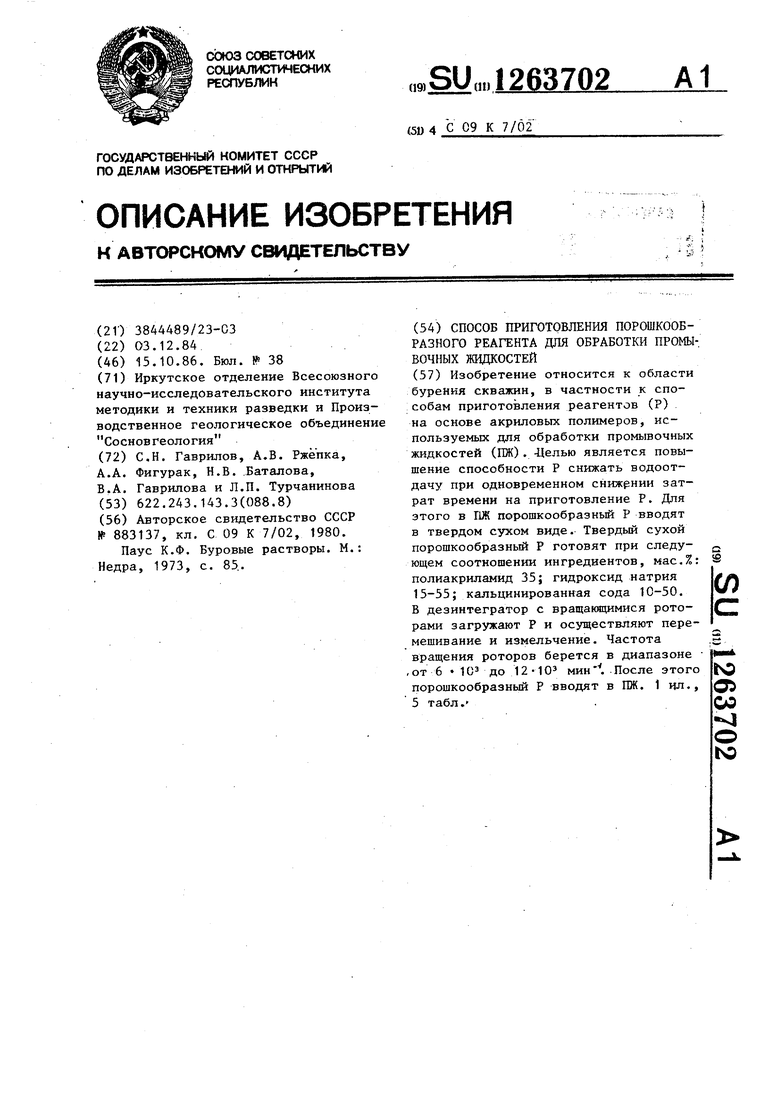

Изобретение относится к области бурения скважин, в частности к способам приготовления реагентов (Р) на основе акриловых полимеров, используемых для обработки промывочных жидкостей (ПЖ). -Целью является повышение способности Р снижать водоотдачу при одновременном снижении затрат времени на приготовление Р. Для этого в Г1Ж порошкообразньй Р вводят в твердом сухом виде. Твердый сухой порошкообразный Р готовят при следус 3 ющем соотношении ингредиентов, мас.%: полиакриламид 35; гидроксид натрия (Л 15-55; кальцинированная сода 10-50. В дезинтегратор с вращающимися роторами загружают Р и осуществляют перемешивание и измельчение. Частота вращения роторов берется в диапазоне ,от 6 10 до 12-10 . .После этого 1чЭ порошкообразный Р вводят в ПЖ. 1 ил., О5 5 табл. со vj о N9

6 10 50 5 23 Полиакрилаиид 35 9-10 70 15 42 Гидроксид натрия 15 50 12-10 90 30 48 Кальцинированная сода 610 50 5 Полиакриламид 35 9-10 70 15 Гидроксид натрия 35 30 12 1090 Кальцинированная сода 6 Полнакриламид 35 Гидроксид натрия 55 10 12-10 90 Кальцинированная сода 3 Состав 2 15-10 70 Состав 2 Состав 2 Состав 2 Предлагаемыйспос 15 Проду 15 Проду 15 20 Известныйспосо 90 5 12 - 90 15 20 90 30 25 90 180 44 21,5 150,50,16/0,4 1,025 2212О0,16/0,4 1,025 23100,5 0,4/0,9 1,025 22121 0,8/1,6 1,025 22110,5 0,8/.1,6 1,025 2 11О0,76/1,44 1,025 24132,5 0,4/1,24 1,025 25.131 0,8/1,28 1,025 25IIО 1/1, 68 1,025 еоднороден, есть не раствореннь емедузи лохорастворим, спекшиеся куски 21234-6 0,32/0,44 1,03 2010052 Л 1,03 35626 0,12/0,32 1,023 62814 0,16/0,36 1,03 012О 0,7/1 1,025

Таблица Глинопорошок ПАА Карбамид Глинопорошок Карбамид Глинопорошок Карбамид Глинопорошок Новый реагент Карбамид Глинопорошок Новый реагент Карбамид Глинопорошок Новый реагент Карбамид

Таблица 1,04 20 1,06 30 1,05 . Не течет 1,04 19,2 1,06 26,4 1,05 20 28 20 0/0,3 -5,6 31 29 1,3/2,0 -12 00 11 О 0,02/0,24 -5,6 9 5 О 0,08/1,26 -4,5

in см о

ш см

о

in r

г

vf

vo

f

in

vt

t

v

о

А

-,- о

о

о см 00

чО vO vO

ш

,го

M«

«V

о

о

о

о

ш

«ч

ь

ч CM

о

о

ш

kO

о

со

го

см

CM гч

- см

in

CSSCM

см

о см

r CO

о г

ш )

оо

см

- in

о го

in о

ш

Ю

о

о

о o

о ш

о

о 1-х

С7

г-

Г-,

о

о

о а

о

чО

а

чС

N

rsl

7v

с)

ю

m

pq

«3

ю

CM см

Гч|

ГМ

fNl

о

in

in оvt

со

nJ

ПЗ

п)

« О

и о

tt о и

о

U

к «

« п)

к

я)

о.

ж

ж

i

S

к « п о

ч) m

в

п о

д у

о

р. S ffi

S

; о

ж

о а

g §

§

ЬЕ:

Ьй

В30, CM

D

/

/

V

-f/

/

/

3D

Vj

/

i/L

25

T-

if

20

15

ID

V

Концентраций), нас. %

| Способ получения реагента для обработки буровых растворов | 1980 |

|

SU883137A1 |

| Паус К.Ф | |||

| Буровые растворы | |||

| М.: Недра, 1973, с | |||

| Устройство для выпрямления опрокинувшихся на бок и затонувших у берега судов | 1922 |

|

SU85A1 |

Авторы

Даты

1986-10-15—Публикация

1984-12-03—Подача