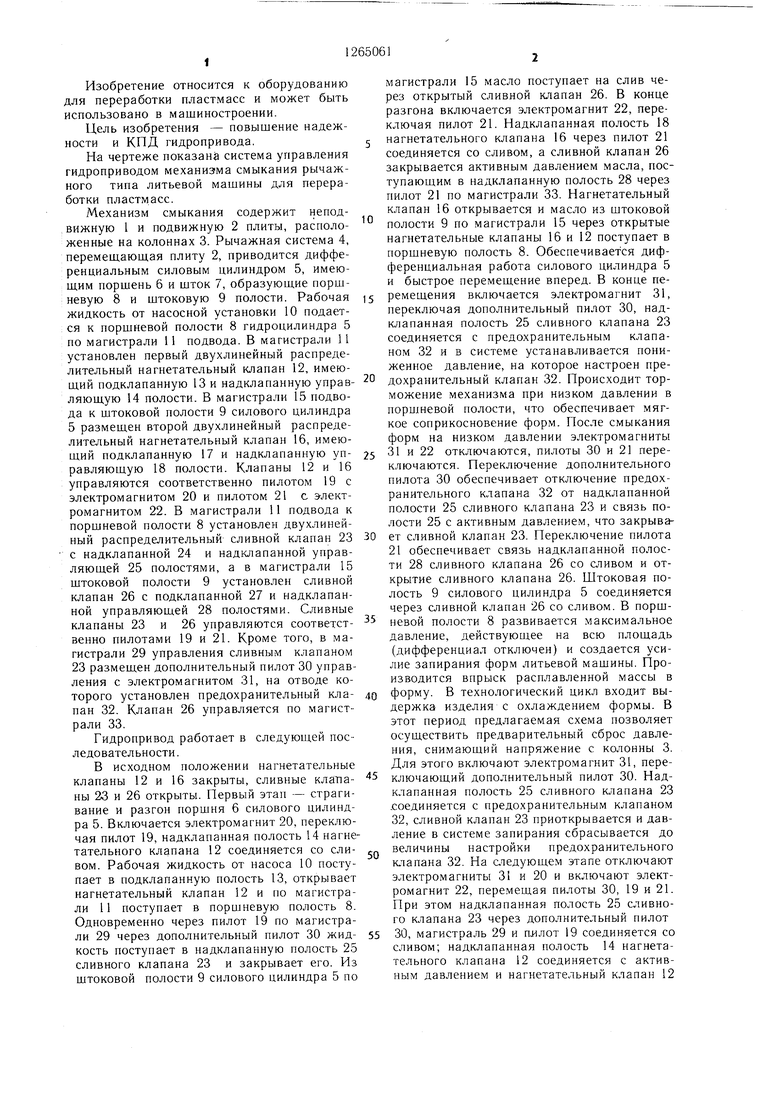

Изобретение относится к оборудованию для переработки пластмасс и может быть использовано в машиностроении. Цель изобретения - повышение надежности и КПД гидропривода, На чертеже показан система управления гидроприводом механизма смыкания рычажного типа литьевой машины для переработки пластмасс. Механизм смыкания содержит неподвижную 1 и подвижную 2 плиты, расположенные на колоннах 3. Рычажная система 4, перемешаюш,ая плиту 2, приводится дифференциальным силовым цилиндром 5, имеющим поршень 6 и шток 7, образующие поршневую 8 и штоковую 9 полости. Рабочая жидкость от насосной установки 10 подается к поршневой полости 8 гидроцилиндра 5 но магистрали 11 подвода. В магистрали 11 установлен первый двухлинейный распределительный нагнетательный клапан 12, имеющий подклапанную 13 и надклапанную управляющую 14 полости. В магистрали 15 подвода к штоковой полости 9 силового цилиндра 5 размещен второй двухлинейный распределительный нагнетательный клапан 16, имеющий подклапанную 17 и надклапанную управляющую 18 полости. Клапаны 12 и 16 управляются соответственно пилотом 19 с электромагнитом 20 и пилотом 21 с электромагнитом 22. В магистрали И подвода к поршневой полости 8 установлен двухлинейный распределительный сливной клапан 23 с надклапанной 24 и надклапанной управляющей 25 полостями, а в магистрали 15 штоковой полости 9 установлен сливной клапан 26 с подклапанной 27 и надклапанной управляющей 28 полостями. Сливные клапаны 23 и 26 управляются соответственно пилотами 19 и 21. Кроме того, в магистрали 29 управления сливным клапаном 23 размешен дополнительный пилот 30 управления с электромагнитом 31, на отводе которого установлен предохранительный клапан 32. Клапан 26 управляется по магистрали 33. Гидропривод работает в следуюпдей последовательности . В исходном положении нагнетательные клапаны 12 и 16 закрыты, сливные клапаны 23 и 26 открыты. Первый этап - страгивание и разгон поршня 6 силового цилиндра 5. Включается электромагнит 20, переключая пилот 19, надклапанная полость 14 нагне тательного клапана 12 соединяется со еливом. Рабочая жидкость от насоса 10 поступает в подклапанную полость 13, открывает нагнетательный клапан 12 и по магистрали 11 поступает в поршневую полость 8. Одновременно через пилот 19 по магистрали 29 через дополнительный пилот 30 жидкость поступает в надклапанную полость 25 сливного клапана 23 и закрывает его. Из штоковой полости 9 силового цилиндра 5 по магистрали 15 масло поступает на слив через открытый сливной клапан 26. В конце разгона включается электромагнит 22, переключая пилот 21. Надклапанная полость 18 нагнетательного клапана 16 через пилот 21 соединяется со сливом, а сливной клапан 26 закрывается активным давлением масла, поступающим в надклапанную полость 28 через пилот 21 по магистрали 33. Нагнетательный клапан 16 открывается и масло из штоковой полости 9 по магистрали 15 через открытые нагнетательные клапаны 16 и 12 поступает в поршневую полость 8. Обеспечивается дифференциальная работа силового цилиндра 5 и быстрое перемещение вперед. В конце перемещения включается электромагнит 31, переключая дополнительный пилот 30, надклапанная полость 25 сливного клапана 23 соединяется с предохранительным клапаном 32 и в системе устанавливается пониженное давление, на которое настроен предохранительный клапан 32. Происходит торможение механизма при низком давлении в поршневой полости, что обеспечивает мягкое соприкосновение форм. После смыкания форм на низком давлении электромагниты 31 и 22 отключаются, пилоты 30 и 21 переключаются. Переключение дополнительного пилота 30 обеспечивает отключение предохранительного клапана 32 от надклапанной полости 25 сливного клапана 23 и связь полости 25 с активным давлением, что закрывает сливной клапан 23. Переключение пилота 21 обеспечивает связь надклананной полости 28 сливного клапана 26 со сливом и открытие сливного клапана 26. Штоковая полость 9 силового цилиндра 5 соединяется через сливной клапан 26 со сливом. В поршневой полости 8 развивается максимальное давление, действуюпдее на всю площадь (дифференциал отключен) и создается усилие запирания форм литьевой машины. Производится впрыск расплавленной массы в форму. В технологический цикл входит выдержка изделия с охлаждением формы. В этот период предлагаемая схема позволяет осуществить предварительный сброс давления, снимающий напряжение с колонны 3. Для этого включают электромагнит 31, переключающий дополнительный пилот 30. Надклапанная полость 25 сливного клапана 23 .соединяется с предохранительным клапаном 32, сливной клапан 23 приоткрывается и давление в системе запирания сбрасывается до величины настройки предохранительного клапана 32. На следующем этапе отключают электромагниты 31 и 20 и включают электромагнит 22, перемещая пилоты 30, 19 и 21. При этом надклапанная полость 25 сливного клапана 23 через дополнительный пилот 30, магистраль 29 и п.илот 19 соединяется со сливом; надклапанная полость 14 нагнетательного клапана 12 соединяется с активным давлением и нагнетательный клапан 12

запирается; надклапанная полость 18 нагнетательного клапана 16 соединяется со сливом; надклапанная полость 28 клапана 26 соединяется по магистрали 33 через пилот 21 с активным давлением и сливной клапан 26 закрывается; рабочая жидкость от насоса 10 поступает в подклапанную полость 17 нагнетательного клапана 16, открывая его, и далее по магистрали 15 в штоковую полость 9 силового цилиндра 5, осуществляя отвод подвижной плиты 2 и открытие формы. При этом из поршневой полости 8 осуществляется слив через сливной клапан 23.

Установка сливного клапана 26 попарно с нагнетательным клапаном 16 в магистрали 15 штоковой полости 9 и попарная связь надклапанных полостей 18 и 28 с силовой магистралью через пилот 21 позволяет.открыть полный расход из щтоковой полости 9 в момент страгивания и разгона и обеспечить эту операцию на всей площади порщня 6. Страгивание на большей площади обеспечивает выигрыш во времени в период разгона за счет того, что механизм, особенно коленно-рычажный, страгивается раньше, так как при меньшем давлении достигается усилие страгивания.

Перемещение механизма в период установившегося движения идет на дифференциале в данной конструкции гидропривода. При наличии двух пилотов: пилота 19, работающего с поршневой полостью 8, и пилота 21, работающего со штоковой полостью 9, надклапанная полость 18 нагнетательного клапана 16 соединена со сливом и поэтому в поршневой 8 и щтоковой 9 полостях на этом этапе имеет место одинаковое давление, следовательно, потери на преодоление открытия нагнетательного клапана 16 на всем пути исключены. Благодаря попарному управлению клапанами 12 и 23 пилотом 19 сливной клапан 23 во время создания усилия запирания закрывается активным давлением, что гарантирует создание давления запирания форм.

В предлагаемой конструкции гидропривода благодаря размещению дополнительного пилота 30 в магистрали 29 и осуществлению через этот пилот связи надклапанной полости 25 сливного клапана 23 с предо.хранительным клапаном 32 сливной клапан 23 может быть в конце хода приоткрыт и использоваться для сброса давления в порщневой полости 8 в период торможения, что уменьшает путь, а следовательно, и время торможения. Кроме того, это включение обеспечивает режим с предохранением формы, что позволяет сбросить давление и снять напряжение с колонн 3 в то время, когда осуществляется охлаждение изделия, что сокращает время цикла.

Предлагаемая конструкция гидропривода дает возможность установки нагнетательных клапанов ступенчатого типа с практически мгновенным открытием и сокращенным временем разгона механизма при обратном ходе.

Формула изобретения

1.Гидропривод литьевой мащины, содержащий дифференциальный силовой цилиндр со щтоковой и порщневой полостями, двухлинейные распределительные нагнетательный и сливной клапаны, установленные в

5 магистрали подвода к порщневой полости, и двухлинейный распределительный нагнетательный клапан, соединенный с магистралью подвода к штоковой полости, пилоты управления, предохранительный клапан, отличающийся тем, что, с целью повыщения

надежности и КПД гидропривода, магистраль подвода к щтоковой полости снабжена двухлинейным распределительным сливным клапаном, причем в каждой магистрали подвода установлен пилот управления, через различные цилиндровые полости которого с магистралью подвода связаны с образованием независимых систем управления надклапанные полости нагнетательного и сливного клапанов.

2.Гидропривод по п. 1, отличающийся тем, что в линии управления сливным клапаном магистрали подвода к поршневой полости установлен дополнительный пилот управления для соединения надклапанной полости сливного клапана с предохранительным клапаном.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидропривод | 1982 |

|

SU1059289A1 |

| Система управления гидравлическим прессом | 1980 |

|

SU929463A1 |

| Система управления гидравлическим прессом | 1982 |

|

SU1060500A1 |

| Система управления гидравлическим прессом | 1980 |

|

SU891482A1 |

| КЛАПАННЫЙ ТРЕХЛИНЕЙНЫЙ ТРЕХПОЗИЦИОННЫЙ ГИДРАВЛИЧЕСКИЙ РАСПРЕДЕЛИТЕЛЬ С ЗАЩИТОЙ ЛИНИИ ОТВОДА ОТ ПЕРЕГРУЗОК, ЕЕ ЗАПИРАНИЕ И ДЕМПФИРОВАНИЕ | 2008 |

|

RU2375611C2 |

| Система управления гидравлическим прессом | 1982 |

|

SU1063631A1 |

| Секция механизированной шахтной крепи | 1981 |

|

SU945468A1 |

| Система управления гидравлическим прессом | 1979 |

|

SU854747A1 |

| Привод гидровинтового пресса | 1971 |

|

SU856859A1 |

| Система управления гидравлическим прессом | 1980 |

|

SU893582A1 |

| Система управления механизмом смыкания форм литьевой машины для переработки пластмасс | 1974 |

|

SU521141A1 |

| Солесос | 1922 |

|

SU29A1 |

| Патент ФРГ № 3103737, кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

Авторы

Даты

1986-10-23—Публикация

1984-07-12—Подача