(54) СИСТЕМА УПРАВЛЕНИЯ ГИДРАВЛИЧЕСКИМ

ПРЕССОМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления гидравлическим прессом | 1980 |

|

SU935316A1 |

| Система управления гидравлическим прессом | 1982 |

|

SU1060500A1 |

| Система управления гидравлическим прессом | 1982 |

|

SU1063631A1 |

| Система управления гидравлическим прессом | 1977 |

|

SU674933A1 |

| СИСТЕМА УПРАВЛЕНИЯ ГИДРАВЛИЧЕСКИМ ПРЕССОМ | 1979 |

|

SU825340A1 |

| Система управления гидравлическим прессом | 1985 |

|

SU1270030A1 |

| Гидравлический пресс | 1977 |

|

SU737242A1 |

| Система управления гидравлическим прессом | 1979 |

|

SU854747A1 |

| Система управления гидравлическим прессом | 1987 |

|

SU1490003A2 |

| Гидравлический привод | 1990 |

|

SU1710874A1 |

1

Изобретение относится к обработке металлов давлением, а именно к системам управления гидравлическими прессами.

Известна система управления гидравлическим прессом, содержащая источник питания, связанный через распределительную аппаратуру с рабочим и с возвратными цилиндрами, через запорный клапан, поршень управления которым соединен гидравлической магистралью - с рабочим цилиндром и с распределителем, подключенным к насосу управления 1.

Недостатком данной системы управления гидравлическим прессом является малая надежность.

Цель изобретения - повышение надежности системы управления.

Указанная цель достигается тем, что система управления гидравлическим прессом, содержащая источник питания, связанный через распределительную аппаратуру с рабочим и с возвратным цилиндрами, через запорный клапан, поршень управления которым соединен гидравлической магистралью - с рабочим цилиндром и с распределителем, подключенным к насосу управления, снабжена гидравлическим логическим элементом ИЛИ, один вход которого соединен с распределителем, второй вход - с рабочим цилиндром, а выход - с поршнем управления запорным клапаном.

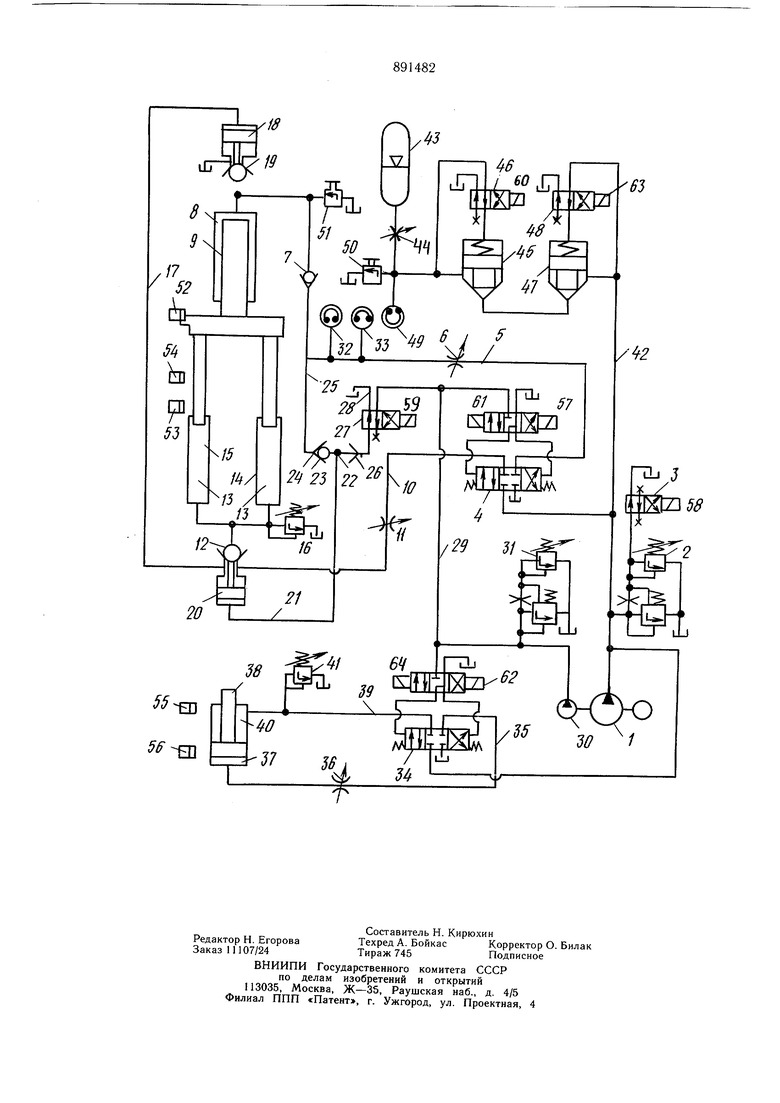

На чертеже представлена схема системы управления гидравлическим прессом.

Она содержит насос 1 высокого давления, защищенный от перегрузок разгрузочно-предохранительным клапаном 2 с пилотом 3 управления и соединенный с распределителем 4 с электрогидравлическим управлением. Последний соединен трубопроводом 5 через дроссель 6 и обратный клапан 7 с полостью 8 рабочего гидроцилиндра 9 и трубопроводом 10 через дроссель II и запорный клапан 12 с возвратными полостями 13, образованными двумя возвратными гидроцилиндрами 14 и 15, зашищенными от мультипликации предохранительным клапаном 16 и связанными трубопроводом 17 с поршнем 18 клапана 19 наполнения.

Поршень 20 запорного клапана 12 соединен трубопроводом 21 с выходом 22 гидравлического логического элемента ИЛИ 23. Один его вход 24 соединен трубопроводом

25 с полостью 8, а другой вход 26 соединяется распределителем 27 с магистралью 28 слива или с магистралью 29 управления, в которой установлен насос 30 управления, защищенный от перегрузок предохранительным клапаном 31.

В трубопроводе 5 установлены реле 32 давления подпрессовок и реле 33 рабочего давления. Распределитель 34 соединен трубопроводом 35 через дроссель 36 с поршневой полостью 37 цилиндра-выталкивателя 38 и трубопроводом 39 - со штоковой полостью 40, защищенной от мультипликации предохранительным клапаном 41.

В качестве дополнительного источника подачи в систему рабочей жидкости к трубопроводу 42 подключен гидропневмоаккумулятор 43, управляемый дросселем 44, двухлинейным клапаном 45 разрядки и пилотом 46 управления, двухлинейным клапаном 47 зарядки с пилотом 48 управления и реле 49 давления. В системе установлены клапаны 50 и 51 для ручной аварийной разрядки от давления полостей.

Конечный выключатель 52 останавливает ползун в верхнем положении, конечный выключатель 53 переводит ползун с быстрого холостого хода вниз на замедленный, конечный выключатель 54 ограничивает высоту подъема ползуна во время подпрессовок, конечный выключатель 55 останавливает поршень цилиндра-выталкивателя в верхнем положении, конечный выключатель 56 останавливает поршень цилиндравыталкивателя в нижнем положении.

Система работает следующим образом.

В исходном положении ползун пресса находится в верхнем положении. Весом подвижных частей запорный клапан 12 закрыт и удерживает их от самопроизвольного опускания. Поршень цилиндра-выталкивателя 38 находится в нижнем положении. Надклапанная полость разгрузочно-предохранительного клапана 2 через пилот 3 управления соединяется со сливом, поэтому поток рабочей жидкости от насоса 1 высокого давления преодолевает усилие пружины основного запорного органа разгрузочно-предохранительного клайана 2, открывает его и поступает на слив. Насос 30 управления сливает рабочую жидкость через предохранительный клапан 31, создавая в магистрали 29 управления избыточное давление, на которое настроен предохранительный клапан 31. Усилие со стороны надклапанной полости двухлинейного клапана 45 разряда больше, чем со стороны ступенчатой полости, поэтому клапан 45 закрыт, предотвращая проход рабочей жидкости от гидропневмоаккумулятора 43 в трубопровод 42 и через разгрузочно-предохранительный клапан 2 на слив.

По команде с пульта управления прессом (на чертеже не показан) включаются электромагниты 57, 58 и 59. Пилот 3 управления отсоединяет надклапанную полость

разгрузочно-предохранительного клапана от слива и последний закрывается. Давление жидкости из магистрали 29 управления переключает распределитель 4, соединяя насос 1 высокого давления с трубопроводом 5, а трубопровод 10 - со сливом. Кроме того, давление из магистрали 29 управления через распределитель 27 подводится на вход 26 гидравлического логического элемента ИЛИ 23. Давление со стороны входа 24 меньще, чем давление управления, поэтому запорный орган гидравлического логического элемента ИЛИ 23 перемещается влево (по чертежу), закрывает вход 24 и соединяет вход 26 с выходом 22 и трубопровод 21 с поршнем 20, который открывает запорный клапан 12.

Ползун пресса совершает быстрый холостой ход вниз под действием веса подвижных частей (свободное падение), вытесняя жидкость из возвратной полости 13 через открытый запорный клапан 12, дроссель 11 и открытый распределитель 4 на слив. Дросселем 11 регулируется скорость быстрого холостого хода вниз. Рабочая полость 8 заполняется жидкостью из бака наполнения (на чертеже не показан) через

, клапан 19 наполнения, который открывается за счет разрежения в рабочей полости 8. Рабочая жидкость от насоса 1 высокого давления поступает через распределитель 4, дроссель 6 и обратный клапан 7 в рабочую полость 8.

Быстрый холостой ход ползуна вниз (свободное падение) продолжается до конечного выключателя 53. Последний устанавливается до смыкания пресс-формы для предотвращения ее поломки от удара и дает команду на отключение электромагнита 59 и включение электромагнита 60. Распределитель 27 соединяет поршень 20 с магистралью 28 слива, поэтому запорный клапан 12 закрывается. Слив рабочей жидкости из возвратной полости 13 прекращается и ползун останавQ ливается. Клапан 19 наполнения закрывается. Пилот 46 управления соединяет надклапанную полость двухлинейного клапана 45 разрядки со сливом и последний открывается.

Поток рабочей жидкости.от гидропнев5 моаккумулятора 43 открывает двухлинейные клапаны 45 и 47 и-по трубопроводу 42 вместе с потоком от насоса 1 высокого давления поступает через распределитель 4, дроссель 6 и обратный клапан 7 в рабочую полость 8. Давление в ней возрастает, оно подводится по трубопроводу 25 на вход 24 гидравлического логического элемента ИЛИ 23. Так как вход 26 соединен в это время со сливом, то запорный орган гидравлического логического элемента ИЛИ 23 перемещается

5 вправо (по чертежу), закрывает вход 26 и открывает вход 24. Давление из рабочей полости 8 подводится через вход 24 и выход 22 по трубопроводу 21 под поршень 20,

который открывает запорный клапан 12 на величину щели, на которой за счет дросселирования создается сопротивление, компенсирующее вес подвижных частей. Ползун соверщает замедленный холостой ход вниз. Дросселем 44 можно регулировать величину скорости перемещения ползуна.

На этой скорости происходит смыкание пресс-формы и уплотнение -материала. Давление в рабочей полости увеличивается до величины настройки реле 32 давления подпрессовок, которое дает команду на ход ползуна вверх. Производится это для того, чтобы раскрыть пресс-форму и выпустить из нее летучие газы, выделяющиеся из материала в процессе прессования с подогревом (например, термореактивных пластмасс). По команде реле 32 давления подпрессовок электромагниты 57 и 60 отключаются, а электромагнит 61 включается. Электромагнит 58 остается включенным на протяжении всего рабочего цикла.

Поток рабочей жидкости от насоса 1 высокого давления поступает через распределитель 4 в трубопровод 10, открывает запорный клапан 12 и поступает в полост, 13, поднимая в ней рабочее давление. Одновременно давление подводится по трубопроводу 17 к порщню 18, перемещает его и открывает клапан 19 наполнения. Давление в полости 8 сбрасывается и ползун осуществляет ход вверх, раскрывая пресс-форму и выпуская из нее газы. Движение продолжается до конечного выключателя 54, по команде которого отключается электромагнит 61 и включаются электромагниты 57 и 60, т.е. начинается повторный рабочий ход. При этом система работает аналогично описанному.

В зависимости от материала и технологического процесса может быть установлено несколько подпрессовок на реле счета подпрессовок. Как правило, подпрессовки происходят на небольщом давлении рабочей жидкости (ориентировочно 1/3 от номинального).

По заверщении последней подпрессовки осуществляется рабочий ход. Давление жидкости в полости 8 увеличивается до величины номинального, на которое настроено реле 33 рабочего давления. Разгрузочно-предохранительный клапан 2 настраивается на давление, несколько превыщающее рабочее. Он выполняет функции аварийного предохранительного клапана. Запорный орган гидравлического логического элемента ИЛИ 23 надежно закрывает вход 26, предохраняя распределитель 27 от воздействия высокого рабочего давления. Запорный клапан 12 открыт, так как ползун падать не может: он удерживается номинальным технологическим сопротивлением прессуемого материала.

При достижении в рабочей полости 8 номинального давления реле 33 рабочего давления дает команду на выдержку изделия под давлением и зарядку гидропневмоаккумуля гора 43.

Электромагнит 57 отключается и трубопроводы 10 и 5 оказываются отсоединенными от насоса 1 высокого давления. Выдержка изделия под давлением производится для окончания формообразования изделия. Она осуществляется без подачи рабочей жидкости в рабочую полость 8, только за счет сохранения набранного давления во время

0 рабочего хода. Это достигается обеспечением герметичности рабочей полости обратным клапаном 7. Во время выдержки изделия под давлением включается электромагнит 63. Пилот 48 управления переключается.

Надклапанная полость двухлинейного

5 клапана 47 зарядки соединяется со сливом. Клапан 47 открывается и поток рабочей жидкости от насоса 1 высокого давления по трубопроводу 42 открывает двухлинейный клапан 47 зарядки, двухлинейный клапан 45

JJ разрядки (он в этой позиции работает как обратный клапан) и поступает в гидропневмоаккумулятор 43. Происходит процесс зарядки. Давление в нем повыщается до настройки реле 49 зарядки. Как правило, это давление равно половине рабочего.

5 По достижении рабочего давления гидропневмоаккумулятора 43, реле 49 давления зарядки отключает электромагниты 63 и 58. Двухлинейные клапаны 45 и 47 закрываются, а разгрузочно-предохранительный клапан 2 открывается, разгружая насос 1

высокого давления. Так продолжается до окончания времени выдержки, которое отсчитывается электрическим реле времени.

По окончании выдержки реле времени подает команду на ход ползуна вверх. При

5 этом включаются электромагниты 61 и 62. Разгрузочно-предохранительный клапан 2 закрывается, и поток рабочей жидкости от насоса 1 высокого давления поступает через распределитель 4 по трубопроводу 10 через запорный клапан 12 (он работает в этом

0 направлении как обратный клапан) в полость 13 и по трубопроводу 17 под порщень 18. Клапан 19 наполнения открывается, сбрасывая давление в рабочей полости 8 до нуля. Возвратные цилиндры 14 и 15 перемещают ползун вверх, вытесняя жидкость

из полости 8 через открытый клапан 19 наполнения в бак наполнения. Распределитель 27 в это время находится под давлением магистрали управления, которое устанавливается предохранительным клапаном 31

Q небольщим, достаточным только для переключения распределителей 4 и 34. Движение ползуна продолжается до конечного выключателя 52, который отключает электромагнит 61 и включает электромагнит 62. Распределитель 4 возвращается в исходное положение, запорный клапан 12 закрывается и ползун останавливается.

Распределитель 34 переключается и направляет поток рабочей жидкости от насоса 1 высокого давления по трубопроводу 35 через дроссель 36 в поршневую полость 37 цилиндра-выталкивателя 38. Его поршень перемешается вверх, выталкивает изделие и при достижении конечного выключателя 55 останавливается, так как по его команде электромагниты 62 и 58 отключаются.

Распределитель 34 возвраш,ается в исходное положение, запирая поршневую полость 37, а разгрузочно-предохранительный клапан 2 открывается, соединяя насос 1 высокого давления со сливом. Происходит съем изделия, обдув пресс-формы и ее загрузка материалом. После этого по ко.|у1анде с пульта управления прессом поршень цилиндравыталкивателя 38 опускается вниз. При этом включаются электромагниты 64 и 58. Поток рабочей жидкости от насоса 1 высокого давления подается через переключенный распределитель 34 по трубопроводу 39 в штоковую полость. Поршень цилиндра-выталкивателя опускается вниз до конечного выключателя 56, по команде которого вся система приходит в исходное положение.

Пресс готов совершать новый рабочий цикл.

Таким образом, с помош.ью гидравлического логического элемента ИЛИ 23 распределитель 27 оказался зашищенным от воздействия высокого рабочего давления, т.е. он находится в таких же условиях работы как и пилоты распределителей 4 и 34, а именно под давлением насоса 30 управления, которое в десятки раз ниже рабочего давления.

Это снижает контактные напряжения в местах перекрытия золотника с корпусом, уменьшает его износ и повышает надежность работы гидросистемы.

Формула изобретения

Система управления гидравлическим прессом, содержашая источник питания, связанный через распределительную аппаратуру с рабочим цилиндром и с возвратными цилиндрами, через запорный клапан,

поршень управления которым соединен гидравлической магистралью - с рабочим цилиндром и с распределителем, подключенным к насосу управления, отличающаяся тем, что, с целью повышения надежности, она снабжена гидравлическим логическим элементом ИЛИ, один вход которого соединен с распределителем, второй вход - с рабочим цилиндром, а выход - с поршнем управления запорным клапаном. Источники информации,

принятые во внимание при экспертизе

Авторы

Даты

1981-12-23—Публикация

1980-07-11—Подача