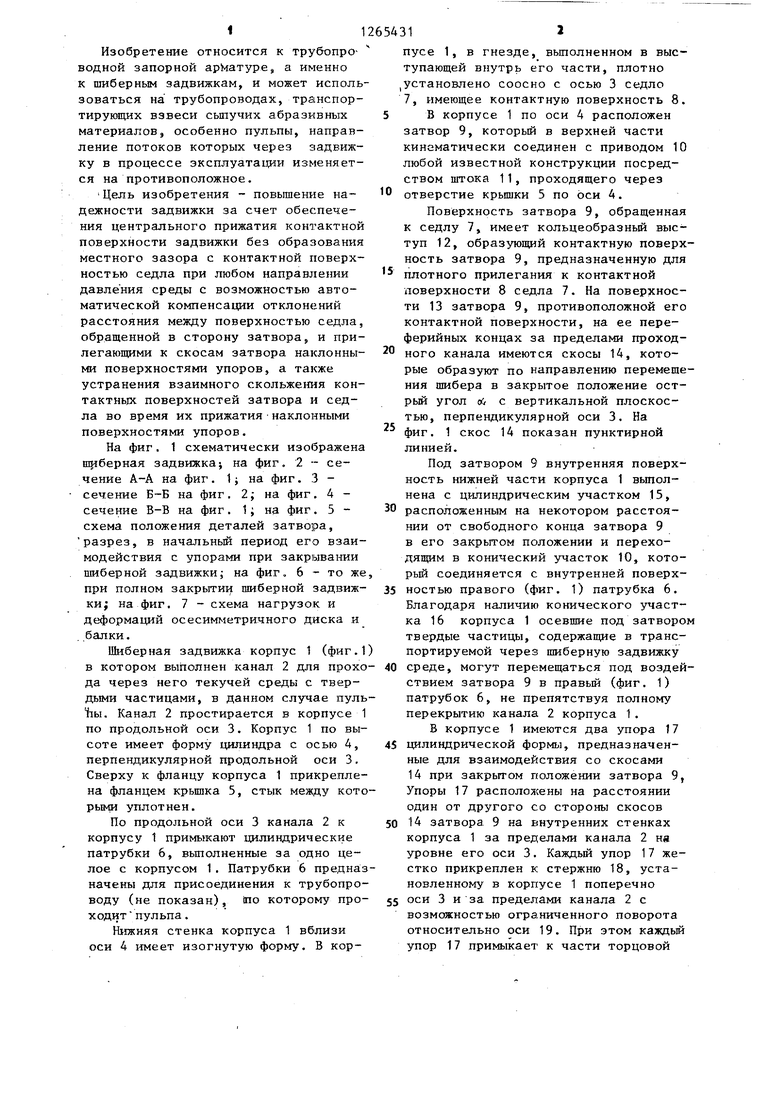

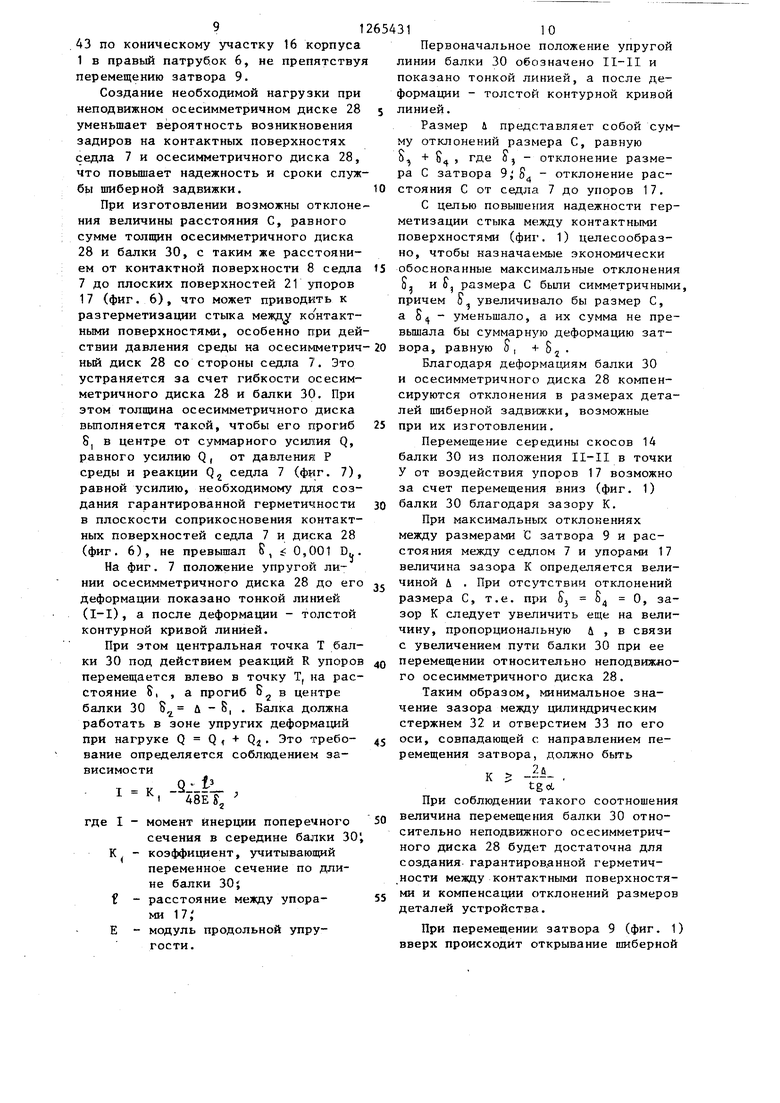

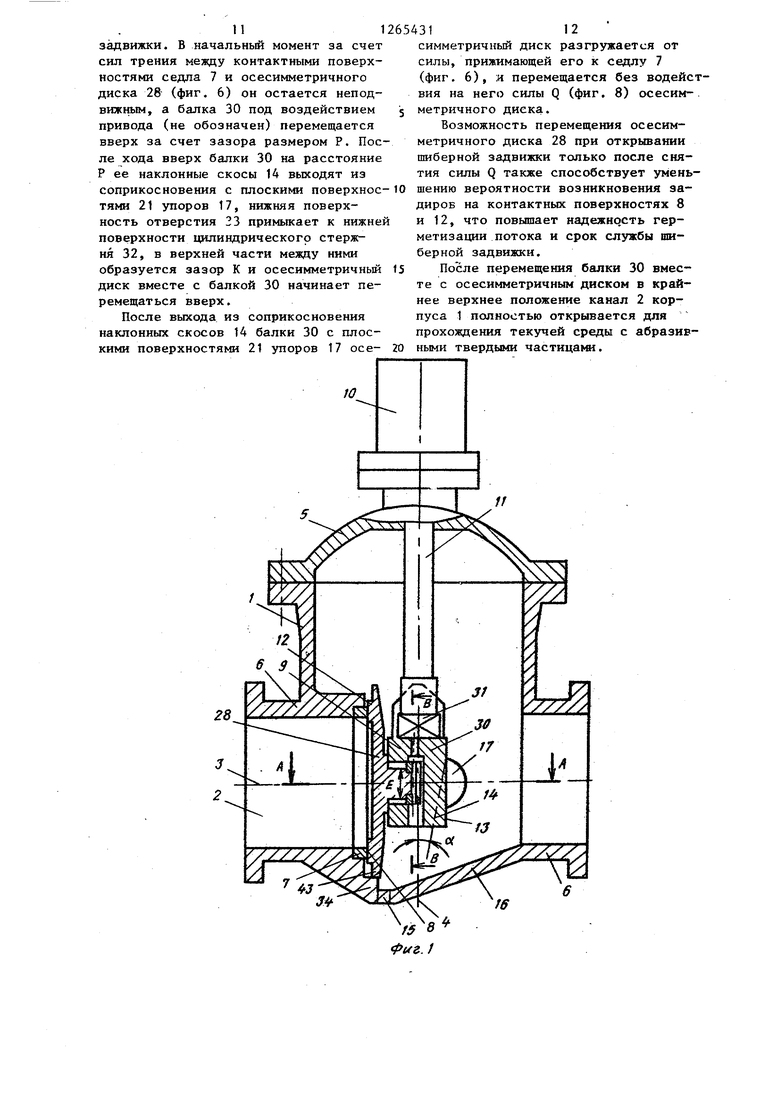

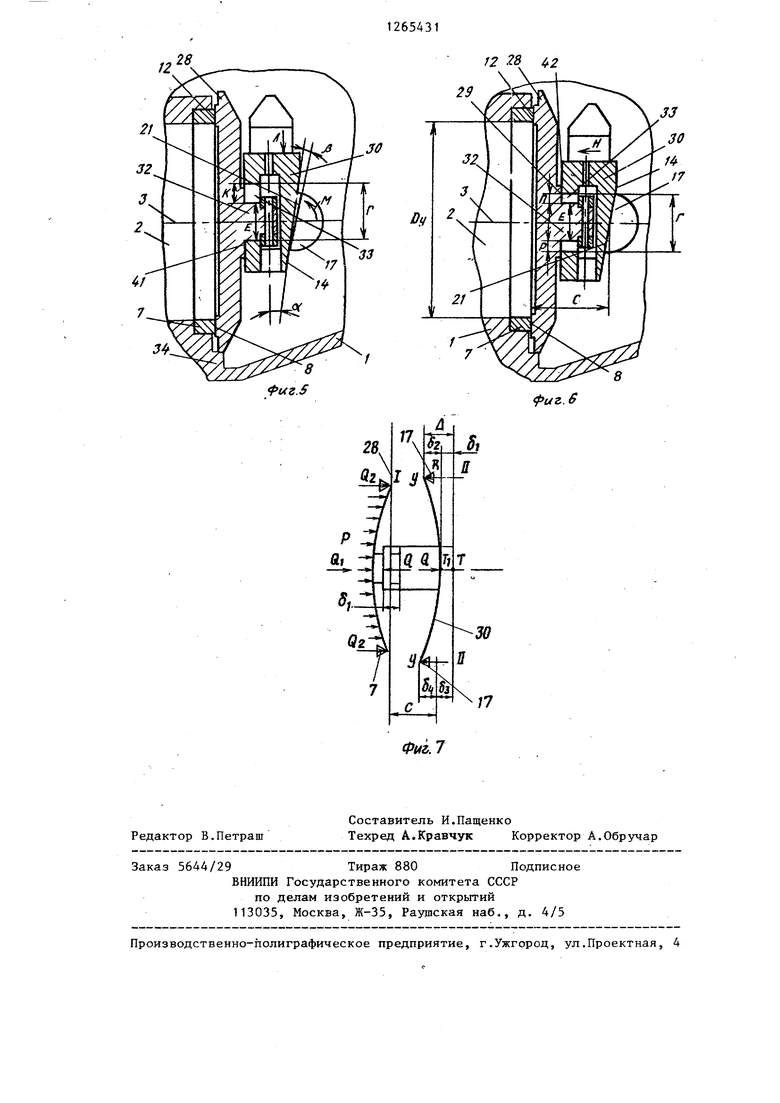

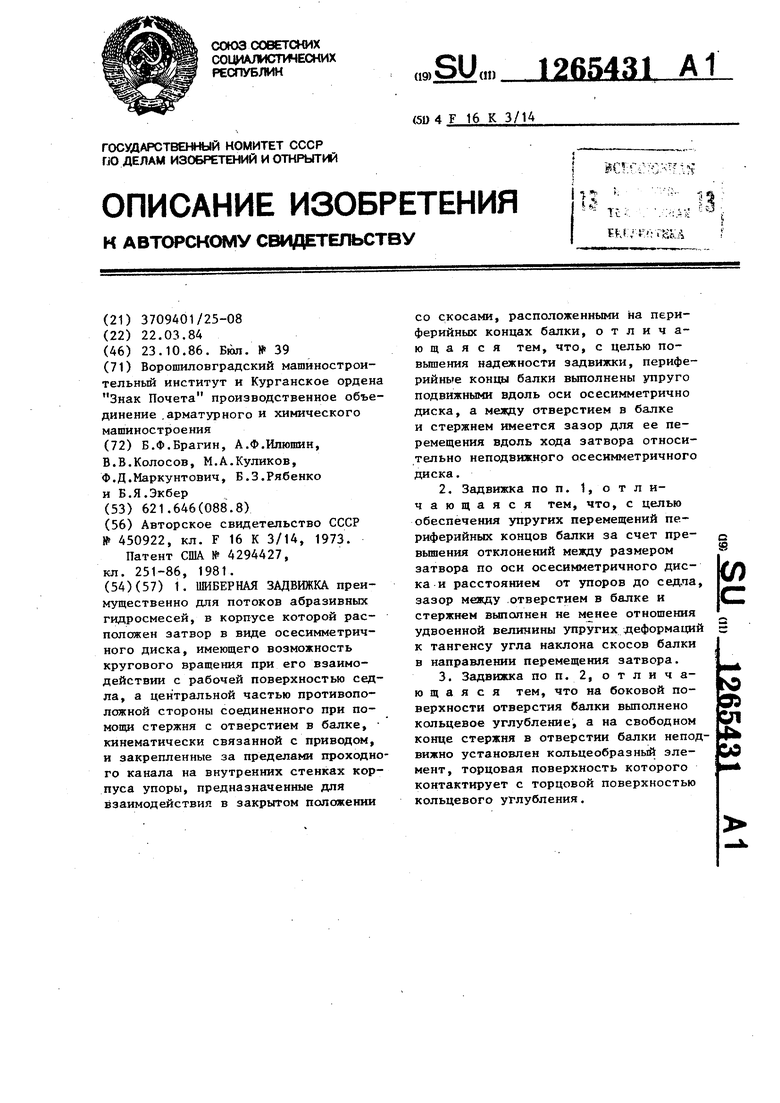

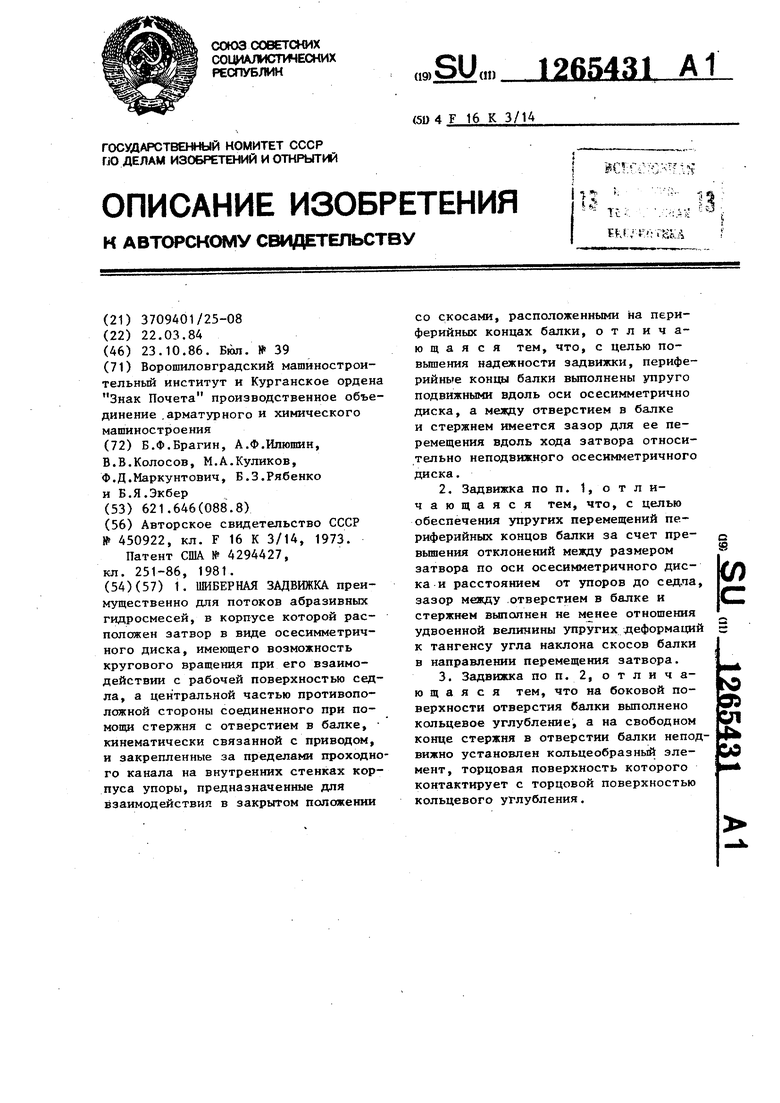

1 Изобретение относится к трубопроводной запорной api aType, а именно к шиберным задвижкам, и может исполь зоваться на трубопроводах, транспортирующих взвеси сыпучих абразивньш материалов, особенно пульпы, направление потоков которых через задвижку в процессе эксплуатации изменяется на противоположное. Цель изобретения повышение надежности задвижки за счет обеспечения центрального прижатия контактной поверхности задвижки без образования местного зазора с контактной поверхностью седла при любом направлении давления среды с возможностью автоматической компенсации отклонений расстояния между поверхностью седла, обращенной в сторону затвора, и прилегающими к скосам затвора наклонными поверхностями упоров, а также устранения взаимного скольже1шя контактных поверхностей затвора и седла во время их прижатиянаклонными поверхностями упоров. На фиг. 1 схематически изображена шиберная задвижкаj на фиг, 2 - сечение А-А на фиг. 1} на фиг. 3 сечение Б-Б на фиг, 2; на фиг. 4 сечение В-В на фиг. 1; на фиг. 5 схема положения деталей затвора, разрез, в начальньй период его взаимодействия с упорами при закрывании шиберной задвижки; на фиг. 6 - то же при полном закрытии шиберной задвижки; на фиг. 7 - схема нагрузок и деформаций осесимметричного диска и . балки. Шиберная задвижка корпус 1 (фиг. в котором выполнен канал 2 для прох да через него текучей среды с твердыми частицами, в данном случае пул Ъы. Канал 2 простирается в корпусе по продольной оси 3. Корпус 1 по вы соте имеет форму цилиндра с осью 4, перпендикулярной продольной оси 3, Сверху к фланцу корпуса 1 прикрепле на фланцем крышка 5, стык между кот рьми уплотнен. По продольной оси 3 канала 2 к корпусу 1 примыкают цилиндрические патрубки 6, вьшолненные за одно целое с корпусом 1 . Патрубки 6 предна: начены для присоединения к трубопро воду (не показан), йо которому про ходит пульпа . Нижняя стенка корпуса 1 вблизи оси 4 имеет изогнутую форму. В кор1пусе 1, в гнезде, вьшолненном в выступающей внутрь его части, плотно установлено соосно с осью 3 седло 7, имеющее контактную поверхность 8. В корпусе 1 по оси 4 расположен затвор 9, который в верхней части кинематически соединен с приводом 10 любой известной конструкции посредством штока 11, проходящего через отверстие крьш1ки 5 по оси 4. Поверхность затвора 9, обращенная к седлу 7, имеет кольцеобразньш выступ 12, образующий контактную поверхность затвора 9, предназначенную для плотного прилегания к контактной поверхности 8 седла 7. На поверхности 13 затвора 9, противоположной его контактной поверхности, на ее переферийных концах за пределами проходного канала имеются скосы 14, которые образуют по направлению перемещения шибера в закрытое положение острьм угол л с вертикальной плоскостью, перпендикулярной оси 3. На фиг. 1 скос 14 показан пунктирной линией. Под затвором 9 внутренняя поверхность нижней части корпуса 1 вьтолнена с цилиндрическим участком 15, расположенным на некотором расстоянии от свободного конца затвора 9 в его закрытом положении и переходящим в конический участок 10, которьй соединяется с внутренней поверхностью правого (фиг. 1) патрубка 6. Благодаря наличию конического участка 16 корпуса 1 осевшие под затвором твердые частигу 1, содержащие в транспортируемой через шиберную задвижку среде, могут перемещаться под воздействием затвора 9 в правый (фиг. 1) патрубок 6, не препятствуя полному перекрытию канала 2 корпуса 1. В корпусе 1 имеются два упора 17 цилиндрической формы, предназначенные для взаимодействия со скосами 14 при закрытом положении затвора 9, Упоры 17 расположены на расстоянии один от другого со стороны скосов 14 затвора 9 на внутренних стенках корпуса 1 за пределами канала 2 не уровне его оси 3. Каждый упор 17 жестко прикреплен к стержню 18, установленному в корпусе 1 поперечно оси 3 и за. пределами канала 2 с возможностью ограниченного поворота относительно оси 19. При этом каждьй упор 17 примыкает к части торцовой

поверхности 20 стержня 18, обращенной к оси 3 канала 2.

Боковая поверхность 21 упора 17 выполнена в виде полуцилиндра, и его внешняя поверхность является продолжением части цилиндрической поверхности стержня 18. Боковая поверхность 21 упора 17, обращенная в затвору 9, выполнена плоской и наклонена к вертикальной плоскости, перпендикулярной оси 3 канала 2 также под острым углом OU (фиг. 1) .

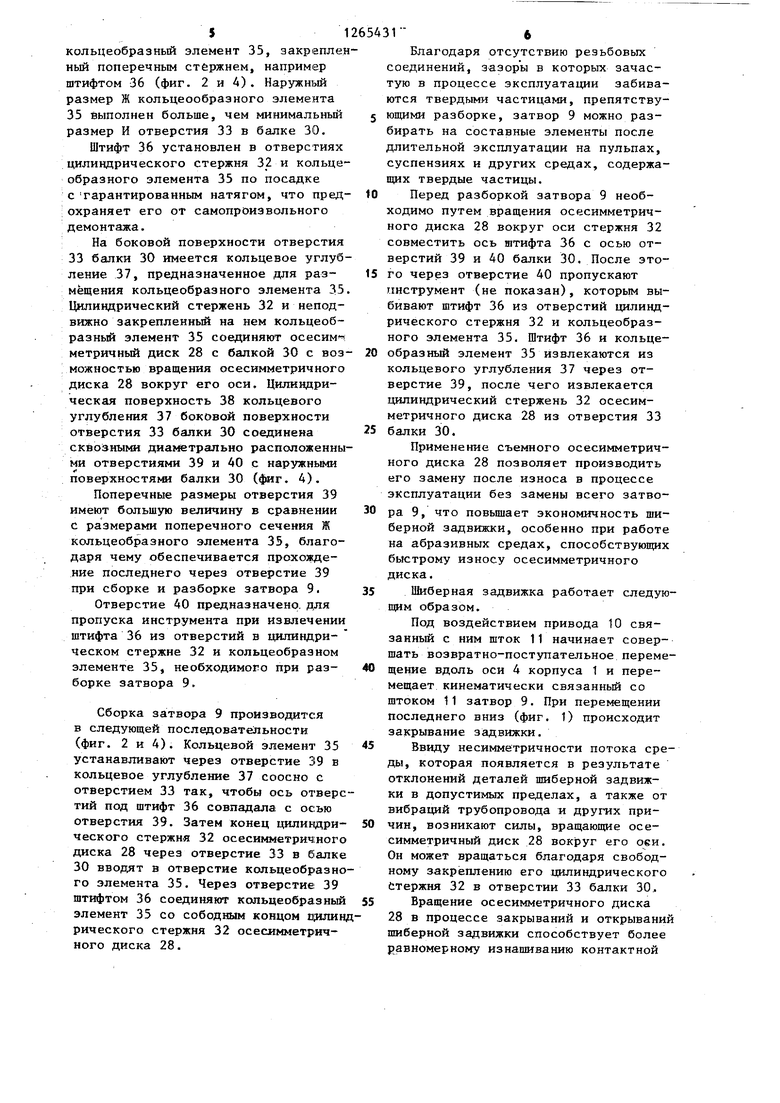

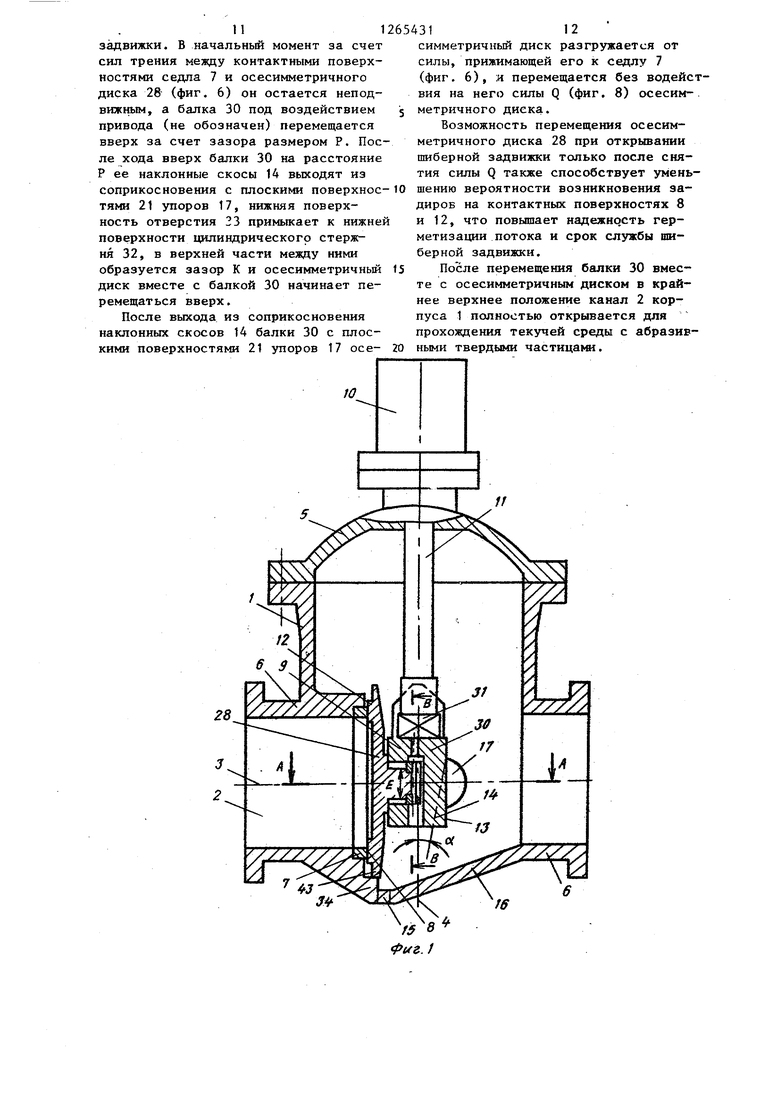

Наружная поверхность каждого стерж нЯ 18 сопрягается с поверхностью сквозного отверстия стенки корпуса 1, На конце, обращенном наружу корпуса, каждого стержня 18 имеется буртик 22, которьй препятствует перемещению стержня 18 вдоль оси 19 в сторону оси 3. От перемещения вдоль оси 19 в сто-20 и

рону, противоположную оси 3, каждый стержень 18 удерживается крышкой 23. Последняя прикреплена к корпусу 1 с помощью болтов 24 (фиг. 3).

В буртиках 22 каждого стержня 18 выполнены пазы 25, со стенками которых взаимодействуют концы штифтов 26 закрепленные неподвижно в отверстиях стенки корпуса 1. Между поверхностью каждого штифта 26 и поверхностью 27 каждого паза 25 имеются зазоры, в пр делах которых стержень 18 с закрепленным на нем упором 17 имеет возможность вращаться вокруг оси 19.

Штифты 26 фиксируют боковую поверхность 21, обращенную к затвору 9 упоров 17, жестко закрепленных на стержнях 18 под углами, равными углам наклона оС скосов 1А затвора 9, а свободное размещение концов штифтов 26 в пазах 25 буртиков 22 стержней Т8 позволяет поверхностям упоров 17 установиться по скосам 14 затвора 9, компенсируя отклонения от заданной величины угла оЬ наклона скосов 14, возможные при изготовлении затвора 9.

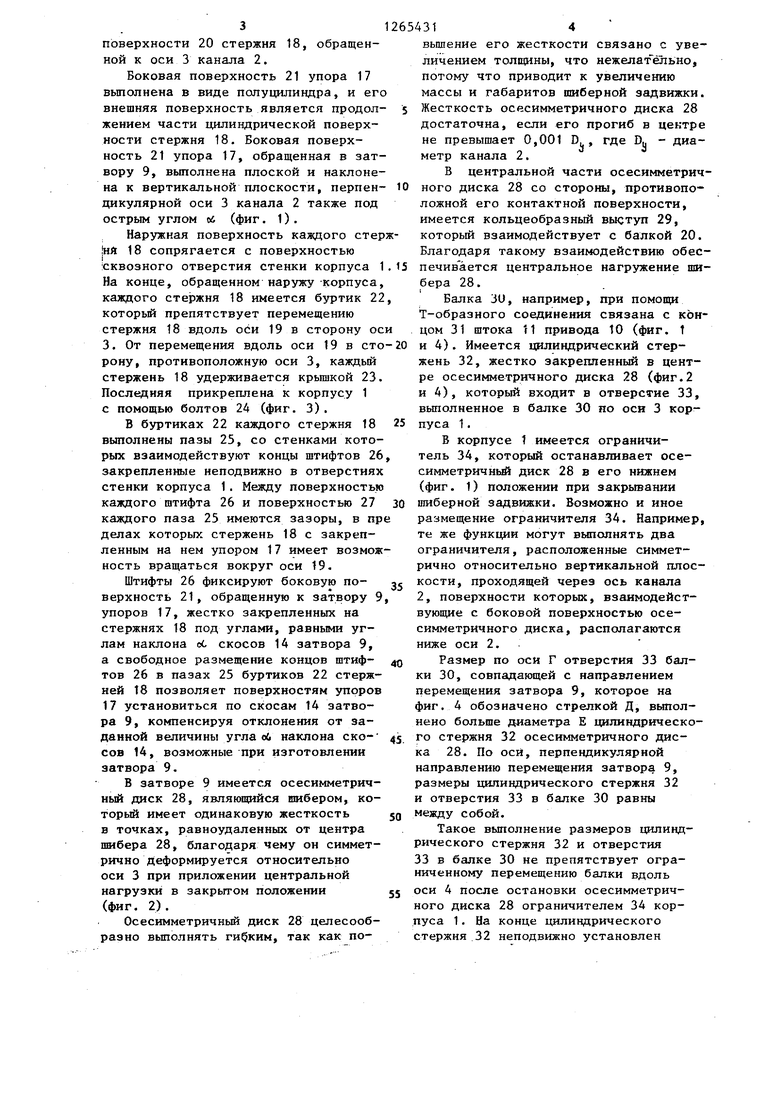

В затворе 9 имеется осесимметричный диск 28, являющийся шибером, который имеет одинаковую жесткость в точках, равноудаленных от центра шибера 28, благодаря чему он симметрично Деформируется относительно оси 3 при приложении центральной нагрузки в закрытом положении (фиг. 2).

Осесимметричный диск 28 целесообразно выполнять гибким, так как повьппение его жесткости связано с увеличением толщины, что нежелатёльно, потому что приводит к увеличению массы и габаритов шиберной задвижки. Жесткость осесимметричного диска 28 достаточна, если его прогиб в центре не превышает 0,001 D, , где D - диаметр канала 2.

В центральной части осесимметричного диска 28 со стороны, противоположной его контактной поверхности, имеется кольцеобразный выступ 29, который взаимодействует с балкой 20. Благодаря такому взаимодействию обеспечивается центральное нагружение шибера 28.

Балка 3U, например, при помощи Т-образного соединения связана с концом 31 штока г1 привода 10 (фиг. t

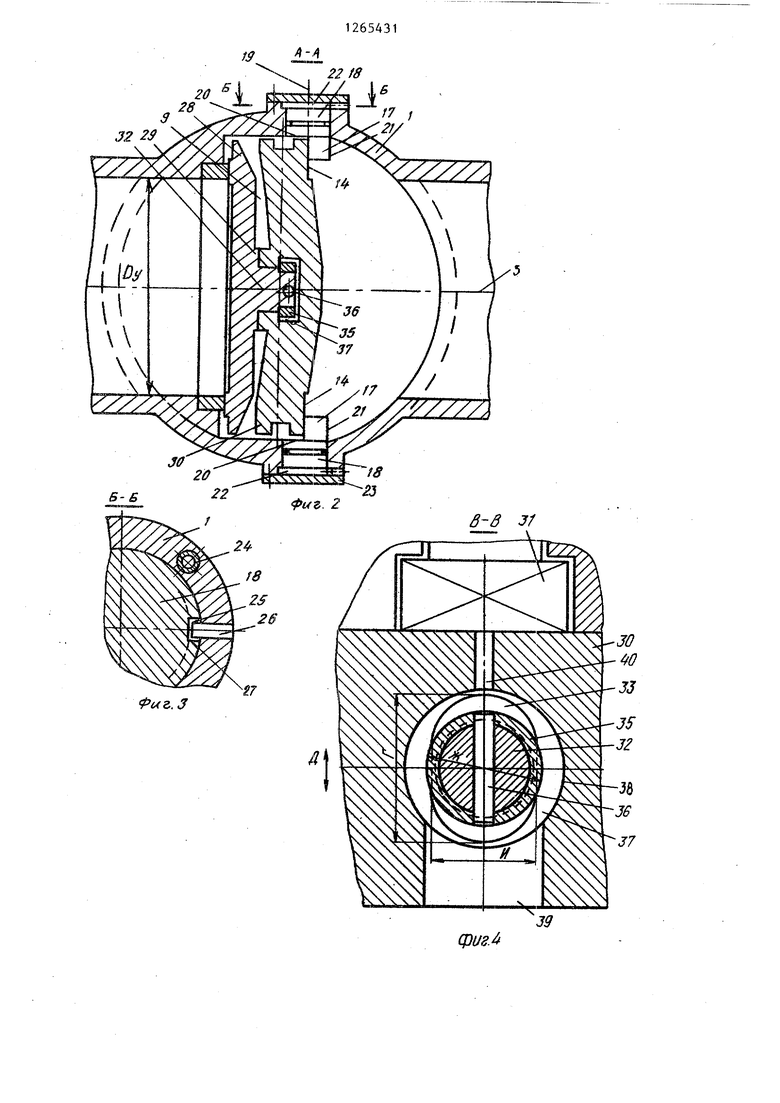

жень 32, жестко закрепленный в центре осесимметричного диска 28 (фиг.2 и 4), который входит в отверстие 33 выполненное в балке 30 но оси 3 корпуса 1,

В корпусе 1 имеется ограничитель 34, который останавливает осесимметричньй диск 28 в его нижнем (фиг. 1) положении при закрывании шиберной задвижки. Возможно и иное размещение ограничителя 34. Например те же функции могут выполнять два ограничителя, расположенные симметрично относительно вертикальной плоскости, проходящей через ось канала 2, поверхности которых, взаимодействующие с боковой поверхностью осесимметричного диска, располагаются ниже оси 2.

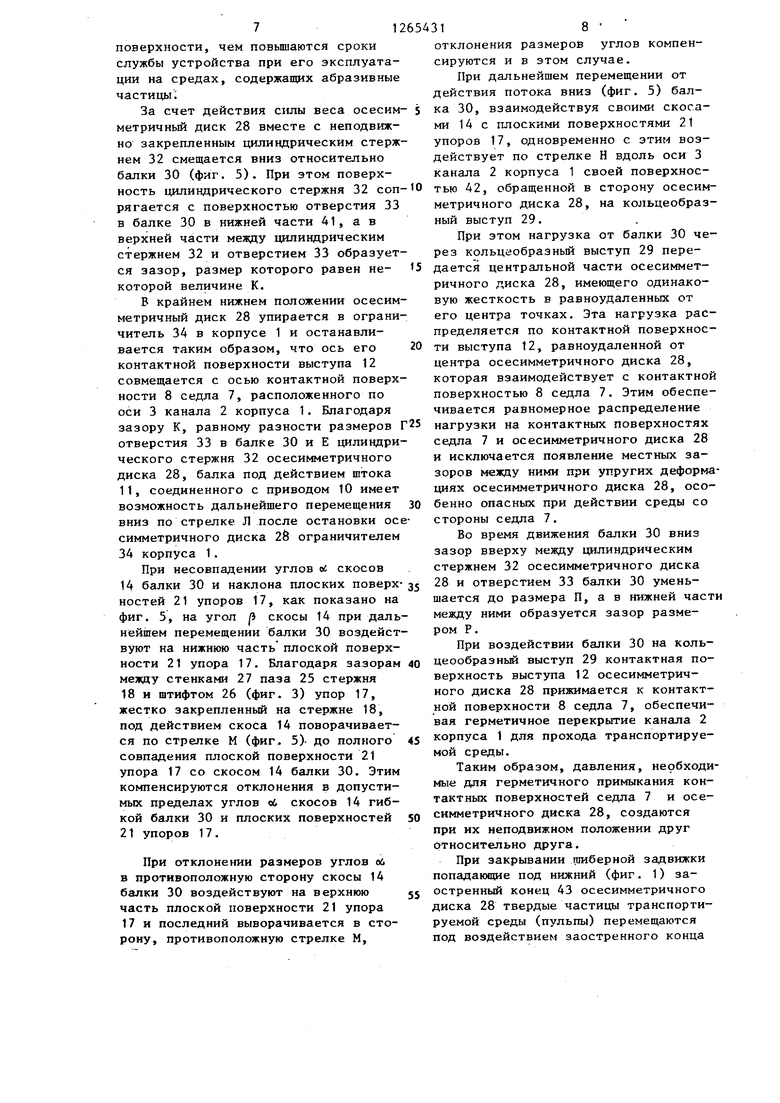

Размер по оси Г отверстия 33 балки 30, совпадающей с направлением перемещения затвора 9, которое на фиг, 4 обозначено стрелкой Д, выполнено больше диаметра Е цилиндрического стержня 32 осесимметричного диска 28. По оси, перпендикулярной направлению перемещения затвора 9, размеры цилиндрического стержня 32 и отверстия 33 в балке 30 равны между собой.

Такое выполнение размеров цилиндрического стержня 32 и отверстия 33 в балке 30 не препятствует ограниченному перемещению балки вдоль оси 4 после остановки осесимметричного диска 28 ограничителем 34 корпуса 1. На конце цилиндрического стержня 32 неподвижно установлен 4). Имеется цилиндрический стеркольцеобразный элемент 35, закреплен ный поперечным стержнем, например штифтом 36 (фиг. 2 и А). Наружный размер Ж кольцеообраэнего элемента 35 выполнен больше, чем минимальньй размер И отверстия 33 в балке 30, Штифт 36 установлен в отверстиях цилиндрического стержня 32 и кольцеобразного элемента 35 по посадке сгарантированным натягом, что пред охраняет его от самопроизвольного демонтажа. На боковой поверхности отверстия 33 балки 30 имеется кольцевое углуб ление 37, предназначенное для размещения кольцеобразного элемента 35 Цилиндрический стержень 32 и неподвижно закрепленный на нем кольцеобразньй элемент 35 соединяют осесим метричный диск 28 с балкой 30 с воз можностью вращения осасимметричного диска 28 вокруг его оси. Цилиндрическая поверхность 38 кольцевого углубления 37 боковой поверхности отверстия 33 балки 30 соединена сквозными диаметрально расположенны ми отверстиями 39 и 40 с наружными поверкностяьш балки 30 (фиг, 4), Поперечные размеры отверстия 39 имеют большую величину в сравнении с размерами поперечного сечения Ж кольцеобразного элемента 35, благодаря чему обеспечивается прохождение последнего через отверстие 39 при сборке и разборке затвора 9, Отверстие 40 предназначено, ддя пропуска инструмента при извлечении штифта 36 из отверстий в цилиндрическом стержне 32 и кольцеобразном элементе 35, необходимого при разборке затвора 9. Сборка затвора 9 производится в следующей последовательности (фиг, 2 и 4), Кольцевой элемент 35 устанавливают через отверстие 39 в кольцевое углубление 37 соосно с отверстием 33 так, чтобы ось отверс тий под штифт 36 совпадала с осью отверстия 39, Затем конец цилиндрического стержня 32 осесимметричного диска 28 через отверстие 33 в балке 30 вводят в отверстие кольцеобразно го элемента 35, Через отверстие 39 штифтом 36 соединяют кольцеобразный элемент 35 со сободным концом цилин рического стержня 32 осесимметричного диска 28, Благодаря отсутствию резьбовых соединений, зазоры в которых зачастую в процессе эксплуатации забиваются твердыми частицами, препятствующими разборке, затвор 9 можно разбирать на составные элементы после длительной эксплуатации на пульпах, суспензиях и других средах, содержащих твердые частицы, Перед разборкой затвора 9 необходимо путем вращения осесимметричного диска 28 вокруг оси стержня 32 совместить ось штифта 36 с осью отверстий 39 и 40 балки 30, После этого через отверстие 40 пропускают инструмент (не показан), которь1м выбивают штифт 36 из отверстий цилиндрического стержня 32 и кольцеобразного элемента 35, Штифт 36 и кольцеобразный элемент 35 извлекаются из кольцевого углубления 37 через отверстие 39, после чего извлекается цилиндрический стержень 32 осесимметричного диска 28 из отверстия 33 балки 30, Применение съемного осесимметричного диска 28 позволяет производить его замену после износа в процессе эксплуатации без замены всего затвора 9, что повьш1ает экономичность шиберной задвижки, особенно при работе на абразивных средах, способствующих быстрому износу осесимметричного диска, Шиберная задвижка работает следующим образом. Под воздействием привода 10 связанный с ним шток 11 начинает совершать возвратно-поступательное перемещение вдоль оси 4 корпуса 1 и перемещает кинематически связанньй со штоком 11 затвор 9, При перемещении последнего вниз (фиг, 1) происходит закрывание задвижки, Ввиду несимметричности потока среды, которая появляется в результате отклонений деталей шиберной задвижки в допустимых пределах, а также от вибраций трубопровода и других причин, возникают силы, вращающие осесимметричный диск 28 вокруг его оеи, Он может вращаться благодаря свободному закреплению его цилиндрического Ьтержня 32 в отверстии 33 балки 30, Вращение осесимметричного диска 28 в процессе закрываний и открываний шиберной задвижки способствует более равномерному изнашиванию контактной поверхности, чем повьшаются сроки службы устройства при его эксплуатации на средах, содержащих абразивные частицы; За счет действия силы веса осесим- 5 метричный диск 28 вместе с неподвижно закрепленным цилиндрическим стержнем 32 смещается вниз относительно балки 30 (фиг. 5). При этом поверхность цилиндрического стержня 32 соп-О рягается с поверхностью отверстия 33 в балке 30 в нижней части 41, а в верхней части между цилиндрическим стержнем 32 и отверстием 33 образуется зазор, размер которого равен не- 5

которой величине К.

В крайнем нижнем положении осесимметричный диск 28 упирается в ограничитель 34 в корпусе 1 и останавливается таким образом, что ось его контактной поверхности выступа 12 совмещается с осью контактной поверхности 8 седла 7, расположенного по оси 3 канала 2 корпуса 1. Благодаря зазору К, равному разности размеров Г25

отверстия 33 в балке 30 и Е цилиндрического стержня 32 осесимметричного диска 28, балка под действием штока 11, соединенного с приводом 10 имеет возможность дальнейшего перемещения 30 вниз по стрелке Л после остановки осесимметричного диска 28 ограничителем 34 корпуса 1.

При несовпадении углов oi скосов 14 балки 30 и наклона плоских поверх ностей 21 упоров 17, как показано на фиг. 5, на угол р скосы 14 при даль нейшем перемещении балки 30 воздейст вуют на нижнюю часть плоской поверхности 21 упора 17. Благодаря зазорам между стенками 27 паза 25 стержня 18 и штифтом 26 (фиг. 3) упор 17, жестко закрепленный на стержне 18, под действием скоса 14 поворачивается по стрелке М (фиг. 5)- до полного совпадения плоской поверхности 21 упора 17 со скосом 14 балки 30. Этим компенсируются отклонения в допустимых пределах углов oi скосов 14 гибкой балки 30 и плоских поверхностей 21 упоров 17. При отклонении размеров углов й в противоположную сторону скосы 14 балки 30 воздействуют на верхнюю часть плоской поверхности 21 упора 17 и последний выворачивается в сторону, противоположную стрелке М, 1265

ричного диска 28, имеющего одинаковую жесткость в равноудаленных от его центра точках. Эта нагрузка распределяется по контактной поверхности выступа 12, равноудаленной от центра осесимметричного диска 28, которая взаимодействует с контактной поверхностью 8 седла 7. Этим обеспечивается равномерное распределение

седла 7 и осесимметричного диска 28 и исключается появление местных зазоров между ними при упругих деформациях осесимметричного диска 28, особенно опасных при действии среды со стороны седла 7.

Во время движения балки 30 вниз зазор вверху между цилиндрическим стержнем 32 осесимметричного диска 318 отклонения размеров углов компенсируются и в этом случае. При дальнейшем перемещении от действия потока вниз (фиг. 5) балка 30, взаимодействуя своими скосами 14 с плоскими поверхностями 21 упоров 17, одновременно с этим воздействует по стрелке Н вдоль оси 3 канала 2 корпуса 1 своей поверхностью 42, обращенной в сторону осесимметричного диска 28, на кольцеобразный выступ 29. При этом нагрузка от балки 30 через кольцеобразньм выступ 29 передается центральной части осесимметнагрузки на контактных поверхностях 28 и отверстием 33 балки 30 уменьшается до размера П, а в нижней части между ними образуется зазор размером Р. При воздействии балки 30 на кольдеообразньй выступ 29 контактная поверхность выступа 12 осесимметричного диска 28 прижимается к контактной поверхности 8 седла 7, обеспечивая герметичное перекрытие канала 2 корпуса 1 для прохода транспортируемой среды. Таким образом, давления, необходимые для герметичного примыкания контактных поверхностей седла 7 и осесимметричного диска 28, создаются при их неподвижном положении друг относительно друга. При закрывании гаиберной задвижки попадающие под нижний (фиг. 1) заостренный конец 43 осесимметричного диска 28 твердые частицы транспортируемой среды (пульпы) перемещаются под воздействием заостренного конца 9 43 по коническому участку 16 корпуса 1 в правый патрубок 6, не препятству перемещению затвора 9. Создание необходимой нагрузки при неподвижном осесимметричном диске 28 уменьшает вероятность возникновения задиров на контактных поверхностях седла 7 и осесимметричного диска 28, что повьшает надежность и сроки служ бы шиберной задвижки. При изготовлении возможны отклоне ния величины расстояния С, равного сумме толщин осесимметричного диска 28 и балки 30, с таким же расстоянием от контактной поверхности 8 седла 7 до плоских поверхностей 21 упоров 17 (фиг. 6), что может приводить к разгерметизации стыка между контактными поверхностями, особенно при дей ствии давления среды на осесимметрич ный диск 28 со стороны седла 7. Это устраняется за счет гибкости осесимметричного диска 28 и балки 30. При этом толщина осесимметричного диска вьшолняется такой, чтобы его прогиб 8| в центре от суммарного усилия Q, равного усилию Q, от давления Р среды и реакции Q седла 7 (фиг. 7), равной усилию, необходимому дгея создания гарантированной герметичности в плоскости соприкосновения контактных поверхностей седла 7 и диска 28 (фиг. 6), не превышал S, ;; 0,001 D,. На фиг. 7 положение упругой линии осесимметричного диска 28 до его деформации показано тонкой линией (I-I), а после деформации - толстой контурной кривой линией. При этом центральная точка Т балки 30 под действием реакций R упоров перемещается влево в точку Т, на расстояние 8i , а прогиб 2 в центре балки 30 S, Л - S, . Балка должна работать в зоне упругих деформаций при нагруке Q Q + Qj(. Это требование определяется соблкадением зависимостиО Ь Уi-I К, где I - момент Инерции поперечного сечения в середине балки 30 К, - коэффициент, учитывающий переменное сечение по длине балки 30; f - расстояние между упорами 17, Е - модуль продольной упругости. 31 Первоначальное положение упругой линии балки 30 обозначено II-II и показано тонкой линией, а после деформации - толстой контурной кривой линией. Размер Л представляет собой сумму отклонений размера С, равную S + S °) отклонение размера С затвора 9 S,, - отклонение расстояния С от седла 7 до упоров 17. С целью повышения надежности герметизации стыка между контактными поверхностями (фиг. 1) целесообразно, чтобы назначаемые экономически обоснованные максимальные отклонения О, и S размера С были симметричными, 0 увеличивало бы размер С, причем а 8 уменьшало, а их сумма не превьшала бы суммарнзю деформацию затвора, равную 0| + S, , fa. и I 1 Благодаря деформациям балки 30 и осесимметричного диска 28 компенсируются отклонения в размерах деталей шиберной задвижки, возможные при их изготовлении. Перемещение середины скосов 14 балки 30 из положения II-II в точки У от воздействия упоров 17 возможно за счет перемещения вниз (фиг. 1) балки 30 благодаря зазору К. При максимальных отклонениях между размерами С затвора 9 и расстояния между седлом 7 и упорами 17 величина зазора К определяется величиной Д . При отсутствии отклонений размера С, т.е. при S - ц 0 зазор К следует увеличить еще на величину, пропорциональную 4 , в связи с увеличением пути балки 30 при ее перемещении относительно неподвиж«ого осесимиетричного диска 28. Таким образом, минимальное значение зазора между цилиндрическим стержнем 32 и отверстием 33 по его оси, совпадающей с. направлением перемещения затвора, должно быть 2й К При соблюдении такого соотношения величина перемещения балки 30 относительно неподвижного осесимметричного диска 28 будет достаточна для создания, гарантированной герметичности между контактными поверхностями и компенсации отклонений размеров деталей устройства. При перемещении затвора 9 (фиг. 1) вверх происходит открывание шиберной задвижки. В начальный момент за счет сил трения между контактными поверхностями седла 7 и осесимметричного диска 28 (фиг. 6) он остается неподвиж а 1м, а балка 30 под воздействием привода (не обозначен) перемещается вверх за счет зазора размером Р. Пос ле хода вверх балки 30 на расстояние Р ее наклонные скосы 14 выходят из соприкосновения с плоскими поверхнос тями 21 упоров 7, нижняя поверхность отверстия 33 примыкает к нижне поверхности цилиндрического стержня 32, в верхней части между ними образуется зазор К и осесимметричньш диск вместе с балкой 30 начинает перемещаться вверх. После выхода из соприкосновения наклонных скосов 14 балки 30 с плоскими поверхностями 21 упоров 17 осе10

tS В

ptte.1 симметричный диск разгружается от силы, прижимающей его к седлу 7 (фиг. 6), и перемещается без водействия на него силы Q (фиг. 8) осесимметричного диска. Возможность перемещения осесимметричного диска 28 при открывании пшберной задвижки только после снятия силы Q также способствует уменьшению вероятности возникновения задироБ на контактных поверхностях 8 и 12, что повышает надежность герметизации потока и срок службы шиберной задвижки. После перемещения балки 30 вместе с осесимметричным диском в крайнее верхнее положение канал 2 корпуса 1 полностью открывается для прохождения текучей среды с абразивными твердыми частицами. г

q}U8. /У JL-1 22 f8 . 1265431

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАДВИЖКА | 1990 |

|

RU2067239C1 |

| Шиберная задвижка | 1982 |

|

SU1180617A1 |

| Шиберный затвор | 1974 |

|

SU521422A1 |

| ЗАПОРНЫЙ КЛАПАН | 2013 |

|

RU2591757C1 |

| ШИБЕРНЫЙ ЗАТВОР | 1996 |

|

RU2106558C1 |

| Задвижка | 1984 |

|

SU1265432A1 |

| ПАРАЛЛЕЛЬНАЯ ЗАДВИЖКА | 1992 |

|

RU2037714C1 |

| ЗАКРЫВАЮЩЕЕ УСТРОЙСТВО | 2023 |

|

RU2809294C1 |

| ЗАДВИЖКА | 2006 |

|

RU2324096C1 |

| ШИБЕРНЫЙ ЗАТВОР | 1995 |

|

RU2127389C1 |

1. ШИБЕРНАЯ ЗАДВИЖКА преимущественно для потоков абразивных гидросмесей, в корпусе которой расположен затвор в виде осесимметричного диска, имеющего возможность кругового вращения при его взаимодействии с рабочей поверхностью седла, а центральной частью противоположной стороны соединенного при помощи стержня с отверстием в балке, кинематически связанной с приводом, и закрепленные за пределами проходного канала на внутренних стенках корпуса упоры, предназначенные для взаимодействия в закрытом положении со скосами, расположенными на периферийных концах балки, отличающаяся тем, что, с целью повышения надежности задвижки, периферийные концы балки выполнены упруго подвижными вдоль оси осесимметрично диска, а между отверстием в балке и стержнем имеется зазор для ее перемещения вдоль хода затвора относительно неподвижного осесимметричного диска. 2.Задвижка по п. 1, отличающаяся тем, что, с целью обеспечения упругих перемещений периферийных концов балки за счет преi вътения отклонений меязду размером Ш затвора по оси осесимметричного диска и расстоянием от упоров до седла, С зазор между отверстием в балке и стержнем выполнен не менее отношения удвоенной величины упругих деформаций к тангенсу угла наклона скосов балки в направлении перемещения затвора. 3.Задвижка по п.2, отличающаяся тем, что на боковой поверхности отверстия балки выполнено кольцевое углубление, а на свободном конце стержня в отверстии балки неподвижно установлен кольцеобразный элемент, торцовая поверхность которого контактирует с торцовой поверхностью кольцевого углубления.

| Шиберно-клиновой затвор | 1973 |

|

SU450922A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Патент США № 4294427, кл | |||

| Способ модулирования для радиотелефона | 1921 |

|

SU251A1 |

Авторы

Даты

1986-10-23—Публикация

1984-03-22—Подача