Изобретение относится к области арматуростроения и может быть использовано в запорных устройствах, транспортирующих водные суспензии абразивных материалов в виде пульп, а также другие загрязненные среды, изнашивающие детали затвора, которые требуется заменить в процессе эксплуатации.

Известна параллельная задвижка (Брагин Б.Ф. Трубопроводная арматура для абразивных гидросмесей. М. Машиностроение, 1981, с. 25, рис. 2), недостатками конструкции которой являются сложность и ненадежность в эксплуатации. Это обусловлено тем, что поджатие шибера к седлу в последний момент закрытия осуществляется за счет узла регулирования, снабженного скосами на шибере и контактирующего с ними плоскими поверхностями цилиндрических стержней, перемещение которых производится эксцентриковой втулкой. Фиксация же взаимного положения элементов данного устройства достигается посредством изготовления большого числа полостей и поверхностей сложной конфигурации.

Известна также параллельная (шиберная) задвижка, содержащая корпус, в проходном канале которого закреплено седло, а в боковой расточке расположена втулка, в которой эксцентрично размещен стержень, а в пазу бурта расточки установлено фиксирующее устройство, шибер с уплотнительной поверхностью и скосами.

Недостаток известной конструкции заключается в сложности выполнения взаимной ориентировки и фиксации элементов узла регулирования и ненадежности в эксплуатации из-за существования большого количества полостей и поверхностей, требующих сопряжения и взаимной ориентировки.

Предлагаемое техническое решение решает задачу упрощения выполнения взаимной ориентировки и фиксации элементов узла регулирования и повышения надежности в эксплуатации.

Для этого в параллельной задвижке, содержащей корпус, в проходном канале которого закреплено седло, а в боковой расточке расположена втулка, в которой эксцентрично размещен стержень, а в пазу бурта расточки установлено фиксирующее устройство, шибер с уплотнительной поверхностью и скосами, стержень снабжен буртом, а фиксирующее устройство выполнено в виде диаметрально расположенных на бурте с возможностью перемещения в пазах бурта расточки корпуса выступов, оси которых параллельны оси стержня. Кроме этого, паз бурта расточки корпуса, обращенный к днищу, имеет скос.

В предлагаемом техническом решении, представляющем из себя параллельную задвижку с односторонним уплотнением, запорным органом в виде плоского шибера со скосами на приливах, расположенных со стороны, противоположной уплотнительной поверхности, и упорами, установленными с возможностью поворота на фиксированный угол и перемещения в направлении седла корпуса, упоры выполнены в виде цилиндрических стержней, имеющих плоскую контактную поверхность и размещенных в эксцентриковых втулках. Стержни с одной стороны ограничены дном втулок, а с другой кольцевым выступом в цилиндрических расточках корпуса задвижки, в которых вращаются эксцентриковые втулки. Для обеспечения взаимного расположения плоских поверхностей стержней и скосов шибера при повороте эксцентриковой втулки на кольцевом бурте стержней установлены выступы, перемещающиеся в пазах расточки корпуса в пределах величины эксцентриситета. Один из пазов, обращенных к днищу, выполнен со скосом, служащим для вытеснения взвешенных частиц.

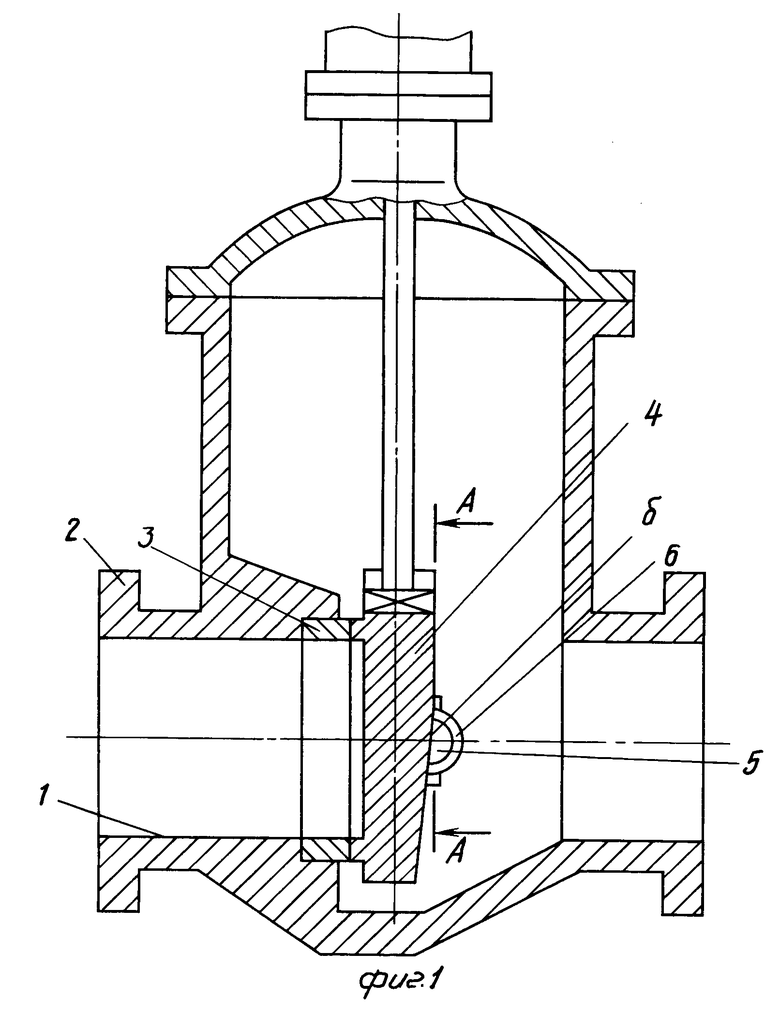

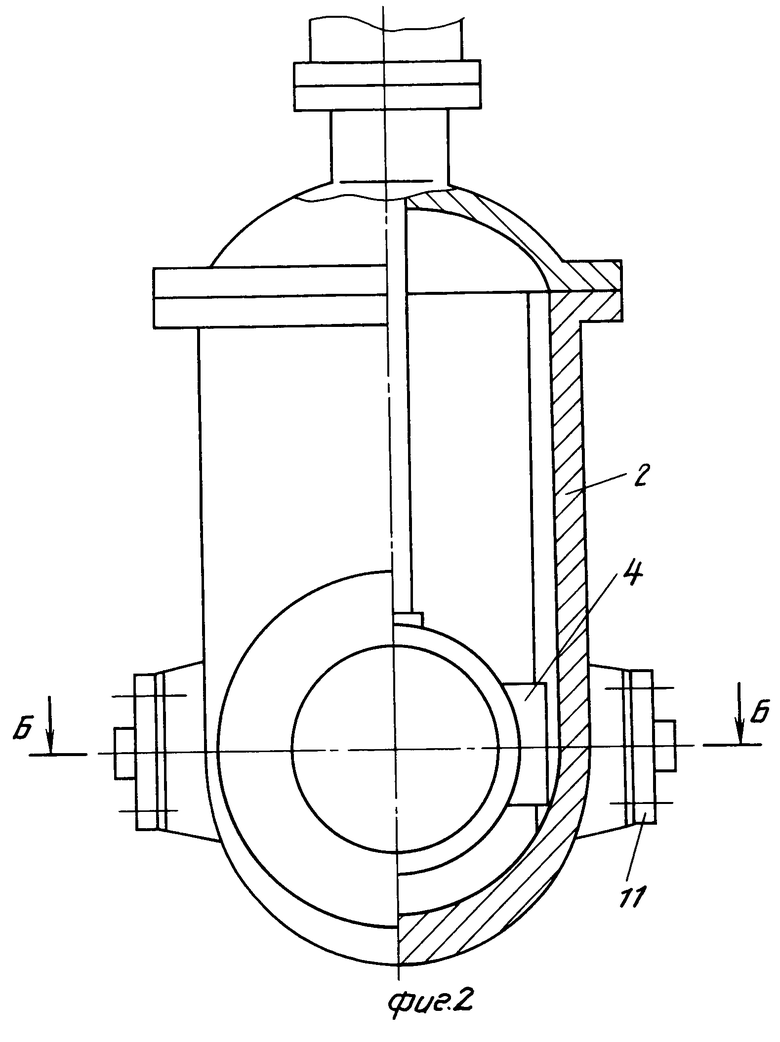

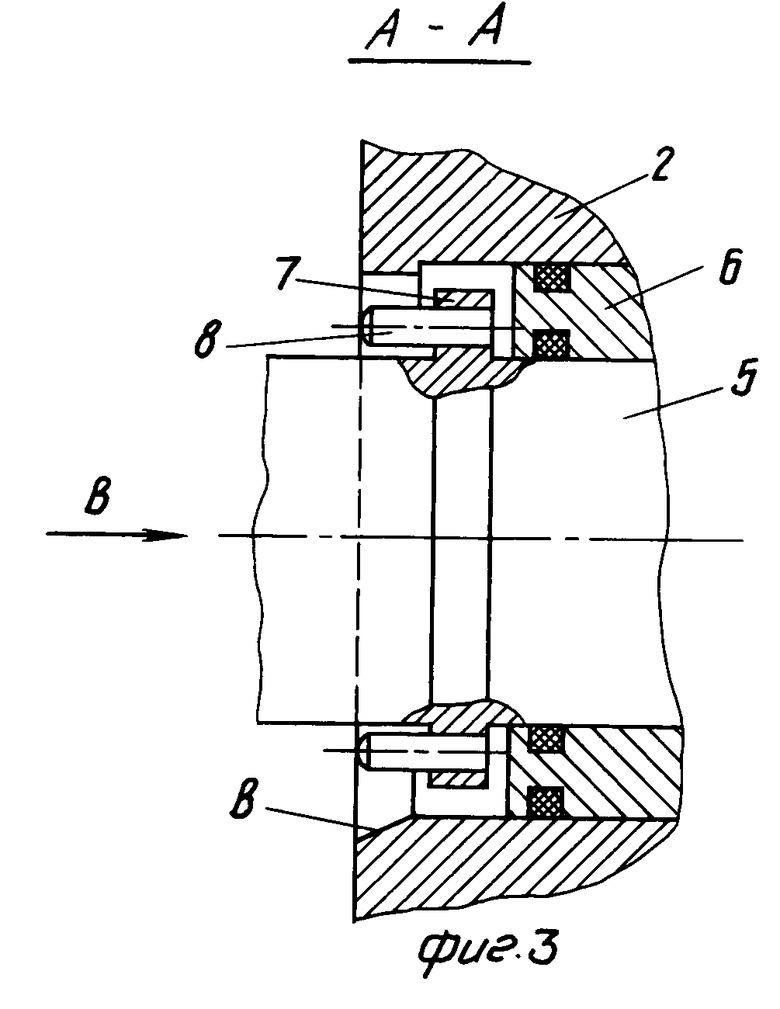

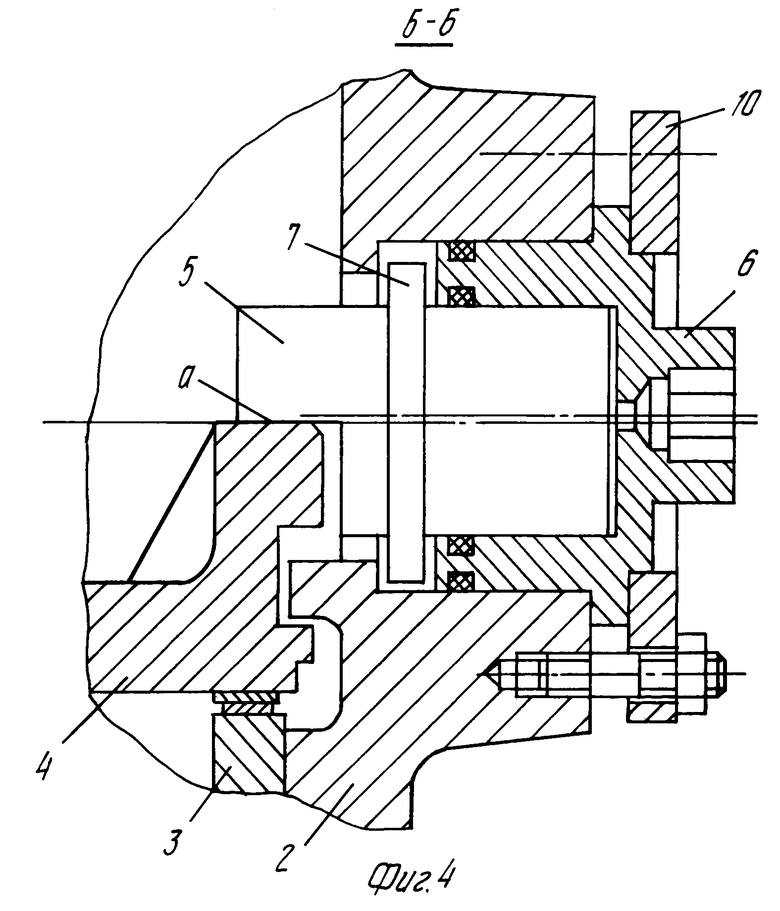

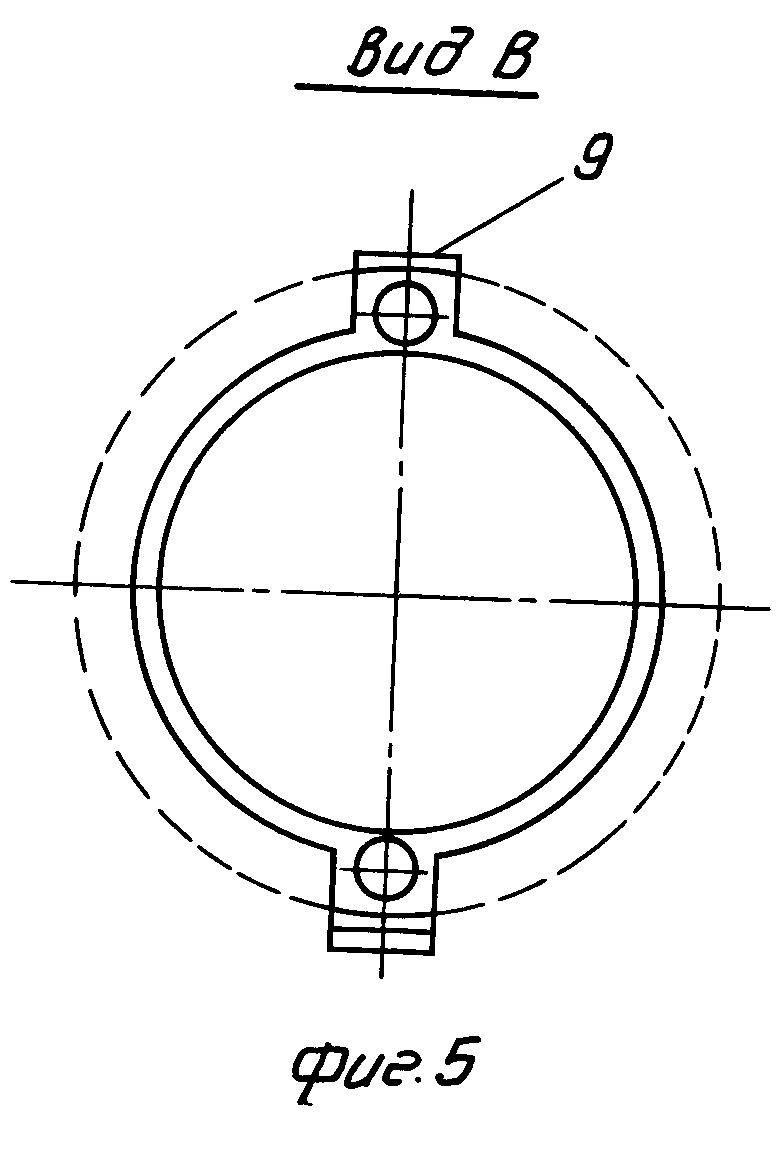

На фиг. 1 изображен продольный разрез параллельной задвижки с глухим шибером; на фиг. 2 взаимное расположение узла регулирования и шибера; на фиг. 3 разрез А-А на фиг. 1; на фиг. 4 разрез Б-Б на фиг. 2; на фиг. 5 вид по стрелке В на фиг. 3.

В проходном канале 1 корпуса 2 закреплено седло 3, контактирующее в закрытом положении задвижки с шибером 4, а последний своими скосами а с плоскими поверхностями б цилиндрических стержней 5, расположенных в отверстии эксцентриковых втулок 6.

Стержень 5 имеет кольцевой выступ 7, на котором диаметрально закреплены выступы 8, оси которых параллельны оси стержня. Выступы 8 контактируют с пазами 9 бурта 10 расточки корпуса 2. От продольного перемещения стержни 5 ограничены днищем втулки 6 и буртом 10 расточки корпуса. Последний в пазу, обращенном к днищу, имеет скос в, угол которого соответствует углу конца шибера, служащий для вытеснения взвешенных частиц. Эксцентриковая втулка 6 фиксируется в расточке корпуса 2 посредством нажимного фланца 11.

Задвижка работает следующим образом. При перемещении шибера 4 от узла управления задвижки вверх уплотнительная поверхность шибера выходит из контакта с уплотнительной поверхностью седла 3 и проходной канал 1 корпуса открывается для прохождения потока среды.

При перемещении шибера 4 вниз уплотнительная поверхность его входит в контакт с уплотнительной поверхностью седла 3. При этом скосы а шибера входят в контакт с обращенными к шиберу плоскими поверхностями б концов стержней 5. При этом происходит расклинивание шибера и седла и образуется герметичный контакт уплотнительных поверхностей.

При сборке задвижек в процессе изготовления либо при замене изношенных деталей в процессе эксплуатации возможно в силу отклонения размеров в пределах допусков на изготовление несовпадение по углу и линейному размеру между скосами шибера 4 и поверхностями стержней 5, а также возможен неплотный контакт уплотнительных поверхностей. Для обеспечения герметичного контакта седла 3 и шибера 4 с учетом данных отклонений необходимо ослабить крепление нажимного фланца 11 и, вращая ключом втулку 6 по часовой стрелке либо в противоположном направлении, обеспечить контакт уплотнительных поверхностей седла 3 и шибера 4 за счет изменения величины эксцентриситета и плотно прижать шибер к седлу посредством расклинивания скосов шибера и стержней. При этом выступы 8 не препятствуют перемещению стержня 5 при повороте эксцентриковой втулки 6 и в то же время в пределах паза 9 ограничивают поворот стержня, позволяя постоянно отслеживать взаимное расположение скосов а шибера 4 и поверхности б стержня 5. После этого необходимо жестко зафиксировать взаимное расположение элементов узла регулирования посредством затяжки крепежа нажимного фланца 11.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН | 1991 |

|

RU2028532C1 |

| ЭЛЕКТРОПРИВОД | 1990 |

|

RU2005946C1 |

| ЭЛЕКТРОПРИВОД | 1989 |

|

RU2005944C1 |

| КЛАПАН С ЭЛЕКТРОМАГНИТНЫМ ПРИВОДОМ | 1992 |

|

RU2030671C1 |

| МЕХАНИЧЕСКИЙ ДУБЛЕР ПНЕВМО- ИЛИ ГИДРОПРИВОДА | 1991 |

|

RU2011097C1 |

| ЭЛЕКТРОПРИВОД ДЛЯ АВТОМАТИЗИРОВАННОЙ АРМАТУРЫ | 1990 |

|

RU2005945C1 |

| ОБРАТНЫЙ КЛАПАН | 1991 |

|

RU2020349C1 |

| ЭЛЕКТРОМЕХАНИЧЕСКОЕ ВЗРЫВОЗАЩИЩЕННОЕ УСТРОЙСТВО ДЛЯ ЭЛЕКТРОПРИВОДА | 1992 |

|

RU2035081C1 |

| ОБРАТНЫЙ ПОВОРОТНЫЙ ЗАТВОР | 1990 |

|

RU2020350C1 |

| Самоуплотняющийся затвор клапана | 1991 |

|

SU1810696A1 |

Использование: в устройствах, транспортирующих водные суспензии абразивных материалов в виде пульп. Сущность изобретения: в проходном канале корпуса закреплено седло и размещен шибер с уплотнительной поверхностью и скосами. В боковых расточках корпуса расположены эксцентриковые втулки, в каждой из которых размещен стержень. На образующей поверхности каждой расточки выполнены диаметрально расположенные пазы, в которых размещено фиксирующее устройство. Каждый стержень выполнен с кольцевым выступом. Фиксирующее устройство выполнено в виде диаметрально расположенных на выступе с возможностью перемещения в пазах расточки пальцев, оси которых параллельны оси стержня. Пазы расточки корпуса со стороны, обращенной к днищу, выполнены со скосом. 1 з.п. ф-лы, 5 ил.

| Шиберная задвижка | 1982 |

|

SU1180617A1 |

Авторы

Даты

1995-06-19—Публикация

1992-04-09—Подача