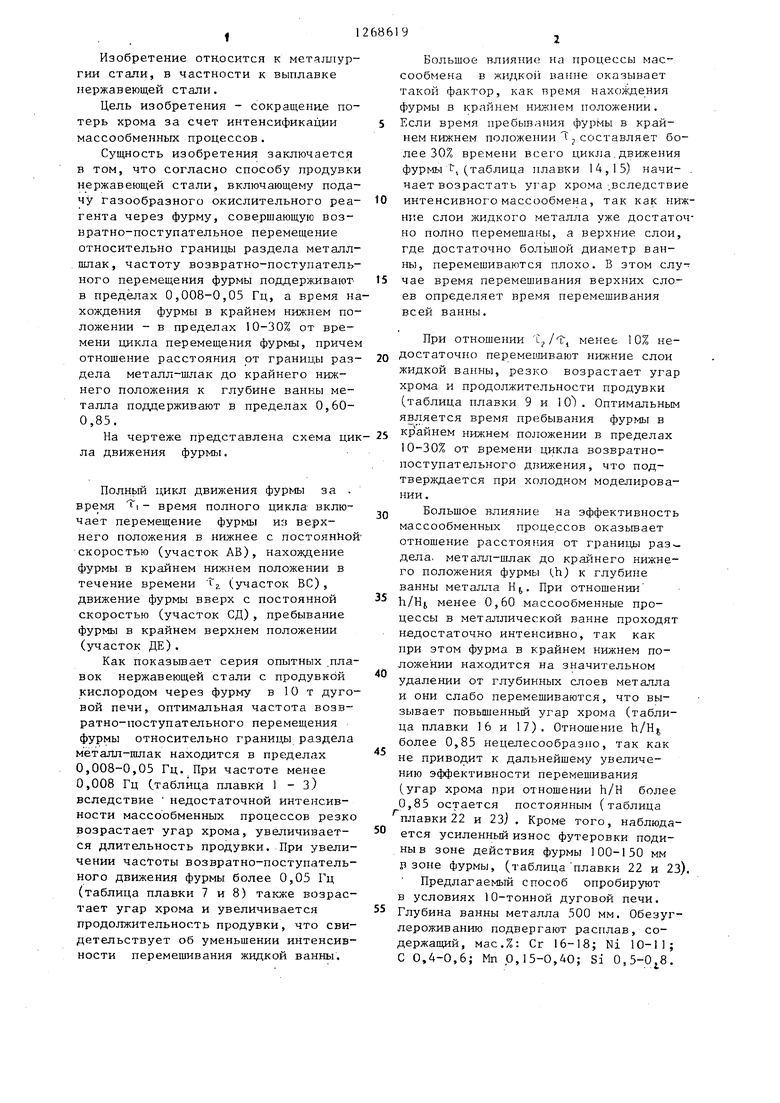

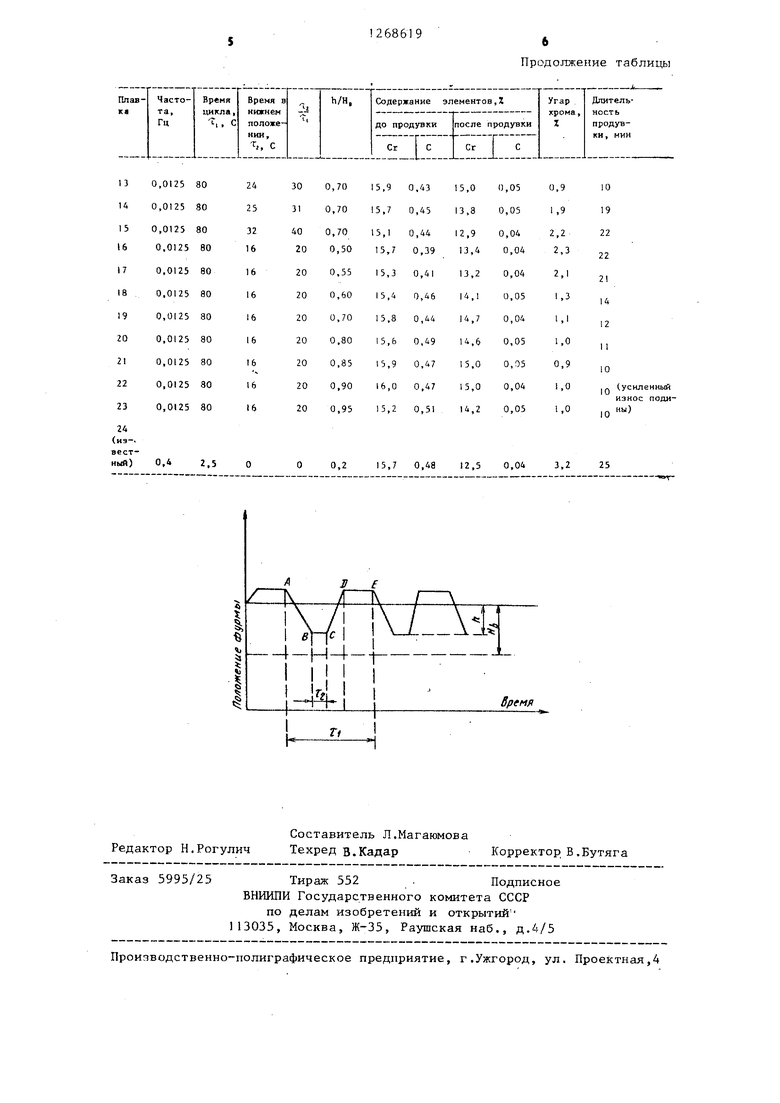

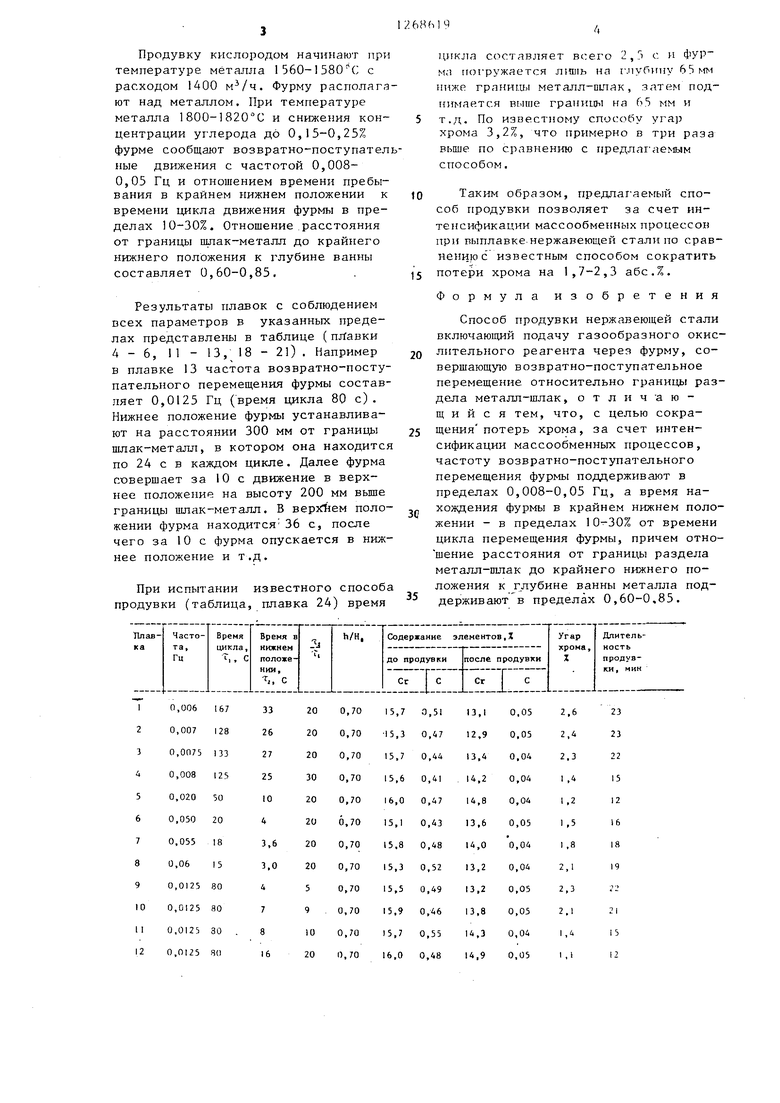

Изобретение относится к меташтургии стали, в частности к выплавке нержавеющей стали. Цель изобретения - сокращенне потерь хрома за счет интенсификации массообменных процессов. Сущность изобретения заключается в том, что согласно способу продувки нержавеющей стали, включающему подачу газообразного окислительного реагента через фурму, совершающую возвратно-поступательное перемещение относительно границы раздела металл. шлак, частоту возвратно-поступательного перемещения фурмы поддерживаютв пределах 0,008-0,05 Гц, а время н хождения фурмы в крайнем нижнем по ложении - в пределах 10-30% от времени цикла перемещения фурмы, приче отношение расстояния от границы раз дела металл-шлак до крайнего нижнего положения к глубине ванны металла поддерживают в пределах 0,600,85. На чертеже представлена схема ди ла движения фурмы. Полньш цикл движения фурмы за время полного цикла включает перемещение фурмы из верхнего положения в нижнее с постоянной скоростью (участок АВ), нахождение фурмы в крайнем нижнем положении в течение времени (участок ВС), движение фурмы вверх с постоянной скоростью (участок СД), пребывание фурмы в крайнем верхнем положении (участок ДЕ). Как показьшает серия опытных .пла вок нержавеющей стали с продувкой кислородом через фурму в 10 т дуго вой печи, оптимальная частота возвратно-поступательного перемещения фурмы относительно грани1Д; раздела металл-шлак находится в пределах 0,008-0,05 Гц. При частоте менее 0,008 Гц Стаблица плавки - З) вследствие недостаточной интенсивности массообменных процессов резко возрастает угар хрома, увеличивается длительность продувки. При увеличении частоты возвратно-поступательного движения фурмы более 0,05 Гц (таблица плавки 7 и 8) также возрастает угар хрома и увеличивается продолжительность продувки, что свидетельствует об уменьшении интенсивности перемешивания жидкой ванны. Большое влияние на процессы массообмена в жидкой ванне оказывает такой фактор, как время нахождения фурмы в крайнем нижнем положении. Если время пребывания фурмы в крайнем нижнем положении ТJсоставляет более 30% времени всего цикла,движения фурмы т-дтаблица плавки 14,15) начи- . нает возрастать угар хрома -.вследствие интенсивного массообмена, так как нижние слои жидкого металла уже достаточно полно перемешаны, а верхние слои, где достаточно большой диаметр ванны, перемешиваются плохо. В зтом случае время перемешивания верхних слоев определяет время перемешивания всей ванны. При отношении L,,/ менее 10% недостаточно перемешивают нижние слои жидкой ванны, резко возрастает угар хрома и продолжительности продувки (таблица плавки 9 и 10). Оптимальным является время пребывания фурмы в кр айнем нижнем положении в пределах 10-30% от времени цикла возвратнопоступательного движения, что подтверждается при холодном моделировании . Большое влияние на эффективность массообменных процессов оказьшает отношение расстояния от границы раздела, металл-шлак до крайнего нижнего положения фурмы (Ь.) к глубине ванны металла Н;,. При отношении h/H(, менее 0,60 массообменные процессы в металлической ванне проходят недостаточно интенсивно, так как нри этом фурма в крайнем нижнем положении находится на значительном удалении от глубинных слоев металла и они слабо перемешиваются, что вызывает повышенный угар хрома (таблица плавки 16 и 17). Отношение h/H более 0,85 нецелесообразно, так как не приводит к дальнейшему увеличению эффективности перемешивания (угар хрома при отношении h/H более 0,85 остается постоянным (таблица плавки 22 и 23J . Кроме того, наблюдается усиленный износ футеровки подины в зоне действия фурмы 100-150 мм р зоне фурмы, (таблицаплавки 22 и 23). Предлагаемый способ опробируют в условиях 10-тонной дуговой печи. Глубина ванны металла 500 мм. Обезуглероживанию подвергают расплав, содержащий, мас.%: Сг 16-18; Ni 10-11; С 0,4-0,6; Мп 0,15-0,40; Si 0,. Продувку кислородом начинают при температуре мётагша 1560-1580 С с расходом 1400 . Фурму располага ют над металлом. При температуре металла 1800-1820°С и снижения концентрации углерода до 0,15-0,25% фурме сообщают возвратно-поступател ные движения с частотой 0,0080,05 Гц и отношением времени пребывания в крайнем нижнем положении к времени цикла движения фурмы в пределах 10-30%. Отношение расстояния от границы пшак-металл до крайнего нижнего положения к глубине ванны составляет 0,60-0,85, Результаты плавок с соблюдением всех параметров в указанных пределах представлены в таблице (пЛавки 4-6, И - 13, 18 - 21) . Например в плавке 13 частота возвратно-поступательного перемещения фурмы составляет 0,0125 Гц (время цикла 80 с). Нижнее положение фурмы устанавливают на расстоянии 300 мм от границы шлак-металл, в котором она находится по 24 с в каждом цикле. Далее фурма совершает за 10 с движение в верхнее положение на высоту 200 мм выше границы шлак-металл. В верхнем положении фурма находится 36 с, после чего за 10 с фурма опускается в нижнее положение и т.д. При испытании известного способа продувки (таблица, плавка 24) время цикла составляет всего 2,3 с и фур МП гкмружается лиигь на глубину 65NfM im-KP. граниши металл-пшак, зaтe поднимается выше rpaHHujii на 65 мм и т.д. По известному способу yraj) хрома 3,2%, что примерно в три раза по сравнению с предлагаемым способом. Таким образом, предлагаемый способ продувки позволяет за счет интенсификации массообменных процессов при выплавке-нержавеющей стали по сравнению с известным способом сократить потери хрома на 1,7-2,3 абс.%. Формула изобретения Способ продувки нержавеющей стали включающий подачу газообразного окислительного реагента через фурму, совершающую возвратно-поступательное перемещение относительно гранигда раздела металл-шлак, отличающийся тем, что, с целью сокращения потерь хрома, за счет интенсификации массообменных процессов, частоту возвратно-поступательного перемещения фурмы поддерживают в пределах 0,008-0,05 Гц, а время нахождения фурмы в крайнем нижнем положении - в пределах 10-30% от времени цикла перемещения фурмы, причем отношение расстояния от границы раздела металл-шлак до крайнего нижнего положения к глубине ванны металла поддерживают в пределах 0,60-0,85.

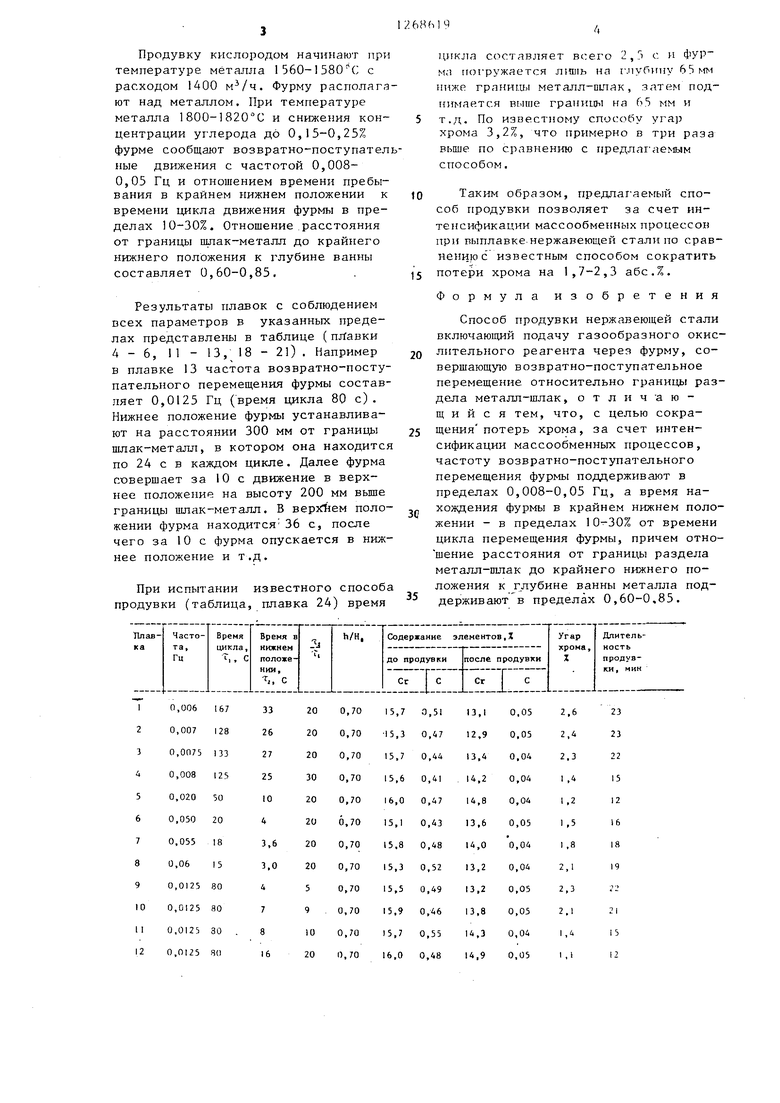

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки стали в мартеновской печи | 1983 |

|

SU1131905A1 |

| Способ выплавки низкоуглеродистой стали в конвертере | 1983 |

|

SU1134608A1 |

| Способ выплавки коррозионностойкой стали в дуговой печи | 1991 |

|

SU1782240A3 |

| Способ выплавки нержавеющей стали | 1979 |

|

SU834144A2 |

| Способ выплавки стали | 1990 |

|

SU1813100A3 |

| Способ выплавки нержавеющих сталей | 1977 |

|

SU651035A1 |

| АШг | 1973 |

|

SU371275A1 |

| Способ выплавки нержавеющей стали | 1981 |

|

SU968077A1 |

| СПОСОБ ПРОДУВКИ ВЫСОКОХРОМИСТЫХ СТАЛЕЙ | 2004 |

|

RU2268948C2 |

| Способ выплавки стали в конверторе | 1987 |

|

SU1504260A1 |

Изобретение относится к металлургии, в частности к выплавке нержавеющей стали. Цель изобретения сокращение потерь хрома за счет интенсификации массообменных процессов. Окислительный-реагент подают через фурму, совершающую возвратнопоступательное перемещение относи-, тельно границы металл-шлак. Частота перемещения фурмы 0,08-0,05 Гц, время нахождения в крайнем нижнем положении 10-30% от времени ци::ла перемещения. Отношение расстояния от ницы метапл-щлак до крайнего нижне(Л го положения к глубине ванны поддерживают в пределах 0,60-0,85. 1 ил. 1 табл.

| Способ выплавки нержавеющей стали | 1979 |

|

SU834144A2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ продувки легированногоРАСплАВА | 1979 |

|

SU810834A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| 1972 |

|

SU417482A1 | |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-11-07—Публикация

1985-06-19—Подача