(54) СПОСОБ ВЫПЛАВКИ НЕРЖАВЕЮЩЕЙ СТАЛИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки коррозионностойкой стали в дуговой печи | 1991 |

|

SU1782240A3 |

| Способ выплавки нержавеющей стали | 1980 |

|

SU1073291A1 |

| Способ продувки нержавеющей стали | 1985 |

|

SU1268619A1 |

| Способ выплавки нержавеющей стали | 1978 |

|

SU679632A2 |

| Способ выплавки никельсодержащихСТАлЕй и СплАВОВ | 1979 |

|

SU823433A1 |

| Способ выплавки ниобийсодержащей нержавеющей стали | 1980 |

|

SU945184A1 |

| Порошкообразная смесь для обезуглероживания | 1981 |

|

SU990831A1 |

| Способ получения нержавеющей стали | 1980 |

|

SU950780A1 |

| Способ обезуглероживания жидкой стали | 1974 |

|

SU490844A1 |

| Способ выплавки нержавеющих сталей | 1977 |

|

SU651035A1 |

1

Изобретение относится к метал ;ургии стали и может быть использовано при производстве нержавеющих сталей. .

По основному авт. св. № 533643 известен способ выплавки нержавеющих сталей, вклю чающий продувку металлической ванны смесью кислорода и aaota погружаемой в металлический расплав -фурмой. Фурму погружают ступенчато, т. е. при содержании углерода в металле 0,15 - 0,20 фурму погружают на глубину 20 -50 мм, .а при достижении содержания углерода в металле 0,001 -0,06 фурму погружают, в металлический расплав на глубину мм. Изве стный способ обеспечивает улучшение термодинамических условий протекания процессаСО.

Однако до.стижение улучшения термодинамических условий протекания процесса обезуглероживания, в частности снижения парциального давления окиси углерода, в известном способе представляет значительные трудности. В дуговйй печи это достигается, главным образом, путем улучшения кинетических условий протекания процесса обезуглероживания, т. е. улучшения перемешивания ванны. Ступенчатое погружение фурмы в расплав лишь частично решает вопрос улучшения перемешивания, а.следовательно, и интенсификации процесса, а также снижения угара легирующих элементов.

Цель изобретения интенсификация процесса обезуглероживания высоколегированного расплава и снижение потерь легирующих.

Указанная, цель достигается тем, что

0 в способе еыплавки нержавеющей стали фурму погружают в расплав под углом 20 70° к вертикали, придавая ей колебательное движение в вертикальной плоскости с амплитудой 20.-200 мм и частотой 1 -28 Гц. Известно, что на заключительной стадии

5 продувки начинай с концентрации углерода 0,15-0,20 скорость процесса обезуглероживания лимитируется переносом углерода и любое улучшение перемешивания расплава позволяет интенсифицировать процесс, сократить его длительность, а следовательно, и потери легирующих. В связи с этим необходимы технологические приемы, позволяющие улучшить перемешивание расплава в этот период.

Опыты, проводимые на моделях и действующих, агрегатах показывают, что перемешивание расплава улучшается за счет погружения фурмы под углом и ее колебательного движения. При погружении фурмы под углом менее 20°С наблюдается повышенный износ футеровки подины и откосов печи. Если угол погружения превышает 70°, то струя кислорода плохо внедряется в металл и, следовательно, перемешивание расплава ухудшается.

Максимальная амплитуда 200 мм ограничивается размерами отверстия в Своде. При увеличении амплитуды выше 200 мм отверстие в своде становится настолько большим, что ухудшается его стойкость и увеличиваются тепловые потери печи. Если фурма колеблется с амплитудой менее 20 мм, то улучшение. перемешивания настолько мало, что не приводит к сокращению длительности продувки и уменьшению- потерь легируюш1их.

Ду1я определения влияния частоты колебаний на характер перемешивания проведена серия лабораторных экспериментов. Уста.новлено, что улучшение перемешивания наблюдается при частоте колебаний от 1 до 28 Гц. Свыше 28 Гц не наблюдается дальнейшего улучшения перемешивания расплава.

Предлагаемый способ опробован иа 10тонных, печах ЭСПЦ-3 Челябинского металлургического завода и И)-тог(ной дуговой печи Златоустовского металлургического завода.

Пример. Проводят выплавку сталн Ст 08Х18Н10Т. По расплавлении сталь содержит, %: С 0,80; Сг 18,1; Ni 10,2. При температуре металла 1600°С начинают продувку кислородом. Фурма наклонена под углом 27°. При достижении концентрации углерода 0,18% фурму погружают в металл на 40 мм и придают ей колебательное движение с амплитудой 110 мм и частотой 10 Гц. Затем переходят на продувку к цел ородо-воздушной смесью (16 мин). Продувку заканчивают при содержании углерода 0,05/о. Содержание хрома 17,3%, Ni 10,35/о. В дальнейшем плавку ведут по известной технологии.

Потериметалла на этой плавке составляют 340 кг, потерн хрома - 70 кг, никеля - 30 кг,

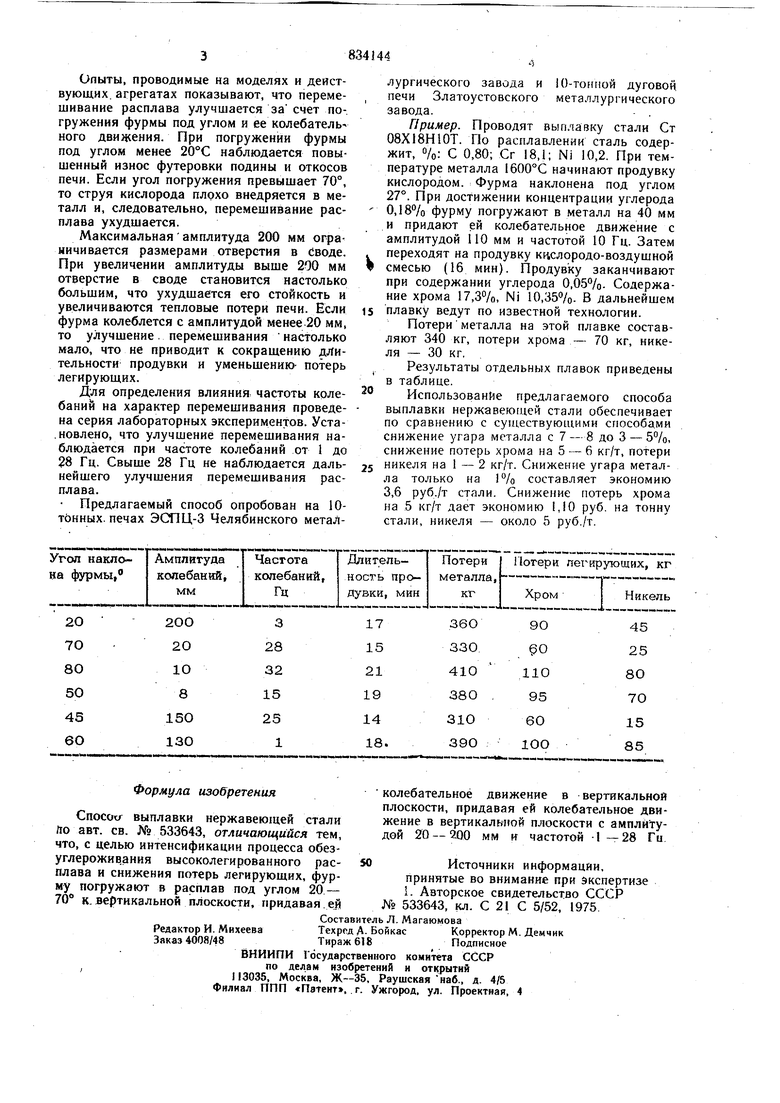

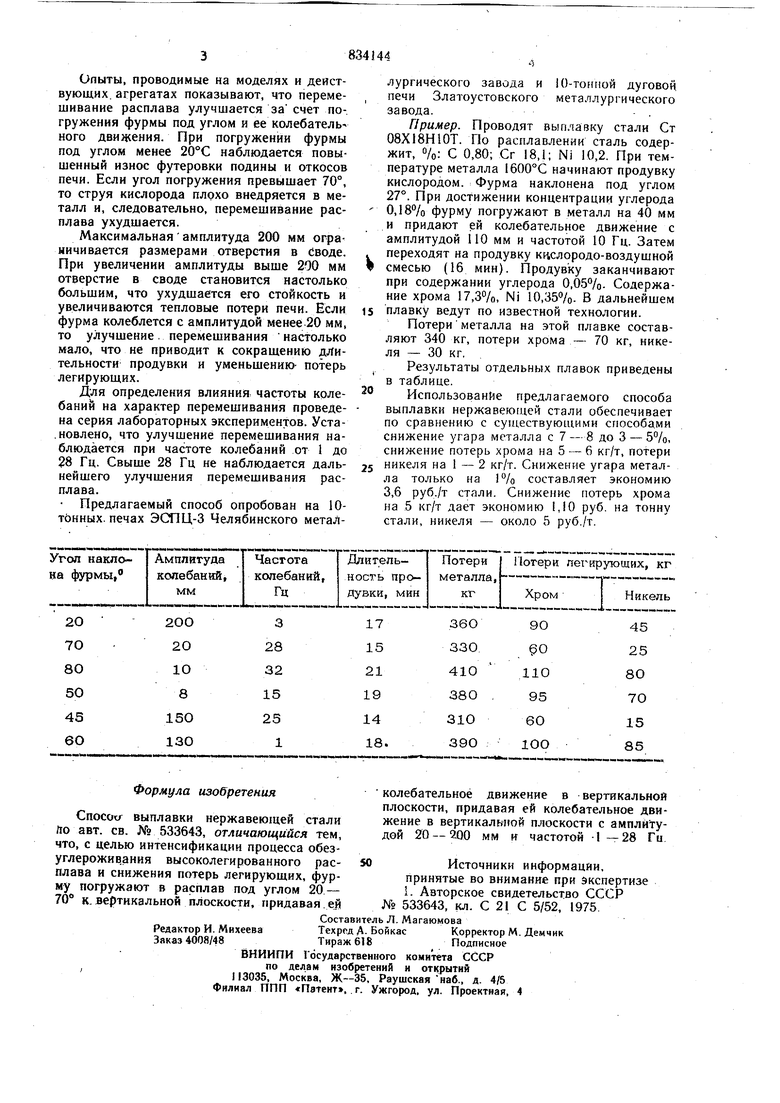

Результаты отдельных плавок приведены в таблице.

Использование предлагаемого способа выплавки нержавеющей стали обеспечивает по сравнению с суи1ествующи ти способами снижение угара металла с 7 - 8 до 3 - 5%, снижение потерь хрома на 5 - 6 кг/т, потери никеля на 1 - 2 кг/т. Снижение угара металла только на 1% составляет экономию 3,6 руб./т стали. Снижение потерь хрома на 5 кг/т лает экономию i,IO руб. на тонну стали, никеля - около 5 руб./т.

Авторы

Даты

1981-05-30—Публикация

1979-12-07—Подача