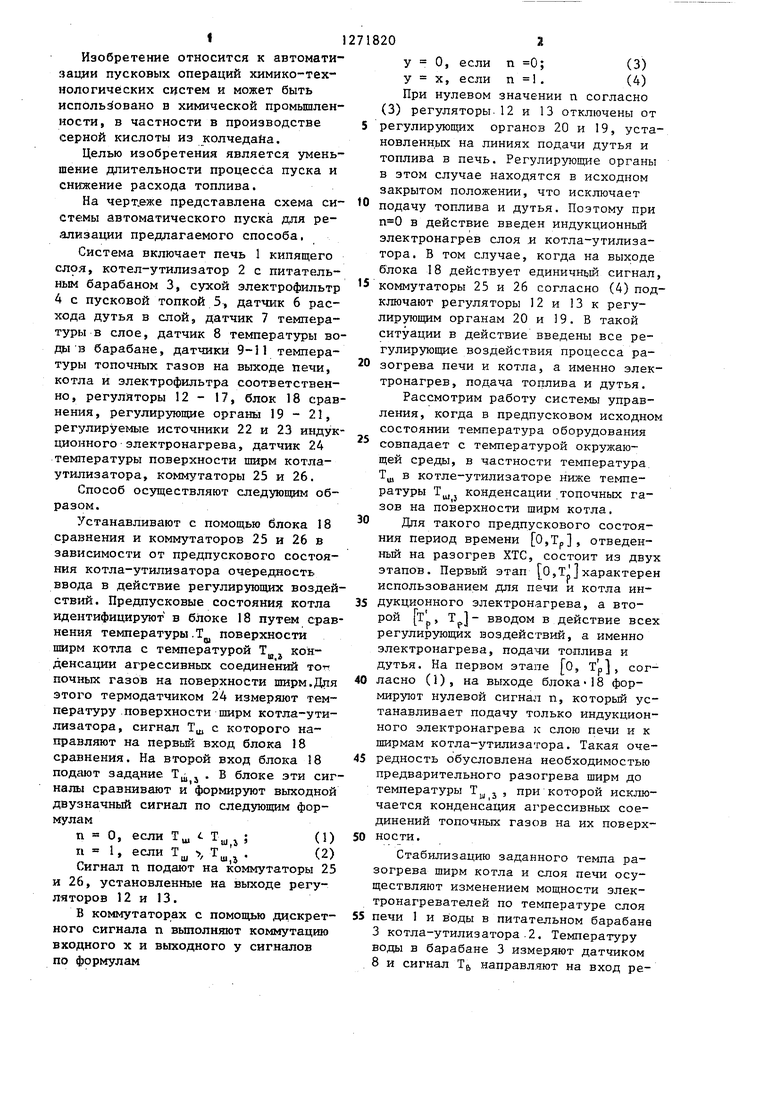

f Изобретение относится к автомати3aujiH пусковых операций химико-технологических систем и может быть использовано в химической промышленности, в частности в производстве серной кислоты из колчедайа. Целью изобретения является уменьшение длительности процесса пуска и снижение расхода топлива. На черт.еже представлена схема системы автоматического пуска для реализации предлагаемого способа, Система включает печь 1 кипящего слоя, котел-утилизатор 2 с питательным барабаном 3, сухой электрофильтр с пусковой топкой 5, датчик 6 расхода дутья в слой, датчик 7 температуры в слое, датчик 8 температуры во ды ja барабане, датчики 9-11 температуры топочных газов на выходе печи, котла и электрофильтра соответственно , регуляторы 12 - 17, блок 18 срав нения , регулирующие органы 19 - 21, регулируемые источники 22 и 23 индук ционного электронагрева, датчик 24 тем1тературы поверхности ширм котлаутилизатора, коммутаторы 25 и 26. Способ осуществляют следующим образом. Устанавливают с помощью блока 18 сравнения и коммутаторов 25 и 26 в зависимости от предпускового состояния котла-утилизатора очередность ввода в действие регулирующих воздей ствий. Предпусковые состояния котла идентифицируют в блоке 18 путем срав нения температуры. поверхности пвирм котла с температурой Т, конденсации агрессивных соединений тотг почных газов на поверхности ширм.Для этого термодатчиком 24 измеряют температуру .поверхности ширм котла-утилизатора, сигнал Т с которого направляют на первьй вход блока 18 сравнения. На второй вход блока 18 подсцот задание Т . В блоке эти сиг налы сравнивают и формируют выходной двузначный сигнал по следующим формуламп О, если Тц. t т J ; (1) п 1, если Т , . (2) Сигнал п подают на коммутаторы 25 и 26, установленные на выходе регуляторов 12 и 13. В коммутаторах с помощью дискретного сигнала п вьтолняют коммутацию входного X и выходного у сигналов по формулам 02 у О, если п 0; (3) у X, если п 1. (4) При нулевом значении п согласно (3) регуляторы.12 и 13 отключены от егулирующих органов 20 и 19, установленн.ых на линиях подачи дутья и топлива в печь. Регулирующие органы в этом случае находятся в исходном закрытом положении, что исключает подачу топлива и дутья. Поэтому при в действие введен индукционный электронагрев слоя я котла-утилизатора. В том случае, когда на выходе блока 18 действует единичный сигнал, коммутаторы 25 и 26 согласно (4) подключают регуляторы 12 и 13 к регулирующим органам 20 и 19. В такой ситуации в действие введены все регулирующие воздействия процесса разогрева печи и котла, а именно электронагрев, подача топлива и дутья. Рассмотрим работу системы управления, когда в предпусковом исходном состоянии температура оборудования совпадает с температурой окружающей среды, в частности температура в котле-утилизаторе ниже температуры Т конденсации топочных газов на поверхности ширм котла. Для такого предпускового состояния период времени 0,Тр, отведенный на разогрев ХТС, состоит из двух этапов. Первый этап 0,Т характерен использованием для печи и котла индукционного электронагрева, а второй т , Т - вводом в действие всех регулирующих воздействий, а именно электронагрева, подачи топлива и дутья. На первом этапе О, Тр, согласно (1), на выходе блока18 формируют нулевой сигнал п, который устанавливает подачу только индукционного электронагрева к слою печи и к ширмам котла-утилизатора. Такая очередность обусловлена необходимостью предварительного разогрева ширм до температуры Т j , при которой исключается конденса1щя агрессивных соединений топочных газов на их поверхнести. Стабилизацию заданного темпа разогрева ширм котла и слоя печи осуществляют изменением мощности электронагревателей по температуре слоя печи 1 и воды в питательном барабана 3 котла-утилизатора .2. Температуру воды в барабане 3 измеряют датчиком 8 и сигнал Tj, направл.я:ют на вход регулятора 15, на второй вход которо подают задание ) .Задание (t) формируют задатчиком по программе, которая установлена технологическим регламентом производства н пусковой период. В регуляторе 15 « Т,,зи сравнивают сигналы Т| личине рассогласования формируют, например, по ПИ-закону сигнал у , к торый направляют на индукционный электронагреватель 23, и изменяют тем самым количество тепла, подводи мого к ширмам котла. В результате и меняется температура ширм и воды, циркулирующей между барабаном и шир мами. Использование нового регулирующе го воздействия - индукционного элек тронагрева - позволяет выполнять ра зогрев ширм котла-утилизатора и исключить конденсацию на поверхности ширм агрессивных соединений, образующихся при сжигании топлива, а сл довательно, повысить надежность работы котла. Одновременно с разогревом котла стабилизируют заданный темп разогрева слоя печи. Для этого температуру слоя измеряют датчиком 7 и сиг нал Т направляют на вход регулятора 14, на второй вход Которого подают задание Т, (t) . Задание T,,(t устанавливает технологический регла мент производства, а формируют с по мощью задатчика. В регуляторе 14 сравнивают сигналы Т„ и Т„ и по ве С с.,у личине рассогласования формируют, например, по ПИ-закону сигнал у, который направляют на индукционный нагреватель 22 и изменяют тем самым количество тепла, подводимого к слою. Использование нового регулирующе го воздействия позволяет осуществит подвод тепла непосредственно внутрь слоя материала и выполнить разогрев только слоя при значительно лучших показателях использования тепла по сравнению с подачей топлива в печь, когда теплообмен осуществляется на поверхности слоя материала. В результате за счет лучших условий теплообмена (резко возрастает площадь контактирования материала слоя с новым источником тепла - нагретой индукцйонным нагревателем поверхностью испарительньпс пакетов) предлагаемый способ обеспечивает уменьшение по веколичества топлива, сжигаемого в надслоевом пространстве, что создает экономию и благоприятно отражается на состоянии футеровки и объеме выбрасываемых в атмосферу топочных газов. При достижении температуры Т ширм котла граничного значения Т.„. /„ (температура, при которой невозможна конденсация топочных газов на поверхности ширм котла) на выходе блока 18 согласно (2) формируют единичный сигнал п, с помощью которого вводят в действие остальные регулирующее воздействия процесса разогрева, а именно подают дутье и топливо в печь. С этого момента начинается второй этап т,Тр пуска ХТС. На этом этапе подачу дутья и топлива осуществляют по температуре топочных газов на выходе печи и котла следуюш м образом. Измеряют датчиком 9 температуру газов на выходе печи и сигнал Т правляют на вход регулятора 13. нал 1 сравнивают с заданием Т по величине рассогласования формируют, например, по ПИ-закону выходной сигнал у. , который подают на регулирующий орган 19 и изменяют тем самым подачу топлива в печь. Топливо, сгорая в надслоевом пространстве , осуществляет разогрев как самой печи, так и котла-утилизатора, а также электрофильтра. При этом заданный темп разогрева котла стабилизируют коррекцией подачи дутья по температуре газов на выходе котла. Для этого датчиком 10 измеряют температуру на выходе котла и сигнал Т с выхода датчика направляют на вход регулятора 16. Сигнал Т сравнивают с заданием Т (t), которое назначают в соответствии с программой разогрева ХТС. По величине сравнения сигнаов T|(t) и Tn,(t) формируют по пиакону сигнал направляют его а вход регулятора 12. На другой ход регулятора подают сигнал G т датчика 6 расхода дутья в печь. регуляторе 12 по сигналам Gq, и J формируют по пи-закону сигнал -, подают его на регулирующий оран 20 и тем самым устанавливают утье, соответствующее заданию G,j. оррекция дутья изменяет расход тоочных газов на выходе печи, а слеовательно и количество тепла, под5. , водимого к котлу-утилизатору, что и обеспечивает стабилизацию заданного темпа разогрева котла. Рассмотренная часть системы автоМс1тического управления вьшолняет ста билизацию заданного темпа разогрева печи и котлатутилизатора На этом этапе электронагрев является вспомогательным источником тепла с хорошими показателями использования тепла Поэтому подача электронагрева, в отличие от известного способа, уменьшает расход топлива и повьппает управляемость процесса. 5 аданный темп Тф, (t) разогрева электрофильтра 4 стабилизируют подачей топлива в топку 5 по температур газов на выходе фильтра. Однако подачу топлива корректируют по темпер туре газов на выходе котла. Для этого температуру на выходе электрофил тра измеряют датчиком 11, сигнал Т с которого направляют на вход регулятора 17. На другой вход регулятора подают сигнал Т, от датчика 10 температуры газов на выходе котла. регуляторе 17 сравнивают значения сигналов T«j, Т и по величин сравнения формируют по ПИ-закону вы ходной сигнал у , подают его на ре1улирующий орган 21 и изменяют пода чу топлива в току 5, а следовательно, и количество тепла, подаваемого в электрофильтр, что стабилизирует заданный темп разогрева. Задание Тф. (t) устанавливают согласно тех нологического регламента на пуск, а формируют с помощью задатчика. Использование коррекции подачи топлива в топку по температуре газон; на выходе котла повьшает качество регулирования разогрева элек трофильтра. Действительно, колебания температуры газов на выходе кот ла являются возмущениями для электрофильтра и вызывают нежелательные и длительные (электрофильтр обладает значительной инерционностью) переходные процессы. Использование, предлагаемой коррекции вносит упрел дающий сигнал, который исключает (полностью или частично) такие пере ходные процессы. На практике необходимо выполнить пуск ХТС также из состояний, когда температура котла-утилизатора превы шает температуру- Т , конденсации топочных газов. Реализация предла206аемого способа в этом случае аналоична второму этапу пуска рассмотенного примера. Здесь разогрев осуществляют, вводя в действие одновреенно все регулирующие воздействия. Разогрев требуется не только при выводе ХТС в заданное конечное состояние, но и в тех случаях, когда печь и котел-утилизатор выведены в горячий резерв, и необходимо стабилизировать температурное состояние аппаратов на, заданном уровне. В горячем резерве печь и котел находятся в запертом состоянии, т.е. отсечены по входным (дутье и топливо в слой) и выходному (топочные газы) потокам. В такой ситуации разогрев необходим для компенсации потерь тепла аппаратами в окруй :ующую среду, что и позволяет стабилизировать температурный режим печи и котла-утилизатора на заданном уровне и, как следствие, обеспечить последующий пуск всей ХТС за минимальное время и экономию топлива. В известном способе возможность стабилизации температурного режима печи и котла в горячем резерве исключена. В предлагаемом способе стабилизацию осуществляют подачей индукционного электронагрева к слою и ширмам котла по температуре слоя и воды в барабане котла. При этом программа заданий регуляторам здесь очевидны. Действительно, так как в этот период возможна подача только электронагрева, то задания Сд,з , Т„ , Tj, и , соответственно, регуляторам 12, 13, 16 и 17 подачи дутья и топлива нулевые,т.е. CA,i(t)0; T,,,(t)0;T,i(t)OnT,(t)0 (0 , где Т. - длительность пребывания ХТС в горячем резерве, а заДания Т.., и Т , соответственно, регулятором 14 и 15 подачи электронагререва устанавливают равными T(.,j (t). Т, и Т t)T; (где Т и Т -температура слоя и воды в барабане на момент остановки ХТС или назначаемые из опыта эксплуатации) . Регуляторы выполняют стабилизацию требуемого температурного режима оборудования, выведенного в горячий резерв, на интервале времени 0,Т . После завершения периода горячего резерва для вывода ХТС в заданное конечное состояние подают топливо в пусковую топку электрофильтра, а при

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом пуска агрегата обжига в блоке параллельных агрегатов | 1985 |

|

SU1274994A1 |

| Устройство для разогрева агрегата обжига | 1984 |

|

SU1224525A1 |

| Способ автоматического регулирования работы агрегата обжига серусодержащего сырья | 1981 |

|

SU981800A1 |

| Способ автоматического регулирования работы агрегата обжига серусодержащего сырья | 1981 |

|

SU1028596A2 |

| Способ автоматического разогрева агрегата обжига | 1983 |

|

SU1125039A1 |

| Способ автоматического контроля состояния теплообменной аппаратуры | 1985 |

|

SU1281509A1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 1992 |

|

RU2062949C1 |

| Способ автоматического управления процессом обжига в печи с кипящим слоем | 1985 |

|

SU1375929A1 |

| Система автоматического регулирования процесса горения силовой установки с активным котлом-утилизатором высокотемпературного кипящего слоя | 2018 |

|

RU2686238C1 |

| Способ автоматического управления процессом обжига в печи с кипящим слоем | 1985 |

|

SU1383071A1 |

| Способ автоматического разогрева агрегата обжига | 1983 |

|

SU1125039A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Производство серной кислоты | |||

| Те нический проект | |||

| - М.: Гипрохим, 1975, 4.4. | |||

Авторы

Даты

1986-11-23—Публикация

1985-05-22—Подача