ГС

со о

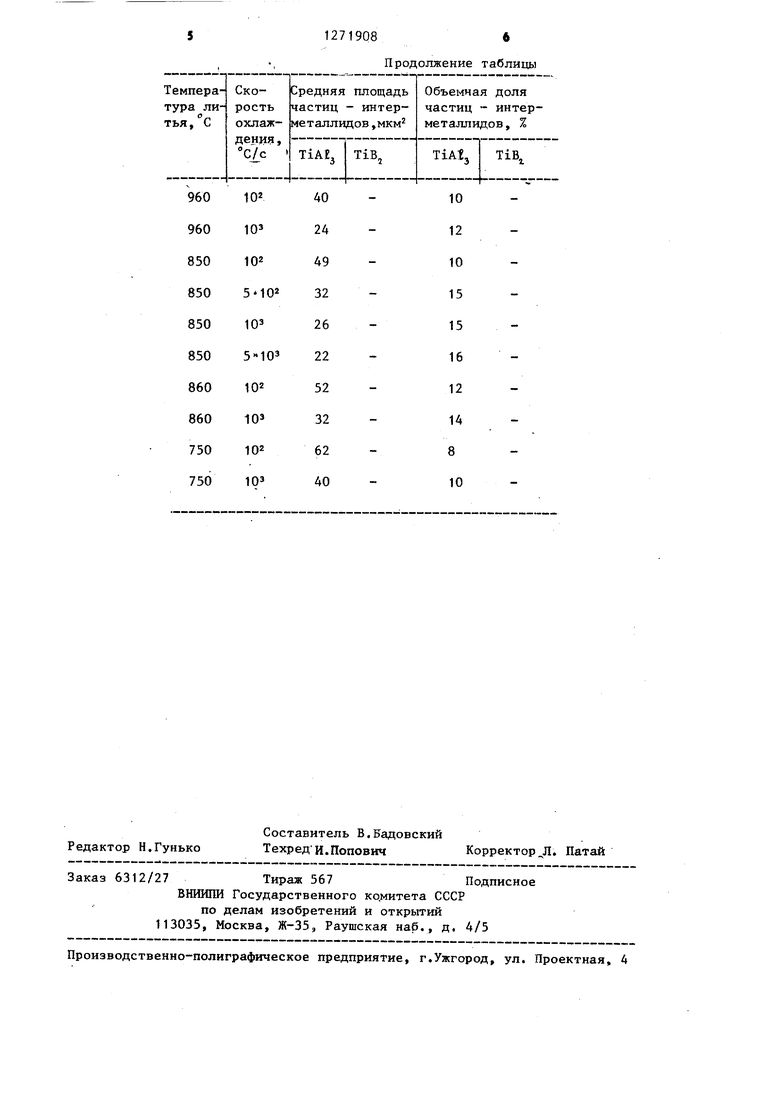

00 Изобретение относится к цветной металлургии, в частности к производству лигатур для модифицирования алюминия и его сплавов. Целью изобретения является умень шение себестоимости алюминиевых спл вов за счет повьшения модифицирующе способности лигатуры с помощью увеличения однородности структуры, объ мной доли и дисперсности частип, - м дификаторов. Изобретение заключается в том, ч шихту расплавляют, расплав выдерживают в течение 3-5 мин при t t + (0,5-0, где tg - температура солидуса. С; - температурный интервал кристаллизации, после чего расплав подают в валковы кристаллизатор, где охлаждают до температуры солидуса со скоростью 5102-5 -103 С/с. При вьщержке при (0, 5-0, 8)л1 в расплаве создаются условия для гетерогенного распада расплава с об разованием мелкодисперсных частиц модификаторов, равномерность распределения которых в объеме лигатурьь достигается непрерывным перемеши ванием расплава при выдержке в жидко-твердом состоянии, а дальнейший рост сегрегации и ликвации интерметаллидных фаз подавляется резким охлаждением жидко-твердой смеси от температуры t t +(0, 5-0, 8) в валковом кристаллизаторе со скоростью 0,5 10 -5x103 С/с. Выбор температурного интервала t tg+(0, 5-0, 8) обусловлен тем что при температуре литья вьтше температуры в лигатурном сплаве формируется структура пересьпценного твер дого раствора легирукщего элемента алюминии и за счет этого снижается объемная доля частиц - модификаторо а выдержка и литье при температуре ниже температуры (t) не обеспечивае достаточной степени измельчения туг плавких частиц. Выбор временного интервала выдер ки перед литьем обусловлен тем, что выдержка менее 3 мин недостаточна для зарождения и частичного роста числа частиц - модификаторов. Дальнейшее увеличение времени выдержки (более 5 мин) не оказывает влияния на увеличение количества зародьшей интерметаллидных фаз, а может только способствовать их чрезмерному росту, а также ликвации и сегрегации. Интервал скоростей охлаждения 5 хЮ -5 « 10- С/с обосновывается тем, что при меньших скоростях охлаждения происходит укрупнение модифицирующих частиц. Верхний предел определяется технической сложностью получения непрерывной лигатурной ленты в валковом кристаллизаторе при скорости охлаждения больше 5«10 °С/с. Способ опробовывают на примере получения лигатуры алюминий-титанбор и алюминий-титан. Опытные плавки проводят на шихтовых материалах - алюминий, титан трубчатый, фторборат калия. Технология приготовления тройной лигатуры заключается в следующем. В печь загружают алюминий и наг-, ревают до 950°С. Поверхность расплава покрывают слоем жидкого хлористого калия толщиной 60-70 мм и затем вводят титановую губку и фторборат калия под слой хлористого калия из расчета содержания в лигатуре 3% Ti и 0,5% В. Тигель с приготовленным расплавом охлаждают до заданной температуры и выдерживают при постоянном перемешивании в течение 3-5 мин, а лигатурный сплав подают в валковый кристаллизатор и охлаждают с заданными скоростями, которые регулируют, меняя зазор между валками - кристаллизаторами. Режимы опытных плавок и характеристика микроструктуры лигатуры приведены в таблице. Температуры ликвидуса и солидуса определяют по диаграммам состояния исследуемых систем, которые составляют,°С: для лигатуры AL-3% Ti-0, 5% В t 900 t 660 At,, 240 для лигатуры Al-5%Ti t 950 t 660 ЧР 240 Анализ полученных результатов показывает, что наибольшую степень дисперсности при наибольшей объемной доле частиц - модификаторов имеет лигатурный сплав, охлажденный со скоростью 5 10 °С/с с температуры 820850°С, соответствующей , 65bt

312719084

Кроме того, понижение.температу-ты, вьщержку и охлаждение расплава,

ры литья по сравнению с известнымотличающийся тем, что, с

способом позволит снизить эиергети-целью уменьшения себестоимости алюческие .затраты, связанные с необхо-миния и его сплавов за счет повьштедимостью совмещенного литья и прокат-sния модифицирующей способности лигаки высокотемпературных расплавов, со-туры путем увеличения однородности

держащих тугоплавкие элементы.структуры, объемной доли и дисперсТаким образом, количество лигату-ности частиц - модификаторов, выдержры, полученной предлагаемым способом,ку расплава осуществляют при переме-

при производстве алюминиевых сплавов Юшивании в течение 3-5 мин при может быть значительно сокращено, что приведет к снижению себестоимос.ти сплавов,

Формула изобретения (5 Способ получения лигатуры для модифицирования алюминия и алюминиевых сплавов, включающий расплавление шихt tg + (О, 5-0, , где t- - температура солидуса,С; - температурный интервал кристаллизации, С и охлаждают до температуры сол)щуса со скоростью .10 С/с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения прутковой лигатуры алюминий-титан-бор | 1989 |

|

SU1700078A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРУЮЩИХ МАТЕРИАЛОВ ДЛЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2004 |

|

RU2257419C1 |

| Способ получения лигатуры для модифицирования алюминия и его сплавов | 1988 |

|

SU1615210A1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ АЛЮМИНИЯ И АЛЮМИНИЕВО-КРЕМНИЕВЫХ СПЛАВОВ (СИЛУМИНОВ) УГЛЕРОДОМ | 2013 |

|

RU2538850C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУР ДЛЯ ПРИГОТОВЛЕНИЯ АЛЮМИНИЕВЫХ СПЛАВОВ | 1994 |

|

RU2111276C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МЕЛКОКРИСТАЛЛИЧЕСКОЙ АЛЮМИНИЕВО-КРЕМНИЕВОЙ ЛИГАТУРЫ | 2010 |

|

RU2448180C2 |

| Способ получения лигатуры для модифицирования силуминов | 1990 |

|

SU1744132A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРУТКОВОЙ ЛИГАТУРЫ АЛЮМИНИЙ-ТИТАН-БОР | 1996 |

|

RU2110597C1 |

| Способ получения лигатуры с алюминидами никеля и РЗМ для модифицирования алюминиевых сплавов | 2020 |

|

RU2732809C1 |

| Способ модифицирования алюминия и его сплавов | 2017 |

|

RU2674553C1 |

Изобретение относится к области цветной металлургии и может использоваться в производстве лигатур для модифицирования алюминия и его сплавов. Целью изобретения является уменьшение себестоимости алюминиевых сплавов за счет повьшения качества лигатур. Цель достигается тем, что после расплавления шихты расплав выдерживают 3-5 мин при t tc +

Лигатура AE-3%Ti-0, 5% В

12719086

Продолжение таблицы

| Бондарев Б.И | |||

| и др | |||

| Модифицирование алюминиевых деформируемых сплавов | |||

| М.: Металлургия, 1979,с.117 | |||

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1986-11-23—Публикация

1984-12-29—Подача