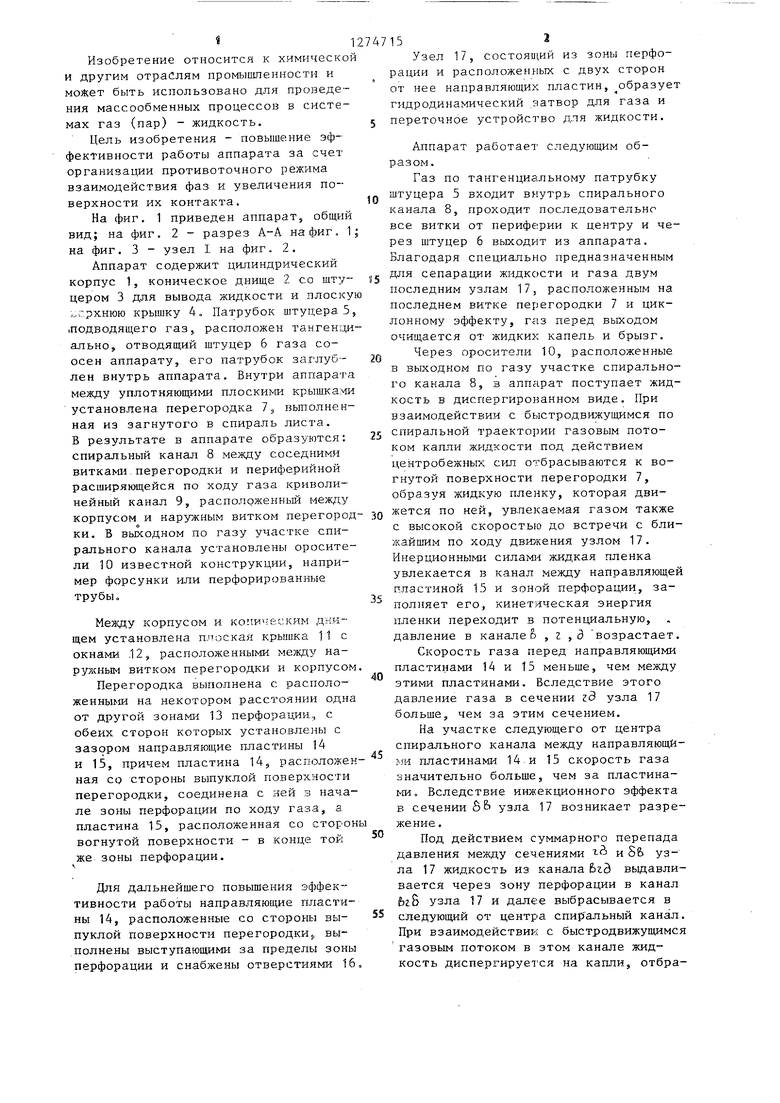

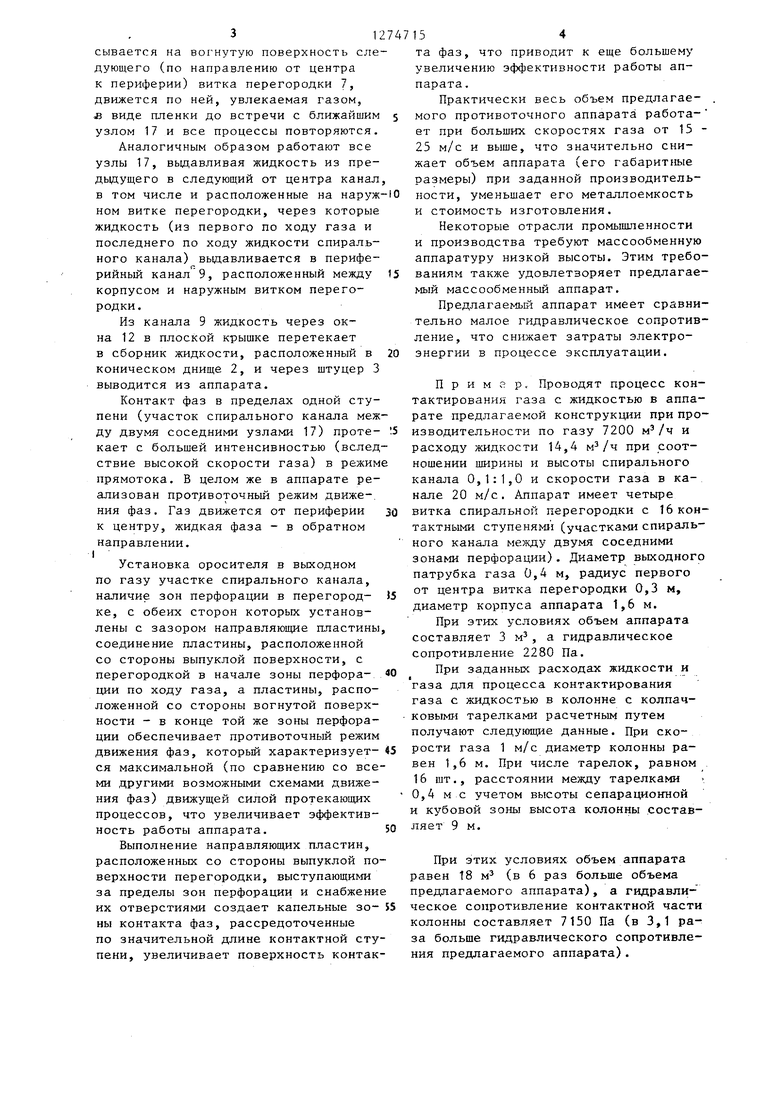

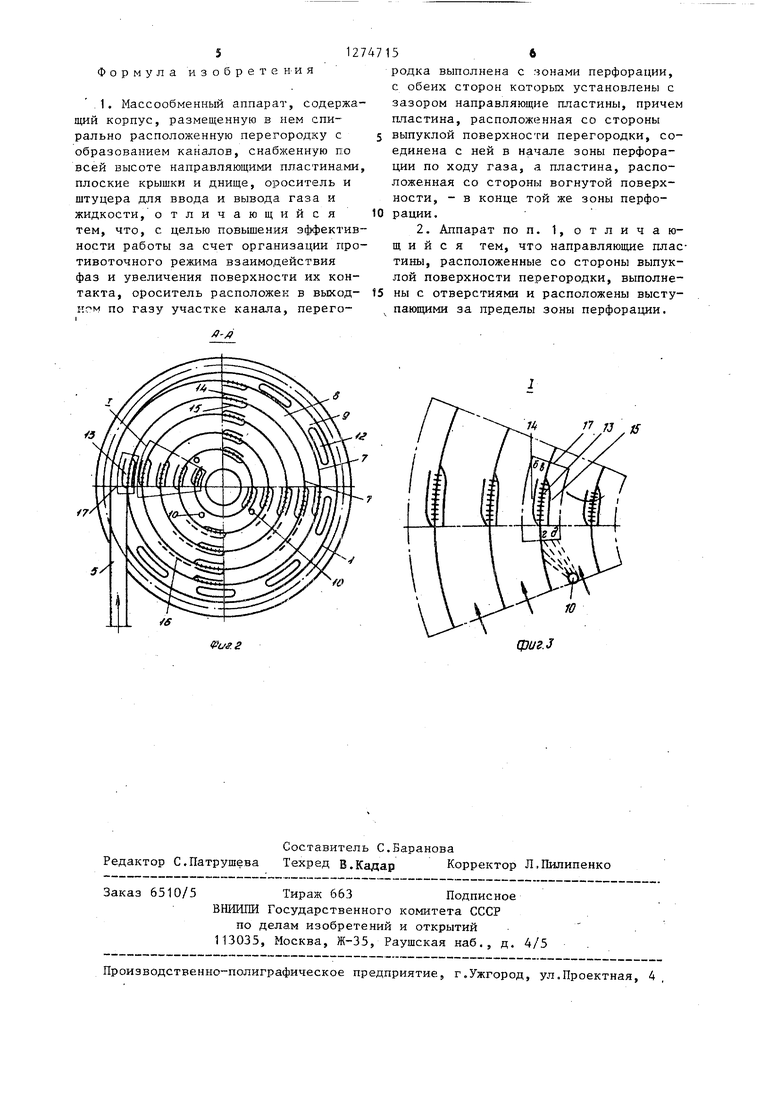

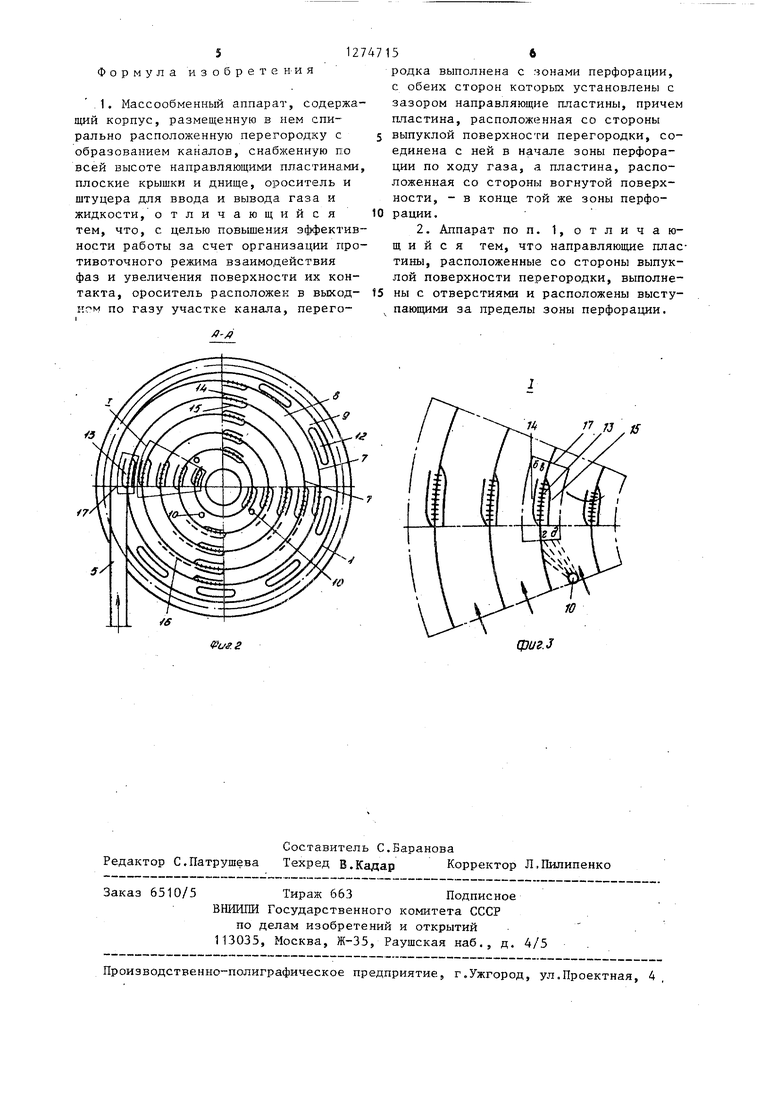

Изобретение относится к химическо и другим отраслям промышленности и моЖет быть использовано для проведения массообменных процессов в системах газ (пар) - жидкость. Цель изобретения - повышение эффективности работы аппарата за счет организации противоточного режима взаимодействия фаз и увеличения поверхности их контакта. На фиг. 1 приведен аппарат, общий вид; на фиг. 2 - разрез А-А на фиг. на фиг. 3 - узел I на фиг. 2. Аппарат содержит цилиндрический корпус 1, коническое днище 2 со штуцером 3 для вывода жидкости и плоску :.срхнюю крышку 4. Патрубок штуцера 5 .подводящего газ, расположен танген1ди ально, отводящий штуцер 6 газа соосен аппарату, его патрубок заглублен внутрь аппарата. Внутри аппарата между уплотняющими плоскими крышками установлена перегородка 7 выполненная из загнутого в спираль листа. В результате в аппарате образуются: спиральный канал 8 между соседними витками.перегородки и периферийной расширяющейся по ходу газа криволинейный канал 9, расположенный между корпусом и наружным витком перегород ки. В выходном по газу участке спирального канала установлены оросите ли 10 известной конструкции, например форсунки или перфорированные трубы. Между корпусом и ко 1и -еским днищем установлена плоская крышка 11 с окнами .12, расположенными мегкду наpyscHbiM витком перегородки и корпусом Перегородка выполнена с расположенными на некотором расстоянии одна от другой зонами 13 перфорации., с обеих сторон которых установлены с зазором направляющие пластины 14 и 15, причем пластина 14, расположен ная CQ стороны выпуклой поверхности перегородки, соединена с ней в нач.але зоны перфорации по ходу газа, а пластина 15, расположенная со сторон вогнутой поверхности - в конце той же зоны перфорации. Для дальнейшего повышения эффективности работы направляющие пластины 14, расположенные со стороны выпуклой поверхности перегородкиj, выполнены выступающими за пределы зоны перфорации и снабжены отверстиями 16 Узел 17, состоящий из зоны перфорации и расположенных с двух сторон от нее направляющих пластин, образует гидродинамический затвор для газа и переточное устройство для жидкости. Аппарат работает следующим образом. Газ по тангенциальному патрубку штуцера 5 входит внутрь спирального канала 8, проходит последовательно все витки от периферии к центру и через штуцер 6 выходит из аппарата. Благодаря специально предназначенным для сепараци:и жидкости и газа двум последним узлам 17, расположенным на последнем витке перегородки 7 и циклонному эффекту, газ перед выходом очищается от жидких капель и брызг. Через оросители 10, расположенные в выходном по газу участке спирального канала 8, в аппарат поступает жидкость в диспергированном виде. При взаимодействии с быстродвижущимся по спиральной траектории газовым потоком капли жидкости под действием центробежных сил отбрасываются к вогнутой поверхности перегородки 7, образуя жидкую пленку, которая движется по ней, ув.пекаемая газом также с высокой скоростью до встречи с ближайшим по ходу движения узлом 17. Инерционными силами жидкая пленка увлекается в канал между направляющей п.ластнной 15 и зоной перфорации, заполняет его., кинетическая энергия пленки переходит в потенциальную, давление в канале & , г ,Э возрастает. Скорость газа перед направляющими пластинами 14 и 15 меньше, чем между этими пластинами. Вследствие этого давление газа, в сечении гЗ узла 17 больше, чем за этим сечением. На участке следующего от центра спирального канала между направляющй :(И пластинами 14 и 15 скорость газа значительно больше, чем за пластинами. Вследствие инжекционного эффекта в сечении 6Ь узла 17 возникает разрежение , Под действием суммарного перепада давления между сечениями и Sfe узла 17 жидкость из канала 6с.Э выдавливается через зону перфорации в канал fetS узла 17 и далее выбрасывается в следующий от центра спиральный канал. При взаимодействии с быстродвижущимся газовьм потоком в этом канале жидкость диспергируется на капли, отбрасывается на вогнутую поверхность следующего (по направлению от центра к периферии) витка перегородки 1, движется по ней, увлекаемая газом, виде пленки до встречи с ближайшим узлом 17 и все процессы повторяются.

Аналогичным образом работают все узлы 17, выдавливая жидкость из предыдущего в следующий от центра канал в том числе и расположенные на наруж ном витке перегородки, через которые жидкость (из первого по ходу газа и последнего по ходу жидкости спирального канала) выдавливается в периферийный канал 9, расположенный между корпусом и наружным витком перегородки.

Из канала 9 жидкость через окна 12 в плоской крышке перетекает в сборник жидкости, расположенный в коническом днище 2, и через щтуцер 3 выводится из аппарата.

Контакт фаз в пределах одной ступени (участок спирального канала между двумя соседними узлами 17) протекает с большей интенсивностью (вследствие высокой скорости газа) в режим прямотока. В целом же в аппарате реализован противоточный режим движе-, ния фаз. Газ движется от периферии к центру, жидкая фаза - в обратном направлении.

I

Установка оросителя в выходном по газу участке спирального канала, наличие зон перфорации в перегородке, с обеих сторон которых установлены с зазором направляющие пластины соединение пластины, расположенной со стороны выпуклой поверхности, с перегородкой в начале зоны перфорации по ходу газа, а пластины, расположенной со стороны вогнутой поверхности - в конце той же зоны перфорации обеспечивает противоточный режим движения фаз, который характеризуется максимальной (по сравнению со всеми другими возможными схемами движения фаз) движущей силой протекающих процессов, что увеличивает эффективность работы аппарата.

Выполнение направляющих пластин, расположенных со стороны выпуклой поверхности перегородки, выступающими за пределы зон перфорации и снабжение их отверстиями создает капельные зовы контакта фаз, рассредоточенные по значительной длине контактной ступени, увеличивает поверхность контакта фаз, что приводит к еще большему увеличению эффективности работы аппарата.

Практически весь объем предлагаемого противоточного аппарата работает при больших скоростях газа от 15 25 м/с и выше, что значительно снижает объем аппарата (его габаритные размеры) при заданной производительности, уменьшает его металлоемкость и стоимость изготовления.

Некоторые отрасли промышленности и производства требуют массообменную аппаратуру низкой высоты. Этим требованиям также удовлетворяет предлагаемый массообменный аппарат.

Предлагаемьй аппарат имеет сравнительно малое гидравлическое сопротивление, что снижает затраты электроэнергии в процессе эксплуатации.

Пример, Проводят процесс контактирования газа с жидкостью в аппарате предлагаемой конструкции при производительности по газу 7200 м/ч и расходу жидкости 14,4 при соотношении ширины и высоты спирального канала 0,1:1,0 и скорости газа в канале 20 м/с. Аппарат имеет четьфе витка спиральной перегородки с 16 контактными ступеням (участкаъш спирального канала между двумя соседними зонами перфорации). Диаметр выходного патрубка газа 0,4 м, радиус первого от центра витка перегородки 0,3 м, диаметр корпуса аппарата 1,6 м.

При этих условиях объем аппарата составляет 3 м- , а гидравлическое сопротивление 2280 Па.

При заданных расходах жидкости и газа для процесса контактирования газа с жидкостью в колонне с колпачковы№1 тарелками расчетным путем получают следующие данные. При скорости газа 1 м/с диаметр колонны равен 1,6 м. При числе тарелок, равном 16 шт., расстоянии между тарелками 0,4 м с учетом высоты сепарационной и кубовой зоны высота колонны составляет 9 м.

При этих условиях объем аппарата равен 18 м- (в 6 раз больше объема предлагаемого аппарата), а гидравлическое сопротивление контактной части колонны составляет 7150 Па (в 3,1 раза больше гидравлического сопротивления предлагаемого аппарата).

5127

Формула изобретения

,1. Массообменный аппарат, содержащий корпус, размещенную в нем спирально расположенную перегородку с образованием каналов, снабженную по всей высоте направляющими пластинами, плоские крышки и днище, ороситель и штуцера для ввода и вывода газа и жидкости, отличающийся тем, что, с целью повышения эффективности работы за счет организации противоточного режима взаимодействия фаз и увеличения поверхности их контакта, ороситель расположен в выходиг м по газу участке канала, перегоI

а-А

56

родка выполнена с зонами перфорации, с обеих сторон которых установлены с зазором направляющие пластины, причем пластина, расположенная со стороны выпуклой поверхности перегородки, соединена с ней в начале зоны перфорации по ходу газа, а пластина, расположенная со стороны вогнутой поверхности, - в конце той же зоны перфорации,

2. Аппарат поп, 1, отличающийся тем, что направляющие пластины, расположенные со стороны выпуклой поверхности перегородки, выполнены с отверстиями и расположены выступающими за пределы зоны перфорации.

Puff.2

Л./-.Х510

фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для мокрой центробежной очистки газов | 1975 |

|

SU967523A1 |

| Тепломассообменный аппарат | 1986 |

|

SU1327902A1 |

| МАССООБМЕННЫЙ АППАРАТ | 2003 |

|

RU2257936C2 |

| ТЕПЛО- И МАССООБМЕННЫЙ АППАРАТ | 2004 |

|

RU2275224C2 |

| Устройство для выгрузки плавающего продукта из массообменных аппаратов | 1981 |

|

SU971458A1 |

| МАССООБМЕННАЯ КОЛОННА С ПЕРЕКРЕСТНЫМ ТОКОМ ЖИДКОЙ И ГАЗОВОЙ ФАЗ | 2015 |

|

RU2602863C9 |

| Секционный экстрактор | 1986 |

|

SU1435264A1 |

| МАССООБМЕННЫЙ АППАРАТ | 2000 |

|

RU2186606C2 |

| Тепломассообменный аппарат | 1987 |

|

SU1477437A1 |

| Массообменный аппарат | 1983 |

|

SU1142133A1 |

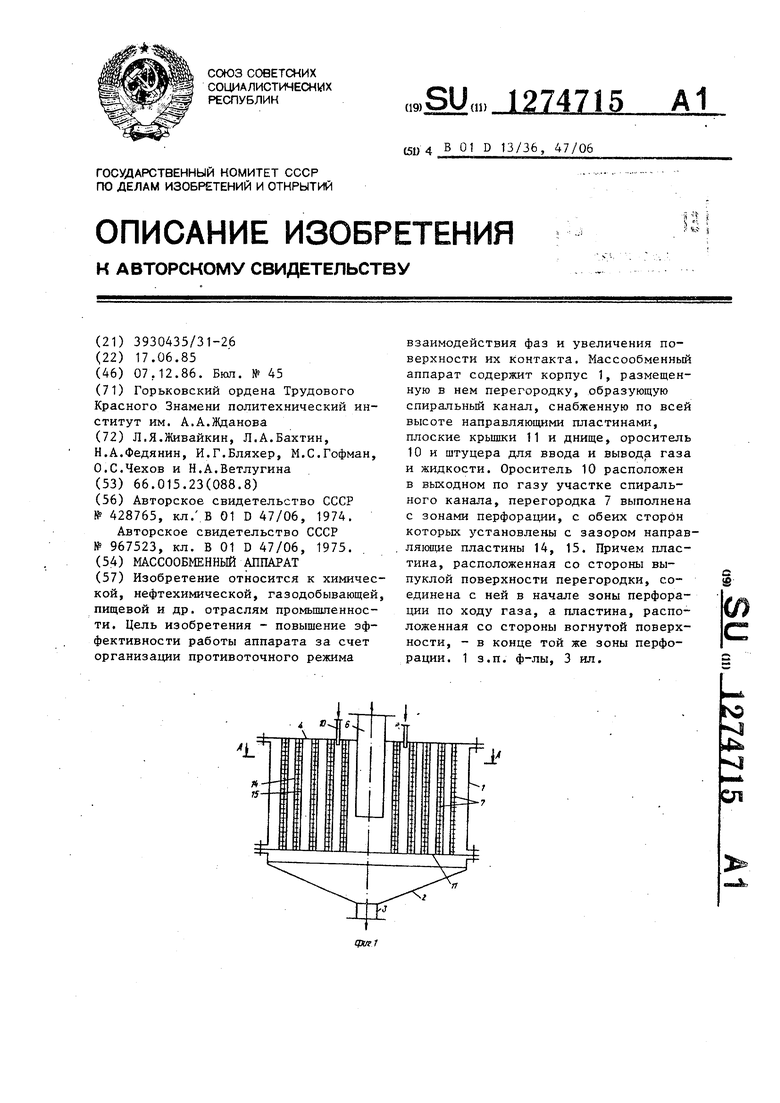

Изобретение относится к химической, нефтехимической, газодобывающей, пищевой и др. отраслям промьшшенности. Цель изобретения - повышение эффективности работы аппарата за счет организации противоточного режима взаимодействия фаз и увеличения поверхности их контакта. Массообменный аппарат содержит корпус 1, размещенную в нем перегородку, образующую спиральный канал, снабженную по всей высоте направляющими пластинами, плоские крышки 11 и днище, ороситель 10 и штуцера для ввода и вывода газа и жидкости. Ороситель 10 расположен в выходном по газу участке спирального канала, перегородка 7 выполнена с зонами перфорации, с обеих сторон которых установлены с зазором направ, ляющие пластины 14, 15. Причем пластина, расположенная со стороны выс пуклой поверхности перегородки, единена с ней в начале зоны перфорации по ходу газа, а пластина, расположенная со стороны вогнутой поверхности, - в конце той же зоны перфорации. 1 з.п. ф-лы, 3 ил.

| УСТ1(>&ОЙСГВО ДЛЯ МОКРОЙ ОЧИСТКИ ГАЗОВ | 1972 |

|

SU428765A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для мокрой центробежной очистки газов | 1975 |

|

SU967523A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-12-07—Публикация

1985-06-17—Подача