Изобретение относится к фильтрованию, в частности технике разделения суспензий,на жидкую и твердую фазу на фильтр-прессах или фильтровальных барабанах при помощи фильтровальных тканей, и может быть использовано в пищевой, химической, горнообогатительной, металлургической и др. отраслях промьшшенности.

Цель изобретения - повышение прочнести и стабилизации пористости фильтрующего материала.

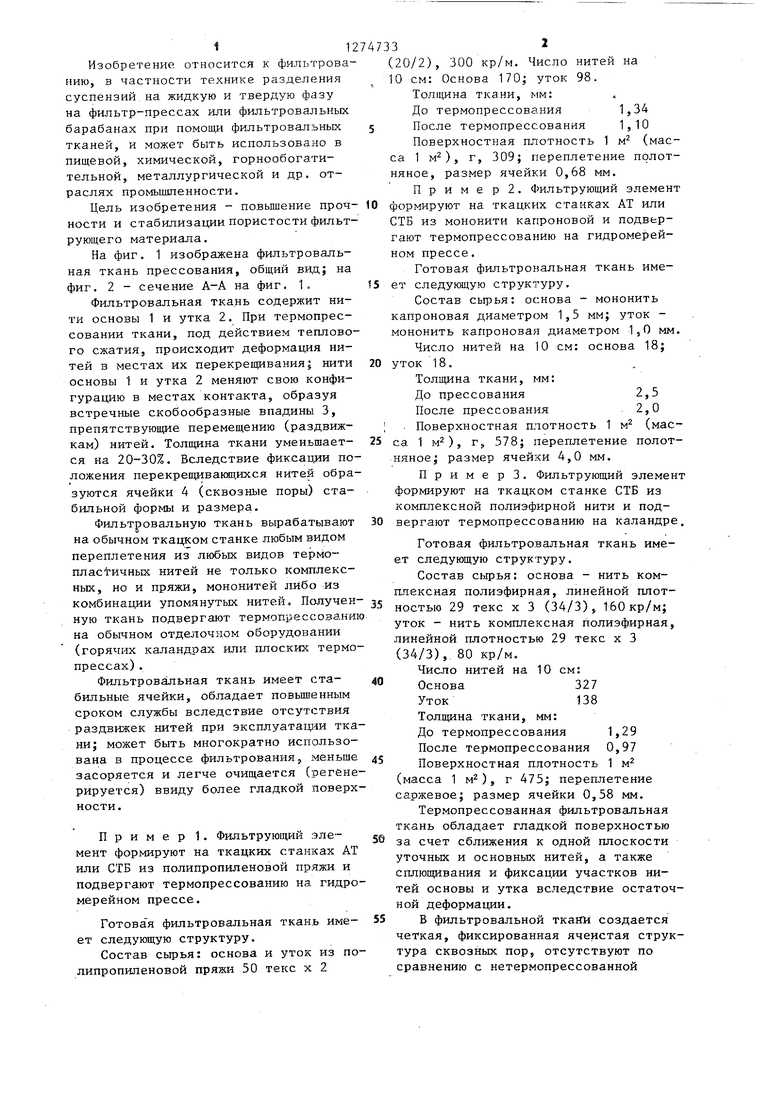

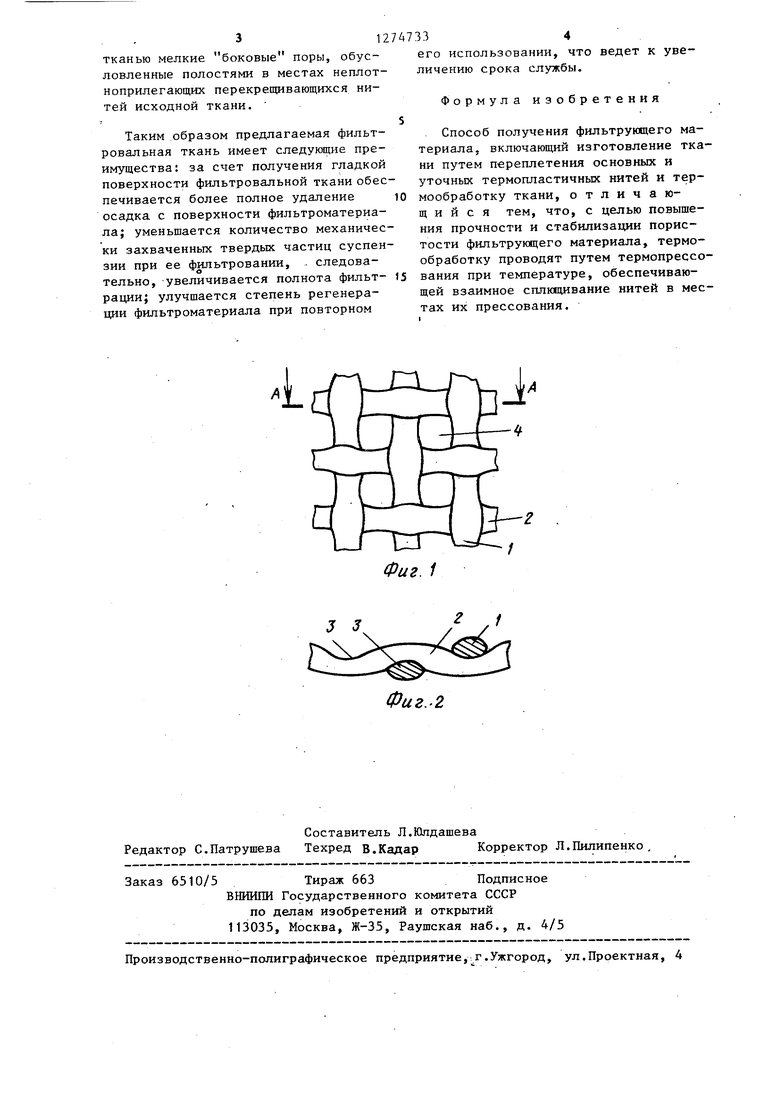

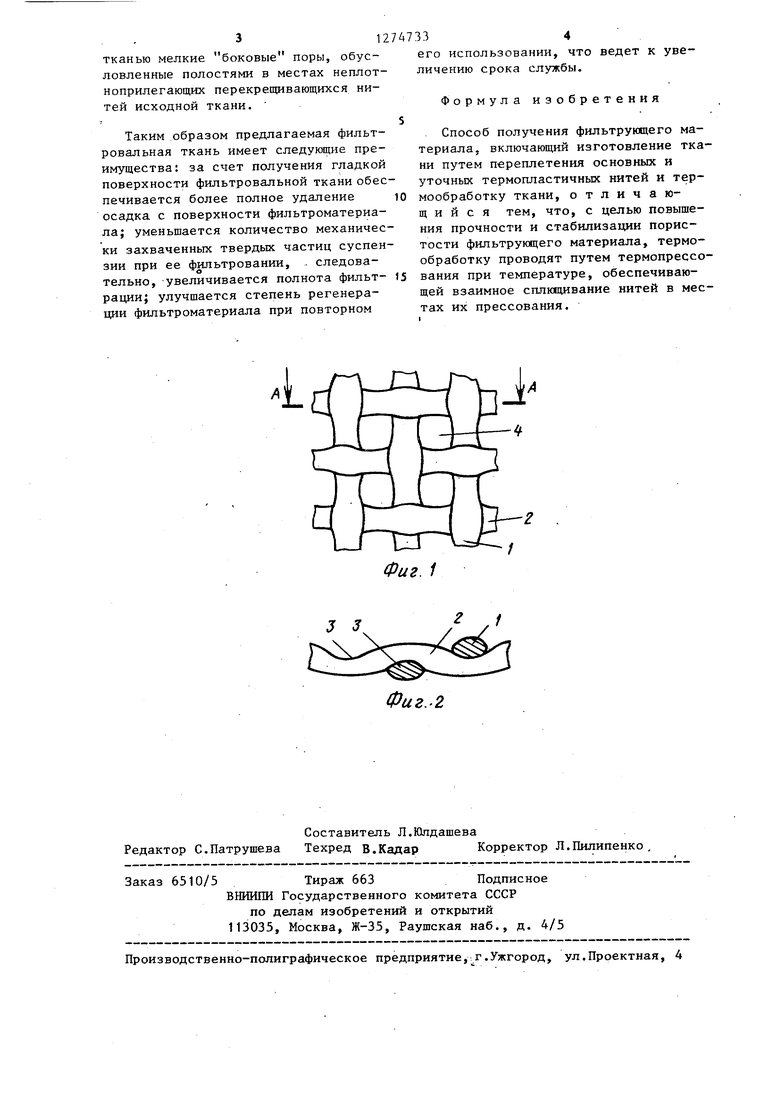

На фиг. 1 изображена фильтровальная ткань прессования, общий ви,ц; на фиг. 2 - сечение А-А на фиг. 1.

Фильтровальная ткань содержит нити основы 1 и утка 2. При термопрессовании ткани, под действием теплового сжатия, происходит деформация нитей в местах их перекрещивания; нити основы 1 и утка 2 меняют свою конфигурацию в местах контакта, образуя встречные скобообразные впадины 3, препятствующие перемещению (раздвижкам) нитей. Толщина ткани уменьшается на 20-30%. Вследствие фиксаы;ии положения перекрещивающихся нитей образуются ячейки 4 (сквозные поры) стабильной формы и размера.

Фильтровальную ткань вырабатывают на обычном ткацком станке любым видом переплетения из любых видов термопластичных нитей не только комплексHbtx, но и пряжи, мононитей либо из комбинации упомянутых нитей. Получен ную ткань подвергают термопрессовани на обычном отделочном оборудовании (горячих каландрах или плоских термопрессах) .

Фильтровальная ткань имеет стабильные ячейки, обладает повьшкзнным сроком службы вследствие отсутствия раздвижек нитей при эксплуатащ-1И ткани; может быть многократно использована в процессе фильтрования, меньше засоряется и легче очищается (регенерируется) ввиду более гладкой поверхности.

Пример 1. Фильтрующий элемент формируют на ткацких станках AT или СТБ из полипропиленовой пряжи и подвергают термопрессованию на гидромерейном прессе.

Готовая фильтровальная ткань имеет следующую структуру.

Состав сырья: основа и уток из полипропиленовой пряжи 50 текс х 2

(20/2), 300 кр/м. Число нитей на 10 см: Основа 170; уток 98. Толщина ткани, мм: До термопрессования 1,34 После термопрессования 1,10 Поверхностная плотность 1 м (масса 1 м), г, 309; переплетение полотняное, размер ячейки 0,68 мм.

П р и м е р 2. Фильтрующий элемен формируют на ткацких станках AT или СТБ из мононити капроновой и подвергают термопрессованию на гидромерейном прессе.

Готовая фильтровальная ткань имеет следующую структуру.

Состав сьфья: основа - мононить капроновая диаметром 1,5 мм; уток мононить капроновая диаметром 1,0 мм

Число нитей на 10 см: основа 18; уток 18.

Толщина ткани, мм: До прессования2,5

После прессования2,0

. Поверхностная плотность 1 м (масса 1 м), г, 578; переплетение полотняное; размер ячейки 4,0 мм.

П р и м е р 3. Фильтрующий элемен формируют на ткацком станке СТБ из комплексной полиэфирной нити и подвергают термопрессованию на каландре

Готовая фильтровальная ткань имеет следующую структуру.

Состав сьфья: основа - нить комплексная полиэфирная, линейной плотностью 29 текс X 3 (34/3), 160 кр/м; уток - нить комплексная полиэфирная, линейной плотностью 29 текс х 3 (34/3), 80 кр/м.

Число нитей на 10 см:

Основа327

Уток138

Толщина ткани, мм:

До термопрессования 1,29

После термопрессования 0,97

Поверхностная п.лотность 1 м (масса 1 м), г 475; переплетение саржевое; размер ячейки 0,58 мм.

Термопрессованная фильтровальная ткань обладает гладкой поверхностью за счет сближения к одной плоскости уточных и основных нитей, а также сплющивания и фиксации участков нитей основы и утка вследствие остаточной деформации.

В фильтровальной ткани создается четкая, фиксированная ячеистая структура сквозных пор, отсутствуют по сравнению с нетермопрессованной

тканью мелкие боковые поры, обусловленные полостями в местах неплотноприлегающих перекрещивающихся нитей исходной ткани.

Таким образом предлагаемая фильтровальная ткань имеет следующие преимущества: за счет получения гладкой поверхности фильтровальной ткани обеспечивается более полное удаление осадка с поверхности фильтроматериала; уменьшается количество механически захваченных твердых частиц суспензии при ее фильтровании, . следовательно, увеличивается полнота фильтрации; улучшается степень регенерации фильтроматериала при повторном

его использовании, что ведет к увеличению срока службы.

Формула изобретения

Способ получения фильтрующего материала, включающий изготовление ткани путем переплетения основных и уточных термопластичных нитей и термообработку ткани, отличающийся тем, что, с целью повышения прочности и стабилизации пористости фильтрующего материала, термообработку проводят путем термопрессования при температуре, обеспечивающей взаимное сплющивание нитей в местах их прессования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Фильтровальная ткань | 1990 |

|

SU1756411A1 |

| Фильтровальная ткань | 1991 |

|

SU1808354A1 |

| Фильтровальная ткань для фильтрпресса | 1976 |

|

SU700175A1 |

| ФИЛЬТРОВАЛЬНАЯ ТКАНЬ | 1995 |

|

RU2104343C1 |

| Ткань | 1979 |

|

SU918352A1 |

| Равноплотная ткань, способ её изготовления, композиционный материал и баллистический защитный пакет | 2018 |

|

RU2680129C1 |

| ФИЛЬТРОВАЛЬНАЯ ТКАНЬ | 1995 |

|

RU2104344C1 |

| ЗАЩИТНАЯ ТКАНЬ | 1998 |

|

RU2129173C1 |

| Термостойкая ткань | 2023 |

|

RU2814925C1 |

| Сетчатая ткань | 1976 |

|

SU654707A1 |

Изобретение относится к фильтрованию и разделению суспензий на жидкую и твердую фазы, например, для фильтропрессов, обладакяцие повышенной стабильностью структуры. Цель повышение прочности и стабилизации пористости фильтрующего материала. Способ заключается в изготовлении фильтровальной ткани из переплетенных волокон путем термообработки химических волокон термопрессованием при температуре, обеспечивающей сплющивание нитей в местах их пересечения. Положительный эффект состоит в том, что повьшена стабильность ячеек, ликвидированы раздвижки перекрещивающихся термопластичных нитей, увеличен срок службы фильтровальной ткани, качество фильтрования, улучшены условия регенерации. 2 ил. (Л

3 3

2 J

Фиг..2

| Фильтровальная ткань для фильтрпресса | 1976 |

|

SU700175A1 |

Авторы

Даты

1986-12-07—Публикация

1981-06-10—Подача