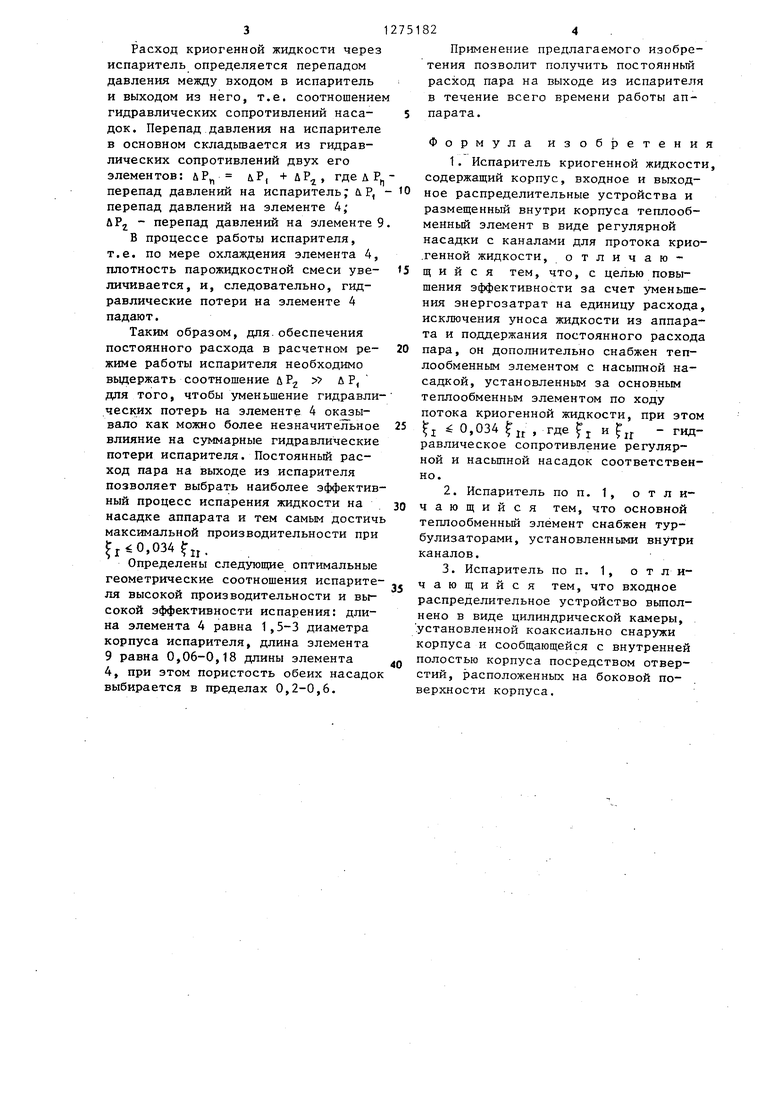

« Изобретение относится к криогенной технике, а именно к испарителям криогенной жидкости и сжиженных газов, и может быть использовано в газификационных установках. Цель изобретения - повышение эффективности за счет уменьшения энергозатрат на единицу расхода., исключения уноса жидкости из аппара та и поддержания постоянного расхода пара. На чертеже изображен испаритель с вырывом насадки основного теплообменного элемента,, продольный разрез. Испаритель содержит корпус 1, входное 2 и выходное 3 распределительные устройства, размещенные вну ри корпуса 1 основной теплообменньй элемент 4 в виде регулярной насадки с каналами 5 для протока криогенной жидкости и дополнительный тешюобменньш элемент 6 с насыпной насадкой, установленньш за основным теплообменным элементом по ходу потока криогенной жидкости, при этом I и 0,034 П, где I - гидрав лическое сопротивление регулярной насадки; Ц - насыпной насадки. В каналах 5 основного теплообменного элемента 4 установлены турбули;заторы 7 для интенсификации теплообмена Входное устройство 2 выполнено в виде цилиндрической камеры 8, установленной коаксиально снаружи корпу са 1 и сообщающейся с внутренней полостью корпуса 1 посредством отверстий 9, расположенных на боковой поверхности корпуса 1, 1. Устройство работает следующим образом. . Криогенная жидкость поступает че рез отверстия 9 устройства 2 во внутреннюю полость корпуса 1, где в основном теплообменном элементе 4 происходит полное испарение криожидкости в режиме пленочного кипения. Элемент 6 предназначен для-испарения капель, сохранившихся в потоке, их сепарации (возвращение в зону испарения) и поддержания задан ного перепада давления между зоной испарения и выходом испарителя. Перепад давления определяется толщиной и пористостью насадки и выбирае ся существенно выше, чем потери дав ления в зоне испарения. 822 Элемент 4 испарителя может быть выполнен в виде пучков труб, круглых каналов в массивном теле аппарата, пучков стержней, пластично-ребристой насадки и может изготавливаться из металла с высокой теплопроводностью и. удельной теплоемкостью. Для организации эффективной работы испарителя толщина стенок насадки элемента 4 выбирается исходу из того, что время охлаждения одного элемента насадки соизмеримо с временем его работы. Время охлаждения элемента приближенно оценивается из уравнения баланса тепла. Длина элемента 4 существенно зависит от примененного типа насадки и выбрана из следующих соображений. Длина зоны, не содержащей интенсификаторов теплообмена, равна длине .испарения жидкости при равновесных условиях (х Хр). С целью снижения роста термической неравномерности потока и полного испарения оставшейся жидкости он имеет турбулизатор 7. Для этого могут быть использованы интенсификаторы теплообмена в виде выступов 5 образующихся за счет накатки, интенсификаторы в виде спиралей, ленточных завихрителей и т.п., а также деление на несколько секций. Длина элемента 9, выполненного в виде насадки из металла с высокой теплопроводностью, выбрана исходя из соотношения гидравлических сопротивлений на элементах 4 и 9. Для организации равномерной по се- . ченшо испарителя подачи жидкости устройство 2 выполнено заявленным образом. Использование осевой CTpyf ной подачи криогенной жидкости привело бы к существенно неравномерному профилю скорости жидкости на входе в испаритель, в результате чего практически весь расход жидкости проходил бы через центральную область, а на периферии образовалась бы застойная зона, В этом случае центральная область захолодилась бы существенно раньше периферийной, что привело бы к сокращению времени работы испарителя. Отличительной чертой работы предлагаемой конструкции испарителя является то, что испарение криогенной жидкости происходит за счет запасенного из атмосферы и.пи от предварительного нагрева горячим газом тепла 3 Расход криогенной жидкости через испаритель определяется перепадом давления между входом в испаритель и выходом из него, т.е. соотношение гидравлических сопротивлений насадок. Перепад давления на испарителе в основном складьшается из гидравлических сопротивлений двух его элементов: йР„ лР| +ДР, где д Р перепад давлений на испаритель; и Р, перепад давлений на элементе 4; ДР - перепад давлений на элементе 9 В процессе работы испарителя, т.е. по мере охлаждения элемента 4, плотность парожидкостной смеси увеличивается, и, следовательно, гидравлические потери на элементе 4 падают. Таким образом, для.обеспечения постоянного расхода в расчетном режиме работы испарителя необходимо выдержать соотношение дР Р« для того, чтобы уменьшение гидравли ческих потерь на элементе 4 оказывало как можно более незначительное влияние на суммарные гидравлические потери испарителя. Постоянный расход пара на выходе из испарителя позволяет выбрать наиболее эффектив ный процесс испарения жидкости на насадке аппарата и тем самым достич максимальной производительности при ,,. Определены следующие оптимальные геометрические соотношения испарите ля высокой производительности и высокой эффективности испарения: длина элемента 4 равна 1,5-3 диаметра корпуса испарителя, длина элемента 9 равна 0,06-0,18 длины элемента 4, при этом пористость обеих насадо выбирается в пределах 0,2-0,6. 824 . Применение предлагаемого изобретения позволит получить постоянньтй расход пара на выходе из испарителя в течение всего времени работы аппарата. Формула изобретения 1. Испаритель криогенной жидкости, содержащий корпус, входное и выходное распределительные устройства и размещенный внутри корпуса теплообменный элемент в виде регулярной насадки с каналами для протока крио.генной жидкости, отличающийся тем, что, с целью повышения эффективности за счет уменьшения энергозатрат на единицу расхода, исключения уноса жидкости из аппарата и поддержания постоянного расхода пара, он дополнительно снабжен теплообменным элементом с насыпной насадкой, установленным за основным теплообменным элементом по ходу потока криогенной жидкости, при этом 1 6 0,034 jj , где 1 и jj. - гидравлическое сопротивление регулярной и насыпной насадок соответственно. 2.Испаритель по п. 1, отличающийся тем, что основной теплообменный элемент снабжен турбулизаторами, установленными внутри каналов. 3.Испаритель по п. 1, отличающийся тем, что входное распределительное устройство выполнено в виде цилиндрической камеры, установленной коаксиально снаружи корпуса и сообщающейся с внутренней полостью корпуса посредством отверстий, расположенных на боковой поверхности корпуса.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИСПАРИТЕЛЬ КРИОГЕННОЙ ЖИДКОСТИ | 2008 |

|

RU2377462C1 |

| ИСПАРИТЕЛЬ КРИОГЕННОЙ ЖИДКОСТИ | 2012 |

|

RU2495321C1 |

| ИСПАРИТЕЛЬ ЖИДКОСТИ | 1995 |

|

RU2083248C1 |

| ИСПАРИТЕЛЬ КРИОГЕННОЙ ЖИДКОСТИ | 2002 |

|

RU2239121C2 |

| ГАЗИФИКАТОР КРИОГЕННОЙ ЖИДКОСТИ | 2006 |

|

RU2331448C2 |

| Газификатор сжиженного газа модульный, варианты | 2024 |

|

RU2841343C1 |

| УСТРОЙСТВО ДЛЯ РЕКТИФИКАЦИИ | 2014 |

|

RU2575036C1 |

| Регазификатор-подогреватель газа | 2022 |

|

RU2793269C1 |

| Испаритель криогенной жидкости | 1987 |

|

SU1493856A1 |

| РЕЗЕРВУАР ДЛЯ ХРАНЕНИЯ КРИОГЕННОЙ ЖИДКОСТИ | 2007 |

|

RU2399508C2 |

Изобретение относится к испарителям криогенной жидкости и позволяет повысить эффективность за счет уменьшения энергозатрат на единицу расхода, исключения уноса жидкости из аппарата и поддержания постоянного расхода пара. Испаритель содержит основной теплообменный элемент с регулярной насадкой, в каналах которой могут быть установлены турбулизаторы для интенсификации теплообмена и дополнительный теплообменный элемент в виде насыпной насадки, расположенньй за основньм по ходу потока криогенной жидкости. Основной теплообменньй элемент предназначен для полного испарения криожидкости, а дополнительный - для доиспарения оставшихся капель, сепарации и поддержания заданного перепада давления. Испаритель содержит также входное распределительное устройство, позволяющее равномерно распределить криогенную жидкость на входе в теплообменные элементы. I Для обеспечения постоянства расхода пара должно соблюдаться условие: (Л I i 0,034 11, где I - гидравлическое сопротивление регулярной насадки, И - насыпной насадки. 2 з.п. ф-лы, 1 ил.

| Испаритель сжиженного газа | 1980 |

|

SU947567A1 |

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

Авторы

Даты

1986-12-07—Публикация

1985-01-16—Подача