Изобретение относится к криогенной технике, а именно к испарителям криогенной жидкости, и может быть использовано в газификационных установках.

Известен криогенный газификатор [а.с. СССР №1076693, F 17 С 9/02, 1982 г.], содержащий теплоизолированный криогенный резервуар с внутренней и внешней оболочками. Испаритель криогенного газификатора представляет собой замкнутый контур, в котором последовательно подключены змеевик, навитый на внутреннюю оболочку, эжектор с рабочим соплом, камерой смешения и диффузором и компрессор. Выход компрессора подключен к змеевику и камере смешения эжектора. Замкнутый контур содержит два дроссельных клапана. В замкнутый контур через дроссельные клапаны вводят теплоноситель, который засасывается компрессором. В компрессоре теплоноситель сжимается с повышением температуры и нагнетается в змеевик. За счет теплообмена между змеевиком и стенкой внутренней оболочки криопродукт в криогенном резервуаре нагревается и интенсивно испаряется. Охлажденный теплоноситель поступает в эжектор, подогревается путем смешения его с частью потока теплоносителя после компрессора, направляется в камеру смешения и через диффузор на вход в компрессор.

Недостатками криогенного газификатора являются дополнительные энергозатраты на испарение криогенного продукта, невозможность регулирования температуры паров испаряющегося криопродукта, сложность конструкции аппарата, необходимость использования какого-либо теплоносителя.

Известен испаритель криогенной жидкости [а.с. СССР №1275182, F 17 С 9/02, 1985 г.], принятый за прототип. Испаритель содержит корпус с входным и выходным распределительными устройствами, размещенный внутри корпуса основной теплообменный элемент в виде регулярной насадки с каналами для протока криогенной жидкости и дополнительный теплообменный элемент с насыпной насадкой, установленный за основным теплообменным элементом по ходу потока криогенной жидкости.

Криогенная жидкость поступает через входное (нижнее) распределительное устройство в корпус испарителя, где в основном теплообменном элементе происходит полное испарение криогенной жидкости в режиме пленочного кипения. Дополнительный теплообменный элемент предназначен для испарения капель, сохранившихся в потоке, их сепарации (возвращение в зону испарения) и поддержания заданного перепада давления между зоной испарения и выходом испарителя.

Конструкция испарителя не позволяет регулировать расход и температуру газообразного продукта на выходе из аппарата.

Целью изобретения является повышение эффективности работы испарителя за счет уменьшения энергозатрат на испарение криогенной жидкости и регулирования расхода и температуры паров криогенной жидкости на выходе из испарителя.

Поставленная задача решается тем, что в испарителе криогенной жидкости теплообменный элемент выполнен в виде трубного пучка, межтрубное пространство которого содержит насыпную насадку, узел выдачи хладагента выполнен в виде центральной трубы, снабженной эжектором, приемная камера которого сообщена с межтрубным пространством, а сопло - с камерой газообразного хладагента, узел подвода хладагента содержит патрубок, образующий с внешней стенкой центральной трубы кольцевую полость, сообщенную с камерой жидкого хладагента, при этом испаритель имеет приемную камеру отработанного хладагента, сообщенную через межтрубное пространство с приемной камерой эжектора. Кроме этого, сопло эжектора установлено с возможностью вертикального перемещения.

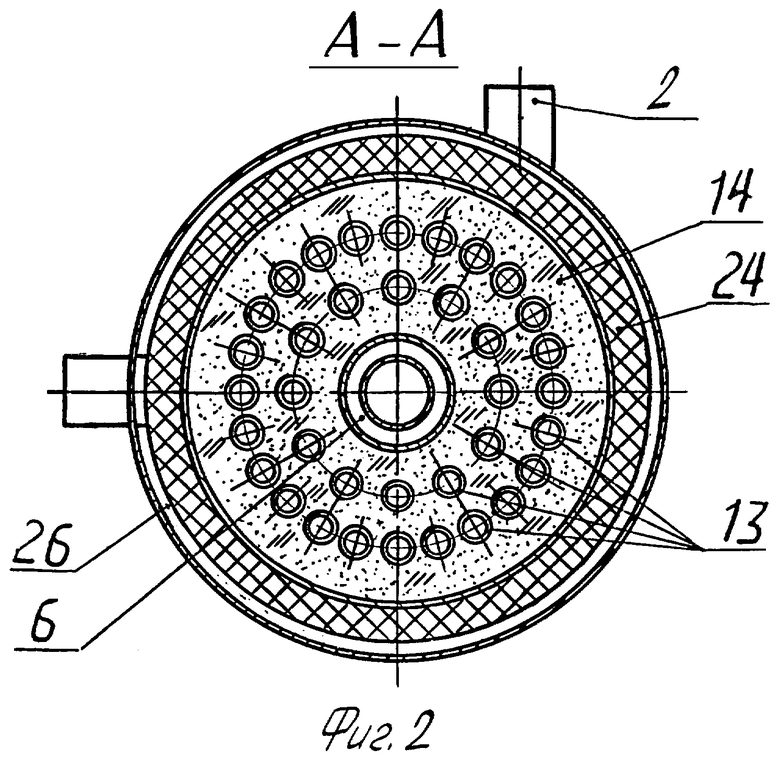

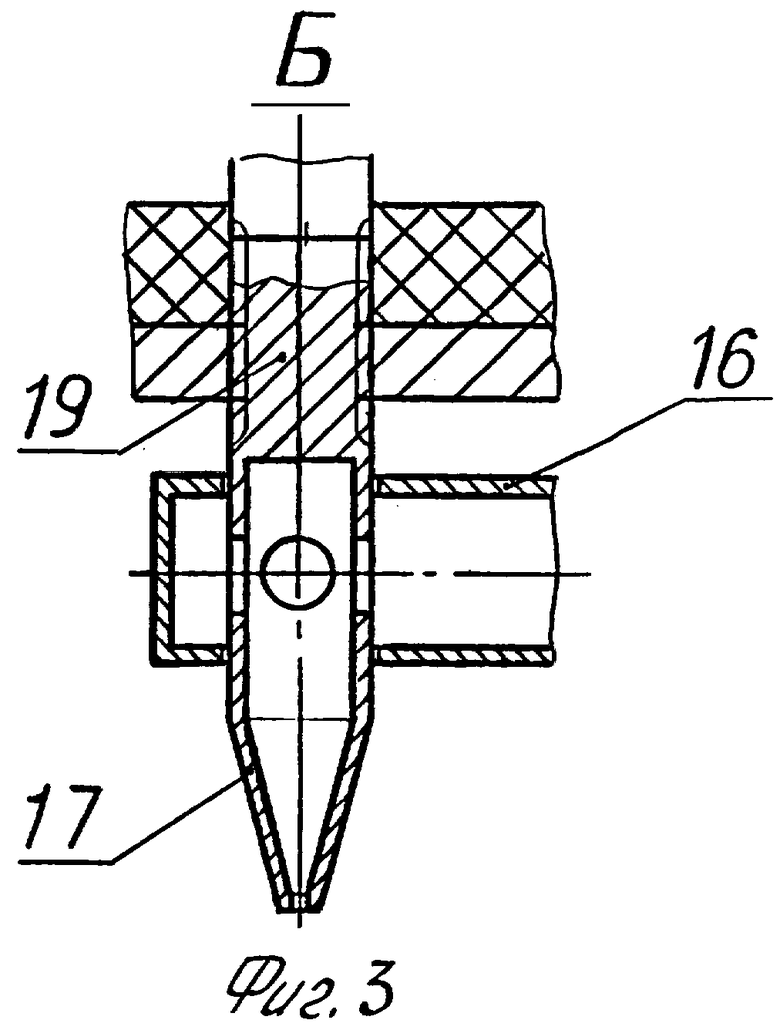

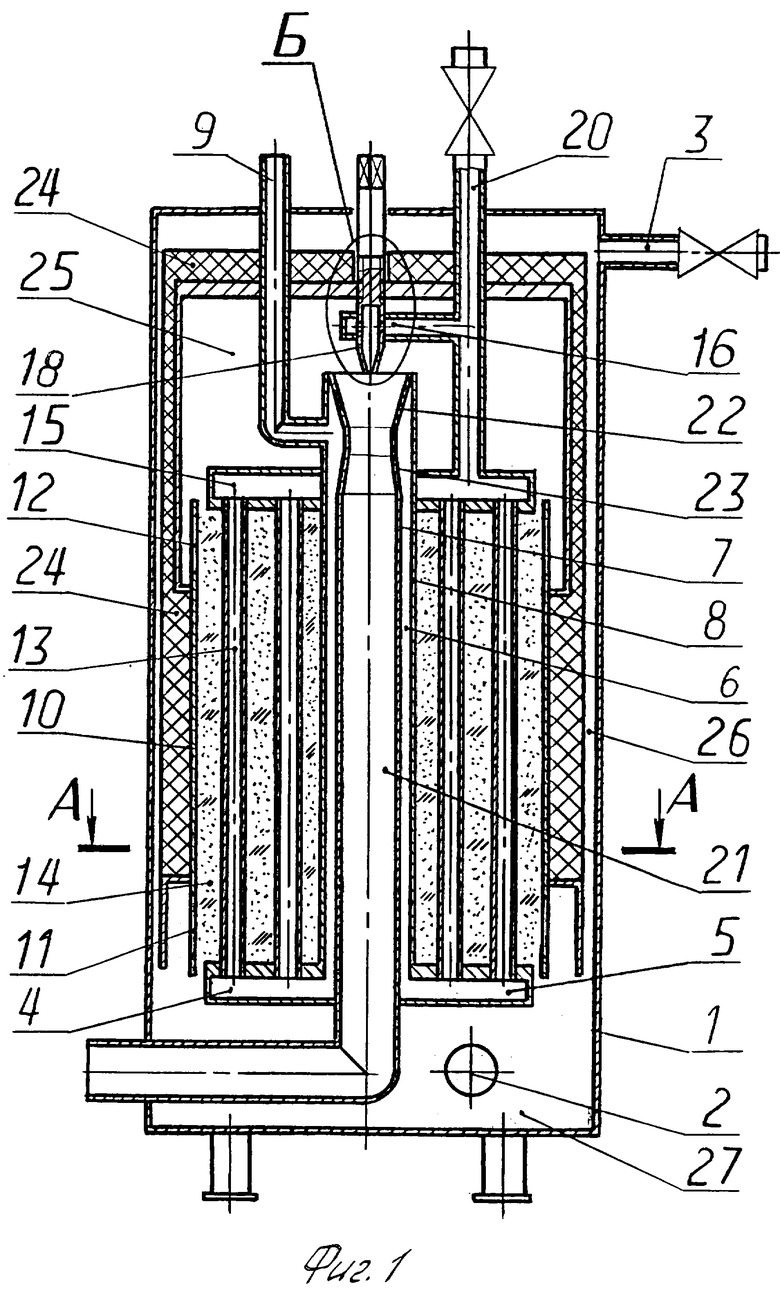

На фиг.1 показан продольный разрез предлагаемого испарителя криогенной жидкости; на фиг.2 - поперечное сечение А-А испарителя; на фиг.3 - выносной элемент Б на фиг.1.

Испаритель содержит корпус 1 с патрубком 2 (см. фиг.2) входа отработанных паров криогенной жидкости и патрубком 3 для регулирования расхода паров криогенной жидкости. Узел подвода криогенной жидкости 4 состоит из камеры жидкого хладагента 5, сообщенной с кольцевой полостью 6, образованной центральной трубой 7 и коаксиально ей расположенным патрубком 8. Подача криогенной жидкости осуществляется через патрубок 9. В цилиндрической оболочке 10, имеющей отверстия 11 и 12, размещен теплообменный элемент 13, который выполнен в виде пучка труб. Межтрубное пространство теплообменного элемента заполнено насыпной насадкой 14, например стальными шариками. Камера газообразного хладагента 15 через патрубок 16 соединена с соплом 17 эжектора 18. Сопло 17 имеет возможность перемещаться посредством винта 19 вдоль оси испарителя для настройки эжектора. От камеры газообразного хладагента 15 отходит патрубок 20 для регулирования температуры паров криогенной жидкости. Узел выдачи хладагента 21 состоит из центральной трубы 7, к верхнему краю которой крепится диффузор 22 эжектора 18, а патрубок 8 соединен с конфузором 23 эжектора 18. Теплообменный элемент 13 имеет теплоизоляцию 24, образующую приемную камеру 25 эжектора 18 и имеющую с внутренней стороной корпуса 1 кольцевой зазор 26. В нижней части испарителя размещена приемная камера отработанного хладагента 27, в которую через патрубок 2 подается теплый отработанный хладагент и для регулирования расхода его из испарителя установлен вентиль на патрубке 3.

Испаритель работает следующим образом.

Криогенная жидкость (например, жидкий азот) поступает через патрубок 9 через кольцевую полость 6 и камеру жидкого хладагента 5 в трубки теплообменного элемента 13, где происходит полное испарение криогенной жидкости. Образующиеся пары через камеру газообразного хладагента 15 и патрубок 16 поступают в сопло 17 эжектора 18. Патрубок 20 в начальный момент включения испарителя полностью закрыт. Пары криогенной жидкости из сопла 17 подхватывают газ (в начальный момент времени воздух) из приемной камеры 25 эжектора, перемешиваясь с ним и охлаждая его, транспортируют его по центральной трубе 7 и далее в охлаждаемый аппарат (не показан). Из охлаждаемого аппарата нагретые (отработанные) пары криогенной жидкости вновь поступают в испаритель через патрубок 2 и приемную камеру 27 отработанного хладагента. В испарителе благодаря разряжению в приемной камере 25, создаваемому эжектором 18, пары из камеры 27 проходят через отверстия 11 в цилиндрической оболочке 10, насыпную насадку 14, отверстия 12 и поступают в приемную камеру 25 эжектора 18. При этом пары охлаждаются, отдавая тепло насыпной насадке 14 и теплообменному элементу 13. Охлаждение происходит за счет использования теплоты испарения криогенной жидкости, находящейся в кольцевой полости 6, камере жидкого хладагента 5 и трубках теплообменного элемента 13. Из камеры 25 охлажденные пары направляются эжектором 18 в центральную трубу 7, откуда, одновременно смешиваясь и дополнительно охлаждаясь с парами криогенной жидкости из сопла 17 эжектора, выходят из испарителя на охлаждение аппарата.

Регулирование расхода паров криогенной жидкости производят через патрубок 3 и вентиль, находящийся на нем. Приоткрывая его, часть теплых паров через кольцевой зазор 26 отводится из испарителя, уменьшая расход паров криогенной жидкости из центральной трубы 7. Температуру паров регулируют вентилем на патрубке 20. В зависимости от степени его открытия из испарителя сбрасывается часть холодных паров, их меньше поступает в сопло эжектора 18 и, тем самым, меньше охлаждаются пары, поступающие из приемной камеры 25 эжектора. Таким образом, регулируя степень открытия вентилей на патрубках 3 и 16, устанавливают необходимые расход и температуру паров криогенной жидкости на выходе из испарителя.

Использование изобретения позволяет значительно снизить расход криогенной жидкости на охлаждение оборудования путем частичного возврата нагретых паров на повторное охлаждение. Охлаждение теплых паров происходит за счет использования теплоты испарения самой криогенной жидкости. Конструкция испарителя позволяет регулировать расход и температуру паров криогенной жидкости на выходе из испарителя. Испаритель прост для изготовления и эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИСПАРИТЕЛЬ КРИОГЕННОЙ ЖИДКОСТИ | 2008 |

|

RU2377462C1 |

| ИСПАРИТЕЛЬ КРИОГЕННОЙ ЖИДКОСТИ | 2012 |

|

RU2495321C1 |

| СУБЛИМАЦИОННЫЙ АППАРАТ | 1996 |

|

RU2106890C1 |

| КОМПЛЕКС АБРАМОВА ДЛЯ СЖИЖЕНИЯ ГАЗОВ | 2001 |

|

RU2224193C2 |

| МАССООБМЕННЫЙ АППАРАТ | 2004 |

|

RU2277434C1 |

| АЗОТНЫЙ ТУННЕЛЬНЫЙ АППАРАТ | 2011 |

|

RU2460021C1 |

| ТЕПЛОВАЯ ТРУБА | 1991 |

|

RU2031347C1 |

| СПОСОБ КОНДЕНСАЦИИ ХЛОРА ИЗ ОТХОДЯЩИХ ГАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2071805C1 |

| ИСПАРИТЕЛЬ КРИОГЕННОЙ ЖИДКОСТИ | 2014 |

|

RU2570275C1 |

| Способ сжижения природного газа и устройство для его осуществления | 2020 |

|

RU2738514C1 |

Испаритель криогенной жидкости состоит из корпуса с узлами подвода и выдачи хладагента, содержащими камеры жидкого и газообразного хладагента, теплообменного элемента и насыпной насадки. Теплообменный элемент выполнен в виде трубного пучка, межтрубное пространство которого содержит насыпную насадку. Узел выдачи хладагента выполнен в виде центральной трубы, снабженной эжектором. Приемная камера эжектора сообщена с межтрубным пространством, а сопло - с камерой газообразного хладагента. Узел подвода хладагента содержит патрубок, образующий с внешней стенкой центральной трубы кольцевую полость, сообщенную с камерой жидкого хладагента. Испаритель содержит приемную камеру отработанного хладагента, сообщенную через межтрубное пространство с приемной камерой эжектора. Сопло эжектора может быть установлено с возможностью вертикального перемещения. Использование изобретения позволит повысить эффективность работы испарителя за счет уменьшения энергозатрат на испарение и регулирование расхода и температуры паров криогенной жидкости на выходе из испарителя. 1 з.п. ф-лы, 3 ил.

| Испаритель криогенной жидкости | 1985 |

|

SU1275182A1 |

| Криогенный газификатор | 1982 |

|

SU1076693A1 |

| ИСПАРИТЕЛЬ ЖИДКОСТИ | 1995 |

|

RU2083248C1 |

| US 5133837 А, 28.07.1992 | |||

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ПОРИСТОГО ЗАПОЛНИТЕЛЯ | 2011 |

|

RU2458024C1 |

Авторы

Даты

2004-10-27—Публикация

2002-01-28—Подача