Изобретение относится к черной металлургии, конкретнее к контролю и управлению конвертерной плавкой.

Цель изобретения - увеличение выхо да годного за счет снижения потерь мв талла с вьшосами и выбросами.

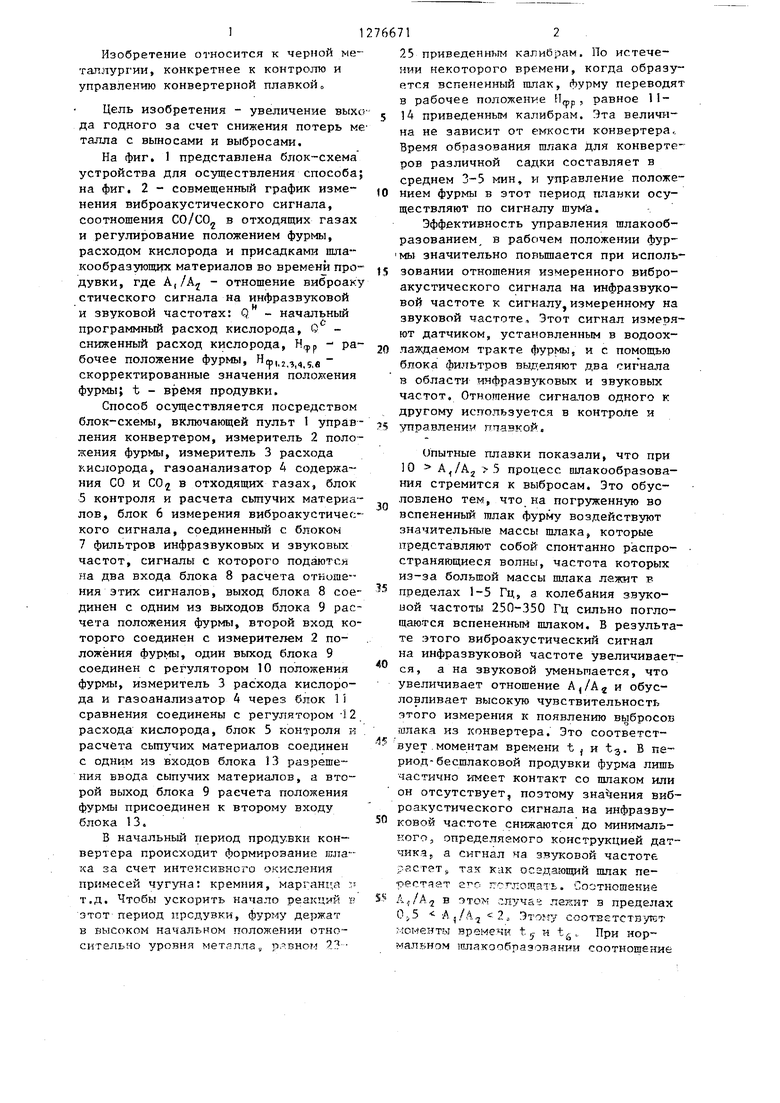

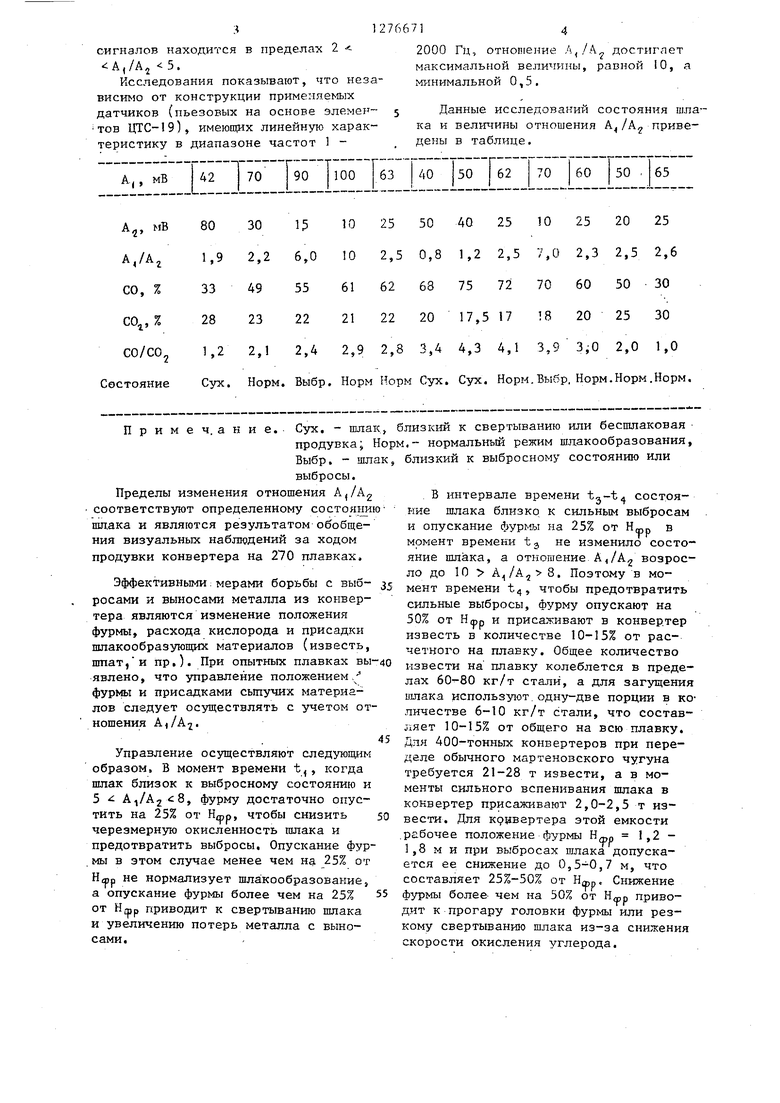

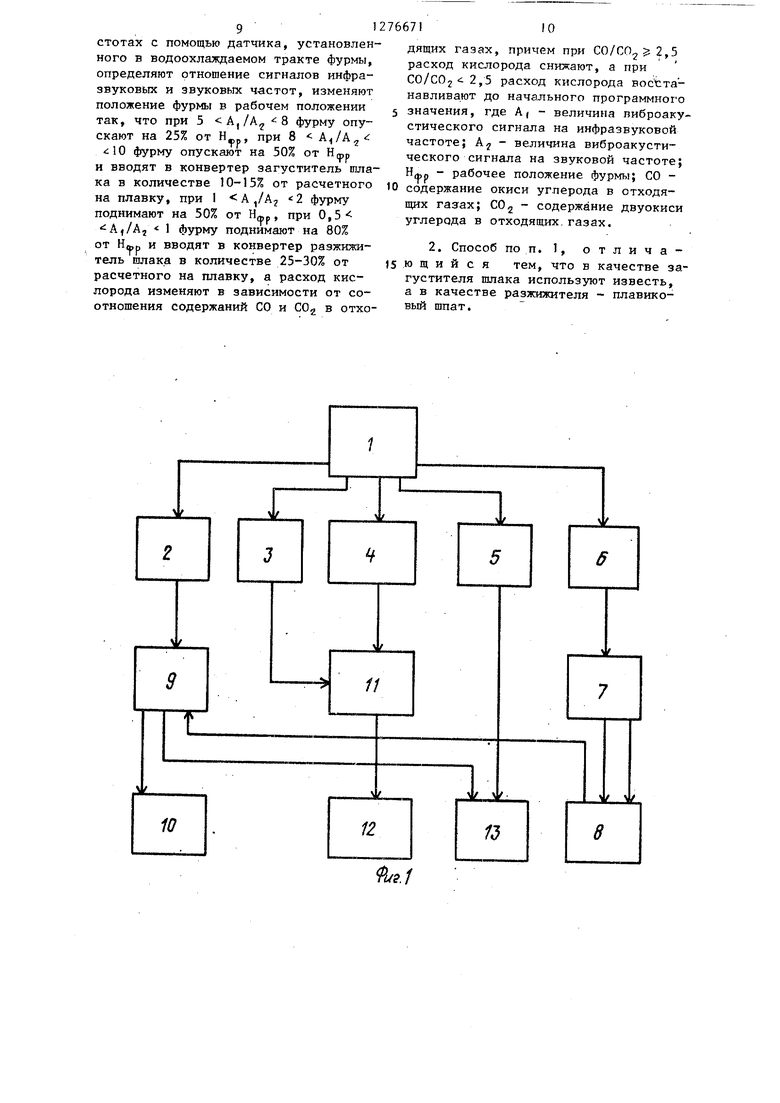

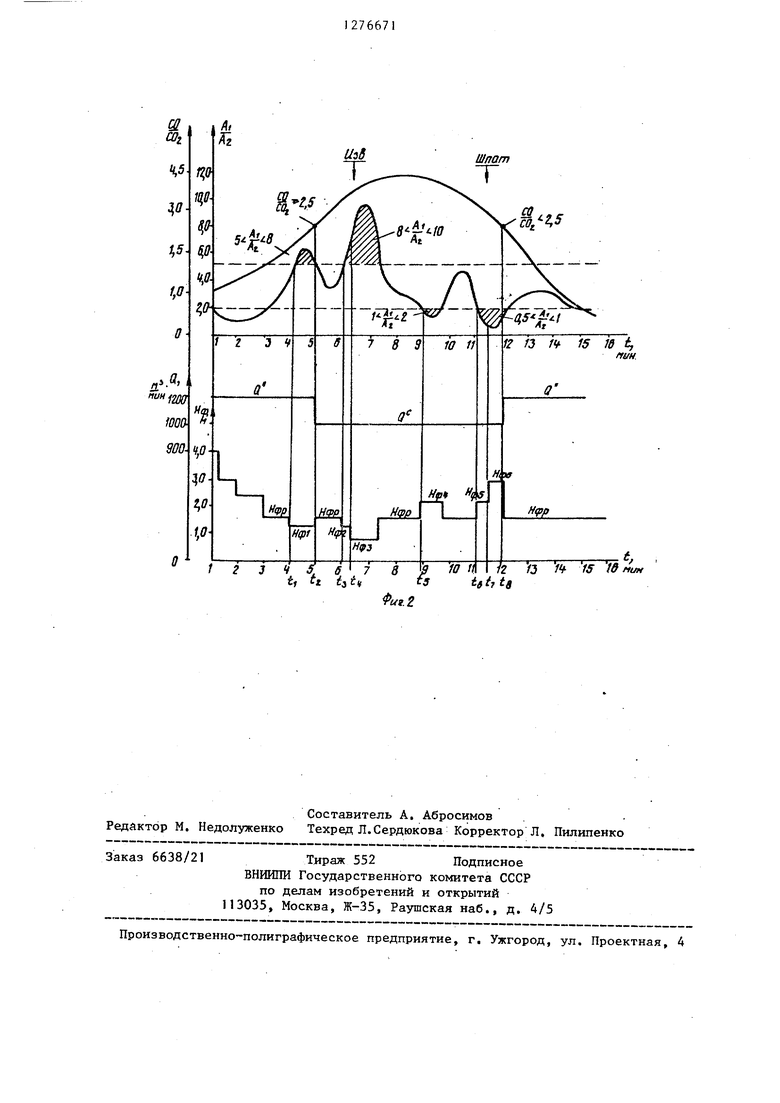

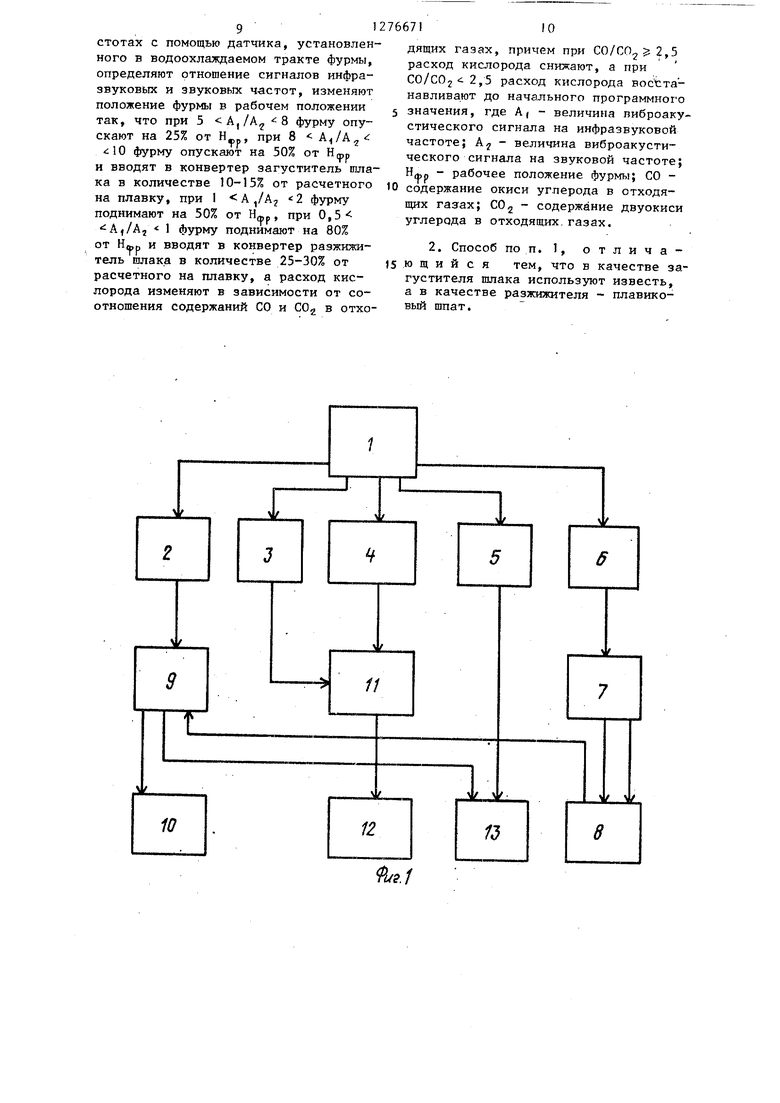

На фиг. 1 представлена блок-схема устройства для осуществления способа; на фиг, 2 - совмещенный график изменения виброакустического сигнала, соотношения СО/СО, в отходящих газах и регулирование положением фурмы, расходом кислорода и присадками шла- кообразующих материалов во времени продувки, где AI/AJ - отношение виброаку стического сигнала на инфразвуковой и звуковой частотах: Q - начальный программный расход кислорода, О - сниженный расход кислорода, - рабочее положение фурмы, H(p,,j, - скорректированные значения положения фурмы; t - время продувки.

Способ осуществляется посредством блок-схемы, включающей пульт 1 управления конвертером, измеритель 2 положения фурмы, измеритель 3 расхода кислорода, газоанализатор 4 содержания СО и COj в отходящих газах, блок 5 контроля и расчета сыпучих материалов, блок 6 измерения виброакустического сигнала, соединенный с блоком 7 фильтров инфразвуковых и звуковых частот, сигналы с которого подаются на два входа блока 8 расчета отношения этих сигналов, выход блока 8 соединен с одним из выходов блока 9 расчета положения фурмы, второй вход которого соединен с измерителем 2 положения фурмы, один выход блока 9 соединен с регулятором 10 положения фурмы, измеритель 3 расхода кислорода и газоанализатор 4 через блок 11 сравнения соединены с регулятором -12 расхода кислорода, блок 5 контроля и расчета сьтучих материалов соединен с одним из входов блока 13 разрешения ввода сыпучих материалов, а второй выход блока 9 расчета положения фурмы присоединен к второму входу блока 13.

В начальньй период продувки конвертера происходит формирование влаха за счет интенсивного окисления примесей чугуна: кремршя, марганца ; т.д. Чтобы ускорить начало реакций в этот период продувки, фурму держат в высоком начальном положении отно- снтельяо уровня металла, рлзном 2

2766712

25 приведенным калибрам. По истечении некоторого времени, когда образуется вспененный шлак, фурму переводят в рабочее положение , равное 115 14 приведенным калибрам. Эта величина не зависит от емкости конвертера,. Время образования шлака для конверте ров различной садки составляет в среднем 3-5 мин, и управление положе10 нием фурмы в этот период плавки осуществляют по сигналу шум а.

Эффективность управления шлакообразованием, в рабочем положении фур- мы значительно повышается при исполь15 зовании отношения измеренного виброакустического сигнала на инфразвуковой частоте к сигналу,измеренному на звуковой частоте. Этот сигнал измеряют датчиком, установленным в водоох20 лаждаемом тракте фурмы, и с помощью блока фильтров выделяют два сигнала в области инфразв5Т овьгх и звуковых частот, Отногаение сигналов одного к другому используется в контроле и

S 7/правлении плавкой.

Опытные плавки показали, что при 10 5 процесс пшакообразова- ния стремится к выбросам. Это обусловлено тем, что на погруженную во вспененный галак фурму воздействуют значительные массы шлака, которые представляют собой спонтанно распространяющиеся волны, частота которых из-за большой массы шлака лежит в пределах 1-5 Гц, а колебания звуковой частоты 250-350 Гц сильно поглощаются вспененным шлаком. В результате этого виброакустический сигнал на инфразвуковой частоте увеличивает

ся, а на звуковой уменьшается, что

увеличивает отношение и обусловливает высокую чувствительность этого измерения к появлению выбросов шлака из конвертера. Это соответстдует .моментам времени t , и t. В период- бесшлаковой продувки фурма лишь частично имеет контакт со шлаком или он отсутствует, поэтому значения виброакустического сигнала на инфразвуковой частоте снижаются до минималь- кого, определяемого конструкцией дат- чик.а,, а сигнал на звуковой частоте растетS так как ос.гд.ающий шлак пе- рестаат его поглощать. Соотношекие

,2 в этом случае лежит в пре.делах Oj5 A,/A.j - 2i Этому соответствукт ;- оьтенты времени t у н t ,. При нор- малБНом галакообразовании соотнощение

сигналов находится в пределах 2 . ,.

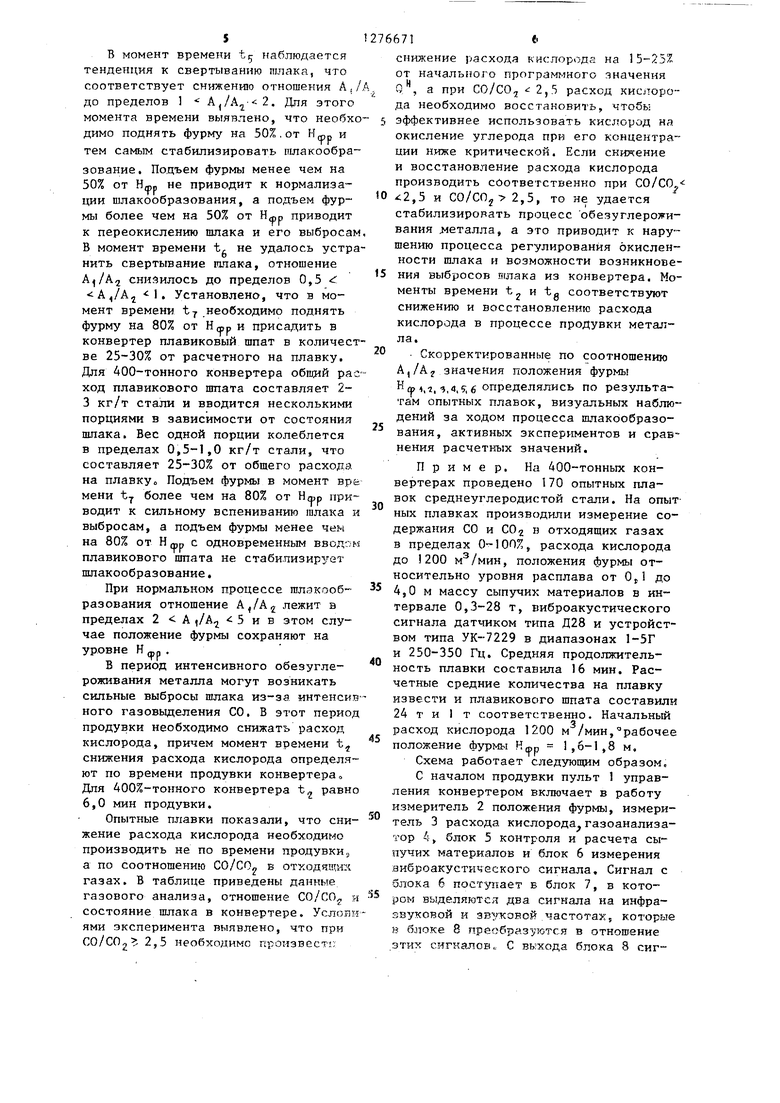

Исследования показывают, что неза- минимальной 0,5, от конструкции применяемых

датчиков (пьезовых на основе элемен- 5 Данные исследований состояния шла- тов ЦТС-19), имеющих линейную харак- ка и величины отношения приве- теристику в диапазоне частот 1 2000 Гц, отношение А,/А, достигает максимальной величр5ны, равной 10, а

дены в таблице.

Примеч. ание.

Сух. - шлак, близкий к свертыванию или бесшлаковая продувка; Норм,- нормальный режим шлакообразования, Выбр. - шлак, близкий к выбросному состоянию или выбросы.

Пределы изменения отношения соответствуют определенному состоян21Ш шдака и являются результатом обобщения визуальных наблюдений за ходом продувки конвертера на 270 плавках.

Б интервале времени состояние шлака близко к сильным выбросам и опускание фурмы на 25% от в

момент времени t j не изменило состояние шлака, а отношение А,/A,j возросло до 10 А,/А,,8. Поэтому в моЭффективными:мерами борьбы с выб- 35 мент времени t, чтобы предотвратить росами и выносами металла из конвертера являются изменение положения фурмы, расхода кислорода и присадки шлакообразующих материалов (известь.

сильные выбросы, фурму опускают на 50% от Hqjp и присаживают в конвертер известь в количестве 10-15% от расчетного на плавку. Общее количество

шпат,-и пр.). При опытных плавках извести на плавку колеблется в явлено, что управление положением,- и присадками сьтучих материалов следует осуществлять с учетом отношения AI/AJ.

пределах 60-80 кг/т стали, а для загущения шлака используют.одну-две порции в количестве 6-10 кг/т стали, что составляет 10-15% от общего на всю плавку.

Управление осуществляют следующим образом, В момент времени t,, когда шлак близок к выбросному состоянию и 5 Ai/A2 :8, фурму достаточно опустить на 25% от Н

фр,

чтобы снизить

черезмерную окисленность шлака и предотвратить выбросы. Опускание фурмы в этом случае менее чем на 25% от

50 вести. Для К9ивертера этой емкости .рабочее положение фурмы 1,2 - 1,8 м и при выбросах пшака допускается ее снижение до 0,5-0,7 м, что

составляет 25%-50% от На,р. Снижение

Н(рр не нормализует шла:кообразование,

а опускание фурмы более чем на 25% 55 фурмы более чем на 50% от приводит к прогару головки фурмы или резкому свертыванию шлака из-за снижения

от Нфр приводит к свертыванию шлака и увеличению потерь металла с выносами.

скорости окисления углерода.

2000 Гц, отношение А,/А, достигает максимальной величр5ны, равной 10, а

Данные исслед ка и величины от

дены в таблице.

Б интервале времени состояние шлака близко к сильным выбросам и опускание фурмы на 25% от в

момент времени t j не изменило состояние шлака, а отношение А,/A,j возросло до 10 А,/А,,8. Поэтому в моизвести на плавку колеблется в

пределах 60-80 кг/т стали, а для загущения шлака используют.одну-две порции в количестве 6-10 кг/т стали, что составляет 10-15% от общего на всю плавку.

Для 400-тонньпс конвертеров при переделе обычного мартеновского чугуна требуется 21-28 т извести, а в моменты сильного вспенивания шлака в конвертер присаживают 2,0-2,5 т извести. Для К9ивертера этой емкости .рабочее положение фурмы 1,2 - 1,8 м и при выбросах пшака допускается ее снижение до 0,5-0,7 м, что

составляет 25%-50% от На,р. Снижение

фурмы более чем на 50% от приводит к прогару головки фурмы или резкому свертыванию шлака из-за снижения

скорости окисления углерода.

В момент времени t наблюдается тенденция к свертыванию шлака, что соответствует снижение отношения А./, до пределов 1 Aj/A,. Для этого момента времени выявлено, что необходимо поднять фурму на 50%.от Ифр и тем самым стабилизировать шлакообразование . Подъем фурмы менее чем на 50% от Нфр не приводит к нормализации шлакообразования, а подъем фурмы более чем на 50% от приводит к переокислению шлака и его выбросам В момент времени t. не удалось устранить свертывание шлака, отношение снизилось до пределов 0,5 ::: A,/Aj 1. Установлено, что в момент времени t .необходимо поднять фурму на 80% от и присадить в конвертер плавиковый шпат в количестве 25-30% от расчетного на плавку. Для 400-тонного конвертера общий расход плавикового шпата составляет 2- 3 кг/т стали и вводится несколькими порциями в зависимости от состояния шлака. Вес одной порции колеблется в пределах 0,5-1,0 кг/т стали, что составляет 25-30% от обшего расхода на плавкуо Подъем фурмы в момент вре мени t более чем на 80% от Нтр приводит к сильному вспениванию шлака и выбросам, а подъем фурмы менее чем на 80% от Н фр с одновременным вводам плавикового шпата не стабилизирует шлакообразование.

При нормальном процессе шлзкооб- разования отношение лежит в пределах 2 А /А 5 и в этом случае положение фурмы сохраняют на уровне Н фр ,

В период интенсивного обезуглероживания металла могут возникать сильные выбросы шлака из-за интенсив ноге газовьщеления СО. В этот период продувки необходимо снижать расход кислорода, причем момент времени t снижения расхода кислорода определяют по времени продувки конвертера,, Для 400%-тонного конвертера t равно 6,0 мин продувки.

Опытные плавки показали, что снижение расхода кислорода необходимо производить не по времени продувкиj а по соотношению С0/С0„ в отходищж газах. В таблице приведены данные газового анализа, отношение СО/СО и состояние шлака в конвертере. Услолн ями эксперимента выявлено, что при CO/COg 2,5 необходимо произвестг;

снижение расхода кислорода на 15-2.5% от начального программного значения О, , а при СО/СО,, 2,5 расход кислорода необходимо восстановить, чтобы эффективнее использовать кислород на окисление углерода при его концентрации ниже критической. Если снижение и восстановление расхода кислорода производить соответственно при СО/СО,

-t2,5 и СО/СО 2,5, то не удается стабилизировать процесс обезуглероживания леталла, а это приводит к нарушению процесса регулирования окислен- ности шлака и возможности возникновения выбросов шлака из конвертера. Моменты времени t и tg соответствуют снижению и восстановлению расхода кислорода в процессе продувки металла.

Скорректированные по соотношению А, /А г значения положения фурмь

1,7, э,, 5;б ° результатам опытных плавок, визуальных наблюдений за ходом процесса шлакообразования, активных экспериментов и сравнения расчетных значений.

Пример. На 400-тонных конвертерах проведено I70 опытных плавок среднеуглеродистой стали. На опытных плавках производили измерение содержания СО и СО в отходяших газах в пределах О-100% расхода кислорода до 1200 , положения фурмы относительно уровня расплава от Ojl до 4,0 м массу сыпучих материалов в интервале 0,3-28 т, виброакустического сигнала датчиком типа Д28 и устройством типа УК-7229 в диапазонах 1-5Г и 250-350 Гц. Средняя продолжительность плавки составила 16 мин. Расчетные средние количества на плавку извести и пх(авикового шпата составили 24 т и 1 т соответственно. Начальный

1

расход кислорода 1200 м /мин,рабочее

положение фурмы Нтр 1,6-1,8 м.

Схема работает следующим образом, С началом продувки пульт 1 управления конвертером включает в работу измеритель 2 положения фурмы, измеритель 3 расхода кислорода газоанализатор 4, блок 5 контроля и расчета сыпучих материалов и блок 6 измерения виброакустического сигнала. Сигнал с блока б поступает в блок 7, в котором выделяются два сигнала на инфра- звуковой и звуковой .-частотах, которые в блоке 8 преобразуются в отношение .этих сигналов,, С выхода блока 8 сиг

7

нал поступает в блок 9, в котором происходит сопоставление сигпала из измерителя 2 положения фурмы с сигналом из блока 8, в результате чего происходит выработка управляющего воздействия на регулятор 10 положения фурмы. Из измерителя 3 расхода кислорода и газоанализатора 4 сигналы поступают на входы блока 11, в ктором происходит определение отношения CO/COj в отходящих газах и сравнение его с заданными константами. В зависимости от результатов сравнения и текущего значения расхода кислорода в блоке 11 вырабатывается команда на регулятор 12 снижения и востановления начального программного значения расхода кислорода. Сигналы из блоков 9 и 5 контроля и расчета сыпучих материалов поступают в блок 13 разрешения ввода в конвертер порции сыпучих материалов.

На любой из опытньпс плавок возмоны случаи свертывания и выбросов шлка. Рассмотрим управление положение фурмь, расходом кислорода и присадкми сьтучих материалов на примере СО мещенного графика плавки (фиг. 1)о

После вспенивания шлака, когда J фурма находится в рабочем положении Н(юр 1,6 м, в блоках 8 и 11 происходит отслеживание величин отношений и СО/СО,. В моменты времени t, 4 мин и t- 6 мин состояние шлака близко к выбросам, поэтому при 5 А /Aj 8 по команде блока 9 регулятор 10 опускает фурму на О ,4 м т.е. 1,6 м X 25% 0,4 ми Hq,. 1,2 м Однако в момент времени tj снижением фурмы не удалось предотвратить выбросное состояние шлака, отношение зибросигналов достигло пределов 8 . 10, поэтому по ко манде блока 13 в конвертер вводят известь в количестве 2,4 т х X 10%), а регулятор 10 опускает фурму до 0,8 м, т.е. Hq,,j 1 ,6 м - 1,6 м X 50% 0,8 м. В момент времени t, в блоке 11 зафиксировано отношение СО/СОу 2,5, поэтому регулятор 12 производит снижение расхода кислорода с 1200 до 1000 м /мин т.е. 1200 - 1200 х 16%

.3

1000

м

MiH

. В момент времени ty

9 мин и tg 11 мин состояние шлака близко к свертыванию, отношение вибросигкалоЕ достигло пределов

0

S

0

5

1

0

.S

0

5

5

1 ; 2, поэтому в момент времени t регулятор 10 поднимает фурму на С,8 м, т.е. 1,6 + 1 , х X 50% 2,4 м. Однако в момент tg подъемом фурмы не удалось предотвратить тенденцию шлака к сворачиванию, отношение вибросигналов достигло 0,5 , поэтому по команде с блока 9 регулятор 10 поднимает фурму до Нф + Н X 80% 1,6 м + 1,6 MX 80% 2,9 м. В момент времени tg Нд, 1,6 м + 1,6 мх X 50% 2,4 м, а по команде блока 13 в конвертер вводят 0,3 т плавикового шпата (1,0 т х 30% 0,3 т). После этого процесс шлакообразования нормализовался, величина отношения виб- росигндлов достигла пределов 2 ,/A, и положение фурмы до конца продувки поддерживалось на уровне Н д, 1,6 м. В момент tg 12 мин в блоке 11 зафиксировано отношение С0/С02 2,5 и регулятор 12 восстановил начальное программное значение расхода кислорода1200 .

На опытных плавках наблюдался стабильный, процесс шлакообразования, значительных выбросов и выносов металла не наблюдалось.

Ожидаемый экономический эффект достигается за счет сокращения удельного расхода чугуна на 0,05% и увели- чения Стойкости футеровки конвертера, Формула изобретения

1. Способ управления конвертерной плавкой, включающ1 й измерение во времени продувки положения фурмы относительно уровня расплава, расхода кислорода, массы загустителя и раз- жижителя шлака и их расчет на всю плавку, измерение виброакустического сигнала звуковой частоты и управление положением фурмы по величине этого сигнала при положении фурмы в рабочем положении, равном 11-14 приведенным калибрам, а также снижении на 15-25% начального программного значения расхода кислорода з зависимости от содержания СО в отходящих газах, отличающийся тем, что, с целью увеличения выхода годного за счет снижения потерь металла с выносами и выбросами, дополнительно определяют содержание СО в отходящих газах, измеряют виброакус- ти теский сигнал на инфразвуковых ча9

стотах с помощью датчика, установленного в водоохлаждаемом тракте фурмы, определяют отношение сигналов инфра- звуковых и звуковых ч-астот, изменяют положение фурмы в рабочем положении так, что при 5 А,/А2 8 фурму опускают на 25% от , при 8 фурму опускают на 50% от Н(рр и вводят в конвертер загуститель шлака в количестве 10-15% от расчетного на плавку, при I А А 2 фурму поднимают на 50% от Нф., при 0,5

« Af/Aj 1 фурму поднимают на 80% от Но,р и вводят в конвертер разжижи- тель шлака в количестве 25-30% от расчетного на плавку, а расход кислорода изменяют в зависимости от соотношения содержаний СО и СО,, в отхо276671

10

дящих газах, причем при СО/СО : 2,5 расход кислорода снижают, а при С0/С02 2,5 расход кислорода восЪта- навливают до начального программного

5 значения, где А( - величина пиброаку- стического сигнала на инфразвуковой частоте; А - величина виброакустического сигнала на звуковой частоте; Нфр - рабочее положение фурмы; СО 10 содержание окиси углерода в отходя- пщх газах; COj - содержание двуокиси углерода в отходящих.газах.

2. Способ по п. 1, о т л и ч а - )5 ю щ и и с я тем, что в качестве загустителя шлака используют известь, а в качестве разжижителя - плавиковый шпат.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ВЫПЛАВКОЙ СТАЛИ В КОНВЕРТЕРЕ | 2005 |

|

RU2282666C1 |

| Способ управления конвертерной плавкой | 1983 |

|

SU1126609A1 |

| Устройство для контроля процесса шлакообразования в конвертере | 1985 |

|

SU1258839A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ КОНВЕРТЕРНОЙ ПЛАВКОЙ | 1992 |

|

RU2048534C1 |

| Способ контроля шлакового режима конвертерной плавки | 1989 |

|

SU1654343A1 |

| Способ выплавки стали в конвертере | 1985 |

|

SU1289891A1 |

| Способ передела низкомарганцевистого чугуна в конвертере | 1982 |

|

SU1097683A1 |

| Устройство для контроля уровня шлака в конвертере | 1985 |

|

SU1245597A1 |

| Устройство для контроля уровня шлака в конвертере | 1983 |

|

SU1089141A1 |

| СПОСОБ ПРОДУВКИ КОНВЕРТЕРНОЙ ВАННЫ | 1997 |

|

RU2123056C1 |

Изобретение относится к области черной металлургии, конкретнее к контролю и управлению конвертерной плавкой. Цель изобретения - увеличение выхода годного за счет снижения потерь металла с выносами и выбросами. Способ управления конвертерной плавкой состоит в измерении во времени продув ки положения фурмы, расхода кислорода, массы загустителя и разжижнтеля шлака, виброакустического сигнала звуковой частоты и управлении положением фурмы по величине этого сигнала при положении фурмы в рабочем положении (Нфр), равном 11-14 приведенным калибрам, а также снижении на 15-25% начального программного значения расхода кислорода в зависимости от содержания СО в отходящих газах. Способ состоит также в определении С0;2: отходящих газах, измерении виброакустического сигнала на инфразвуковых частотах с помощью датчика, установленного в во- доохлаждаемом тракте фурмы, определении отношения сигналов инфразвуковых (AJ) и звуковых (А) частот и изменении положения фурмь следующим образом: при 5 iA, фурму опускают на 25% от Hjpp, при 8 фурму опускают на 50% от И-- и вводят в конвертер загуститель шлака в количестве 10-15% от расчетного на плавку, при 1 фурму поднимают на 50% от Нфр, при 0,5 Af/Aj « 1 фурму поднимают на 80% от. и вводят в конвертер раз-жижитель шлака в количестве 25-30% от расчетного на плавку, а расход кислорода изменяют в зависимости от соотношения СО и СО, причем при CO/COj 2,5 расход кислорода снижают, при СО/СО 2,5 расход кислорода восстанавливают до начального программного значения. 1 з.п. ф-лы, 2 ил., 1 табл. с € (Л 1чЭ О) а vj

ш

COt 4,5

4/7.

;5.

f,f

s,

пин 200 WOO 900

1234

ii tt ii

iffjte

5 55 W HUH

Составитель A, Абросимов Редактор М. Недолуженко Техред Л.Сердюкова Корректор Л, Пилипенко

6638/21

Тираж 552 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| 0 |

|

SU335287A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ управления конвертерной плавкой | 1983 |

|

SU1126609A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-12-15—Публикация

1985-05-23—Подача