фурму поднимают на 40% от Мер , и вГ при ,2% и том же значении ) случае, когда()-0,97, и лЛЧО,2%, фурму опускают на 20% от Нфр , где фурму опускают на 50% от Hen , а Нсрр - нижнее рабочее положейие фурмы.

N26609

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления конверторной плавкой | 1985 |

|

SU1276671A1 |

| Способ управления режимом шлакообразования в ванне конвертера и устройство для его осуществления | 1977 |

|

SU870441A1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ВЫПЛАВКОЙ СТАЛИ В КОНВЕРТЕРЕ | 2005 |

|

RU2282666C1 |

| Устройство управления режимом шлако-ОбРАзОВАНия B BAHHE KOHBEPTEPA | 1979 |

|

SU827557A1 |

| Способ контроля шлакового режима конвертерной плавки | 1989 |

|

SU1654343A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ КОНВЕРТЕРНОЙ ПЛАВКОЙ | 1992 |

|

RU2048534C1 |

| Устройство для контроля уровня шлака в конвертере | 1987 |

|

SU1421775A1 |

| СПОСОБ ПРОДУВКИ КОНВЕРТЕРНОЙ ВАННЫ | 1997 |

|

RU2123056C1 |

| Устройство для контроля уровня шлака в конвертере | 1983 |

|

SU1089141A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2124568C1 |

СПОСОБ УПРАВЛЕНИЯ КОНВЕРТЕРНОЙ ПЛАВКОЙ,заключающийся в измерени - во времени продувки акустического сигнала,расхода кислорода и химического состава отходящих газов, контроле и управлении положением фурмы над ванной расплава от начального положения, включая ее снижение до рабочего положения, в период наведения шлака, а также снижении расхода кислорода от номинального значения, отличающийся тем,, что, с целью увеличения выхода годного за счет сокращения выбросов и выносов металла, дополнительно, в период времени, равный 3-10% времени продувки, при нахождении фурмы в начальном положении, равном 23-25 приведенным калибрам, определяют максимальное значение акустического сигнала и при достижении акустическим сигналом 40-50% от максимального ВИЯ фурму .снижают до рабочего. положения, равного 11-14 приведен ным калибрам, а после указанного . снижения фурмы при повьппении содержания окиси углерода в отходящих газах до 60-70% снижают расход кислорода на 15-25% от номинального значения, равного 3,0-3,4 .т, и по истечении 80-90% времени продув. ки восстанавливают номинальный расход кислорода, а после перевода фурмы в рабочее положение управление фурмой осуществляют по величине отклонений текущего значения акустического сигнала от граничных значений, равных 30-20% от максимального значения, причем при измерении, отклонений им присваивают услрвные Значения соответственно при превышении значения 30% и уменьшении значения ниже 20%, равные +1 или -1, а затем определяют долю одинаковых по знаку отклонений i (L) по формуле л г - .-1 : иг)-1-(,б5 к о-Иг-л), гдеЬ, - сглаженное предьщущее значение, полученное от усреднения значений +1 или -I; iCt)- текущее значение +1 или 0,65- коэффициент сглаживания, и в случае, когда доля одинаковых по знаку отклонений l(t) находится в интервале 0,98 yiC) -0,97, положение фурмы, не изменяют, и в. процессе определения доли отклонений i(tj дополнитель.но измеряют текущее значение скорости изменения акустического сигнала i/L , в зависимости от полученных значений дД и i.(t) осуществляют корректировку положения фурмы так, что при1(С)0,98 и лА 0,5% фурму поднимают на от Н Tf, а при Д.,5% и том же значении

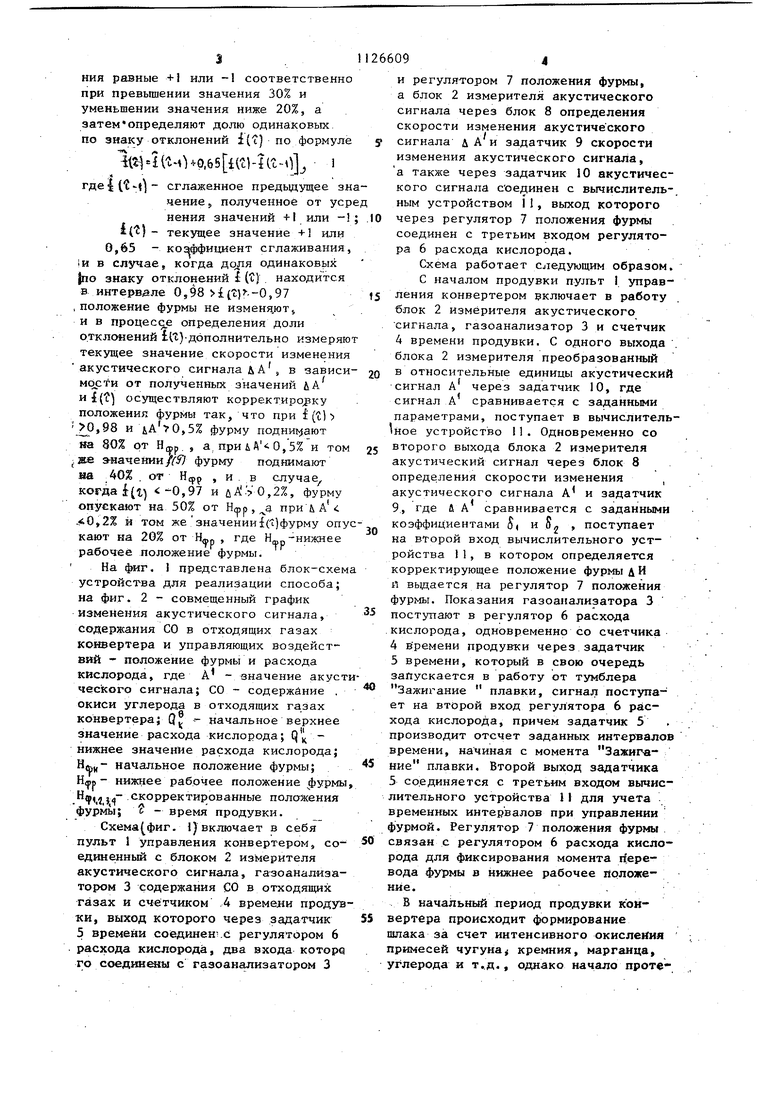

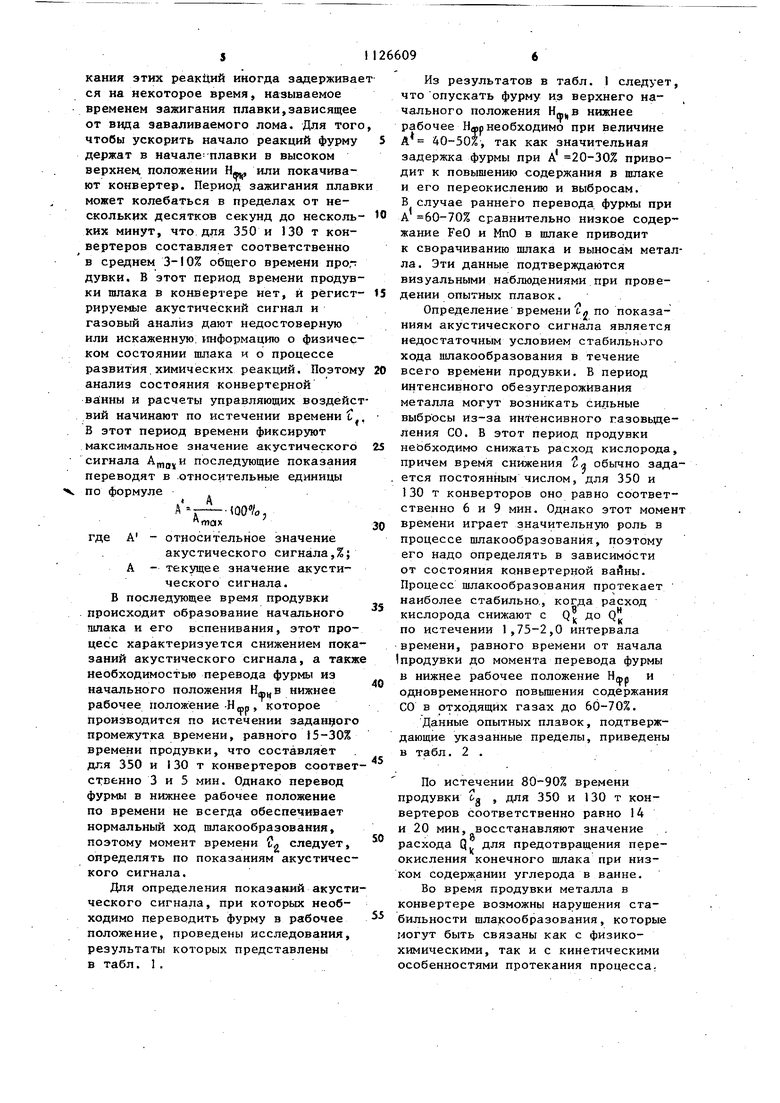

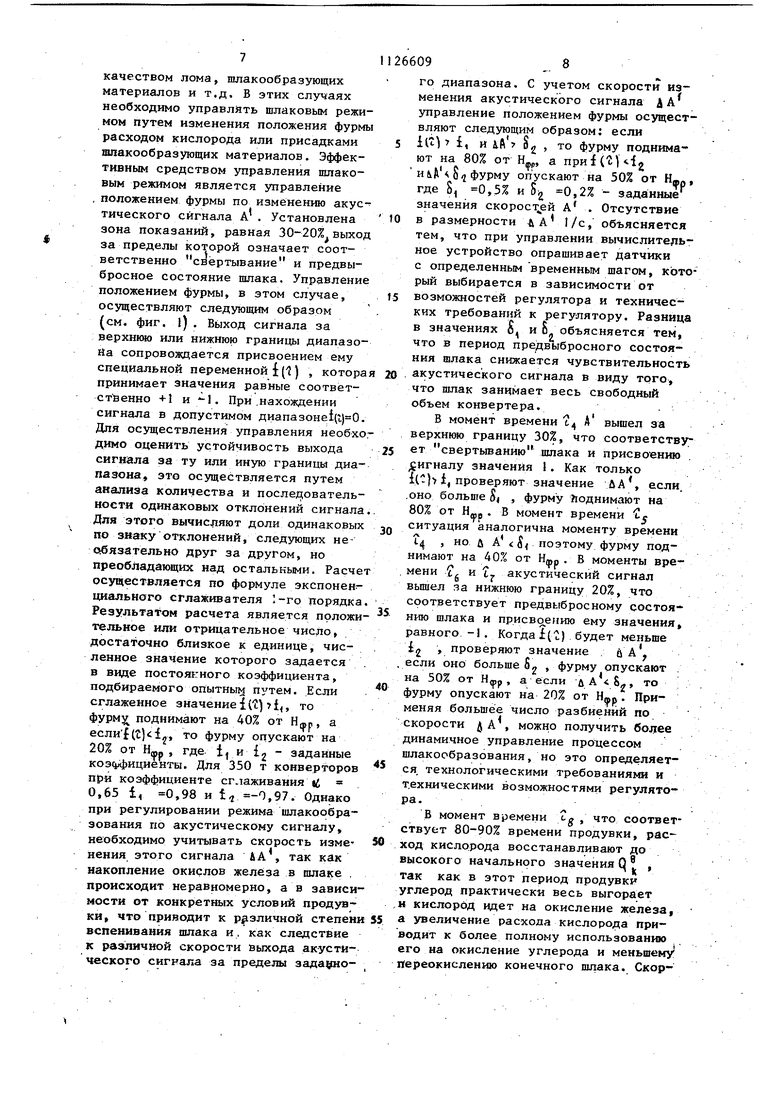

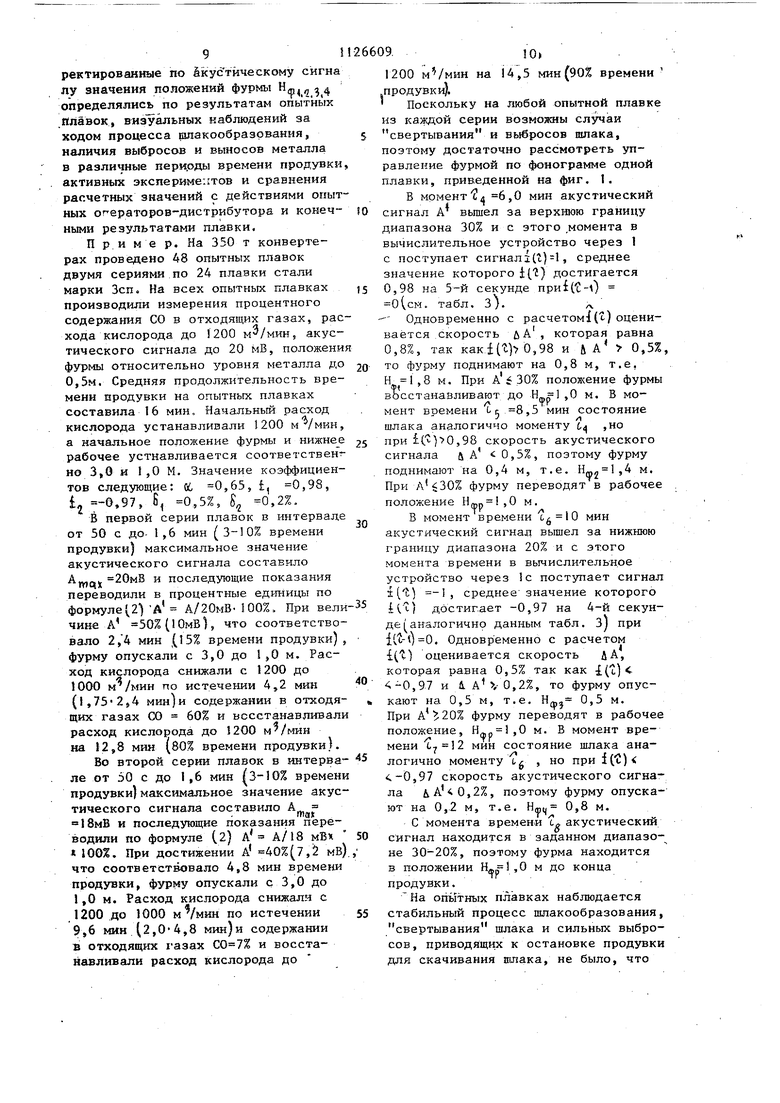

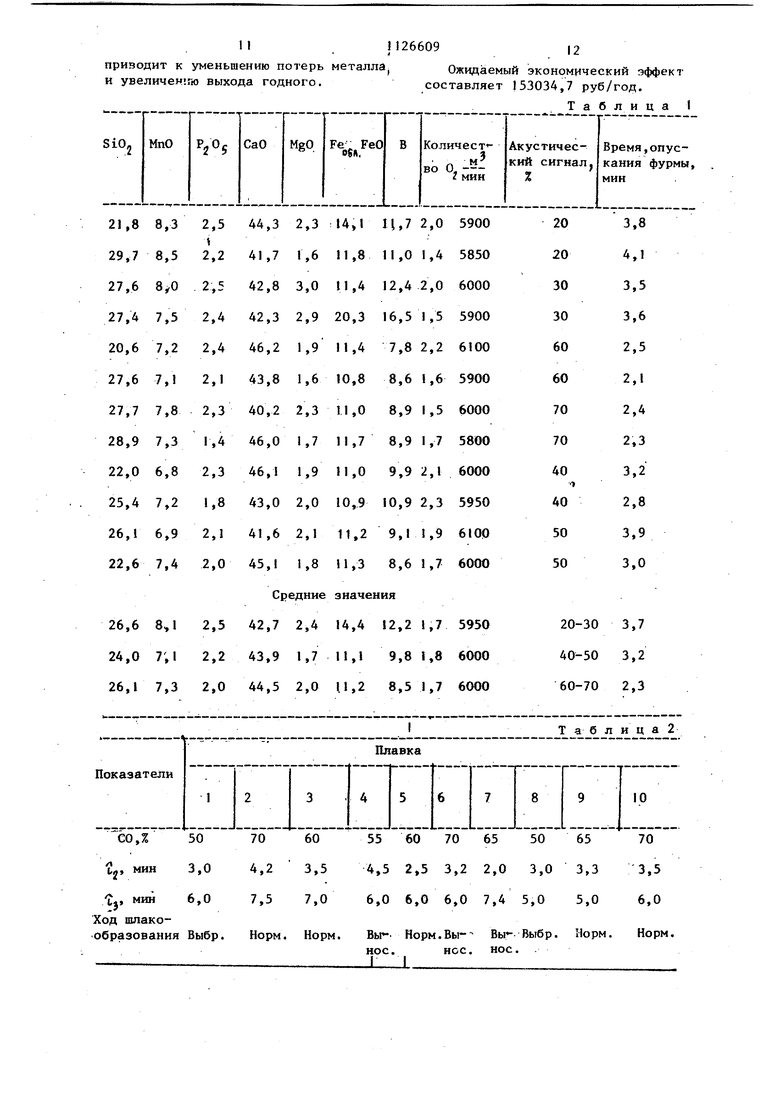

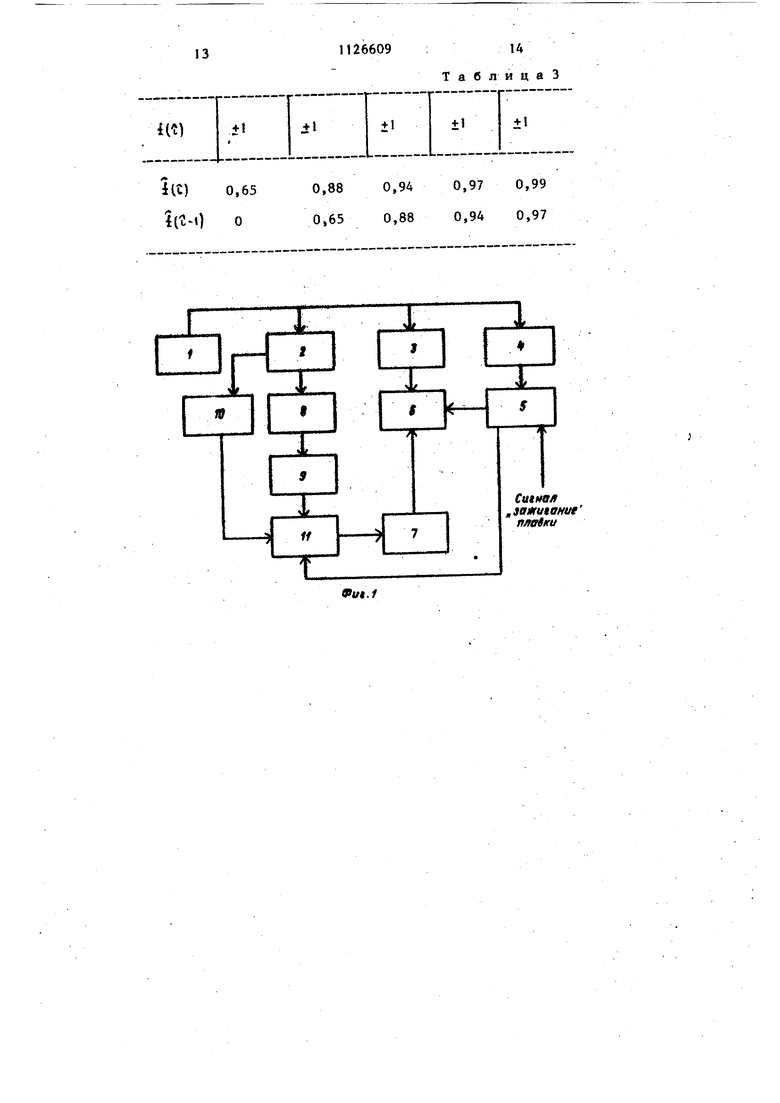

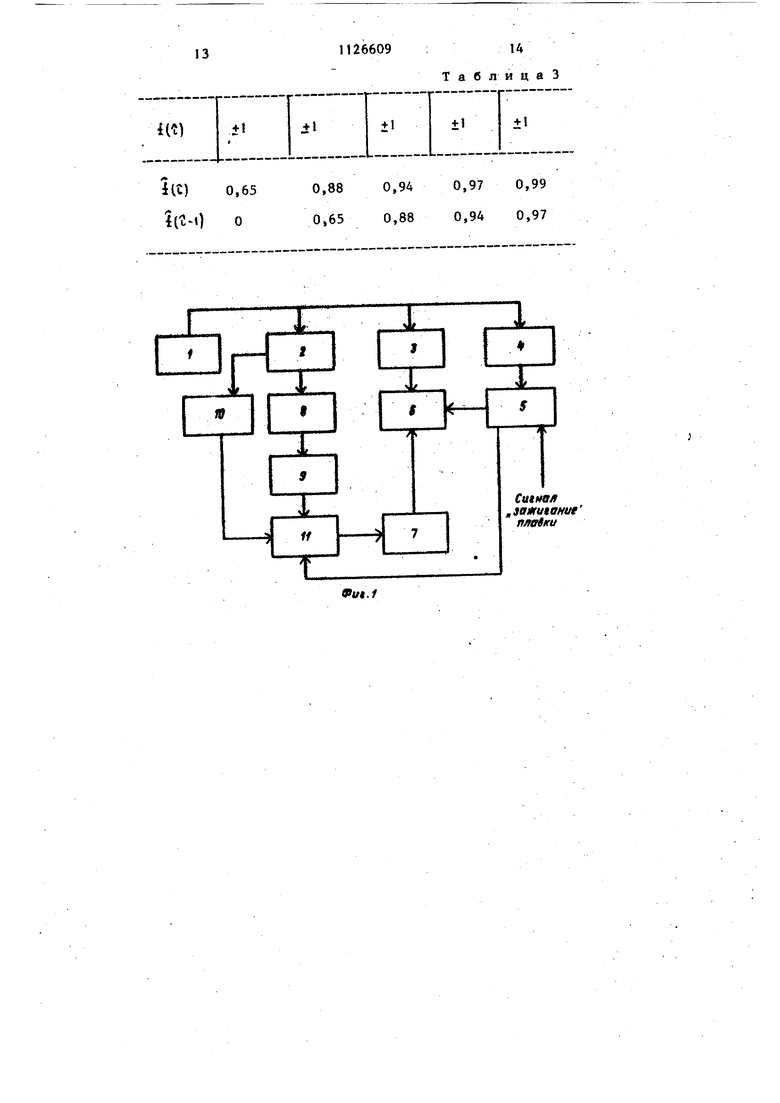

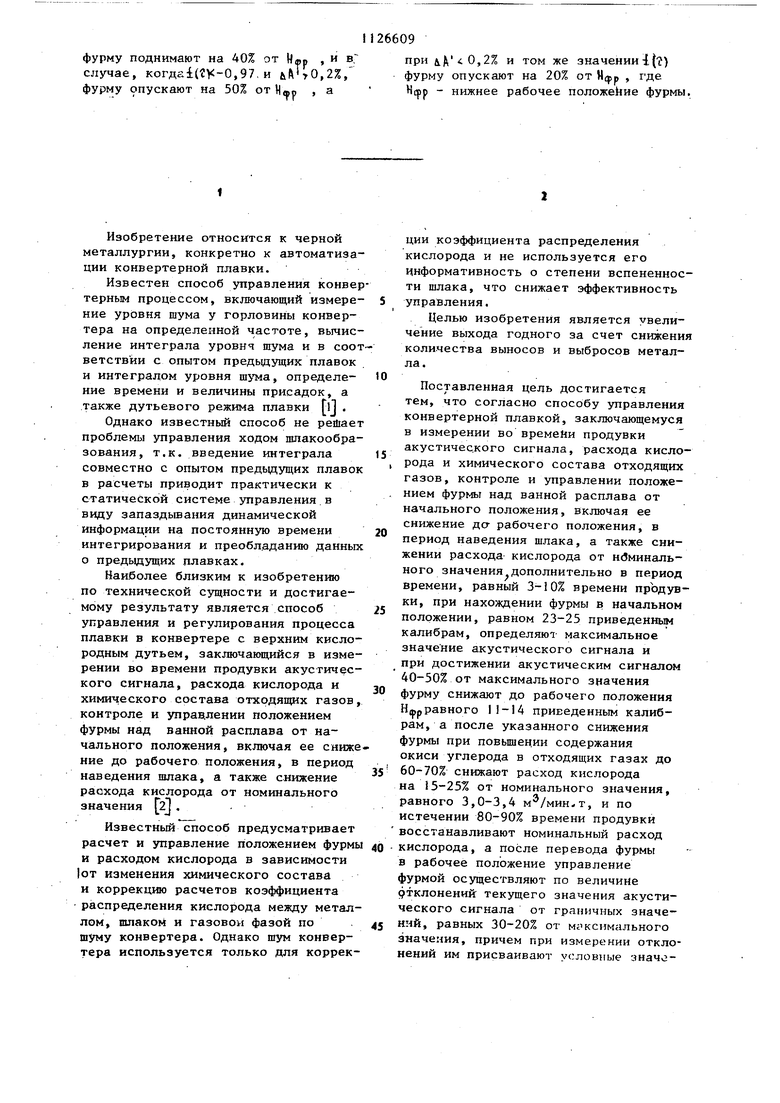

Изобретение относится к черной металлургии, конкретно к автоматизации конвертерной плавки. Известен способ управления конвер терным процессом, включающий измерение уровня шума у горловины конвертера на определенной частоте, вычисление интеграла уровня шума и в соот ветствии с опытом предьщущик плавок и интегралом уровня шума, определение времени и величины присадок, а также дутьевого режима плавки ij . Однако известный способ не решает проблемы управления ходом шлакообразования, т.к. введение интеграла совместно с опытом предьщущих плавок в расчеты приводит практически к статической системе управления.в виду запаздывания динамической информации на постоянную времени интегрирования и преобладанию данных о предыдущих плавках. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ управления и регулирования процесса плавки в конвертере с верхним кислородным дутьем, заключающийся в измерении во времени продувки акустич ского сигнала, расхода кислорода и химического состава отходящих газов контроле и 5шрацлении положением фурмы над ванной расплава от начального положения, включая ее сниже ние до рабочего положения, в период наведения шлака, а также снижение расхода кислорода от Номинального значения izl . Известный способ предусматривает расчет и управление положением фурм и расходом кислорода в зависимости |от изменения химического состава и коррекцию расчетов коэффициента распределения кислорода между метал лом, шлаком и газовой фазой по шуму конвертера. Однако шум конвертера используется только для коррек ции коэффициента распределения кислорода и не используется его информативность о степени вспененности шлака, что снижает эффективность управления. Целью изобретения является увеличение выхода годного за счет снижения количества выносов и выбросов металла. Поставленная цедь достигается тем, что согласно способу управления конвертерной плавкой, заключающемуся в измерении во времени продувки акустического сигнала, расхода кислорода и химического состава отходящих газов, контроле и управлении положением фурмы над ванной расплава от начального положения, включая ее снижение да рабочего положения, в период наведения шлака, а также снижении расхода- кислорода от нвминального значения дополнительно в период времени, равный 3-10% времени продувки, при нахождении фурмы в начальном положении, равном 23-25 приведенньпч калибрам, определяю - максимальное значение акустического сигнала и при достижении акустическим сигналом 40-50% от максимального значения фурму снижают до рабочего положения Н рравного 11-14 приведенным калибрам, а после указанного снижения фурмы при повышении содержания окиси углерода в отходящих газах до 60-70% снижают расход кислорода на 15-25 от номинального значения, равного 3,0-3,4 , и по истечении 80-90% времени продувки восстанавливают номинальный расход кислорода, а после перевода фурмы в рабочее положение управление фурмой осуществляют по величине ртклонений текущего значения акустического сигнала от граничных значений, равных 30-20% от мгксимального значения, причем при измерении отклонений им присваивают условные значания равные +1 или -1 соответственно при превьппении значения 30% и уменьшении значения ниже 20%, а затемопределяют долю одинаковых по знаку отклонений i(c) по формуле ilti fltMVo.)-Ut-0 1 где|( сглаженное предыдущее зн чение 5 полученное от уср нения значений +1 или ) - текущее значение +1 или 0,65 - коэффициент сглаживания I и в случае, когда до/1я одинаков1з х jno знаку отклонений i (С) . находится в интерв,але 0,98 (D).-0,97 , положение фурмы не изменяют и в процес 5е определения доли отклонений lU)-дополнительно измеряю текущее значение скорости изменения акустического сигнала ЛЛ, в зависи мости от полученных значений ДА и {) осуществляют корректиро ку положения фурмы так, что при I (;;) 0,98 и ,5% фурму 1юдни1 ают на 80% от Н а, при д А 0,5% и том же э-начении/ У; фурму поднимают на ,40% , от Нфр , и . в случае/ когда i(ty ,97 и ,2%, фурму опускают на, 50% от Ншр,а при&А -40,2% и том же значении{(1)фурму опу кают на 20% от Ндар , где Н„,р-нижнее рабочее положение фурмы. На фиг. 1 представлена блок-схем устройства для реализации способа; на фиг. 2 - совмещенный график изменения акустического сигнала, содержания СО в отходящих газах конвертера и управляющих воздействий положение фурмы и расхода кислорода, где А - значение акуст ческого сигнала; СО - содержание . окиси углерода в отходящих газах конвертера; Q - начальное верхнее значение расхода кислорода; Q нижнее значение расхода кислорода; начальное положение фурмы; - нижнее рабочее положение фурмы Н(у, скорректированные положения фурмы; - время продувки. Схема фиг. 1) включает в себя пульт 1 управления конвертером, соедине:нный с блоком 2 измерителя акустического сигнала, газоанализатором 3 содержания СО в отходящих газах и счетчиком .4 времени продув ки, выход которого через задатчик 5 времени соединен.с регулятором 6 расхода кислорода, два входа которч го соединены с газоанализатором 3 и регулятором 7 положения фурмы, а блок 2 измерителя акустического сигнала через блок 8 определения скорости изменения акустического сигнала д А и задатчик 9 скорости изменения акустического сигнала, а также через задатчик 10 акустического сигнала соединен с вычислитель-. ным устройством I1, выход которого через регулятор 7 положения фурмы соединен с третьим входом регулятора 6 расхода кислорода. Схема работает CJIeдywщим образом. С началом продувки пульт I управления конвертером включает в работу блок 2 измерителя акустического сигнала, газоанализатор 3 и счетчик 4 времени продувки. С одного выхода блока 2 измерителя преобразованный в относительные единицы акустический сигнал А через задатчик 10, где сигнал А сравнивается с заданными параметрами, поступает в вычислительное устройство I1. Одновременно со второго выхода блока 2 измерителя акустический сигнал через блок 8 определения скорости изменения , А и задатчик акустического сигнала 9, где & А сравнивается с заданными коэффициентами 4 и о поступает на второй вход вычислительного устройства 11, в котором определяется корректирующее положение фурмы Д И и вьщается на регулятор 7 положения фурмы. Показания газоанализатора 3 поступают в регулятор 6 расхода кислорода, одновременно со счетчика 4времени продувки через задатчик 5времени, который в свою очередь запускается в работу от тумблера Зажигание плавки, сигнал поступает на второй вход регулятора 6 расхода кислорода, причем задатчик 5 производит отсчет заданных интервалов времени, начиная с момента Зажигание плавки. Второй выход задатчика 5 соединяется с третьим входом вычислительного устройства 1I для учета временных интервалов при управлении фурмой. Регулятор 7 положения фурмы . связан с регулятором 6 расхода кислорода для фиксирования момента rfepeвода фурмы в нижнее рабочее йоложенйе.. В начальный период продувки конвертера происходит формированне шлака за счет интенсивного окислеиия примесей чугуна кремния, марганца, углерода и т,д., однако начало протекания этих реакций иногда задерживае ся на некоторое время, называемое временем зажигания плавки,зависящее от вида заваливаемого лома. Для того чтобы ускорить начало реакций фурму держат в начале плавки в высоком верхней положении Н- или покачивают конвертер. Период зажигания плавк может колебаться в пределах от нескольких десятков секунд до нескольких минут, что для 350 и 130 т конвертеров составляет соответственно в среднем 3-10% общего времени про,-: дувки. В этот период времени продувки шлака в конвертере нет, и регистрируемые акустический сигнал и газовый анализ дают недостоверную или искаженную: информацию о физическом состоянии шлака и о процессе развития.химических реакций. Поэтому анализ состояния конвертерной и расчеты управляющих воздейст вий начинают по истечении времени С В этот период времени фиксируют максимальное значение акустического сигнала последующие показания переводят в .относительные единицы по формуле А-;«00%, А - относительное значение акустического сигнала,%; А - текущее значение акустического сигнала. В последукмцее время продувки происходит образование начального пшака и его вспенивания, этот процесс характеризуется снижением пока заний акустического сигнала, а такж необходимостью перевода фурмы из начального положения нижнее рабочее положение-Нmn, которое производится по истечении задан1 ого промежутка времени, равного 15-30% времени продувки, что составляет для 350 и I30 т конвертеров соответ ственно 3 и 5 мин. Однако перевод фурмы в нижнее рабочее положение по времени не всегда обеспечивает нормальный ход шлакообразования, поэтому момент времени д следует, определять по показаниям акустического сигнала. Для определения показаний акусти ческого сигнала, при которых необходимо переводить фурму в рабочее положение, проведены исследования, результаты которых представлены в табл. 1. Из результатов в табл. I следует, что опускать фурму из верхнего начального положения нижнее рабочее Нлрнеобходимо при величине А 40-50%, так как значительная задержка фурмы при А 20-301 приводит к повышению содержания в шлаке и его переокислению и выбросам. В случае раннего перевода, фурмы при А 60-70% сравнительно низкое содержание FeO и МпО в шлаке приводит к сворачиванию шлака и выносам металла. Эти данные подтверждаются визуальными наблюдениями при проведении опытных плавок. Определение времени tj, по показаниям акустического сигнала является недостаточным условием стабильного хода шлакообразования в течение всего времени продувки. В период интенсивного обезуглероживания металла могут возникать сильные выбросы из-за интенсивного газовьщеЛения СО. В этот период продувки необходимо снижать расход кислорода, причем время снижения t обычно задается постоянным числом, для 350 и 130 т конверторов оно равно соответственно 6 и 9 мин. Однако этот момент времени играет значительную роль в процессе шлакообразования, поэтому его надо определять в зависимости от состояния конвертерной вайны. Процесс шлакообразования протекает наиболее стабильно,, когда расход кислорода снижают с Q до Q по истечении 1,75-2,0 интервала времени, равного времени от начала родувки до момента перевода фурмы в нижнее рабочее положение Нфя и одновременного повьш1ения содержания СО в отходящих газах до 60-70%. Данные опытных плавок, подтверждающие указанные пределы, приведены в табл. 2 . По истечении 80-90% времени продувки tg , для 350 и 130 т конвертеров соответственно равно 14 и 20 мин, восстанавляют значение расхода Q для предотвращения переокисления конечного шлака при низком содержании углерода в ванне. Во время продувки металла в конвертере возможны нарушения стабильности шлакообразования, которые могут быть связаны как с физикохимическими, так и с кинетическими особенностями протекания процесса.

качеством лома, шлакообразующих материалов и т.д. В этих случаях необходимо управлять шлаковым режимом путем изменения положения фурмы расходом кислорода или присадками шпакообразующих материалов. Эффективным средством управления шлаковым режимом является управление положением фурмы по изменению акустического сигнала А . Установлена зона показаний, равная 30-20% выход за пределы которой означает соответственно свёртывание и предвыбросное состояние шлака. Управление положением фурмы, в этом случае, осуществляют следующим образом (см. фиг, l) , Выход сигнала за верхнкно или нижнюю границы диапазона сопровождается присвоением ему специальной переменной 1(1) , котора принимает значения равные соответственно -1-1 и -1. При .нахождении сигнала в допустимом диапазоне1(г)0. Для осуществления управления необходимо оценить устойчивость выхода сигнала за ту или иную границы диапазона, это осуществляется путем анализа количества и после;с(овательности одинаковых отклонений сигнала Для этого вычис 1яют доли одинаковых по знаку отклонений, следующих необязательно друг за другом, но преобладающих над остальными. Расче осуществляется по формуле экспонен циального сглазкивателя 1-го порядка Результатом расчета является положительное или отрицательное число, достаточно близкое к единице, численное значение которого задается в виде постоянного коэффициента, подбираемого опытным путем. .Если сглаженное значение i CZ) 7 f, то фурм поднимают на 40% от Hq,p, а если(t)i«, то фурму опускают на 20% от Нфр, где t и ig - заданные коэффициенты. Для 350 т конверторов при коэффициенте сглаживания (i 0,65 i, 0,98 и i -0,97. Однако при регулировании режима шлакообразования по акустическому сигналу необходимо учитывать скорость изменения этого сигнала АА , так как накопление окислов железа в пшаке . происходит неравномерно, а в зависимости от конкретных условий продувки, что приводит к различной степен вспенивания шлака и, как следствие к различной скорости выхода акустического сигнала за пределы safiayaoго диапазона. С учетом скорости изменения акустического сигнала А А управление положением фурмы осуществляют следующим образом: если 5 ii и iA §2 , то фурму поднимают на 80% от Н-р, а npHlCJ) и&АЧ8 фурму опускают на 50% от H«p, где 8 0,5% и S 0,2% - заданные значения скорост ей А . Отсутствие

0 в размерности ДА 1/с, объясняется тем, что при управлении вычислительное устройство опрашивает датчики с определенным временным шагом, который выбирается в зависимости от

S возможностей регулятора и технических требований к регулятору. Разница в значениях о, и 8. объясняется тем, что в период пре 1выбросного состояния шлака снижается чувствительность

0 акустического сигнала в виду того, что шлак занимает весь свободный объем конвертера.

В момент времени t А вышел за верхнюю границу 30%, что соответству5 ет свертьгоанию шлака и присвоению сигналу значения I. Как только (-) i, проверяют значение ЛА, если. ,оно больше §4 , фурму йоднимают на 80% от Нщр . В момент времени С.

„ ситуация аналогична моменту времени

O л.« Р,

1 , но U А а поэтому фурму поднимают на 40% от Н(рп . В моменты вре. мени fg и 1 акустический сигнал вьш1ел за нижнюю границу 20%, что соответствует предвыбросному состоя нию шлака и присвоению ему значения, равного.-1. Когда (ь) будет меньше in проверяют значение . и А ,

fc л/

, если оно больше 02 , фурму опускают . на 50% от Н(рр , а если и А S, то

фурму опускают на 20% от Нфр . Применяя большее число разбиений по скорости jA, можно получить более динамичное управление процессом шлакообразования, но это определяется, технологическими требованиями и техническими возможностями регулятора.

В момент времени cg , что соответствует 80-90% времени продувки, расход кислорода восстанавливают до высокого начального значения Q , так как в этот период продувки углерод практически весь выгорает ,н кислород идет на окисление железа,

5 а увеличение расхода кислорода приводит к более полному использованию его на окисление углерода и меньшему переокислению конечного шлака. Скор9ректированные по Акустическому сигна лу значения положений фурмы Н определялись по результатам опытных Плавок, визуальных наблюдений за ходом процесса шлакообразования, наличия выбросов и выносов металла в различные периоды времени продувки активных экспериме.гтов и сравнения расчетных значений с действиями опыт ных огераторов-дистрибутора и конечными результатами плавки, П р.и м е р. На 350 т конвертерах проведено 48 опытных плавок двумя сериями по 24 плавки стали марки Зсп. На всех опытных плавках производили измерения процентного содержания СО в отходящих газах, рас хода кислорода до 1200 , акустического сигнала до 20 мВ, положени фурмь: относительно уровня металла до 0,5м. Средняя продолжительность времени продувки на опытных плавках составила 16 мин. Начальный расход кислорода устанавливали 1200 MVMHH а начальное положение фурмы и нижнее рабочее устнавливается соответствен но 3,0 и 1,0 М. Значение коэффициентов следующие: сб 0,65, , 0,98, Ц -0.97, Б 0,5%, S 0.2%. В первой серии плавок в интервале от 50 с до- 1,6 мин (3-10% времени продувки) максимальное значение акустического сигнала составило 20мВ и последующие показания переводили в процентные единицы по формуле(2)А А/20мВ-100%, При вел чине А 50%(10мВ), что соответство вало 2,4 мин ,(15% времени продувки) фурму опускали с 3,0 до 1,0м. Раскод кислорода снижали с 1200 до 1000 м /мин по истечении 4,2 мин (|,752}4 мин)и содержании в отходя щих газах СО 60% и восстанавливал расход кислорода до 5200 м/мин на 12,8 мин (80% времени продувки). Во второй серии плавок в интерва ле от 50 с до I ,6 мин /3-Ш% времен продувки) максимальное значение акус тического сигнала составило А , - та и последующие показания переводили по формуле (2) А А/18 мВх 100%. При достижении А 40%(7,2 мВ что соответствовало 4,8 мин времени продувки, фурму опускали с 3,0 до 1,0 м. Расход кислорода снижали с 1200 до 1000 м 7МИН по истечении 9,6 мин (2,0-4,8 мин)и содержании в отходящих газах и восстанавливали расход кислорода до 9. 10 1200 на 14,5 мин (90% времени продувкр. Поскольку на любой опытной плавке из каждой серии возможны случаи свертывания и выбросов шлака, поэтому достаточно рассмотреть управление фурмой по фонограмме одной плавки, приведенной на фиг. I. В момент И 6,0 мин акустический сигнал А вьшел за верхнюю границу диапазона 30% и с этого ,момента в вычислительное устройство через 1 с поступает сигналi(t) 1, среднее значение которого i(1) достигается 0,98 на 5-й секунде npHf(t-0 0(сн. табл. З). Одновременно с расчетом(ь) оценивается скорость uA, которая равна 0,8%, так как±(г)0,98 и ftA 0,5%, то фурму поднимают на О,8м, т.е. Нф 1,8 м. При А 30% положение фурмы восстанавливают до Н 1,0 м. В момент времени ,8,5 мин состояние /1 шлака аналогично моменту с ,но при t)0,98 скорость акустического сигнала а А 0,5%, поэтому фурму поднимают на 0,4 м, т.е. ,4 м. При фурму переводят в рабочее положение ,0 м. В момент времени мин акустический сигнал вьшел за нижнюю границу диапазона 20% и с этого момента времени в вычислительное устройство через 1с поступает сигнал i(i) -1 , среднеезначение которого И) достигает -0,97 на 4-й секунде ( а нелогично данным табл. 3) при itt-l)0. Одновременно с расчетом i(t) оценивается скорость ДА, которая равна 0,5% так как iCL) -0,97 и 4 АЬ,.0,2%, то фурму опус0,5 м. кают на 0,5м, т.е. Н 7 При А 20% фурму переводят в рабочее положение, Н„|р 1,0 м. В момент времени мин состояние шлака аналогично моменту Чg , но при iCt) -0,97 скорость акустического сигнала ,2%, поэтому фурму опускают на 0,2 м, т.е. Нфц 0,8 м. С момента времени t,,. акустический сигнал находится в заданном диапазоне 30-20%, поэтому фурма находится в положении На,р,0 м до конца продувки.. На опйтных плавках наблюдается стабильный процесс шлакообразования, свертывания шлака и сильных выбросов , приводящих к остановке продувки для скачивания шлака, не было, что приводит к уменьшению потерь металла и увеличен.гю выхода годного. Ожидаемый экономический эффект составляет 153034,7 руб/год. Таблица I

13

Ut)0.65

0,880,940,97 0,99

l(i- 0

,880,94 0,97

1126609 :14

ТаблицаЗ

| 0 |

|

SU335287A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ диагностики вирусных гепатитов | 1987 |

|

SU1458827A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-11-30—Публикация

1983-03-17—Подача