Изобретение относится к устройствам для измельчения вязких и липких материалов, преимущественно битумсодержащих пород (Киров) с включениями твердых материалов.

Цель изобретения - новышение ироизво- дительности процесса измельчения преимущественно битумсодержащих пород.

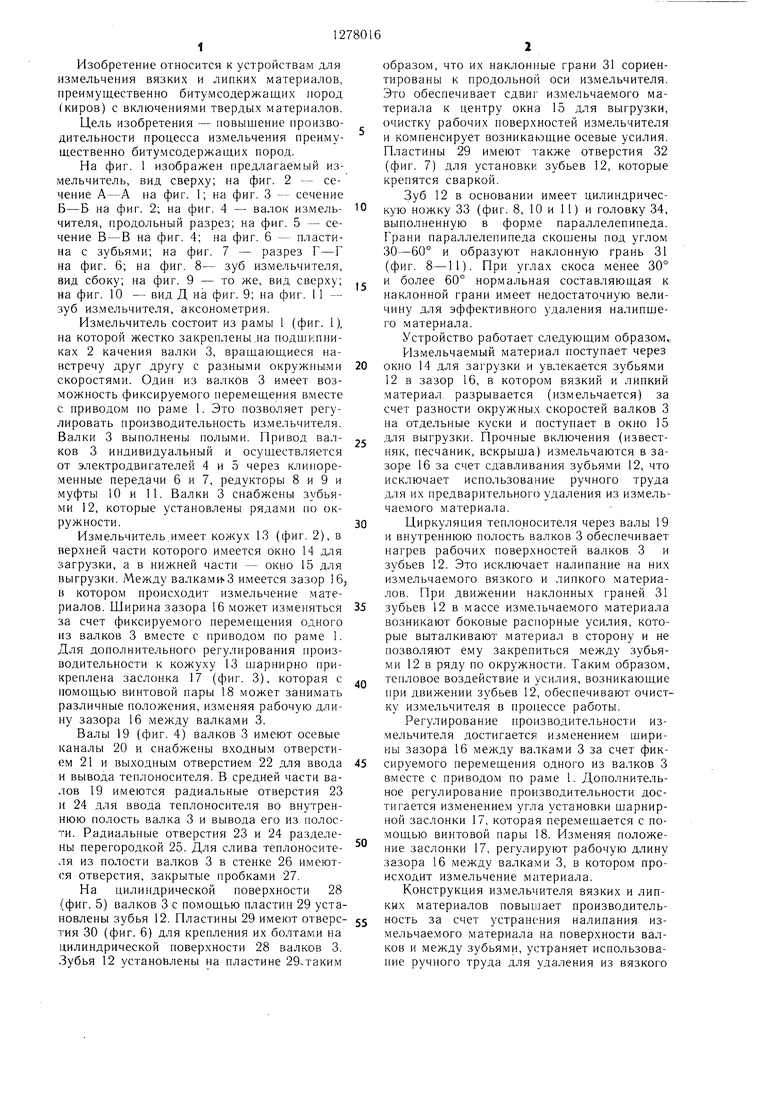

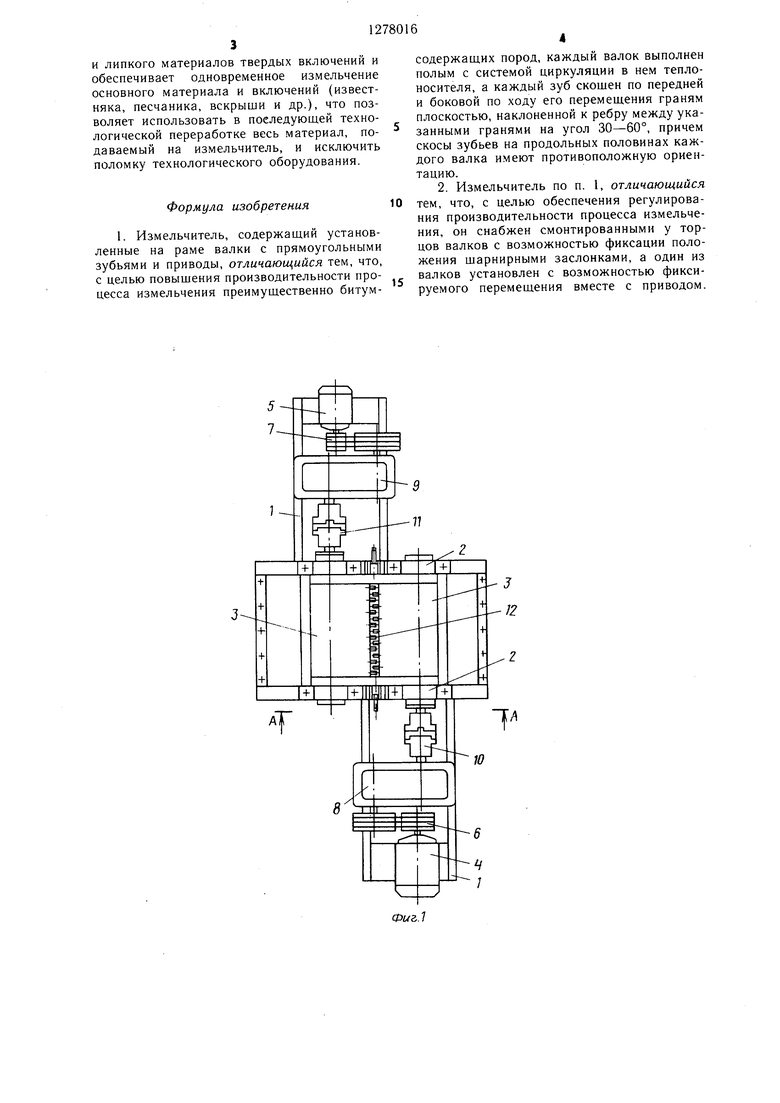

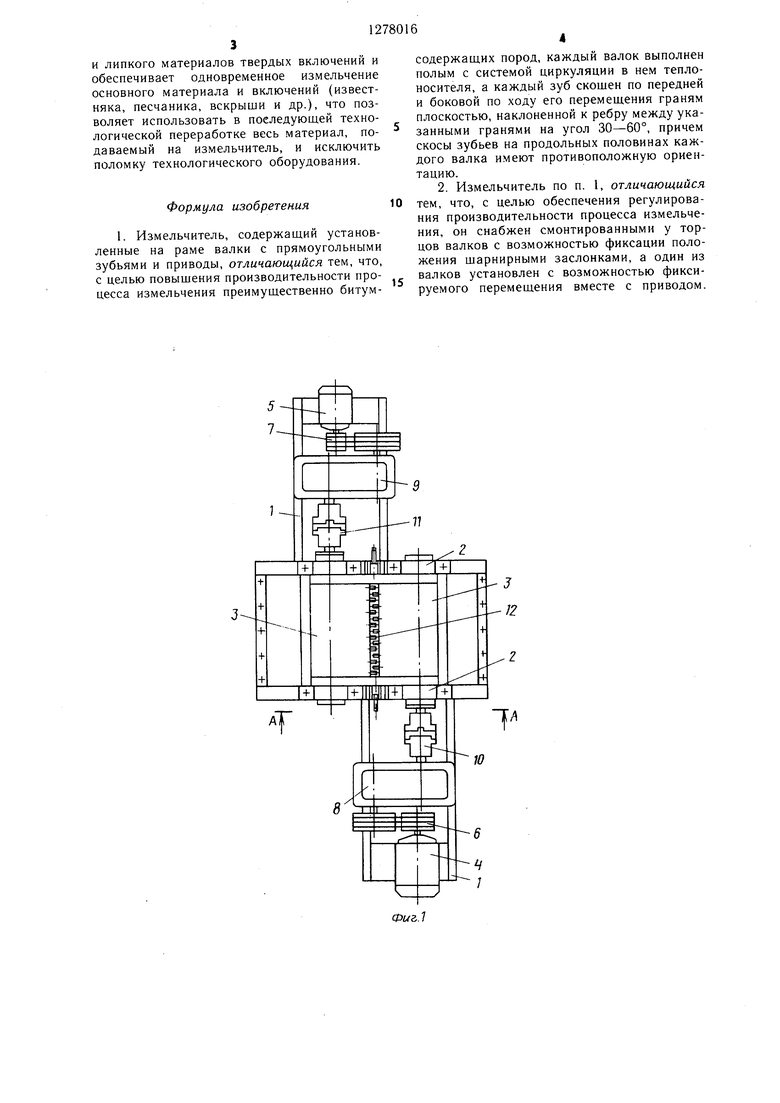

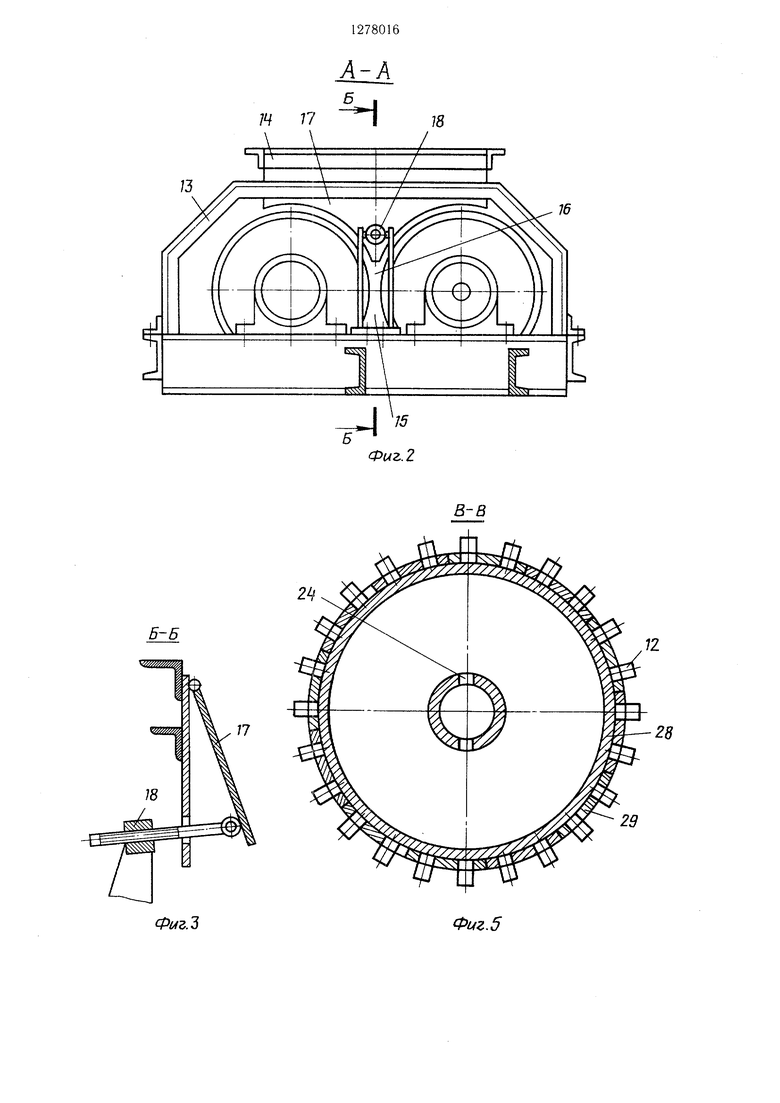

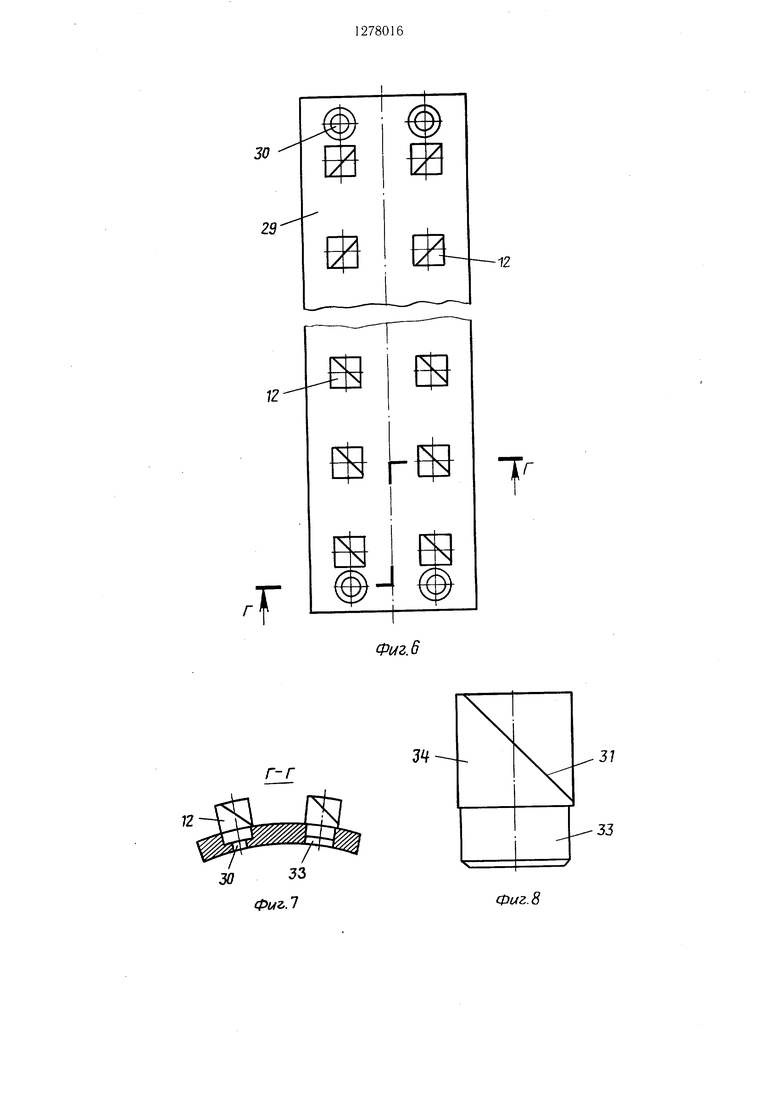

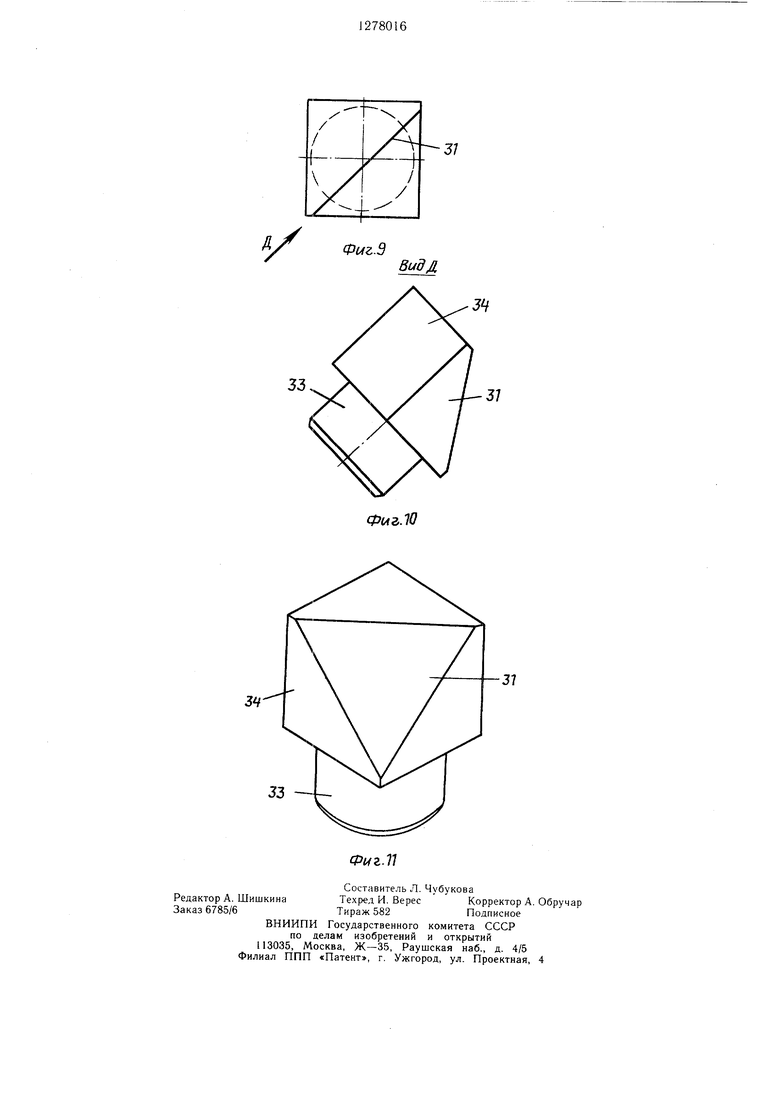

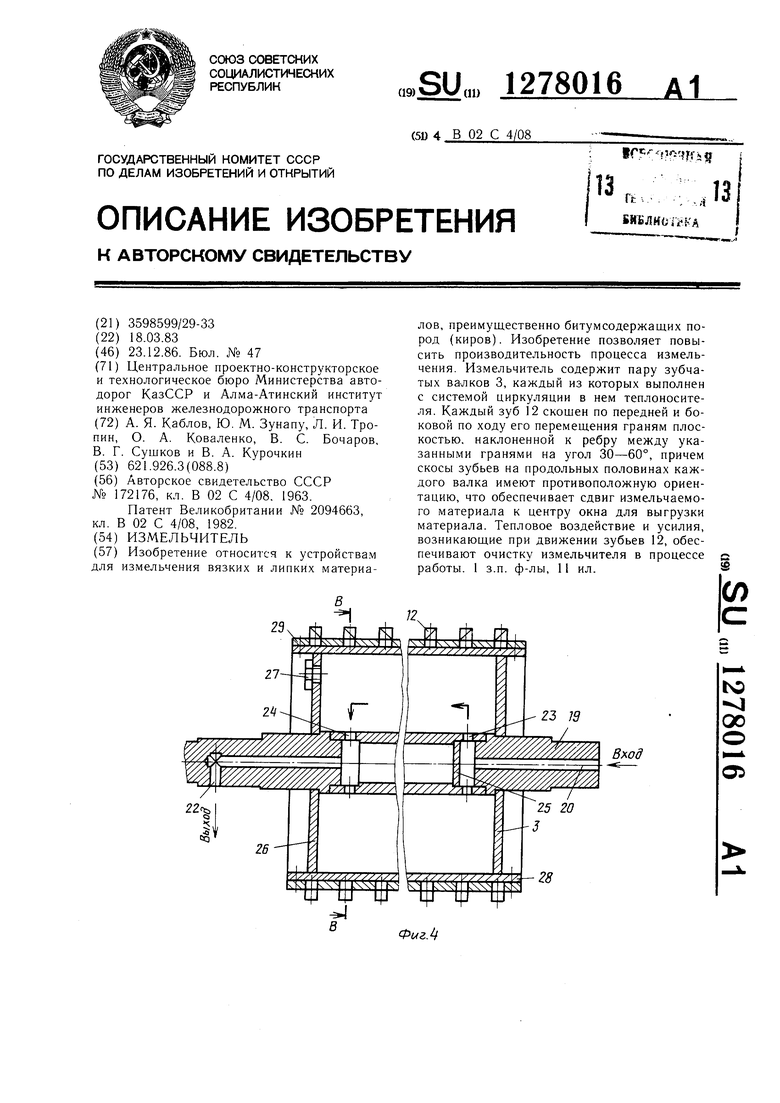

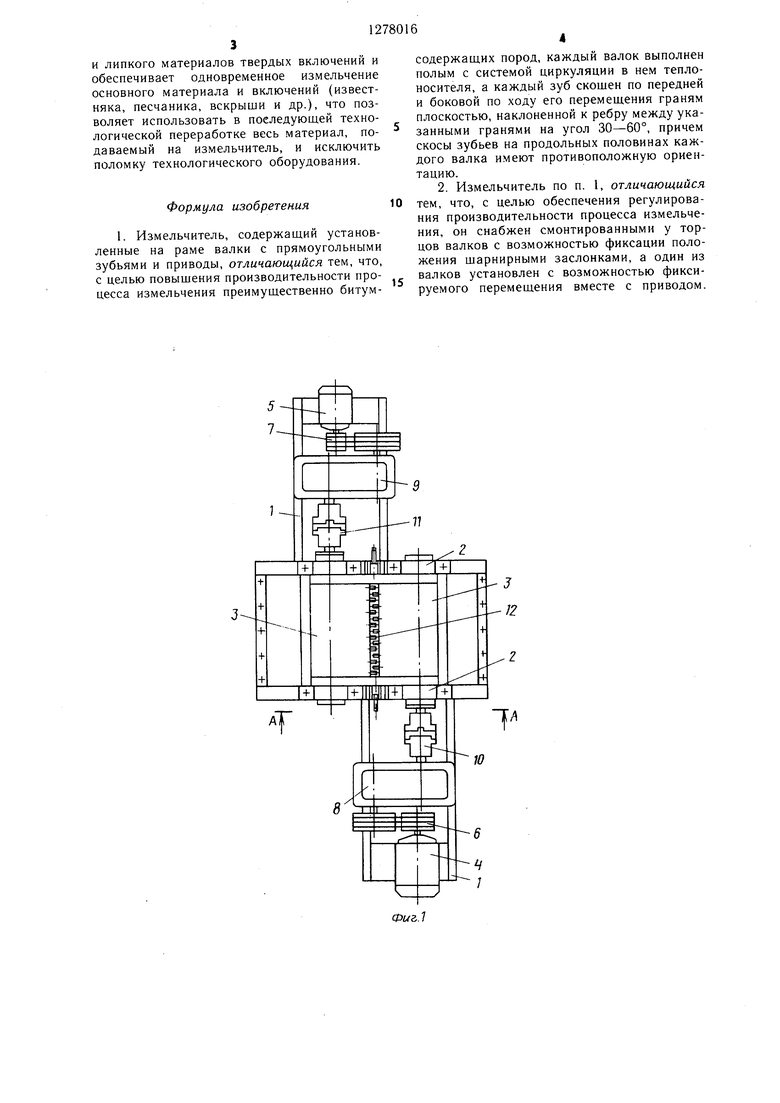

На фиг. 1 изображен предлагаемый измельчитель, вид сверху; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 2; на фиг. 4 - валок измель- чителя, продольный разрез; на фиг. 5 - сечение В-В на фиг. 4; на фиг. 6 - пластина с зубьями; на фиг. 7 - разрез Г-Г на фиг. 6; на фиг. 8- зуб измельчителя, вид сбоку; на фиг. 9 - то же, вид сверху; на фиг. 10 - вид Д на фиг. 9; на фиг. 11 - зуб измельчителя, аксонометрия.

Измельчитель состоит из рамы 1 (фиг. 1), на которой жестко закреплены.на подшипниках 2 качения валки 3, вращающиеся навстречу друг другу с разными окружны.ми скоростями. Один из валков 3 имеет возможность фиксируемого пере.мещения вместе с приводом по раме 1. Это позволяет регулировать производительность измельчителя. Валки 3 выполнены полыми. Привод вал- ков 3 индивидуальный и осуществляется от электродвигателей 4 и 5 через клиноре- менные передачи 6 и 7, редукторы 8 и 9 и муфты 10 и 11. Валки 3 снабжены зх бья- ми 12, которые установлены рядами по окружности.

Измельчитель,имеет кожух 13 (фиг. 2), в верхней части которого имеется окно 14 для загрузки, а в нижней части - окно 15 для выгрузки. Между валками З имеется зазор 16 в котором происходит измельчение материалов. Ширина зазора 16 может изменяться за счет фиксируемого перемещения одного из валков 3 вместе с приводом по раме 1. Для дополнительного регулирования производительности к кожуху 13 шарнирно прикреплена заслонка 17 (фиг. 3), которая с помощью винтовой пары 18 может занимать различные положения, изменяя рабочую длину зазора 16 между валками 3.

Валы 19 (фиг. 4) валков 3 имеют осевые каналы 20 и снабжены входным отверстием 21 и выходным отверстием 22 для ввода и вывода теплоносителя. В средней части валов 19 имеются радиальные отверстия 23 и 24 для ввода теплоносителя во внутреннюю полость валка 3 и вывода его из полости. Радиальные отверстия 23 и 24 разделены перегородкой 25. Для слива теплоносите- ля из полости валков 3 в стенке 26 имеются отверстия, закрытые пробками 27.

На цилиндрической поверхности 28 (фиг. 5) валков 3 с помощью пластин 29 установлены зубья 12. Пластины 29 имеют отверс- тия 30 (фиг. 6) для крепления их болтами на цилиндрической поверхности 28 валков 3. Зубья 12 устано&лены на пластине 29.таким

образом, что их наклонные грани 31 сориентированы к продольной оси измельчителя. Это обеспечивает сдвиг измельчаемого материала к центру окна 15 для выгрузки, очистку рабочих поверхностей измельчителя и компенсирует возникающие осевые усилия. Пластины 29 имеют также отверстия 32 (фиг. 7) для установки зубьев 12, которые крепятся сваркой.

Зуб 12 в основании имеет цилиндрическую ножку 33 (фиг. 8, 10 и 1 1) и головку 34, выполненную в форме параллелепипеда. Грани параллелепипеда скошены под углом 30-60° и образуют наклонную грань 31 (фиг. 8-11). При углах скоса менее 30° и более 60° нормальная составляющая к наклонной грани имеет недостаточную величину для эффективного удаления налипшего материала.

Устройство работает следующим образом,;

Измельчаемый материал поступает через окно 14 для загрузки и увлекается зубьями 12 в зазор 16, в котором вязкий и липкий материал разрывается (измельчается) за счет разности окружных скоростей валков 3 на отдельные куски и поступает в окно 15 для выгрузки. Прочные включения (известняк, песчаник, вскрыша) измельчаются в зазоре 16 за счет сдавливания зубьями 12, что исключает использование ручного труда для их предварительного удаления из измельчаемого материала.

Циркуляция теплоносителя через валы 19 и внутреннюю полость валков 3 обеспечивает нагрев рабочих поверхностей валков 3 и зубьев 12. Это исключает налипание на них измельчаемого вязкого и липкого материалов. При движении наклонных граней 31 зубьев 12 в массе из.мельчаемого материала возникают боковые распорные усилия, которые выталкивают материал в сторону и не позволяют ему закрепиться между зубьями 12 в ряду по окружности. Таким образом, тепловое воздействие и усилия, возникающие при движении зубьев 12, обеспечивают очистку измельчителя в процессе работы.

Регулирование производительности измельчителя достигается из.менением ширины зазора 16 между валками 3 за счет фиксируемого перемещения одного из валков 3 вместе с приводом по раме 1. Дополнительное регулирование производительности достигается изменение. угла установки шарнирной заслонки 17, которая перемещается с помощью винтовой пары 18. Изменяя положение заслонки 17, регулируют рабочую длину зазора 16 между валками 3, в котором происходит измельчение материала.

Конструкция измельчителя вязких и липких материалов повышает производительность за счет устранения налипания измельчаемого материала на поверхности валков и между зубьями, устраняет использование ручного труда для удаления из вязкого

и липкого материалов твердых включений и обеспечивает одновременное измельчение основного материала и включений (известняка, песчаника, вскрыши и др.), что позволяет использовать в последующей технологической переработке весь материал, подаваемый на измельчитель, и исключить поломку технологического оборудования.

Формула изобретения

1. Измельчитель, содержащий установленные на раме валки с прямоугольными зубьями и приводы, отличающийся тем, что.

10 тем, что, с целью обеспечения регулирования производительности процесса измельчения, он снабжен смонтированными у торцов валков с возможностью фиксации положения шарнирными заслонками, а один из

с целью повышения производительности про-валков установлен с возможностью фиксицесса измельчения преимущественно битум-руемого перемещения вместе с приводом.

содержащих пород, каждый валок выполнен полым с системой циркуляции в нем теплоносителя, а каждый зуб скошен по передней и боковой по ходу его перемещения граням плоскостью, наклоненной к ребру между указанными гранями на угол 30-60°, причем скосы зубьев на продольных половинах каждого валка имеют противоположную ориентацию.

2. Измельчитель по п. 1, отличающийся

тем, что, с целью обеспечения регулирования производительности процесса измельчения, он снабжен смонтированными у торцов валков с возможностью фиксации положения шарнирными заслонками, а один из

валков установлен с возможностью фикси

| название | год | авторы | номер документа |

|---|---|---|---|

| Измельчитель | 1990 |

|

SU1777957A1 |

| ИЗМЕЛЬЧИТЕЛЬ КОРМОВ | 1992 |

|

RU2072765C1 |

| ИЗМЕЛЬЧИТЕЛЬ-РАЗДАТЧИК СТЕБЕЛЬЧАТЫХ МАТЕРИАЛОВ | 2005 |

|

RU2311752C2 |

| СУШИЛЬНО-РАЗМОЛЬНАЯ УСТАНОВКА | 1992 |

|

RU2018367C1 |

| ИЗМЕЛЬЧИТЕЛЬ | 2000 |

|

RU2185243C2 |

| Измельчитель | 1989 |

|

SU1726030A1 |

| ИЗМЕЛЬЧИТЕЛЬ МЯСОКОСТНЫХ КОРМОВ | 1991 |

|

RU2036594C1 |

| ИЗМЕЛЬЧИТЕЛЬ-СМЕСИТЕЛЬ-РАЗДАТЧИК КОРМОВ | 2005 |

|

RU2283577C1 |

| АГРЕГАТ КОРМОВОЙ МАЛОГАБАРИТНЫЙ | 2010 |

|

RU2435360C1 |

| ИЗМЕЛЬЧИТЕЛЬ МЯСОКОСТНЫХ КОРМОВ | 1991 |

|

RU2036593C1 |

Изобретение относится к устройства.м для измельчения вязких и липких материа29 лов, преимущественно битумсодержащих пород (киров). Изобретение позволяет повысить производительность процесса измельчения. Измельчитель содержит пару зубчатых валков 3, каждый из которых выполнен с системой циркуляции в нем теплоносителя. Каждый зуб 12 скошен по передней и боковой по ходу его перемешения граням плоскостью, наклоненной к ребру между указанными гранями на угол 30-60°, причем скосы зубьев на продольных половинах каждого валка имеют противоположную ориентацию, что обеспечивает сдвиг измельчаемого материала к центру окна для выгрузки материала. Тепловое воздействие и усилия, возникающие при движении зубьев 12, обеспечивают очистку измельчителя в процессе работы. I з.п. ф-лы, 11 ил. (Л Ю 1 00 Вход О5 Фиг.

i-3

Л-А

16

2Ц

Б-Б

П

29

.З

Фиг.5

т

Г

Фиг. 6

Г-Г

дЧ

31

33

фиг. 8

Фиг.Э

ВидД

ФмгЛО

J3

Составитель Л. Чубукова

Редактор А. ШишкинаТехред И. ВересКорректор А. Обручар

Заказ 6785/6Тираж 582Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

Фиг.П

| УСТРОЙСТВО для ДРОБЛЕНИЯ КУСКОВОЙ глины | 0 |

|

SU172176A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Приспособление к комнатным печам для постепенного сгорания топлива | 1925 |

|

SU1963A1 |

| НАСОС | 1995 |

|

RU2094663C1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1986-12-23—Публикация

1983-03-18—Подача