Изобретение относится к устройствам для измельчения вязких и липких материалов, преимущественно битумносодержа- щих пород (киров) с включениями твердых материалов, а также может быть использовано для измельчения металлической стружки.

Известно устройство для измельчения, состоящее из основания, на котором при помощи шарнира и регулировочного механизма установлен под острым углом корпус, внутри которого расположены дозирующий шнек, молотковый измельчитель и выгрузочный шнек. На молотковом измельчителе имеются режущие элементы, которые взаимодействуют с противорежущими элементами.

Недостатками известного устройства являются невысокая производительность и большая нагрузка на привод.

Наиболее близким является измельчитель, содержащий пару полых зубчатых валков с системой циркуляции в них теплоносителя, расположенный над валками загрузочный бункер и привод.

К недостаткам иззестного устройства можно отнести возникающие при работе большие осевые и радиальные усилия на приводе измельчителя из-за установки зубьев на валках в ряд.

Цель изобретения - снижение нагрузки на привод.

Это достигается тем, что измельчитель, содержащий пару полых зубчатых валков с системой циркуляции в них теплоносителя, расположенный над валками загрузочный бункер и привод, согласно изобретению снабжен рифленой плитой с полостью для теплоносителя, под которой установлен с возможностью фиксируемого перемещения один из валков, а загрузочный бункер размещен перед плитой, причем зубья валков выполнены со скосами под углом 40-44° относительно перпендикуляров к оси валков и установлены по винтовой линии.

Благодаря тому, что зубья выполнены в виде прямоугольников, одна сторона из которых скошена под углом 40-44° относительно перпендикуляра к оси валка, происходит снижение нагруженности при- воад измельчителя путем уменьшения на(Л

С

VI

vj

VI

ю

СЛ VI

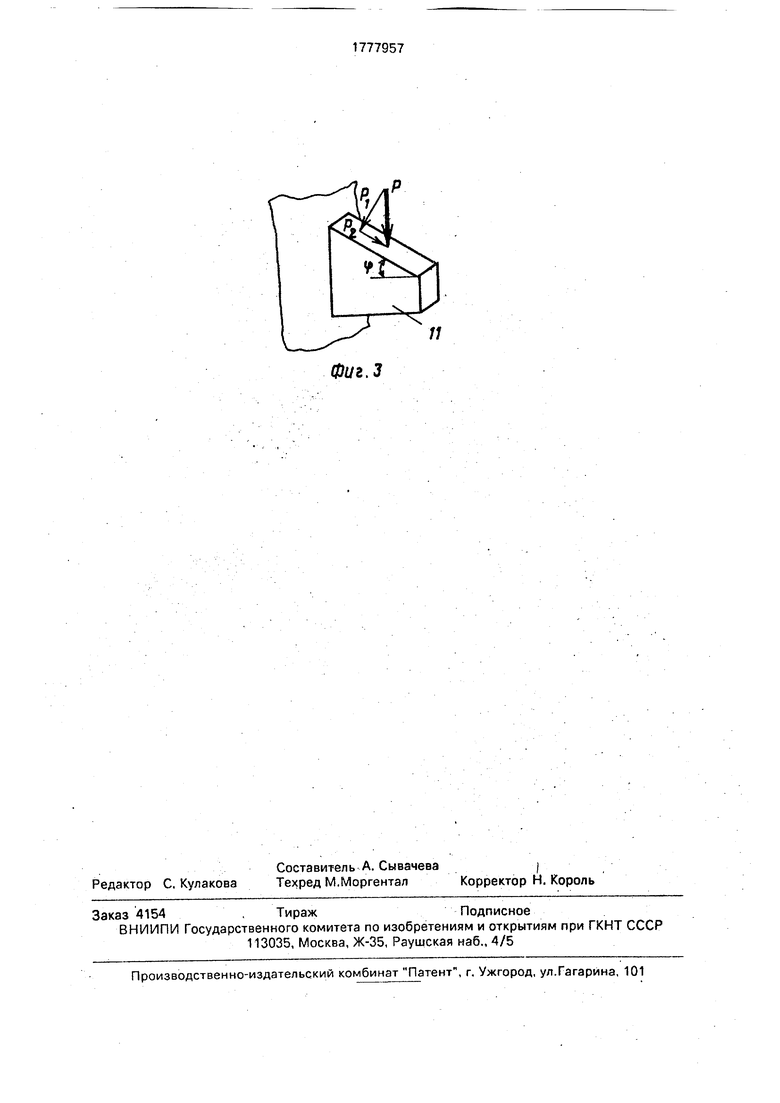

грузки на зуб. Это поясняется схемой, показанной на фиг.З.

Здесь P Pi + P2,

где Р - сила, с которой действует измельчаемый материал на поверхность зуба;

Pi и Ра - составляющие этой силы;

Pi Р COS р , а Р2 Р Sin (p , где (р - угол скоса зуба относительно перпендикуляра к оси валка.

Отсюда следует: если р 45°, то Р2 PI - происходит соскальзывание измельчаемого материала с зуба;

если р 40°, то Pi Pa, что приводит к значительным ударным нагрузкам на зубья, а в целом оказывает отрицательное влияние на привод измельчителя. Поэтому угол р выбирается равным 40-44°.

Для измельчения киров и битумсодер- жащих материалов целесообразно угол (р принимать равным 40-44°, а для измельчения металлической стружки угол (р должен быть равен 44°, чтобы обеспечить более плавный срез стружки.

Установка зубьев на валках по винтовой линии позволяет значительно снизить ударные нагрузки на привод измельчителя из-за того, что в зону измельчения материал подается поочередно несколькими зубьями, расположенными на обоих валках, обеспечивая тем самым равномерное распределение нагрузки.

Наличие над одним из валков плиты с теплоносителем, которая имеет выступы, обеспечивает предварительное дробление измельчаемого материала, что способствует получить однородный материал, который поступает в зону измельчения. Это в свою очередь снижает нагрузку на привод.

В случае измельчения других материалов (металлической струж-ки) подачу теплоносителя к валкам и плите можно исключить.

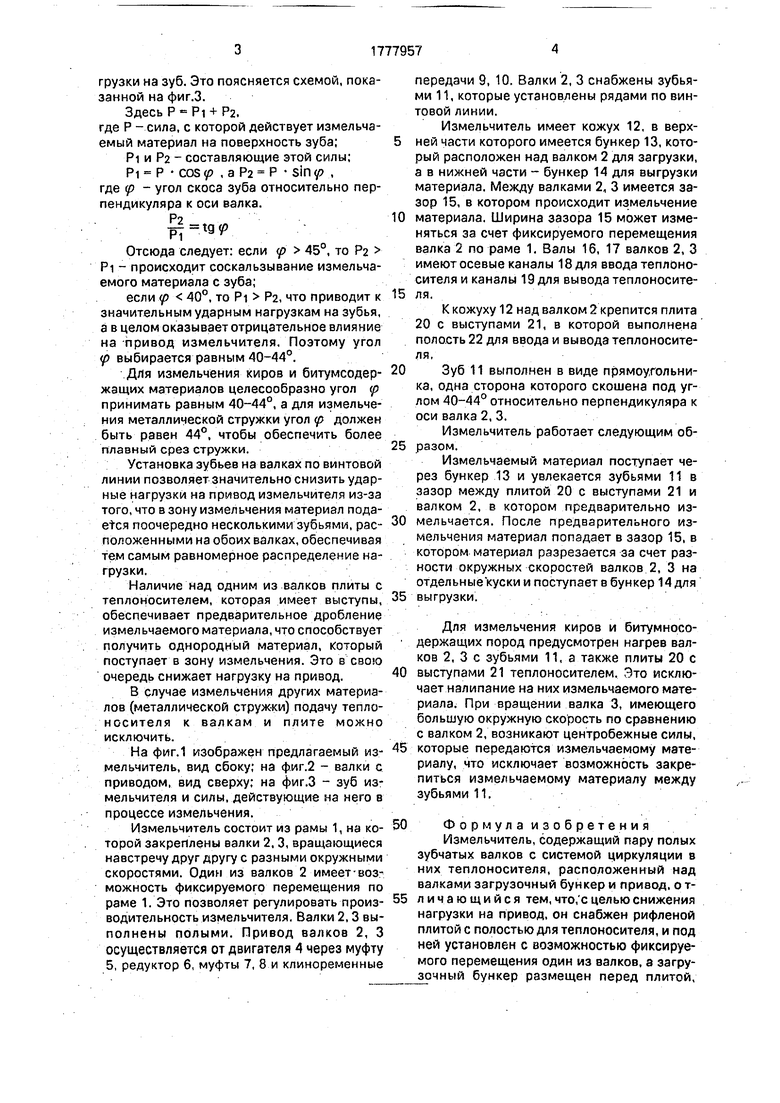

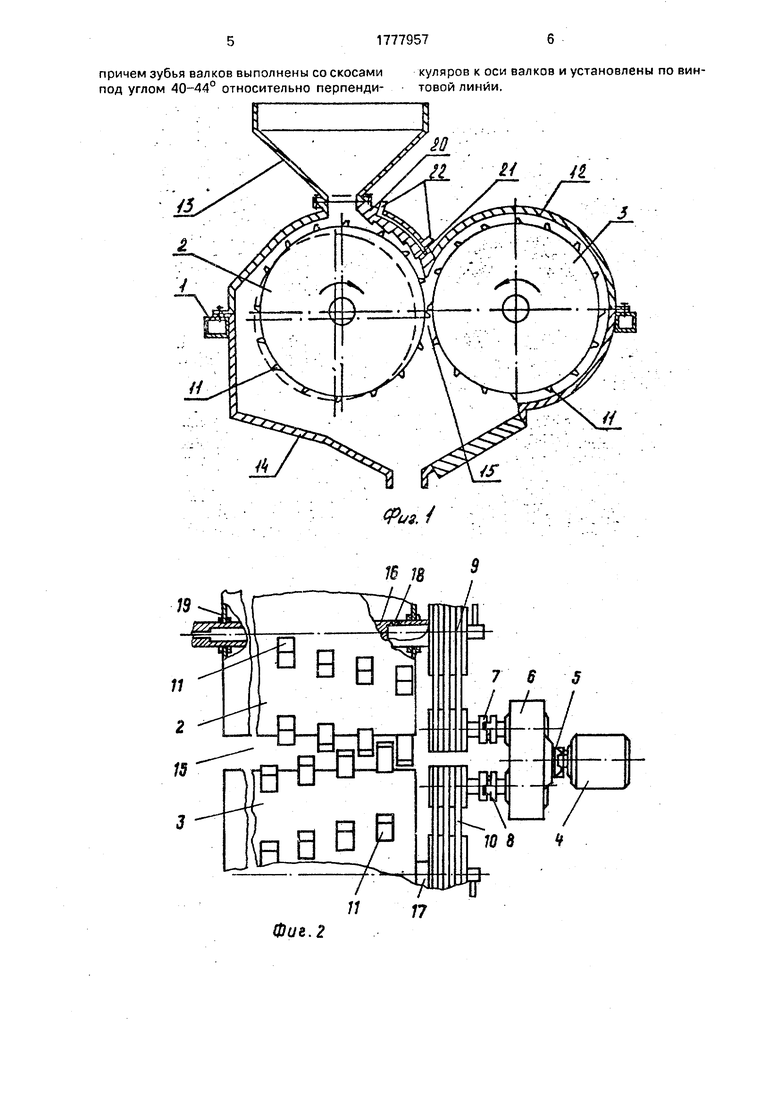

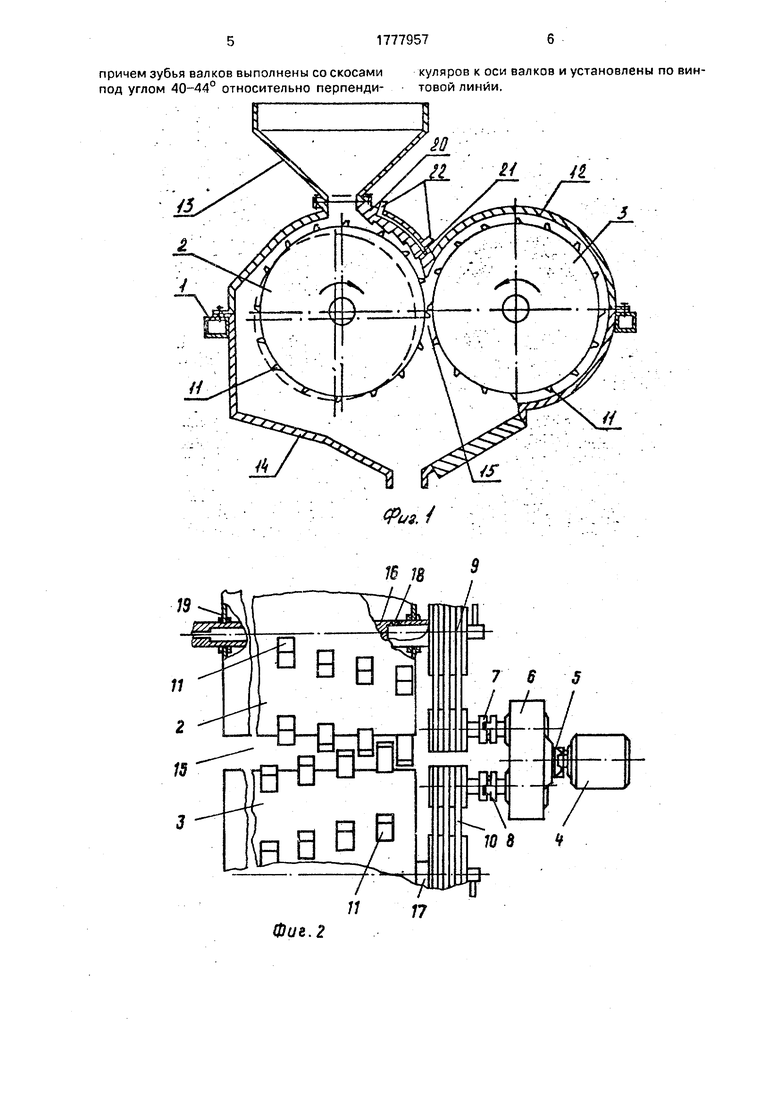

На фиг.1 изображен предлагаемый измельчитель, вид сбоку; на фиг.2 - валки с приводом, вид сверху; на фиг.З - зуб измельчителя и силы, действующие на него в процессе измельчения.

Измельчитель состоит из рамы 1, на которой закреплены валки 2. 3, вращающиеся навстречу друг другу с разными окружными скоростями. Один из валков 2 имеет-возможность фиксируемого перемещения по раме 1. Это позволяет регулировать производительность измельчителя. Валки 2,3 выполнены полыми. Привод валков 2, 3 осуществляется от двигателя 4 через муфту 5, редуктор 6, муфты 7, 8 и клиноременные

передачи 9, 10. Валки 2, 3 снабжены зубьями 11, которые установлены рядами по винтовой линии.

Измельчитель имеет кожух 12, в верхней части которого имеется бункер 13, который расположен над валком 2 для загрузки, а в нижней части - бункер 14 для выгрузки материала. Между валками 2, 3 имеется зазор 15, в котором происходит измельчение

материала. Ширина зазора 15 может изменяться за счет фиксируемого перемещения валка 2 по раме 1. Валы 16, 17 валков 2, 3 имеют осевые каналы 18 для ввода теплоносителя и каналы 19 для вывода теплоносителя.

К кожуху 12 над валком 2 крепится плита 20 с выступами 21, в которой выполнена полость 22 для ввода и вывода теплоносителя,

Зуб 11 выполнен в виде прямоугольника, одна сторона которого скошена под углом 40-44° относительно перпендикуляра к оси валка 2, 3.

Измельчитель работает следующим образом.

Измельчаемый материал поступает через бункер 13 и увлекается зубьями 11 в зазор между плитой 20 с выступами 21 и валком 2, в котором предварительно измельчается. После предварительного измельчения материал попадает в зазор 15, в котором материал разрезается за счет разности окружных скоростей валков 2, 3 на отдельные куски и поступает в бункер 14 для

выгрузки.

Для измельчения киров и битумносо- держащих пород предусмотрен нагрев валков 2, 3 с зубьями 11, а также плиты 20 с

выступами 21 теплоносителем. Это исключает налипание на них измельчаемого материала. При вращении валка 3, имеющего большую окружную скорость по сравнению с валком 2, возникают центробежные силы,

которые передаются измельчаемому материалу, что исключает возможность закрепиться измельчаемому материалу между зубьями 11.

Ф о р м у л а и з о б р ет е н и я

Измельчитель, содержащий пару полых зубчатых валков с системой циркуляции в них теплоносителя, расположенный над валками загрузочный бункер и привод, о тличающийся тем, что, с целью снижения нагрузки на привод, он снабжен рифленой плитой с полостью для теплоносителя, и под ней установлен с возможностью фиксируемого перемещения один из валков, а загрузочный бункер размещен перед плитой,

i

| название | год | авторы | номер документа |

|---|---|---|---|

| Измельчитель | 1983 |

|

SU1278016A1 |

| Установка для приготовления асфальто-бетонных смесей | 1983 |

|

SU1124074A1 |

| ВАЛКОВАЯ ДРОБИЛКА ДЛЯ РЕЗАНИЯ ГУБЧАТОГО ТИТАНА | 2012 |

|

RU2519232C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КОРМОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2012 |

|

RU2527087C2 |

| ИЗМЕЛЬЧИТЕЛЬ МАТЕРИАЛОВ | 1996 |

|

RU2099140C1 |

| ИЗМЕЛЬЧИТЕЛЬ СЫПУЧИХ МАТЕРИАЛОВ | 2007 |

|

RU2343001C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ОБРАБОТКИ СЫРЬЯ ИЗ ГЛИНИСТЫХ ГРУНТОВ ДЛЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1993 |

|

RU2036014C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ | 2001 |

|

RU2205695C2 |

| ИЗМЕЛЬЧИТЕЛЬ КОРМОВ | 1992 |

|

RU2072765C1 |

| Измельчитель хрупких материалов | 1990 |

|

SU1763006A1 |

Использование; измельчение вязких и липких материалов, преимущественно би- тумносодержащих пород (киров) с включениями твердых материалов. Сущность изобретения: измельчитель содержит пару по- лых зубчатых валков. Над валком установлена рифленая плита с полостью для теплоносителя. Перед плитой над валком установлен загрузочный бункер. Зубья валков выполнены со скосами под углом 40-44° относительно перпендикуляров к оси валков и установлены по винтовой линии, 3 ил.

Фиг. 2

Фи8.4

Фиг.З

| Измельчитель | 1983 |

|

SU1278016A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1992-11-30—Публикация

1990-06-05—Подача