1

Изобретение относится к дорожностроительным материалам и может быть исйользовано для приготовления асфальтобетонных смесей.

Целью изобрете1шя является повьшт ние водостойкости асфальтобетона.

Способ осуществляется следуюпщм образом.

Минеральное сырье - отходы дробления мрамора или отхоДы дробления гра- нитов смешивают с отходом коксохимического производства - твердым осадком каменноугольного пека обогреваемых хранилищ и цистерн и размалывают в шаровой мельнице. Полученный таким образом минеральный порошок нагревают до 210-260°С в течение 20-АО мин.

. Твердый осадок каменноугольного пека образуется на дне обогреваемых хранилищ и цистерн, в которых разр- гретый исходный каменноугольный пек находится в жидком состоянии,

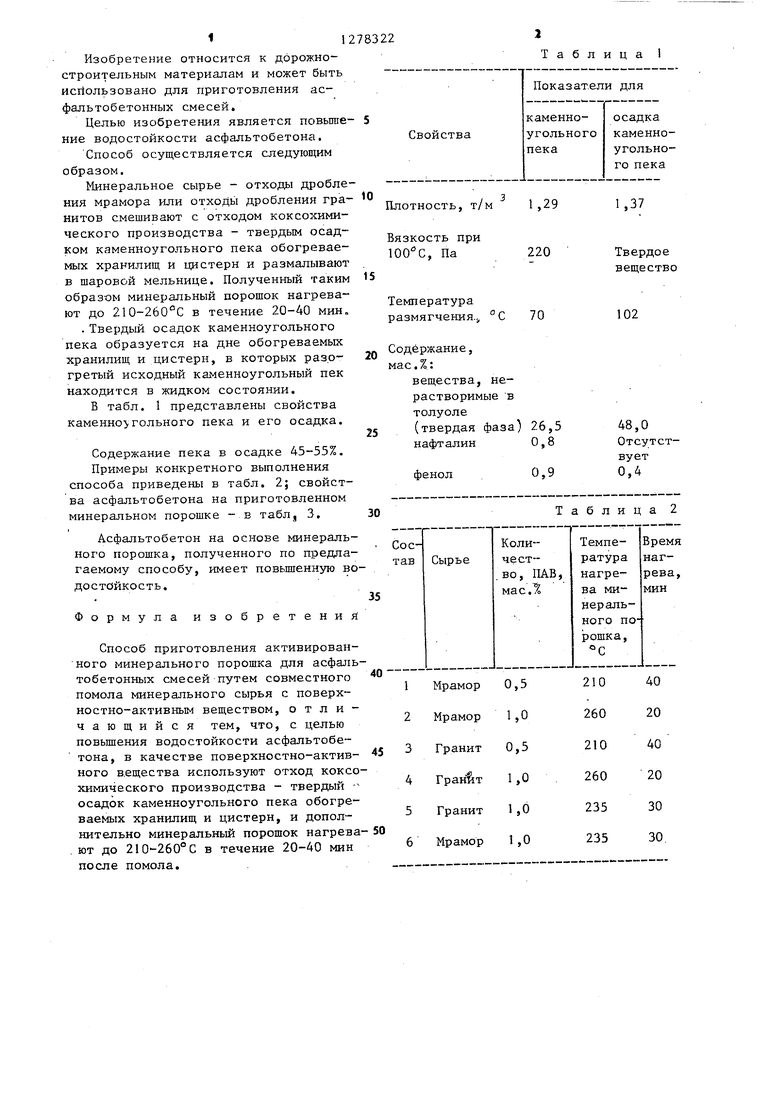

В табл. 1 представлены свойства каменноугольного пека и его осадка

Содержание пека в осадке 45-55%.

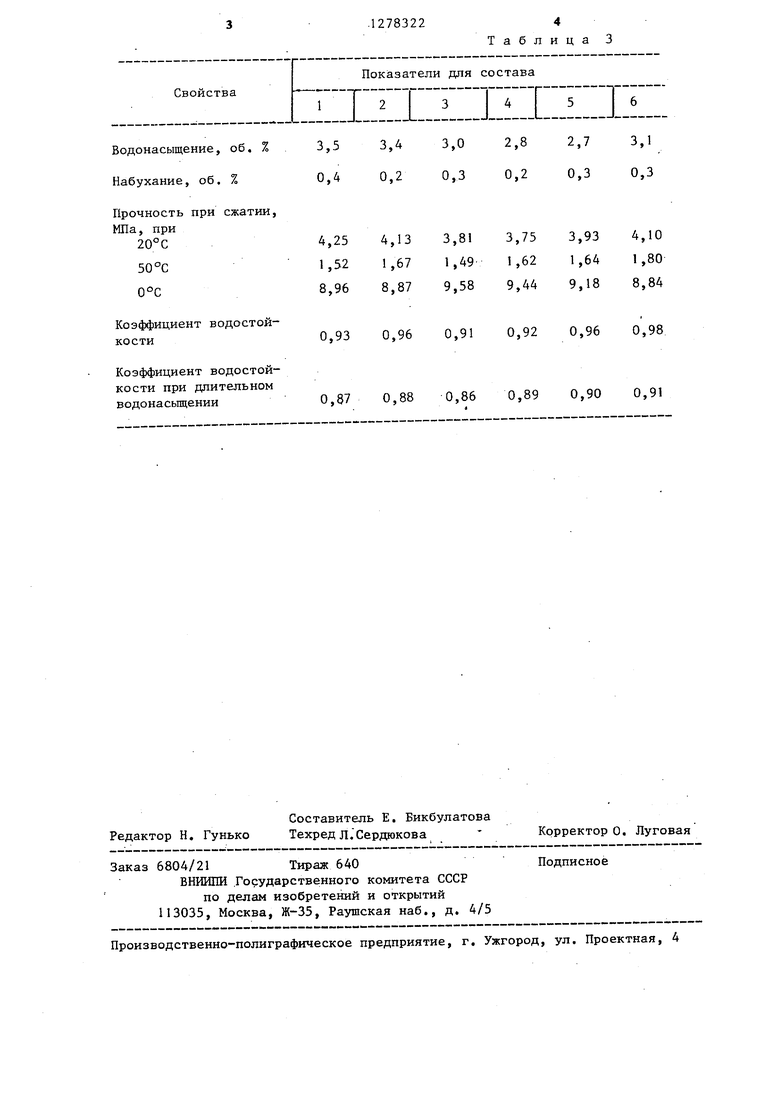

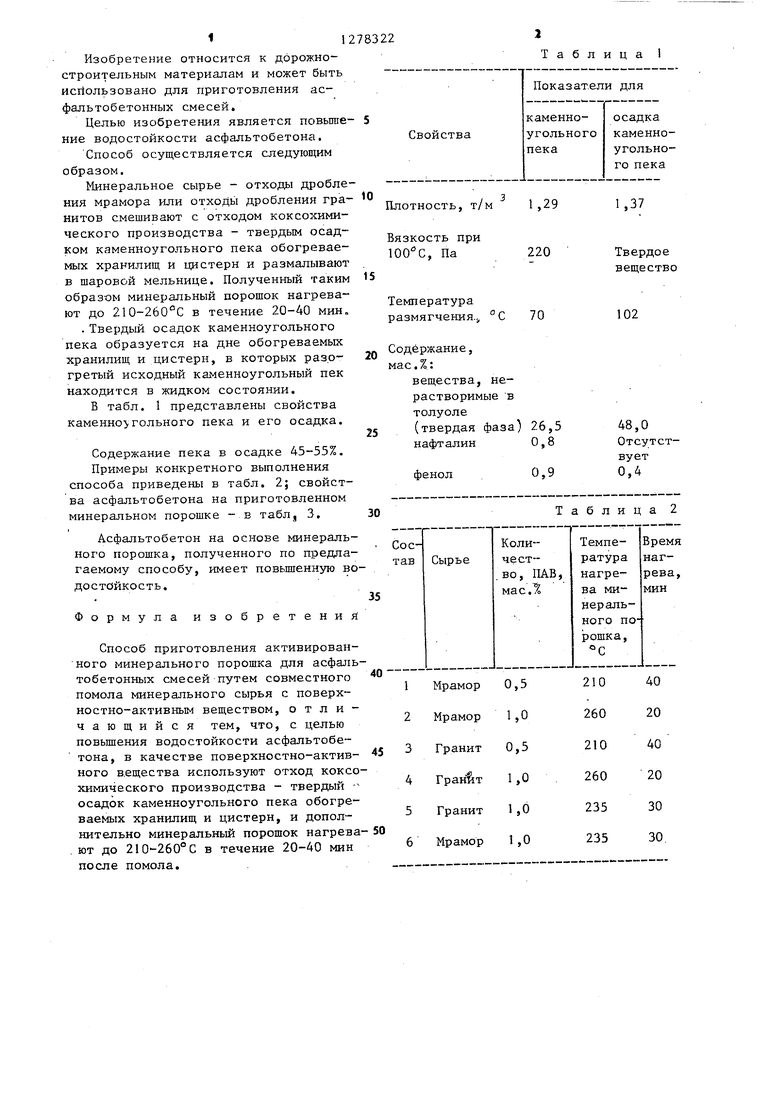

Примеры конкретного выполнения способа приведены в табл. 2; свойства асфальтобетона на приготовленном минеральном порошке - в табл, 3.

Асфальтобетон на основе минерального порошка, полученного по предлагаемому способу, имеет повьштенную вдостойкость.

Ф

о р м у л а

изобретения

45

Способ приготовления активирован- ного минерального порошка для асфальтобетонных смесей путем совместного помола минерального сырья с поверхностно-активным веществом, отличающийся тем, что, с целью повьшгения водостойкости асфальтобетона, в качестве поверхностно-активного в.ещества используют отход коксохимического производства - твердый - осадок каменноугольного пека обогреваемых хранилищ и цистерн, и дополнительно минеральный порошок нагрева- 50 ют до 210-260°С в течение 20-40 мин после помола.

Таблица 1

Плотность, т/мI ,29

1,37

220

Твердое вещество

Температура размягчения.;,

°С 70

102

26,5 0,8

0,9

48,0

Отсутствует0,4

Таблица 2

Прочность при сжатии, МПа, при 20° С

50°С 0°С

Коэффициент водостойкости

Коэффициент водостойкости при длительном водонасыщении

0,93 0,96 0,91 0,92 0,96 0,98

0,87 0,88 0,86 0,89 0,90 0,91

Редактор Н. Гуньке

Составитель Е. Бикбулатова Техред Л. Сердюкова

Заказ 6804/21 Тираж 640

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

Таблица 3

Корректоре. Луговая

Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления активированного минерального порошка | 1985 |

|

SU1271845A1 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНОГО ПОРОШКА ДЛЯ АСФАЛЬТОБЕТОННОЙ СМЕСИ | 2010 |

|

RU2450991C2 |

| Способ получения обмасливающей добавки к угольной шихте для коксования | 1991 |

|

SU1799899A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРУЮЩЕЙ ДОБАВКИ ДЛЯ ГОРЯЧИХ АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ | 2014 |

|

RU2572129C1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2008 |

|

RU2374198C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ КОКСОХИМИЧЕСКОГО ПРОИЗВОДСТВА | 2000 |

|

RU2178440C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНО-БИТУМНОЙ КОМПОЗИЦИИ | 2004 |

|

RU2276116C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ХОЛОДНОЙ ОРГАНОМИНЕРАЛЬНОЙ СМЕСИ ДЛЯ ДОРОЖНЫХ ПОКРЫТИЙ | 2008 |

|

RU2351703C1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2001 |

|

RU2203238C2 |

| Способ приготовления минерального порошка для асфальтобетонной смеси | 1985 |

|

SU1320192A1 |

Изобретение относится к области дорожно-строительных материалов и может бь ть использовано для приговле- нияасфальтобетонных смесей. С целью повышения водостойкости асфальтобетона, активированный минеральный порошок готовят путем совместного помола отходов дробления мрамора или гранита с отходом коксохимического производства - твердым осадком каменноугольного пека обогреваемых хранилищ и цистерн. После помола минеральный порошок нагревают до 210-260 0 в течение 20-40 мин. Коэффициент водостойкости асфальтобетона 0,91-0,98. 3 табл. I (Л

Авторы

Даты

1986-12-23—Публикация

1985-01-28—Подача