Изобретение относится к технике измерения дисперсного состава порошков и может быть использовано ,цля оперативного контроля за качеством продукции в процессе производства и потребления порошкообразных материалов .

Известно устройство для анализа дисперсного состава порошков, основанное на помещении анализируемой пробы в электрическое поле плоских электродов, к которым подведено на- пряжение. Под действием приложенного напряжения происходит зарядка частиц и перемещение их в области простран- ства ограниченного плоскими электродами. За счет перемещения частиц на электродах образуется дополнительное количество электричества перенесен- иое частицами, что вызывает возникно вение И1 1пульса напряжения на нагрузке, иод1слюченной к едкому из электродов. Регистрируя количество импульсов и их амплитуду, определяют дисперсный состав 11.

Недостатком данных устройств явля, ется ограниченная область применения. Так, например, крайне затруднено при менение данных устройств в области непроводящих, частиц.

Наиболее близким по технической и достигаемому результату является устройство для анализа дисперсного состава порошков, содержащее распылитель порошка, состоящий из основного и дополнительного вибраторов, стаканчика с сетчатым дном, якоря, размещенного в вибраторах и одновитковой спирали, расположенной по центру якоря, зарядную камеру, ко- торая соединена с распылителем цорош- ка и с электростатическим фильтром.

35

40

Надостаткамк известного устройс ва являются невысокие точность изм рения и длительность времени анали дисперсного состава порощков. Это обусловлено неравномерной по плотн ти концентрацией частиц распыляемо порошка, наличием коагуляции части и налипанием слоев порошка на отде ных участках распьшителя, а также большой длительностью процесса рас ления, что значительно снижает точ ность и оперативность получаемой и формации.

Целью изобретения является повь ние точности измерения.и сокращени времени анализа, дисперсного состав порошков.

Поставленная цель достигается т что в устройстве для анализа диспе

соединенным с осадительным конденса- 45 кого состава порошков, содержащем

тором, содержащим индукционный дат- чик зарядов частиц, переключающее устройство, соединенное с электромет- рическим усилителем, а также воздуходувку, соединенную с распылителем поротка, источник питания зарядной камеры и источник питания осадительно- го конденсатора, узел нейтрализации статических зарядов, соединенньш с осадительнык конденсатором.

Отобранная проба анализируемого порошка засыпается в распылитель. Распылитель переводит порошок в аэрозольное состояние. Струя аэрозоля в

5

О 5 0- 5

0

5

0

оболочке чистогл воздуха из входного патрубка поступает в зарядную камеру, где частиды приобретают заряды в соответствии с их размерами. Далее . струя заряженных частиц поступает в осадительный конденсатор, в котором . под действием электрического поля происходит пространственное разделение частиц по размерам и осаждение размерных групп - фракций на заземленном электроде на различном расстоянии от точки входа в осадительный конденсатор. В результате над кажд,ым из индукционных датчиков (их число равно числу фракций) оседают частицы определенных фракций. По окончании осаждения частиц индукционные датчики поочередно подключаются к усилителю, при этом регистрируются сигналы, пропорциональные содержинию частиц каждой фракции. После регистрации сигналов проводится удаление пыли и нейтрализации статических зарядов 21..

Надостаткамк известного устройства являются невысокие точность измерения и длительность времени анализа дисперсного состава порощков. Это обусловлено неравномерной по плотности концентрацией частиц распыляемого . порошка, наличием коагуляции частиц и налипанием слоев порошка на отдельных участках распьшителя, а также большой длительностью процесса распыления, что значительно снижает точность и оперативность получаемой информации.

Целью изобретения является повьше- ние точности измерения.и сокращение времени анализа, дисперсного состава порошков.

Поставленная цель достигается тем, что в устройстве для анализа дисперсраспьшитель порошка, состоящий из ос- .новного и дополнительного вибраторов, стаканчика с сетчатым дном, якоря, размещенного в вибраторах и одновитковой спирали, расположенной по центру якоря, зарядную камеру, которая соединена с распылителем порошка и с электростатическим фильтром, соединенным с осадительным конденсатором, содержащим индукционный датчик зарядов частиц, переключающее устройство, соединенное с электрическим усилителем, а также воздуходувку, соединенную с распьшителем порошка, источник

питания зарядной камеры и источник питания осадительного конденсатора, узел нейтрализации статических зарядов, соединенный с осадительным конденсатором, распылитель порошка снаб- жен устройством одновременного запуска воздуходувки и основного вибрато ра, причем основной вибратор снабжен пластиной и полым цилиндром, которые

вьтолнены из магнитного материала.

а полый цилиндр помещен внутрь дополнительно введенной в основной вибратор катушки, причем внутри распьшите- ля порошка размещен дополнительно введенный пневмозлектровибратор, а стаканчик с сетчатым дном установлен на пластине из магнитного материала, которая размещена с возможностью перекрытия отверстия полого цилиндра, а также тем, что пневмовибратор снабжен клапаном, выполненным в виде диафрагмы с выходным отверстием.

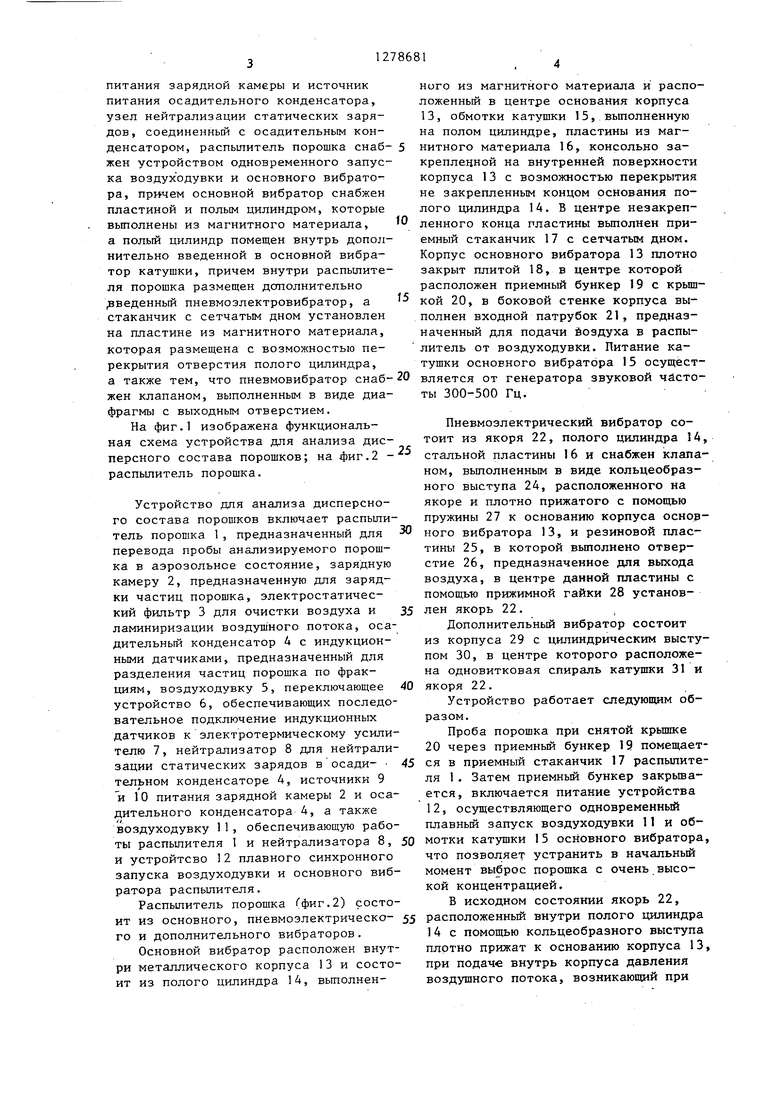

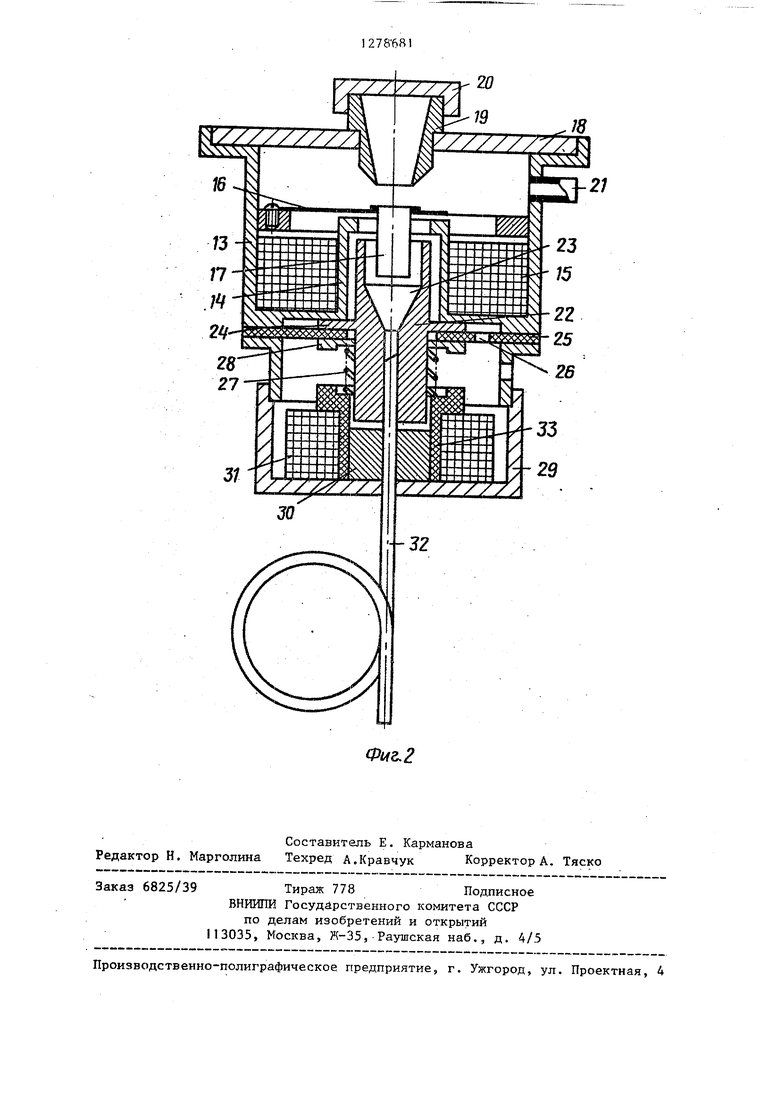

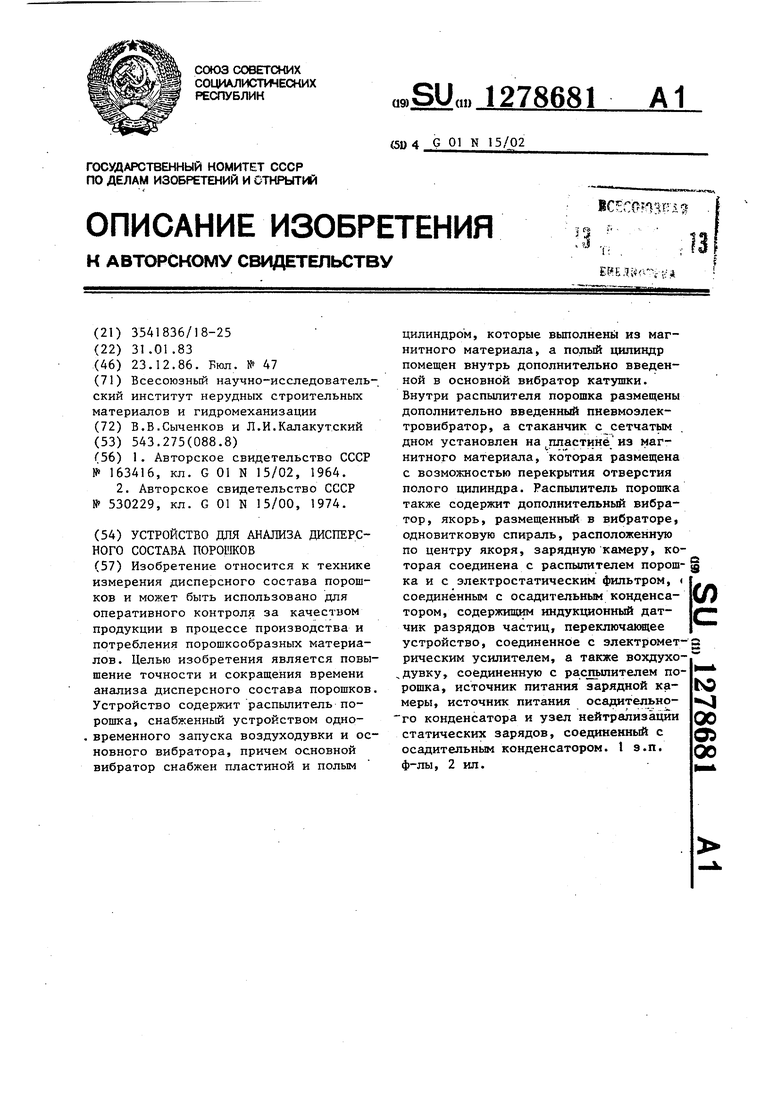

На фиг.1 изображена функциональная схема устройства для анализа дисперсного состава порошков; на фиг.2 распылитель порошка.

Устройство для анализа дисперсного состава порошков включает распылитель порошка 1, предназначенный для перевода пробы анализируемого порошка в аэрозольное состояние, зарядную камеру 2, предназначенную для зарядки частиц порошка, электростатический фильтр 3 для очистки воздуха и ламиниризации воздушного потока, оса- дительный конденсатор 4 с индукционными датчиками, предназначенный для разделения частиц порошка по фракциям, воздуходувку 5, переключающее устройство 6, обеспечивающих последовательное подключение индукционных датчиков к электротермическому усилителю 7, нейтрализатор 8 для нейтрализации статических зарядов в осади- тельном конденсаторе 4, источники 9 и 10 питания зарядной камеры 2 и осадительного конденсатора Д, а также воздуходувку ) 1 , обеспечивающую работы распылителя 1 и нейтрализатора 8, и устройтсво 12 плавного синхронного запуска воздуходувки и основного вибратора распылителя.

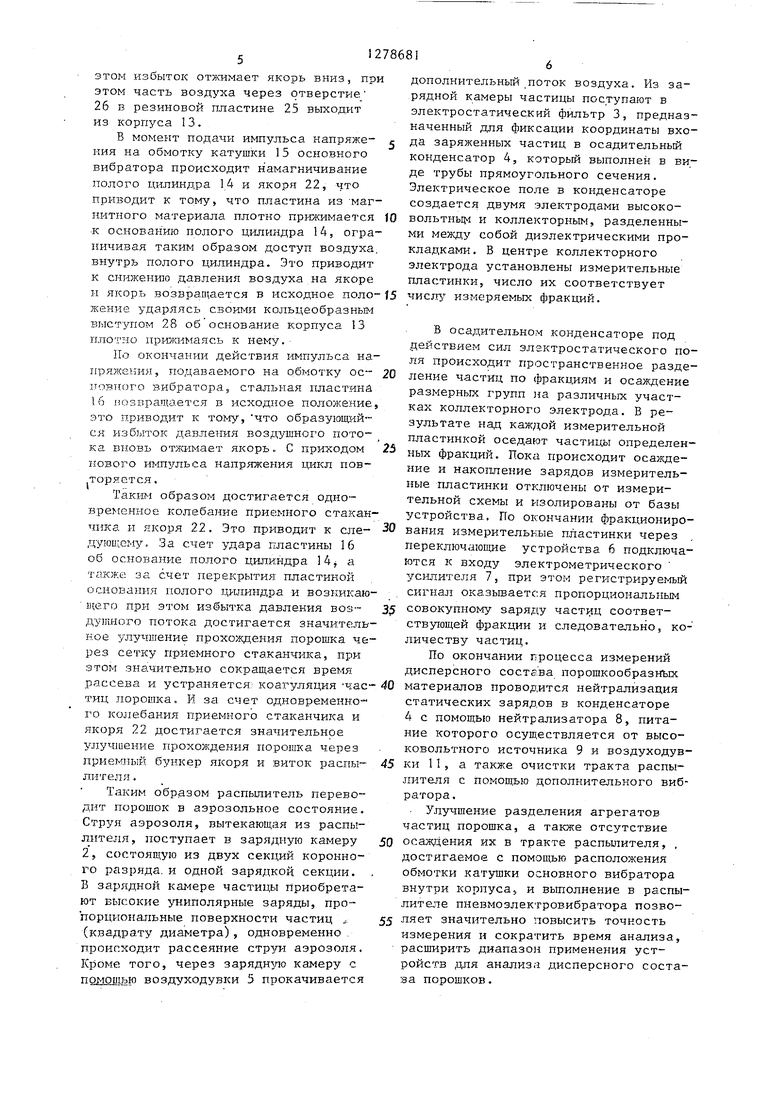

Распылитель порошка Гфиг.2) состоит из основного, пневмоэлектрическо- го и дополнительного вибраторов.

Основной вибратор расположен внутри металлического корпуса 13 и состоит из полого цилиндра 14, вьтолнен5

0

0

5 0 5 0

5

ного из магнитного материала и расположенный в центре основания корпуса 13, обмотки катушки 15, выполненную на полом цилиндре, пластины из магнитного материала 16, консольно закрепленной на внутренней поверхности корпуса 13 с возможностью перекрытия не закрепленным концом основания полого цилиндра 14. В центре незакрепленного конца пластины выполнен приемный стаканчик 17 с сетчатым дном. Корпус основного вибратора 13 плотно закрыт плитой 18, в центре которой расположен приемный бункер 19 с крышкой 20, в боковой стенке корпуса выполнен входной патрубок 21, предназначенный для подачи ёоздуха в распылитель от воздуходувки. Питание катушки основного вибратора 15 осуществляется от генератора звуковой чистоты 300-500 Гц.

Пневмозлектрический вибратор со- тоит из якоря 22, полого цилиндра 14, стальной пластины I6 и снабжен клапаном, выполненным в виде кольцеобразного выступа 24, расположенного на якоре и плотно прижатого с помощью пружины 27 к основанию корпуса основного вибратора 13, и резиновой пластины 25, в которой выполнено отверстие 26, предназначенное для выхода воздуха, в центре данной пластнны с помощью прижимной гайки 28 установлен якорь 22.

Дополнительный вибратор состоит из корпуса 29 с цилиндрическим выступом 30, в центре которого расположена одновитковая спираль катушки 31 и якоря 22.

Устройство работает следующим образом.

Проба порошка при снятой крьшпсе 20 через приемный бункер 19 помещается в приемный стаканчик 17 распьшите- ля 1. Затем приемный бункер закрьта- ется, включается питание устройства 12, осуществляющего одновременный плавный запуск воздуходувки 11 и обмотки катушки 15 основного вибратора, что позволяет устранить в начальный момент выброс порошка с очень высокой концентрацией.

В исходном состоянии якорь 22, расположенный внутри полого цилиндра 14 с помощью кольцеобразного выступа плотно прижат к основанию корпуса 13, при подаче внутрь корпуса давления воздушного потока, возникающий при

этом избыток отл имает якорь вниз, при этом часть воздуха через отверстие 26 в резиновой пластине 25 выходит из корпуса 13.

В момент подачи импульса напряже- ния на обмотку катушки 15 основного вибратора происходит намагничивание полого цилиндра 14 и якоря 22, что приводит к тому, что пластина из -магнитного материала плотно прижимается к основанию полого цилиндра 14, ограничивая таким образом доступ воздуха, внутрь полого цилиндра. Это приводит к снижению давления воздуха на якоре

и якорь возвращается в исходное поло-15 числу измеряемых фракций. 7кение ударяясь своими кольцеобразным выступом 28 об основание корпуса 13 плотно прижимаясь к нему.

По О1 :ончании действия импульса напряжения, по/даваемого на обмотку ос 20 новтюго вибратора, стальная пластина 16 возвращается в исходное положение, это приводит к тому, что образующийся давления воздушного пото- ка вновь отжимает якорь. С приходом 25 нового импульса напряжения цикл повторяется.

TaKi-LM образом достигается одновременное колебание приемного стаканчика и якоря 22. Это приводит к еле- -30 вания измерителькые пластинки через дующему. За счет удара пластины 16 переключающие устройства 6 подключа- об основание полого цилиндра 14j а ются к входу электрометрического 1 акже за счет перекрытия пластиной основания полого цилиндра и возникающего при этом избытка давления воз- 3 душного потока достигается значительное улучшение прохождения порошка через сетку приемного стаканчика, при этом значительно сокращается время

В осадительном конденсаторе под действием сил электростатического поля происходит пространственное разделение частиц по фракциям и осаждение размерных групп на различных участках коллекторного электрода. В результате на,ц каждой измерительной пластинкой оседают частицы определенных фракций. Пока происходит осаждение и накозхление зарядов измерительные пластинки отключены от измерительной схемы и изолированы от базы устройства. По окончании фракционироусилителя 7, при этом регистрируемый сигнал оказывается пропорционгшьным совокупному заряду частиц соответствующей фракции и следовательно, количеству частиц.

По окончании гфоцесса измерений дисперсного состава порошкообразнък

45

рассева и устраняется; коагуляция час- 40 материалов проводится нейтрализация тиц порошка. И за счет одновременно- го колебания приемного стаканчика и якоря 22 достигается значительное улучшение прохождения порошка через приег-гный бункер якоря и виток распылителя .

Таким образом распьшитель переводит порощок в аэрозольное состояние. Струя аэрозоля, вытекающая из распылителя , поступает в зарядную камеру 2, состояш;ую из двух секций коронного разряда, и одной зарядкой секции. В зарядной камере частицы приобретают высокие униполярные заряды, пропорциональные поверхности частиц ,. (квадрату диаметра), одновременно, происходит рассеяние струи аэрозоля. Кроме того, через зарядщпо камеру с помощью воздуходувки 5 прокачивается

статических зарядов в конденсаторе 4 с помощью нейтрализатора 8, питание которого осуществляется от высоковольтного источника 9 и воздуходув ки II, а также очистки тракта распылителя с помощью дополнительного виб ратора.

Улучшение разделения агрегатов частиц порошка, а также отсутствие осаждения их в тракте распылителя, , достигаемое с помощью расположения обмотки катушки основного вибратора внутри корпуса; и выполнение в распы лителе пневмозлектровибратора позво- 55 ляет значительно повысить точность измерения и сократить время анализа, расширить диапазон применения устройств для анализа дисперсного соста ва порошков.

50

дополнительный поток воздуха. Из зарядной камеры частицы поступают в электростатический фильтр 3, предназначенный для фиксации координаты входа заряженных частиц в осадительный конденсатор 4, который выполнен в виде трубы прямоугольного сечения. Электрическое поле в корщенсаторе создается двумя электродами высоко- вольтньц и коллекторным, разделенными между собой диэлектрическими прокладками. В центре коллекторного электрода установлены измерительные пластинки, число их соответствует

числу измеряемых фракций.

вания измерителькые пластинки через переключающие устройства 6 подключа- ются к входу электрометрического

В осадительном конденсаторе под действием сил электростатического поля происходит пространственное разделение частиц по фракциям и осаждение размерных групп на различных участках коллекторного электрода. В результате на,ц каждой измерительной пластинкой оседают частицы определенных фракций. Пока происходит осаждение и накозхление зарядов измерительные пластинки отключены от измерительной схемы и изолированы от базы устройства. По окончании фракционирования измерителькые пластинки через переключающие устройства 6 подключа- ются к входу электрометрического

усилителя 7, при этом регистрируемый сигнал оказывается пропорционгшьным совокупному заряду частиц соответствующей фракции и следовательно, количеству частиц.

По окончании гфоцесса измерений дисперсного состава порошкообразнък

материалов проводится нейтрализация

статических зарядов в конденсаторе 4 с помощью нейтрализатора 8, питание которого осуществляется от высоковольтного источника 9 и воздуходувки II, а также очистки тракта распылителя с помощью дополнительного вибратора.

Улучшение разделения агрегатов частиц порошка, а также отсутствие осаждения их в тракте распылителя, , достигаемое с помощью расположения обмотки катушки основного вибратора внутри корпуса; и выполнение в распылителе пневмозлектровибратора позво- ляет значительно повысить точность измерения и сократить время анализа, расширить диапазон применения устройств для анализа дисперсного состава порошков.

Формула изобретения

1. Устройство для анализа дисперсного состава порошков, содержащее распылитель порошка, состоящий из основного и дополнительного вибраторов стаканчика с сетчатым дном, якоря, размещенного в вибраторах и одновит- ковой спирали, расположенной по центру якоря, зарядную камеру, которая соединена с распылителем порошка и с электростатическим фильтром, соединенным с осадительным конденсатором, содержащим индукционный датчик зарядов частиц, переключающее устройство соединенное с электрометрическим усилителем, а также воздуходувку, соединенную с распылителем порошка, источник питания зарядной камеры и источник питания осадительного конденсатора, и узел нейтрализа1«1и статических з арядов, соединенный с осадительным конденсатором, отличающееся тем, что, с целью повы

0

шения точности измерения и сокращения времени анализа дисперсного состава порошков, распылитель порошка снабжен устройством одновременного запуска воздуходувки и основного вибратора, причем основной вибратор снабжен пластиной и польм цилиндром, которые выполнены из магнитного материала, а полый цилиндр помещен внутрь дополнительно введенной в основной вибратор катушки, причем внутри распылителя порошка размещены дополнительно введенный пневмоэлек- тровибратор, а стаканчик с сетчатым дном установлен на пластине из магнитного материала, которая размещена с возможностью перекрытия отверстия полого цилиндра.

2. Устройство по п.1, отличающее с я тем, что пневмовибратор снабжен клапаном, выполиенным в виде диафрагмы с выходньм отверстием.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для анализа дисперсного состава порошков | 1983 |

|

SU1267224A1 |

| Устройство для анализа дисперсного состава порошков | 1979 |

|

SU1262348A1 |

| Устройство для измерения фракционного состава порошков | 1974 |

|

SU530229A1 |

| Способ измерения дисперсного состава порошков | 1975 |

|

SU615394A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРИКЛАЗСОДЕРЖАЩИХ ПОРОШКОВ ДЛЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2100314C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОСТАТИЧЕСКОЙ КЛАССИФИКАЦИИ ТОНКОДИСПЕРСНЫХ МАТЕРИАЛОВ | 2016 |

|

RU2634664C2 |

| СПОСОБ ИЗМЕРЕНИЯ КОНЦЕНТРАЦИИ И ФРАКЦИОННО-ДИСПЕРСНОГО СОСТАВА АЭРОЗОЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2231771C1 |

| Генератор высокодисперсного аэрозоля | 1990 |

|

SU1711982A1 |

| Устройство электростатической фильтрации и блок электростатической зарядки | 2020 |

|

RU2762132C1 |

| УСТРОЙСТВО ЗАРЯДКИ АЭРОЗОЛЬНЫХ ЧАСТИЦ ИЗВЕЩАТЕЛЯ ПОЖАРООПАСНОЙ СИТУАЦИИ | 2005 |

|

RU2292931C2 |

Изобретение относится к технике измерения дисперсного состава порошков и может быть использовано для оперативного контроля за качеством продукции в процессе производства и потребления порошкообразных материалов. Целью изобретения является повышение точности и сокращения времени анализа дисперсного состава порошков. Устройство содержит распылитель порошка, снабженный устройством одно. временного запуска воздуходувки и основного вибратора, причем основной вибратор снабжен пластиной и полым цилиндром, которые выполненй из магнитного материала, а полый цилиндр помещен внутрь дополнительно введенной в основной вибратор катушки. Внутри распылителя порошка размещены дополнительно введенный пневмоэлек- тровибратор, а стаканчик с сетчатьм . дном установлен на пластине из магнитного материала, которая размещена с возможностью перекрытия отверстия полого цилиндра. Распылитель порошка также содержит дополнительный вибратор, якорь, размещенный в вибраторе, одновитковую спираль, расположенную по центру якоря, зарядную камеру, которая соединена с распылителем порошка и с электростатическим фильтром, соединённым с осадительным конденсатором, содержижим индукционный датчик разрядов частиц, переключакяцее устройство, соединенное с электрюмет рическим усилителем, а также вохдухо,дувку, соединенную с распьшителем порошка, источник питания зарядиой камеры, источник питания осадительно го конденсатора и узел нейтрализации статических зарядов, соединенный с осадительным конденсатором. 1 з.п. ф-лы, 2 ил. О) -а -ч 00 Од 00

Фиг.1

18

Составитель Е. Карманова Редактор Н. Марголина Техред А.Кравчук Корректор А. Тяско

6825/39

Тираж 778Подписное

ВНИИГШ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Ф14г.2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 0 |

|

SU163416A1 | |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для измерения фракционного состава порошков | 1974 |

|

SU530229A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-12-23—Публикация

1983-01-31—Подача