Изобретение относится к производству периклазсодержащих порошков для огнеупорных изделий основного состава.

Известен способ получения периклаза из магнезитового сырья, включающий обогащение магнезита в тяжелых суспензиях, обжиг концентрата на периклаз во вращающихся печах, классификацию по зерновому составу и выделение целевых фракций на производство изделий. При этом химический состав зернистой фракции для производства изделий (размер частиц 3-1 мм) удовлетворяет требованиям порошка марки ППИ для изготовления огнеупоров ответственного назначения.

Фракции порошков более 3-1 мм имеют повышенное содержание примесей и используются в производстве неформованных огнеупоров.

Технологическая линия, с помощью которой осуществляется данный способ, состоит из 23 основных аппаратов и включает установки и узлы для приготовления тяжелой суспензии и ее регенерации, отмывки исходного магнезита водой, обжига, классификации, выделения и обогащения целевых зернистых фракций периклазсодержащего порошка для производства изделий.

Известные технические решения не обеспечивают полного удаления из обедненного исходного магнезитового сырья присадок и извлечения оксидов кальция.

Другими недостатками известного технического решения являются его сложность и трудоемкость при тяжелых условиях труда, большой расход воды и значительный выход шлаков и хвостов обогащения (отходов производства).

Задачей изобретения является повышение эффективности обогащения магнезита с высоким содержанием присадок и качества периклазсодержащих порошков для производства огнеупорных изделий при одновременном упрощении технологии и повышении производительности.

Задача достигается тем, что в способе получения периклазсодержащих порошков, включающем обогащение, обжиг магнезита на периклаз, классификацию по зерновому составу, выделение и обогащение целевых зернистых фракций периклазсодержащего порошка для производства огнеупорных изделий, выделенные зернистые фракции порошка на питающем лотке отделяют от пыли путем придания им направленных колебаний и нагревают тепловым излучением до температуры в интервале 70-200oС, равномерно распределяют монослоем толщиной до размера одного зерна по всей ширине потока и обрабатывают однородным электрическим полем коронного разряда посредством пропускания его через упомянутый монослой периклазсодержащего порошка, а обогащение осуществляют путем обработки в электрическом статическом поле при высоком напряжении постоянного тока.

Кроме того, технологическая линия для получения периклазсодержащих порошков для огнеупорных изделий, включающая вращающуюся печь для обжига сырого магнезита, классификатор обожженного материала на фракции более 3-1 мм, 3-1 мм и менее 1 мм, подающую течку и приемный бункер для выделенных целевых фракций 3-1 мм, содержащих присадки, основной питающий лоток, приемные бункера для разделенных зерен, снабжена, расположенным под основным питающим лотком, осадительным электродом, выполненным в виде барабана, горизонтально вращающегося с регулируемой скоростью, согласованной со скоростью движения потока зерен, поступающего с основного питающего лотка, при этом верхняя поверхность барабана расположена под зарядным коронирующим электродом и вспомогательным разгонным лотком, выполненным в виде части цилиндрической поверхности с образующей параллельно образующей барабана и установленным одним концом вблизи верхней поверхности горизонтально вращающегося барабана, а другим концом на выходе основного питающего лотка, снабженного вибратором направленного действия, установленным в центре тяжести основного питающего лотка, и установленным над ним источником теплового излучения и пылеприемниками с отводящими каналами, расположенными на концах основного питающего лотка, при этом зарядный коронирующий электрод выполнен в виде заостренной на конце пластины по всей ширине потока зерен с возможностью регулирования ее положения по высоте, а за зарядным коронирующим электродом размещен отклоняющий электрод, выполненный в виде сплошной изогнутой пластины с увеличивающимся по направлению вращения осадительного электрода межэлектродным расстоянием, причем зарядный коронирующий электрод соединен с отклоняющим электродом и отрицательным полюсом источника высокого напряжения, положительный полюс которого заземлен и подключен к осадительному электроду.

Предлагаемые технические решения обеспечивают при однократном обогащении периклазсодержащих порошков, имеющих высокое (до 16%) содержание присадок, более полное удаление их из исходного магнезитового сырья. Одновременно с этим из исходного сырья выводятся и оксиды кальция.

Эффект обогащения зернистых фракций периклазсодержащих порошков обеспечивается за счет существенного увеличения ширины веера разделяемых зерен (частиц), что достигается созданием практически одинаковых условий для их зарядки и разрядки путем обеспыливания порошка, его нагрева и равномерности распределения зерен по всей ширине потока до размера одного зерна, а также в результате интенсификации процесса зарядки зерен в однородном электрическом поле коронного разряда.

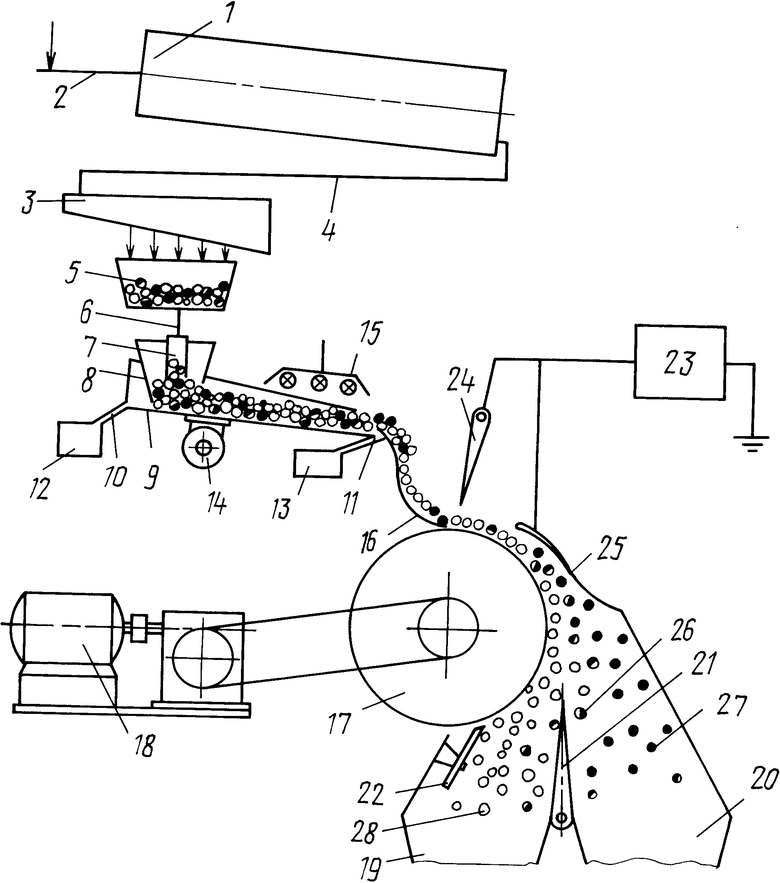

На чертеже изображена технологическая линия для получения периклазсодержащих порошков, общий вид.

Способ обеспечивается с помощью технологической линии, которая включает вращающуюся печь 1 для обжига поступающего в нее по трубопроводу 2 сырого магнезита (магнезитовой руды), классификатор 3 обожженного материала на фракции более 3 мм, 3-1 мм и менее 1 мм, соединенный с вращающейся печью 1 трубопроводом 4, по которому выделенный классификатором 3 периклаз, содержащий порошок фракции 3-1 мм с присадками, поступает в бункер 5, далее по трубопроводу 6 в подающую течку 7, установленную в приемном бункере 8, расположенном в верхней части основного питающего лотка 9 с отводящими каналами 10 и 11, подсоединенными к пылеприемникам 12 и 13 соответственно, вибратор 14 направленного действия, установленный в центре тяжести основного питающего лотка 9, источник 15 теплового излучения, вспомогательный разгонный лоток 16 наклонного типа, верхняя часть которого расположена у питающего конца лотка 9, а нижняя часть вблизи верхней поверхности горизонтально вращающегося цилиндрического металлического барабана 17 с регулируемым электроприводом 18, приемные бункера 19 и 20 соответственно для концентрата и хвостов с разделителем 21 веера потока и скребком-щеткой 22, источник 23 высокого напряжения, отрицательный полюс которого соединен с зарядным коронирующим 24 и отклоняющим электростатическим 25 электродами, а положительный полюс подключен к осадительному электроду-барабану 17.

Источник 15 может быть выполнен в виде ламп накаливания, спирали из нихрома, газовой горелки или их комбинации и др.

Вспомогательный разгонный лоток 16 выполнен в виде части цилиндрической поверхности с образующей параллельно образующей барабана 17.

Зарядный коронирующий электрод 24 выполнен в виде заостренной на конце пластины по всей ширине потока разделяемых зерен, установленной перед отклоняющим электростатическим электродом 25, который выполнен в виде сплошной изогнутой пластины с увеличивающимся по направлению вращения осадительного электрода 17 межэлектродным расстоянием.

Работа линии происходит следующим образом.

Магнезитовую руду (сырой магнезит) по трубопроводу 2 направляют (загружают) во вращающуюся печь 1 на обжиг для получения оксида MgO. Из печи 1 обожженный материал подают на классификатор 3, где осуществляют его классификацию (разделение) на фракции более 3-1 мм, 3-1 мм и менее 1 мм.

Периклазсодержащий порошок фракции 3-1 мм, содержащий присадки, поступает в бункер 5, из которого по трубопроводу 6 и течку 7 подается в бункер 8, откуда он поступает на основной питающий лоток 9.

С помощью вибратора 14 поступившим на поверхность лотка 9 зернам порошка и содержащимся в нем частицам пыли придают направленные колебания, под воздействием которых последние приобретают поступательно-вращательное движение по дуге. В результате чего обеспечивается отделение пыли от зерен порошка, вынос ее через каналы 10 и 11 в пылеприемники 12 и 13 соответственно и частичное начальное формирование монослоя за счет увеличения линейной скорости потока зерен порошка на питающем лотке 9. При отрыве с лотка 9 зерна порошка попадают на вспомогательный разгонный лоток 16, где в его начальной части зерна приобретают ускорение свободного падения, за счет этого происходит распределение зерен монослоем на подходе их к верхней поверхности барабана 17, который вращают с линейной скоростью, равной скорости движения потока зерен на выходе лотка 16. Это, в свою очередь, обеспечивает равномерность распределения зерен на поверхности барабана в виде монослоя по всей ширине движущегося потока.

Перед подачей зерен порошка на поверхность барабана 17 их дополнительно нагревают до заданной температуры (70-200oC) от источника 15 теплового излучения, что обеспечивает повышение селективности разделения зерен.

Попавшие на поверхность барабана 17 зерна порошка перемещаются им в поле коронного разряда, образованное зарядным коронирующим электродом 24 и осадительным электродом-барабаном 17, где за счет высокой плотности тока короны происходит их интенсивная зарядка, при этом зерна приобретают электрические заряды, одноименные по знаку с полярностью электрода 24, и электрическими силами прижимаются с осадительному электроду 17. После зарядки они перемещаются в направлении к отклоняющему электороду 25.

Большую электрическую проводимость имеют зерна спеченного доломитизированного магнезита зерна 26 с примесью доломита и зерна 27 доломита, которые перезаряжаются практически мгновенно, приобретая при этом заряд, одноименный полюсу осадительного электрода 17. Попадая в зону действия электростатического поля, созданного отклоняющим электродом 25 и осадительным электродом 17, зерна присадок под действием электрических и центробежных сил отрываются от поверхности барабана 17 и отклоняются в сторону электрода 25, а затем выносятся в бункер 20.

Плохо проводящие зерна 28 периклаза (чистого концентрата) разряжаются длительное время (медленнее, чем зерна присадок) и при попадании в зону электростатического поля начинают сильнее прижиматься к осадительному электроду 17 дополнительной силой электростатического поля. При выходе из зоны действия электростатического поля зерна периклаза отделяются от поверхности барабана 17 и попадают в бункер 19. Удерживаемые на поверхности барабана 17 остатки порошка удаляются с помощью щетки-скребка 22.

Для регулирования выходов продуктов разделения служит разделитель 21 веера потока.

Разделенные зерна независимыми транспортными потоками удаляются и складируются в бункерах.

Технические результаты изобретения заключаются в следующем.

Так как присадки имеют повышенное содержание свободного оксида кальция CaO, то за счет предварительного обеспыливания, нагрева и обработки в поле коронного разряда выделенных фракций порошка 3-1 мм происходит существенное (в 1,5-2 раза) снижение содержания оксида кальция в периклазсодержащем порошке.

Использование нагрева позволяет более эффективно извлекать присадки из исходного продукта, доводя их извлечение в хвосты до 100% при повышенном содержании последних в исходном продукте. В то время, как при отсутствии нагрева извлечение присадок в хвосты составляет порядка 84% при даже меньшем содержании присадок в исходном порошке. Увеличивается также и извлечение оксида кальция CaO в хвосты с 54% (без нагрева) до 57% (с нагревом).

Предварительное обеспыливание обеспечивает полное (100% ) извлечение присадок при высоком содержании последних в исходном порошке (до 16,3%), в то время как без обеспыливания извлечение присадок составляет 91%

Зерна присадок представляют собой частицы неправильной формы и имеют следующий минеральный состав, мас.

Периклаз 45-70

Силикат 6-10

Оксид кальция 25-40

Браунминералит 0,5-2,0.

Одновременно с удалением присадок происходит и удаление порошка оксидов кальция в зернах правильной формы. Эти зерна по своему составу наиболее близки к присадкам. В частности, для фракций 3-1 мм это, как правило, зерна 3-2 мм. Зерна более 3 мм, имеющие высокое содержание примесных оксидов, при случайном попадании в вал исходного порошка фракции 3-1 мм выводятся в хвосты.

Предлагаемый способ позволяет также достичь снижения содержания оксида кальция в 2-2,7 раза при его содержании в конечном продукте в пределах 2,55-3,375%

Изделия, изготовленные из полученного по данному способу концентрата, не имеют трещин, брака и характеризуются повышенной механической прочностью. Максимальный предел прочности при сжатии составляет около 120 н/мм2, что на 30% выше по сравнению с показателем выпускаемых изделий.

Заявляемый способ получения периклазсодержащих порошков для огнеупорных изделий и технологическая линия для его осуществления позволяют получить из менее качественного исходного сырья более качественные порошки с одновременным упрощением технологии и повышением производительности до 15 т/ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПЕРИКЛАЗОВЫХ ПОРОШКОВ | 1993 |

|

RU2077519C1 |

| ОГНЕУПОРНЫЙ СВЯЗУЮЩИЙ МАТЕРИАЛ ДЛЯ ФУТЕРОВКИ ВЫСОКОТЕМПЕРАТУРНЫХ ТЕПЛОВЫХ АГРЕГАТОВ | 1996 |

|

RU2116274C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ МАСС И ИЗДЕЛИЙ ДЛЯ СТРУКТУРНО-СТАБИЛЬНЫХ ФУТЕРОВОК | 1996 |

|

RU2098385C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ МАСС И ИЗДЕЛИЙ ДЛЯ СТРУКТУРНО-СТАБИЛЬНЫХ ФУТЕРОВОК | 1997 |

|

RU2116275C1 |

| УСТАНОВКА ЭЛЕКТРОСТАТИЧЕСКОЙ СЕПАРАЦИИ | 1993 |

|

RU2054333C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПО ПРИГОТОВЛЕНИЮ МНОГОКОМПОНЕНТНОЙ МАССЫ ДЛЯ ПРОИЗВОДСТВА ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1997 |

|

RU2120376C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОУГЛЕРОДИСТЫХ ОГНЕУПОРОВ | 1997 |

|

RU2114799C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ С ПРЕРЫВИСТЫМ ЗЕРНОВЫМ СОСТАВОМ | 1995 |

|

RU2107674C1 |

| УГЛЕРОДСОДЕРЖАЩИЙ ОГНЕУПОР | 1993 |

|

RU2110499C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ С ПРЕРЫВИСТЫМ ЗЕРНОВЫМ СОСТАВОМ | 1995 |

|

RU2112761C1 |

Использование: в технологическом процессе получения периклазсодержащих порошков для огнеупорных изделий основного состава. Сущность изобретения: выделенные зернистые фракции порошка на питающем лотке отделяют от пыли путем придания им направленных колебаний и нагревают тепловым излучением до температуры в интервале 70-200 градусов, равномерно распределяют монослоем толщиной до размера одного зерна по всей ширине потока и обрабатывают однородным электрическим полем коронного разряда посредством пропускания его через упомянутый монослой периклазсодержащего порошка, а обогащение осуществляют путем обработки в электрическом статическом поле при высоком напряжении постоянного тока. Кроме того, снабжают осадительным электродом, расположенным под основным питающим лотком и выполненным в виде барабана, горизонтально вращающегося с регулируемой скоростью, согласованной со скоростью движения потока зерен, поступающего с основного питающего лотка, при этом верхнюю поверхность барабана располагают под зарядным коронирующим электродом и вспомогательным разгонным лотком, выполненным в виде части цилиндрической поверхности с образующей параллельно образующей барабана и установленным одним концом вблизи верхней поверхности горизонтально вращающегося барабана, а другим концом - на выходе основного питающего лотка, снабженного вибратором направленного действия, установленного в центре тяжести основного питающего лотка, и установленным над ним источником теплового излучения и пылеприемниками с отводящими каналами, расположенными на концах основного питающего лотка, при этом зарядный коронирующий электрод выполняют в виде заостренной на конце пластины по всей ширине потока зерен с возможностью регулирования ее положения по высоте, а за зарядным коронирующим электродом размещают отклоняющий электрод, выполненный в виде сплошной изогнутой пластины с увеличивающимся по направлению вращения осадительного электрода межэлектродным расстоянием, зарядный коронирующий электрод соединяют с отклоняющим электродом и отрицательным полюсом источника высокого напряжения, положительный полюс которого заземляют, и соединяют с осадительным электродом. 2 с.п. ф-лы, 1 ил.

| Симонов К.В | |||

| и др | |||

| Обогащение магнезита в тяжелых суспензиях | |||

| Огнеупоры | |||

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

Авторы

Даты

1997-12-27—Публикация

1996-01-16—Подача