12 Изобретеяие относится к области производства изделий ия беп ониьгх смесей, армированных стекловолокном шти базальтопым волокном.

Цель изобретения -, повьппение качества изделий за счет пош-шчения степени равномерности распределения фибр.

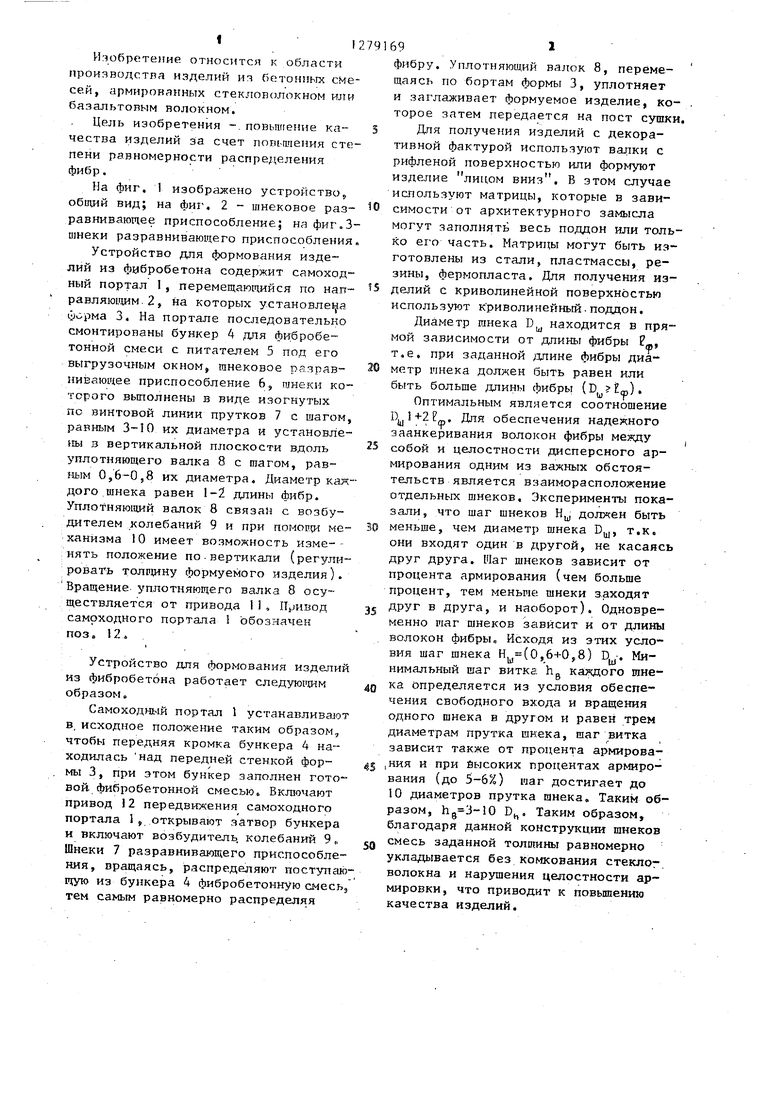

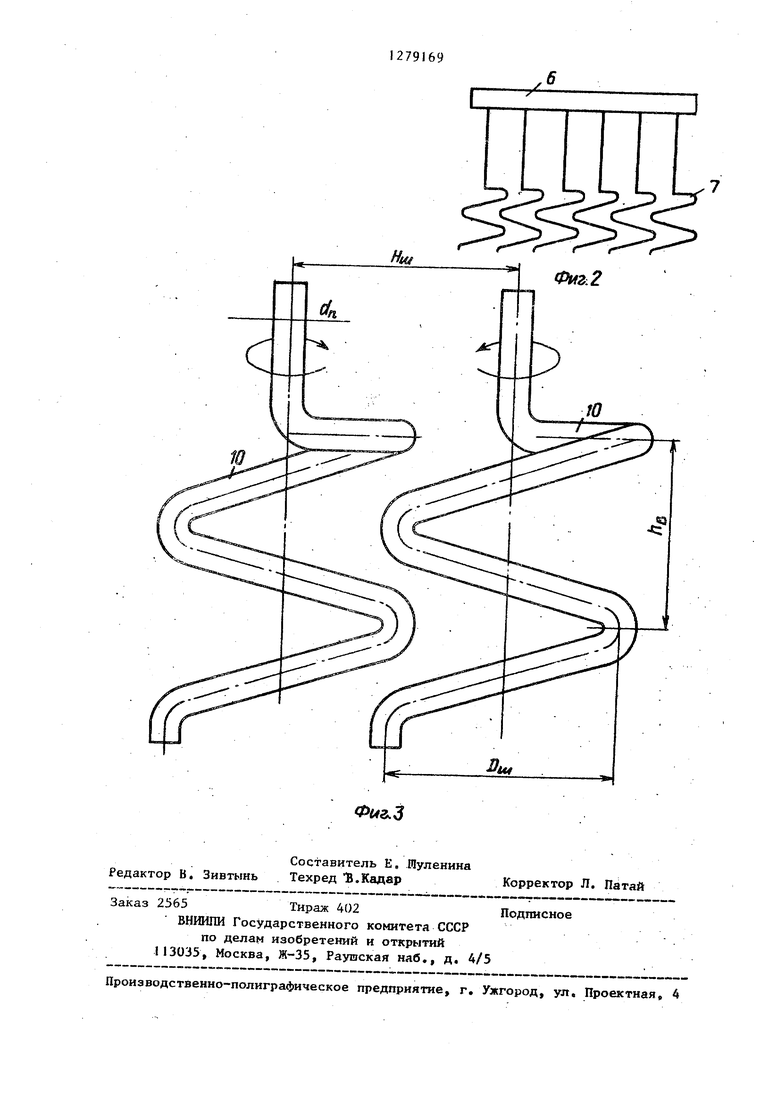

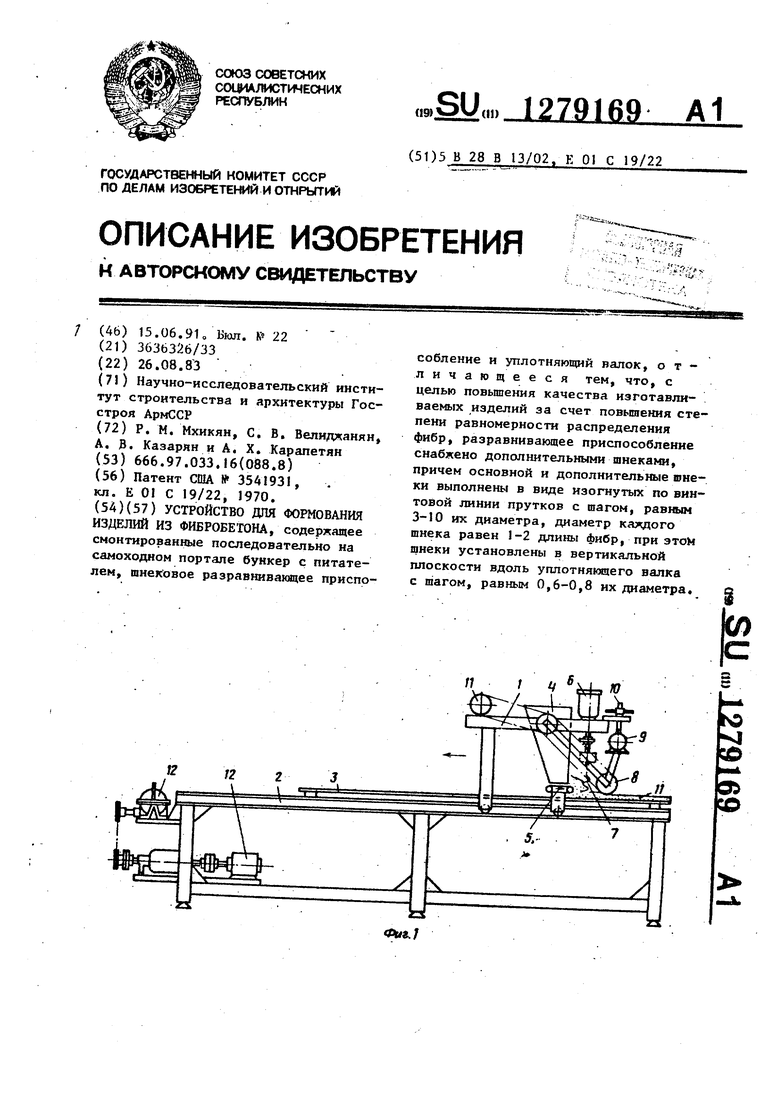

На фиг. 1 изображено устройство общий вид; на фиг, 2 - шнековое разравнивающее приспособление; на фиг.3- шнеки разравнивающего приспособления.

Устройство для формования изделий из фибробетона содержит самоходный портал I, перемещающийся по нап- равляю1 щм.2, на которых установле1 а LiJopMa 3. На портале последовательно смонтированы бункер 4 для фибробе- тонной смеси с питателем 5 под его выгрузочным окном, ганековое разрав- ни1заю чее приспособление 6, шнеки которого выполнены в виде изогнутых ПС винтовой линии прутков 7 с шагом, равным 3-10 их диаметра и установлены в вертикальной плоскости вдоль уплотняющего валка 8 с шагом, равным 0,6-0,8 их диаметра. Диаметр KajKдого шнека равен 1-2 длины фибр. Уплотняющий валок 8 связан с возбудителем колебаний 9 и при поморщи механизма 10 имеет возможность изме-- нять положение по.вертикали (регулировать толп1ину формуемого изделия). Вращение, уплотняющего валка 8 осуществляется от привода 1i, Привод самоходного портала 1 обозначен поз. 12.

Устройство для формования изделий из фибробетона работает следуюршм образом.

Самоходный портал 1 устанавливают в, исходное положение таким образом, чтобы передняя кромка бункера 4 находилась над передней стенкой фор- , мы 3, при этом бункер заполнен готовой фибробетонной смесью Е1ключают привод 12 передвижения самоходного портала 1, открывают затвор бункера и включают возбудитель, колебаний 9 „ Шнеки 7 разравнивающего приспособления, вращаясь, распределяют поступсоо щую из бункера 4 фибробетонную смесь тем самым равномерно распределяя

9169

фибру. Уплотняющий валок 8, перемещаясь по бортам формы 3, уплотняет и заглаживает формуемое изделие, которое затем передается на пост сушки.

5 Для получения изделий с декоративной фактурой используют валки с рифленой поверхностью или формуют изделие лицом вниз. В этом случае используют матрицы, которые в зави0 симости от архитектурного замысла

могут заполнять весь поддон или только ег о часть. Матрицы могут быть изготовлены из стали, пластмассы, резины, фермопласта. Для получения из 5 делий с криволинейной поверхностью используют к риволинейный. поддон.

Диаметр ганека D находится в прямой зависимости от длины фибры Р-,, т.е. при заданной длине фибры диа20 метр шнека должен быть равен или быть больще длины фибры ()).

Оптимальным является соотнощение D +2Ед,. Для обеспечения надежного заанкеривания волокон фибры между

35 собой и целостности дисперсного армирования одним из важных обстоятельств является взаиморасположение отдельных щнеков, Зксперименть: показали, что шаг щнеков H должен быть

30 меньще, чем диаметр шнека D, т.к. они входят один в другой, не касаясь друг друга. Шаг шнеков зависит от процента армирования (чем больше процент, тем меньше щнеки заходят

35 ДРУ - в друга, и наоборот). Одновременно щаг шнеков зависит и от длины волокон фибры„ Исходя из этих условия шаг щнека Н|(0,6+0,8) . Минимальный шаг витка Ь„ каждого шне17

40 ка определяется из условия обеспечения свободного входа и вращения одного щнека в другом и равен трем диаметрам прутка щкека, шаг витка зависит также от процента армирова 1 ,ния и при высоких процентах армирования (до 5-6%) шаг достигает до 10 диаметров прутка шнека. Таким образом, Df,. Таким образом, благодаря данной конструкции щнеков

д смесь заданной толщины равномерно укладывается без комкования стеклог. волокна и нарущения целостности ар- мировки, что приводит к повьппению качества изделий.

Составитель E, Шуленина Редактор В. Зивтынь Техред В.Кадар

Заказ 2565Тираж 402

ВНИИПИ Государственного кo штeтa СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская нлб., д. 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

0Waj

Корректор Л. Патай

Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формования изделий из фибробетона | 1984 |

|

SU1350962A2 |

| Способ укладки и уплотнения фибробетонной смеси в опалубку и устройство для его осуществления | 1991 |

|

SU1838550A3 |

| Способ формования бетонных изделий | 1987 |

|

SU1497011A1 |

| ФИБРОБЕТОННАЯ СМЕСЬ | 2014 |

|

RU2575658C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ФИБРЫ (АРМАТУРНЫХ ЭЛЕМЕНТОВ) ИЗ ПОЛИМЕРНОЙ МАССЫ | 2012 |

|

RU2520113C1 |

| Способ изготовления дисперсно-армированных конструкций с отверстиями | 1989 |

|

SU1715604A1 |

| Бетоноукладчик | 1975 |

|

SU551174A1 |

| Устройство для укладки и уплотнения строительных смесей | 1981 |

|

SU992206A1 |

| БЕТОНОУКЛАДЧИК | 1996 |

|

RU2165848C2 |

| Способ изготовления дисперсно-армированных бетонных изделий | 1988 |

|

SU1618664A1 |

| Патент США 3541931, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-06-15—Публикация

1983-08-26—Подача