конечником 5) вызывает срабатывание переключателя 9.

Узел 17 выборки-хранения управляется переключателем 9, сигнал на вы- 5 ходе узла 17 выборки-хранения сохраняется постоянным в нажатом состоянии переключателя 9, т.е. когда наконечник 6 с термопарой 4 погружен в массу и через делитель 20 задает 10 порог срабатывания компаратора 18,

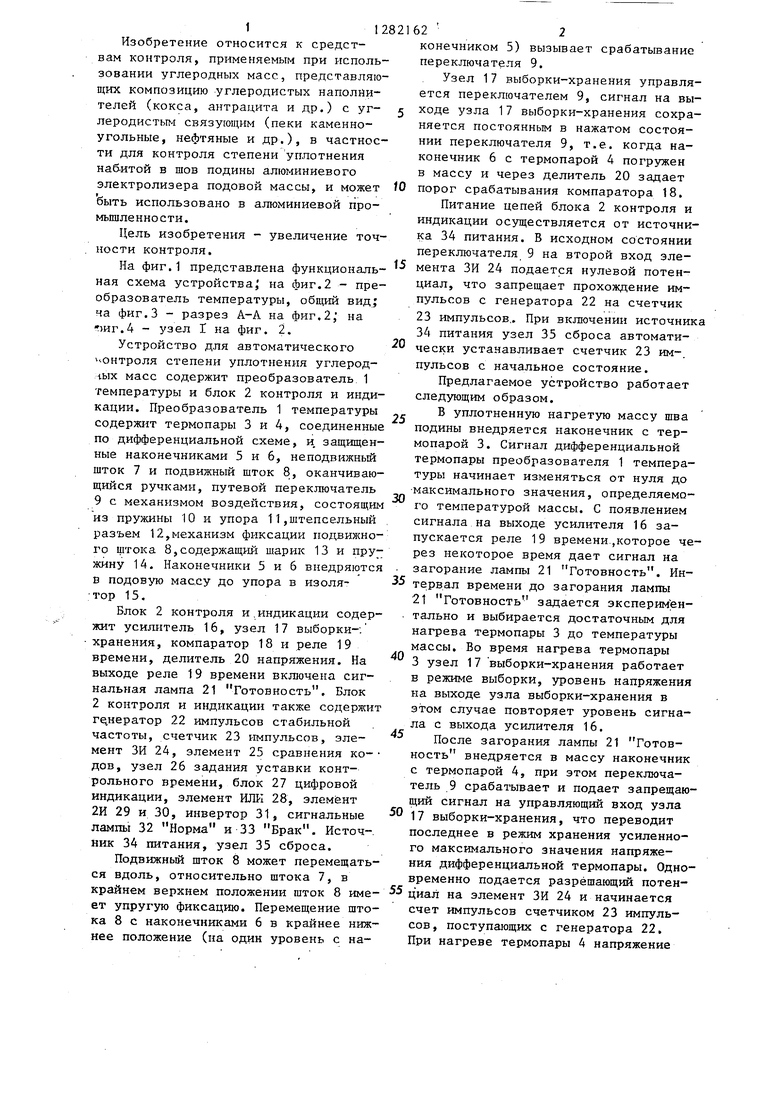

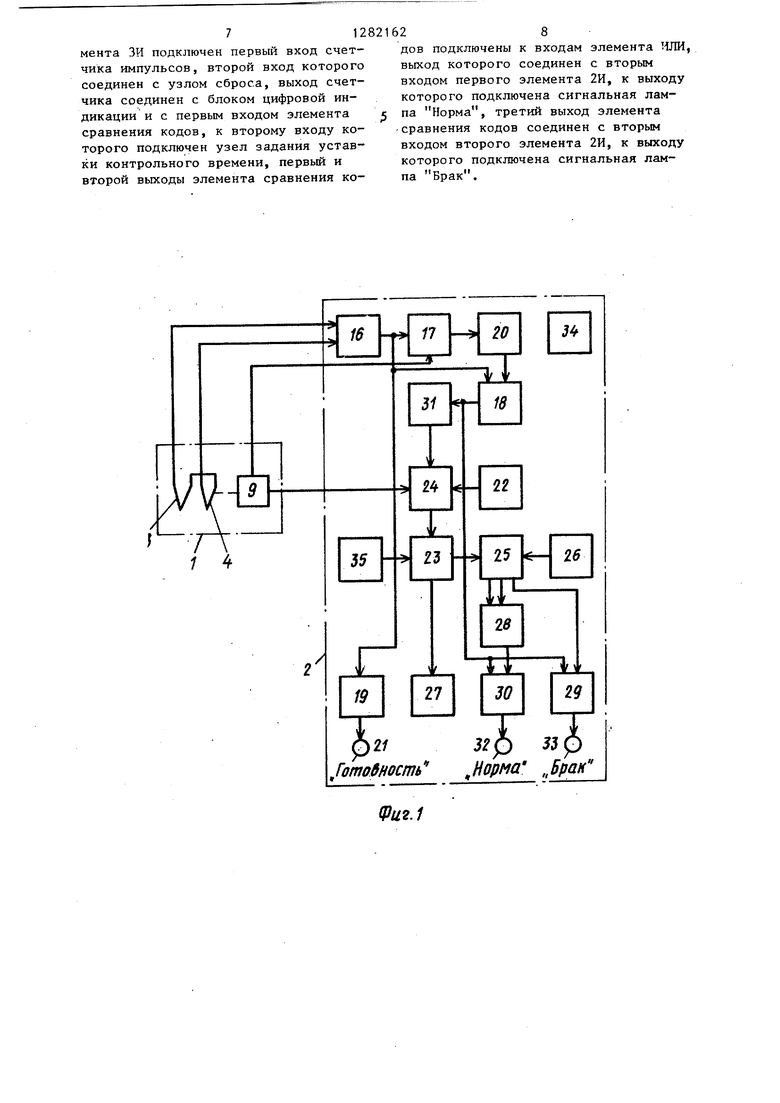

Питание цепей блока 2 контроля и индикации осуществляется от источника 34 питания. В исходном состоянии переключателя 9 на второй вход элеНа фиг.1 представлена функционапь- мента ЗИ 24 подается нулевой потен- ная схема устройства; на фиг.2 - пре- циал, что запрещает прохождение имИзобретение относится к средствам контроля, применяемым при использовании углеродных масс, представляющих композицию углеродистых наполнителей (кокса, антрацита и др.) с углеродистым связующим (пеки каменноугольные, нефтяные и др.), в частности для контроля степени уплотнения на&итой в шов подины алюминиевого электролизера подовой массы, и может быть использовано в алюминиевой промышленности.

Цель изобретения - увеличение точности контроля.

пульсов с генератора 22 на счетчик 23 импульсов,. При включении источника 34 питания узел 35 сброса автоматически устанавливает счетчик 23 им-, пульсов с начальное состояние.

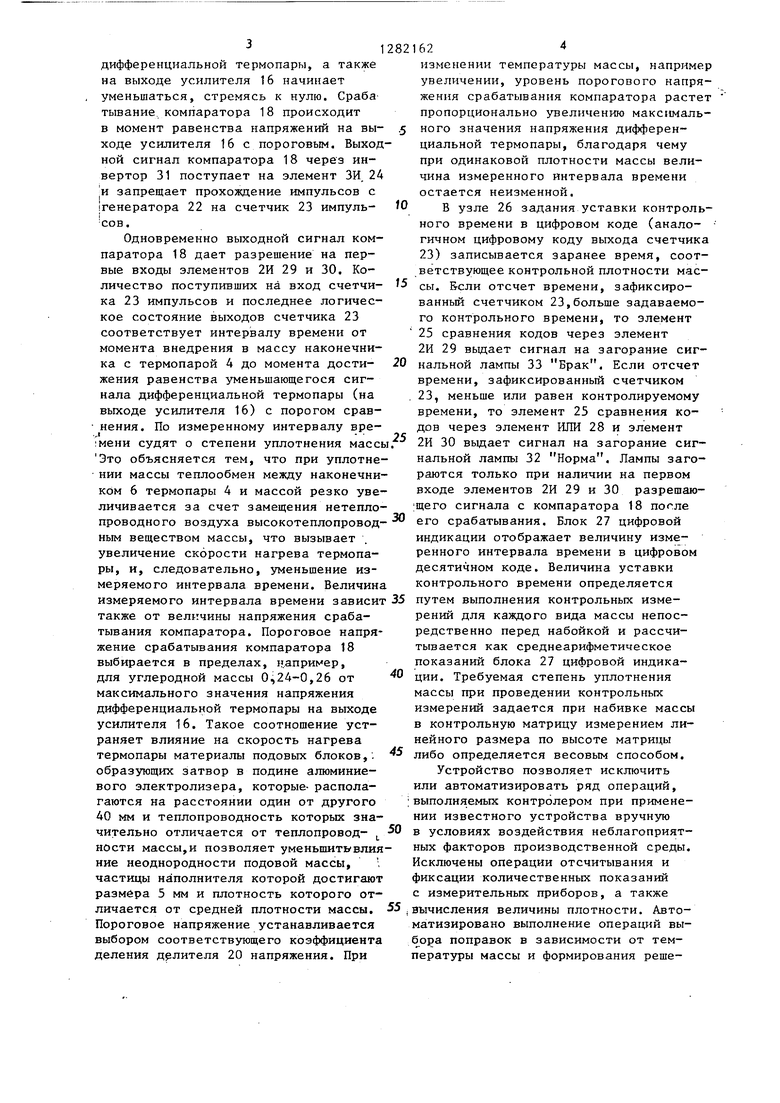

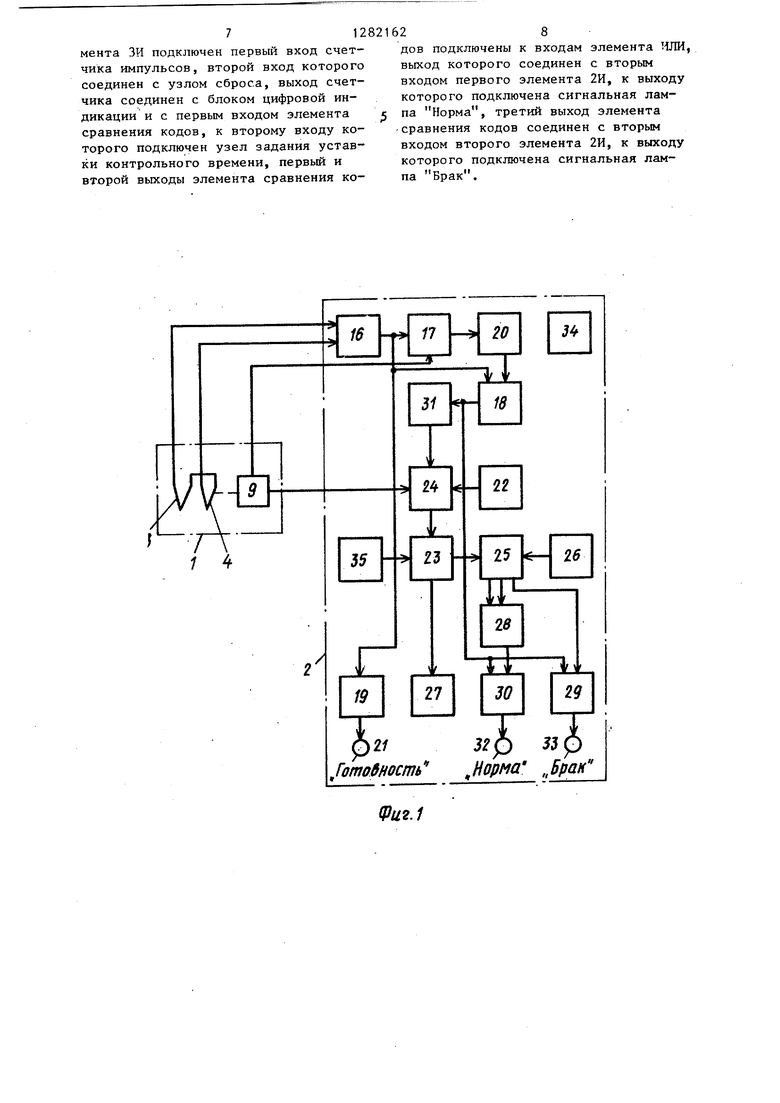

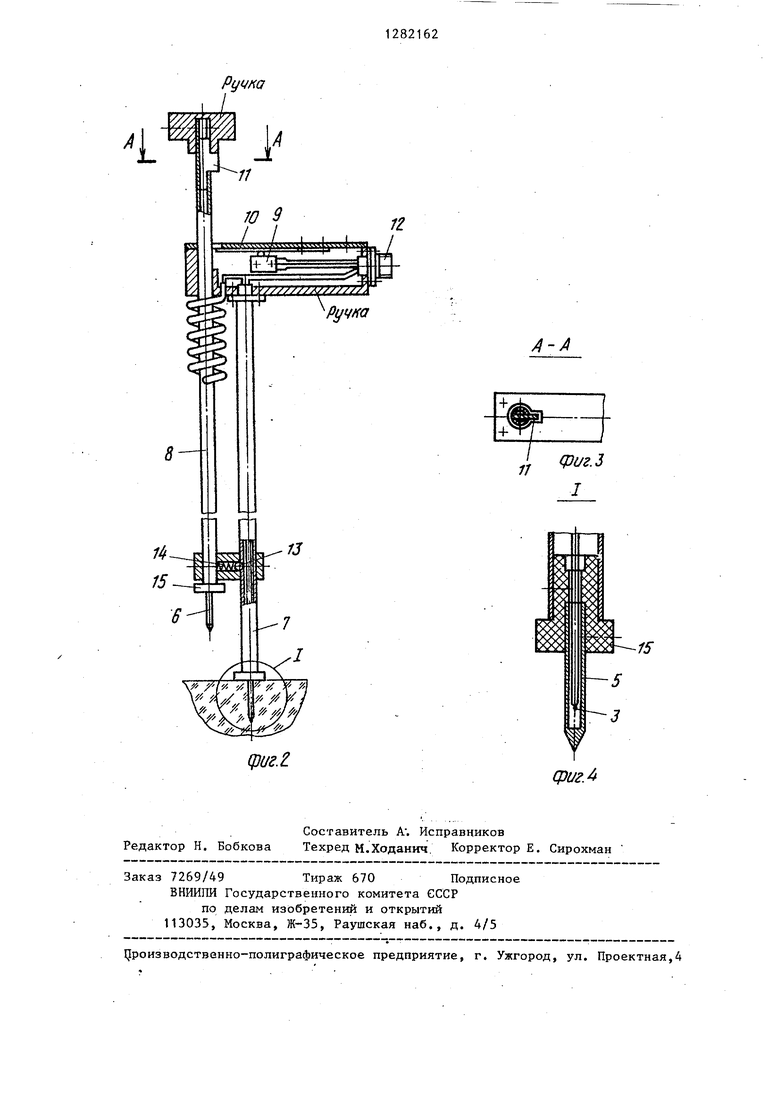

образователь температуры, общий вид; на фиг.З - разрез А-А на фиг.2; на )иг.4 - узел Г на фиг. 2.

Устройство для автоматического oнтpoля степени уплотнения углерод- чых масс содержит преобразователь 1 температуры и блок 2 контроля и индикации. Преобразователь 1 температуры содержит термопары 3 и 4, соединенные по дифференциальной схеме, и. защищенные наконечниками 5 и 6, неподвижный шток 7 и подвижный шток 8, оканчивающийся ручками, путевой переключатель 9 с механизмом воздействия, состоящим из пружины 10 и упора 11,штепсельный . разъем 12,механизм фиксации подвижного щтока 8,содержащий шарик 13 и пружину 14. Наконечники 5 и 6 внедряются в подовую массу до упора в изолятор 15.

Блок 2 контроля и.индикации содержит усилитель 16, узел 17 выборки-: хранения, компаратор 18 и реле 19 времени, делитель 20 напряжения. На выходе реле 19 времени включена сигнальная лампа 21 Готовность, Блок 2 контроля и индикации также содержит генератор 22 импульсов стабильной частоты, счетчик 23 импульсов, элемент ЗИ 24, элемент 25 сравнения ко- дов, узел 26 задания уставки контрольного времени, блок 27 цифровой индикации, элемент ИЛИ 28, элемент 2И 29 и 30, инвертор 31, сигнальные лампы 32 Норма и 33 Брак, Источник 34 питания, узел 35 сброса.

Подвижный шток 8 может перемещаться вдоль, относительно штока 7, в

20

25

30

пульсов с генератора 22 на счетчик 23 импульсов,. При включении источник 34 питания узел 35 сброса автоматически устанавливает счетчик 23 им-, пульсов с начальное состояние.

Предлагаемое устройство работает следующим образом,

В уплотненную нагретую массу шва подины внедряется наконечник с термопарой 3, Сигнал дифференциальной термопары преобразователя 1 температуры начинает изменяться от нуля до максимального значения, определяемого температурой массы, С появлением сигнала на выходе усилителя 16 запускается реле 19 времени ,которое че рез некоторое время дает сигнал на загорание лампы 21 Готовность, тервал времени до загорания лампы

21 Готовность задается эксперимен- . тально и выбирается достаточным для нагрева термопары 3 до температуры массы. Во время нагрева термопары 3 узел 17 выборки-хранения работает в режиме выборки, уровень напряжения на выходе узла выборки-хранения в этом случае повторяет уровень сигнала с выхода усилителя 16.

После загорания лампы 21 Готовность внедряется в массу наконечник с термопарой 4, при этом переключатель 9 срабатывает и подает запрещаю щий сигнал на управляющий вход узла

17 выборки-хранения, что переводит последнее в режим хранения усиленного максимального значения напряжения дифференциальной термопары. Одно временно подается разрешающий потен40

45

крайнем верхнем положении шток 8име- циал на элемент ЗИ 24 и начинается

ет упругую фиксацию. Перемещениешто- счет импульсов счетчиком 23 импулька 8 с наконечниками 6 в крайнеениж- сов, поступающих с генератора 22,

нее положение (на один уровень сна- При нагреве термопары 4 напряжение

мента ЗИ 24 подается нулевой потен- циал, что запрещает прохождение им

пульсов с генератора 22 на счетчик 23 импульсов,. При включении источника 34 питания узел 35 сброса автоматически устанавливает счетчик 23 им-, пульсов с начальное состояние.

Предлагаемое устройство работает следующим образом,

В уплотненную нагретую массу шва подины внедряется наконечник с термопарой 3, Сигнал дифференциальной термопары преобразователя 1 температуры начинает изменяться от нуля до максимального значения, определяемого температурой массы, С появлением сигнала на выходе усилителя 16 запускается реле 19 времени ,которое через некоторое время дает сигнал на загорание лампы 21 Готовность, Интервал времени до загорания лампы

21 Готовность задается эксперимен- тально и выбирается достаточным для нагрева термопары 3 до температуры массы. Во время нагрева термопары 3 узел 17 выборки-хранения работает в режиме выборки, уровень напряжения на выходе узла выборки-хранения в этом случае повторяет уровень сигнала с выхода усилителя 16.

После загорания лампы 21 Готовность внедряется в массу наконечник с термопарой 4, при этом переключатель 9 срабатывает и подает запрещающий сигнал на управляющий вход узла

17 выборки-хранения, что переводит последнее в режим хранения усиленного максимального значения напряжения дифференциальной термопары. Одновременно подается разрешающий потен

циал на элемент ЗИ 24 и начинается

1

дифференциальной термопары, а также на выходе усилителя 16 начинает уменьшаться, стремясь к нулю. Сраба тывание компаратора 18 происходит в момент равенства напряжений на вы- ходе усилителя 16 с пороговым. Выходной сигнал компаратора 18 через инвертор 31 поступает на элемент ЗИ, 24 и запрещает прохождение импульсов с (Генератора 22 на счетчик 23 импуль-

СОВ.

Одновременно выходной сигнал компаратора 18 дает разрешение на первые входы элементов 2И 29 и 30. Количество поступивших на вход счетчи- ка 23 импульсов и последнее логическое состояние выходов счетчика 23 соответствует интервалу времени от момента внедрения в массу наконечника с термопарой 4 до момента дости- женин равенства уменьшающегося сигнала дифференциальной термопары (на выходе усилителя 16) с порогом сравнения. По измеренному интервалу вре- мени судят о степени уплотнения массы Это объясняется тем, что при уплотнеНИИ массы теплообмен между наконечником 6 термопары 4 и массой резко увеличивается за счет замещения нетепло

проводного воздуха высокотеплопроводным веществом массы, что вызывает увеличение скорости нагрева термопары, и, следовательно, уменьшение измеряемого интервала времени. Величина измеряемого интервала времени зависит также от величины напряжения срабатывания компаратора. Пороговое напряжение срабатывания компаратора 18 выбирается в пределах, например, для углеродной массы 0,24-0,26 от максимального значения напряжения дифференциальной термопары на выходе усилителя 16. Такое соотношение устраняет влияние на скорость нагрева термопары материалы подовых блоков,. образующих затвор в подине алюминиевого электролизера, которые- располагаются на расстоянии один от другого 40 мм и теплопроводность которых значительно отличается от теплопровод- | ности массы,и позволяет уменьшитьвлияние неоднородности подовой массы, частицы наполнителя которой достигают размера 5 мм и плотность которого отличается от средней плотности массы. Пороговое напряжение устанавливается выбором соответствующего коэффициента деления делителя 20 напряжения. При

1624

изменении температуры массы, наприме увеличении, уровень порогового напряжения срабатывания компаратора расте пропорционально увеличению максимального значения напряжения дифференциальной термопары, благодаря чему при одинаковой плотности массы величина измеренного интервала времени остается неизменной.

В узле 26 задания уставки контрольного времени в цифровом коде (аналогичном цифровому коду выхода счетчик 23) записывается заранее время, соответствующее контрольной плотности массы. &СЛИ отсчет времени, зафиксиро- ванньм счетчиком 23,больше задаваемого контрольного времени, то элемент 25 сравнения кодов через элемент 2И 29 выдает сигнал на загорание сигнальной лампы 33 Брак. Если отсчет времени, зафиксированный счетчиком 23, меньше или равен контролируемому времени, то элемент 25 сравнения кодов через элемент ИЛИ 28 и элемент 2И 30 выдает сигнал на загорание сигнальной лампы 32 Норма. Лампы загораются только при наличии на первом входе элементов 2И 29 и 30 разрешаю- |щего сигнала с компаратора 18 погле его срабатывания. Блок 27 цифровой индикации отображает величину измеренного интервала времени в цифровом десятичном коде. Величина уставки контрольного времени определяется путем выполнения контрольных измерений для каждого вида массы непосредственно перед набойкой и рассчитывается как среднеарифметическое показаний блока 27 цифровой индикации. Требуемая степень уплотнения массы при проведении контрольных измерений задается при набивке массы в контрольную матрицу измерением линейного размера по высоте матрицы либо определяется весовым способом.

Устройство позволяет исключить или автоматизировать ряд операций, выполняемых контролером при применении известного устройства вручную в условиях воздействия неблагоприятных факторов производственной среды. Исключены операции отсчитывания и фиксации количественных показаний с измерительных приборов, а также

вычисления величины плотности. Автоматизировано выполнение операций выбора поправок в зависимости от температуры массы и формирования решения на продолжение или окончание работы ло уплотнению. Дополнительные операции, предусмотренные устройством - преобразование сигнала термопары, измерение и сравнение с конт рольным интервала времени, выполняются также автоматически. Вручную контролером (не показан) выполняются -операции по включению устройства, внедрению в массу наконечников преобразователя температуры, а также наблюдение за загоранием сигнальных ламп Норма или Брак, Таким образом, при использовании устройства полностью исключается систематические субъективные погреанюсти от- считывания показан1-ш интерполяции. при отсчитывании погрешности от параллакса,- погрешности }зыбора температурных поправок и вычисления плотности.

В устройстве используется метод контроля с предварительной настройкой устройства по эталону-массе с требуемой степенью уплотнения (метод замещения), что позволяет исключить отдельные систематические погрешности в процессе измерения.

Настройка устройства (определение и задание уставки контрольного време- ни) осуществляется в производственных- условиях для каждого вида массы не- посредственно перед набойкой. Поэтому в процессе контроля исключается методическая погрешность,обусловлен-i ная различием структурного состава применяемых масс, и -у1 1еньшается влия-; ние на результат контроля инструментальной погрешности..Кроме того, -уменьшается влияние на результат измерения колебаний количественного и качественного состава для каждого вида массы в пределах рецепта. Это объясняется тем, что через контакты между частицами наполнителя передается незначительная часть тепла. Основной поток тепла проходит по телу частиц наполнителя и связующего обволакивающих их. Поэтому теплопередача от массы к наконечнику термопары (а значит и время нагрева термопары) не зависит от взаимного перемещения частиц наполнителя, степени их контактирования между собой и поверхносШ

15

20

25

30

35

40

колебан™ структурного состава для :каждого вида массы в пределах рецеп- та, при использовании устройства по сравнению с известными также снижается.

Использование устройства для автоматического контроля степени уплотнения углеродных масс позволяет повысить точность контроля, а также автоматизировать большую часть выполняемых контролером операций и облегчить труд контролеров. Срок службы ванн алюминиевых электролизеров в значительной степени определяется стойкостью межблочных швов подины. Повьшение точности контроля способствует -уменьшению колебаний плотности набитой подовой массы в швах подины и позволяет стабилизировать стойкость межблочных швов,

Формула изобретения

Устройство для автоматического . контроля степени уплотнения углеродных масс, содержащее дифференциальную термопару, механически связанную с путевым переключателем, сигнальную лампу, источник питания, отличающееся тем, что, с целью повьштения точности контроля, введены усилитель, узел выборки-хранения, делитель напряжения, компаратор, инвертор, генератор импульсов, элемент ЗИ, счетчик импульсов, узел сброса, зле- мент сравнения кодов, узел задания уставки контрольного времени, элемент И1И, два элемента 2И, сигнальные лампы Норма и Брак, реле времени

45

и блок цифровой индикации, причем дифференциальная термопара подкгаочена к входу усилителя, выход которого соединен с входом узла выборки-хранения, с первым входом компаратора и с запускающим входом реле времени, на выходе которого включена сигнальная лампа, управляющий вход узла выборки- хранения соединен с первым контактом путевого переключателя, а выход уз- ла выборки-хранения через делитель напряжения подключен к второму входу компаратора, выход которого соединен с первыми входами элементов 2Н и че- 1рез инвертор - с первым входом элетью наконечника при внедрении послед- 55 мента ЗИ, второй вход которого соединего в массу. Таким образом, методическая погрешность, возникающая из- за влияния на результат измерения

5

0

5

0

5

0

колебан™ структурного состава для :каждого вида массы в пределах рецеп- та, при использовании устройства по сравнению с известными также снижается.

Использование устройства для автоматического контроля степени уплотнения углеродных масс позволяет повысить точность контроля, а также автоматизировать большую часть выполняемых контролером операций и облегчить труд контролеров. Срок службы ванн алюминиевых электролизеров в значительной степени определяется стойкостью межблочных швов подины. Повьшение точности контроля способствует -уменьшению колебаний плотности набитой подовой массы в швах подины и позволяет стабилизировать стойкость межблочных швов,

Формула изобретения

Устройство для автоматического . контроля степени уплотнения углеродных масс, содержащее дифференциальную термопару, механически связанную с путевым переключателем, сигнальную лампу, источник питания, отличающееся тем, что, с целью повьштения точности контроля, введены усилитель, узел выборки-хранения, делитель напряжения, компаратор, инвертор, генератор импульсов, элемент ЗИ, счетчик импульсов, узел сброса, зле- мент сравнения кодов, узел задания уставки контрольного времени, элемент И1И, два элемента 2И, сигнальные лампы Норма и Брак, реле времени

5

и блок цифровой индикации, причем дифференциальная термопара подкгаочена к входу усилителя, выход которого соединен с входом узла выборки-хранения, с первым входом компаратора и с запускающим входом реле времени, на выходе которого включена сигнальная лампа, управляющий вход узла выборки- хранения соединен с первым контактом путевого переключателя, а выход уз- 0 ла выборки-хранения через делитель напряжения подключен к второму входу компаратора, выход которого соединен с первыми входами элементов 2Н и че- 1рез инвертор - с первым входом эленен с генератором импульсов, а третий вход соединен с вторым контактом путевого переключателя, к выходу эле7128

мента ЗИ подключен первый вход счетчика импульсов, второй вход которого соединен с узлом сброса, выход счетчика соединен с блоком цифровой индикации и с первым входом элемента сравнения кодов, к второму входу которого подключен узел задания уставки контрольного времени, первый и второй выходы элемента сравнения ко628

дов подключены к входам элемента ИЛИ выход которого соединен с вторым входом первого элемента 2И, к выходу которого подключена сигнальная лампа Норма, третий выход элемента

сравнения кодов соединен с вторым входом второго элемента 2И, к выходу которого подключена сигнальная лампа Брак.

| название | год | авторы | номер документа |

|---|---|---|---|

| Измеритель удельного электросопротивления углеграфитовых изделий | 1988 |

|

SU1597767A1 |

| Устройство для контроля изменения плотности тормозной системы поезда | 1989 |

|

SU1710405A1 |

| Устройство для измерения времени распространения звуковых волн в материале | 1984 |

|

SU1233041A1 |

| Устройство для пожарной сигнализации | 1986 |

|

SU1531121A2 |

| Устройство для регулирования температуры | 1985 |

|

SU1260928A1 |

| Устройство для измерения нелинейности пилообразного напряжения | 1990 |

|

SU1777101A1 |

| Система для контроля герметичности модульного парогенератора натрий-вода | 1982 |

|

SU1104369A1 |

| ЦИФРОВОЙ ДЕМОДУЛЯТОР РАДИОИМПУЛЬСОВ (ВАРИАНТЫ) | 2021 |

|

RU2775053C1 |

| Устройство для регистрации колебаний | 1985 |

|

SU1281896A1 |

| Регулятор мощности дуговой многофазной электропечи | 1986 |

|

SU1399897A1 |

Изобретение относится к средствам контроля степени уплотнения углеродной массы, используемой для набивки швов подины алюминиевых электролизеров. Цель изобретения состоит в повьшении точности контроля. В устройство для автоматического контроля степени уплотнения углеродных масс введены усилитель, узел выборки-хранения, делитель напряжения, компаратор, инвертор, генератор импульсов, элемент ЗИ, счетчик импульсов, узел сброса, элемент сравнения кодов, узел задания уставки контрольного времени, элемент ИЛИ, два элемента 2И, сигнальные лампы Норма и. Брак , реле времени и блок цифровой индикации. Количество поступивших на вход счетчика импульсов и последнее логическое состояние выходов счетчика соответствуют интервалу времени от момента внедрения в массу термопары до момента равенства сигнала дифференциальной термопары с пороговым напряжением. По измеренному интервалу времени судят о степени уплотнения массы. В узле задания уставки контрольного времени фиксируется время, соответствующее контрольной плотности массы. В зависимости от времени, зафиксированном счетчиком, элемент сравнения кодов выдает сигнал на загорании контрольных ламп если время больше контрольного, или Норма - если время меньше контрольного. 4 ил. сл ю оо N3 а ю

JomoSHOcmb Норма „Брак

(PU2.1

Pywa

ф{/г.г

A-A

ч//

фиг.З I

сриг.

Составитель А Исправников Редактор Н. Бобкова Техред м.Ходанич . Корректор Е. Сирохман

-..««,

Заказ 7269/49 Тираж 670 Подписное ВНИИПИ Государственного комитета GCCP

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Цроизнодственно-полиграфическое предприятие, г. Ужгород, ул. Проектная,4

| Потылицын Г.А., Вербенко В.В | |||

| и Сысоев А.В | |||

| Контроль плотности набойки подовой массы в подине алюминиевого электролизера | |||

| Цветные металлы, 1980, № 4, с.45-47 | |||

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПЛОТНОСТИ НАБИВКИ ШВОВ ПОДИНЫ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА И ТЕМПЕРАТУРЫ ПОДОВОЙ МАССЫ | 0 |

|

SU272567A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1987-01-07—Публикация

1985-07-08—Подача