Изобретение относится к инструментам для пробивки отверстий в трубах и других полых изделиях и может быть использовано в машино- и приборостроительной, химической, нефтяной, газовой и других отраслях промышленности.

Цель изобретения - повышение стойкости пуансонов.

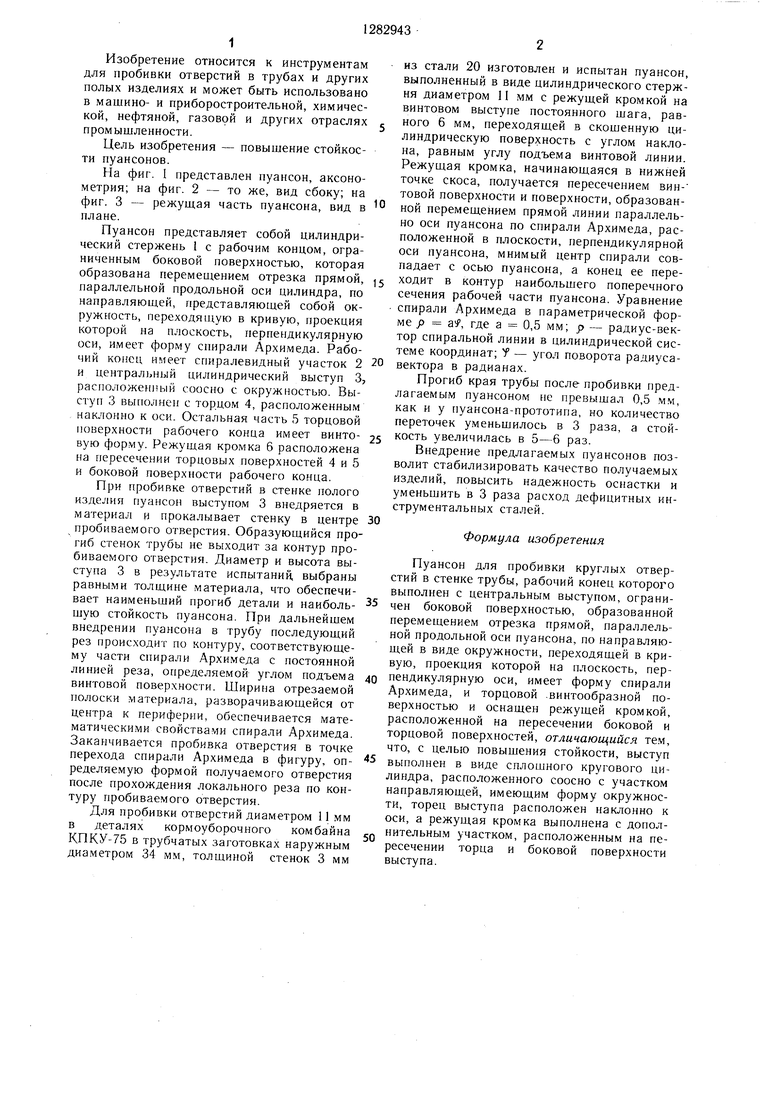

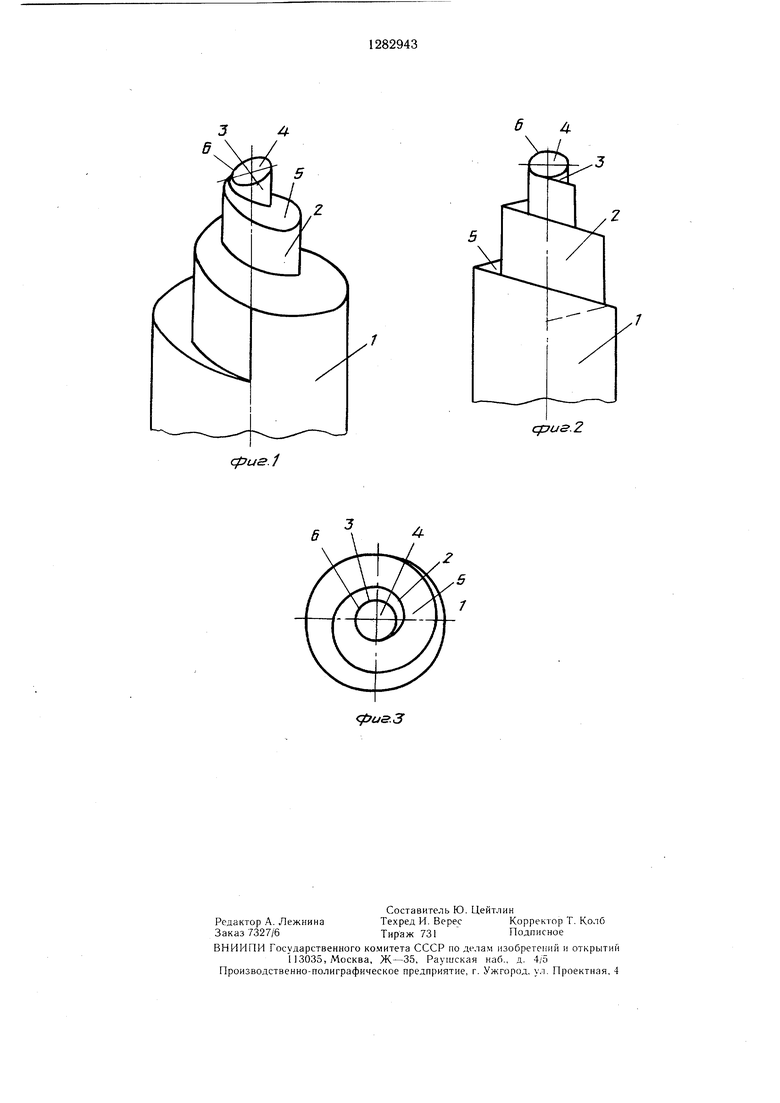

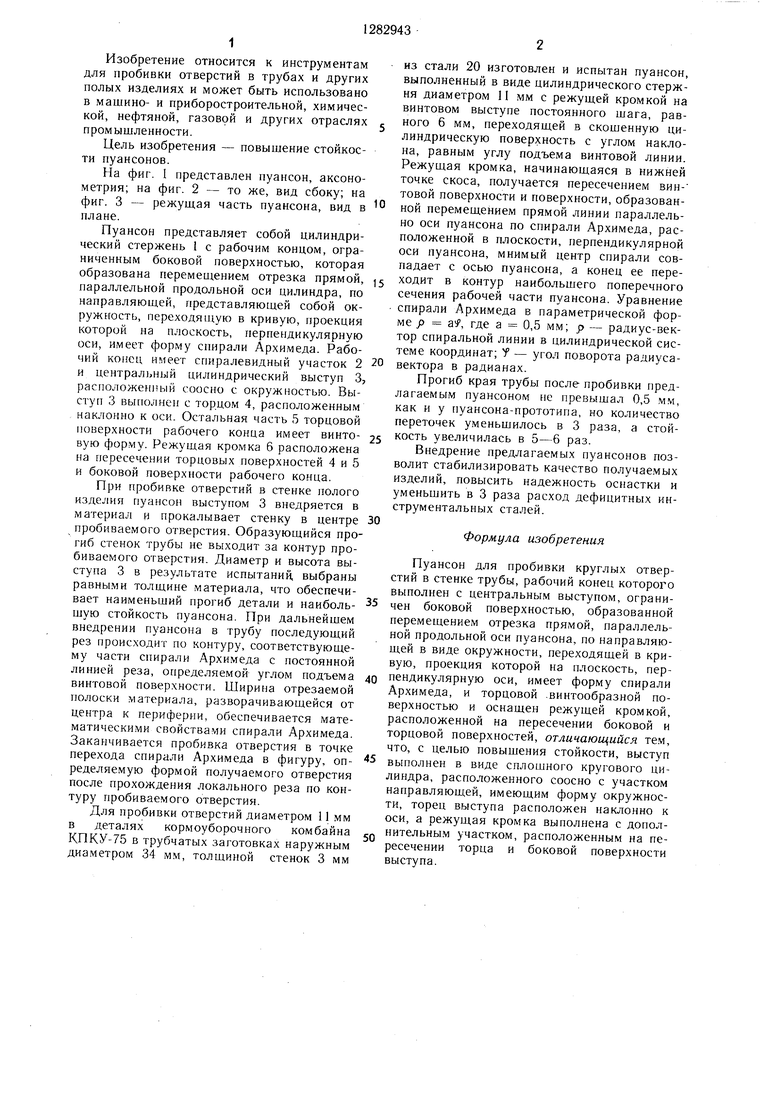

На фиг. 1 представлен пуансон, аксонометрия; на фиг. 2 - то же, вид сбоку; на фиг. 3 - режушая часть пуансона, вид в плане.

Пуансон представляет собой цилиндрический стержень 1 с рабочим концом, ограниченным боковой поверхностью, которая образована перемещением отрезка прямой, параллельной продольной оси цилиндра, по направляюш,ей, представляющей собой окружность, переходящую в кривую, проекция которой на плоскость, перпендикулярную оси, имеет форму спирали Архимеда. Рабочий конец имеет спиралевидный участок 2 и центральный цилиндрический выступ 3, расположеьпи-)|й соосно с окружностью. Выступ 3 выполнен с торцом 4, расположенным наклонно к оси. Остальная часть 5 торцовой notjepxHOCTH рабочего конца имеет винто- вую форму. Режущая кромка 6 расположена на пересечении торцовых поверхностей 4 и 5 и боковой поверхности рабочего конца.

При пробивке отверстий в стенке полого изделия пуансон выступом 3 внедряется в материал и прокалывает стенку в центре пробиваемого отверстия. Образующийся прогиб стенок трубы не выходит за контур пробиваемого отверстия. Диаметр и высота выступа 3 в результате испытаний, выбраны равны.ми толщине материала, что обеспечивает наименьший прогиб детали и наиболь- шую стойкость пуансона. При дальнейшем внедрении пуансона в трубу последующий рез происходит по контуру, соответствующему части спирали Архимеда с постоянной линией реза, определяемой углом подъема винтовой поверхности. Ширина отрезаемой полоски материала, разворачивающейся от центра к периферии, обеспечивается мате- матически.ми свойствами спирали Архимеда. Заканчивается пробивка отверстия в точке перехода спирали Архимеда в фигуру, оп- ределяемую формой получаемого отверстия после прохождения локального реза по контуру пробиваемого отверстия.

Для пробивки отверстий диаметром 11 мм в деталях кормоуборочного комбайна КПКУ-75 в трубчатых заготовках наружным диа.метром 34 мм, толщиной стенок 3 мм

из стали 20 изготовлен и испытан пуансон, выполненный в виде цилиндрического стержня диаметром И мм с режущей кромкой на винтовом выступе постоянного шага, равного 6 мм, переходящей в скошенную цилиндрическую поверхность с углом наклона, равным углу подъема винтовой линии. Режущая кромка, начинающаяся в нижней точке скоса, получается пересечением вин- товой поверхности и поверхности, образованной перемещением прямой линии параллельно оси пуансона по спирали Архимеда, расположенной в плоскости, перпендикулярной оси пуансона, мнимый центр спирали совпадает с осью пуансона, а конец ее переходит в контур наибольшего поперечного сечения рабочей части пуансона. Уравнение спирали Архимеда в параметрической форме f - а#, где а 0,5 мм; р - радиус-вектор спиральной линии в цилиндрической системе координат; У - угол поворота радиуса- вектора в радианах.

Прогиб края трубы после пробивки предлагаемым пуансоном не превышал 0,5 мм, как и у пуансона-прототипа, но количество переточек уменьшилось в 3 раза, а стойкость увеличилась в 5-6 раз.

Внедрение предлагаемых пуансонов позволит стабилизировать качество получае.мых изделий, повысить надежность оснастки и уменьшить в 3 раза расход дефицитных инструментальных сталей.

Формула изобретения

Пуансон для пробивки круглых отверстий в стенке трубы, рабочий конец которого выполнен с центральным выступом, ограничен боковой поверхностью, образованной перемещением отрезка прямой, параллельной продольной оси пуансона, по направляющей в виде окружности, переходящей в кривую, проекция которой на плоскость, перпендикулярную оси, имеет форму спирали Архимеда, и торцовой .винтообразной поверхностью и оснащен режущей кромкой, расположенной на пересечении боковой и торцовой поверхностей, отличающийся те.м, что, с целью повышения стойкости, выступ выполнен в виде сплощного кругового цилиндра, расположенного соосно с участком направляющей, имеющим форму окружности, торец выступа расположен наклонно к оси, а режущая кромка выполнена с допол- нительны.м участком, расположенным на пересечении торца и боковой поверхности выступа.

64

cpus.2

cfJua.l

| название | год | авторы | номер документа |

|---|---|---|---|

| Пуансон для пробивки отверстий в трубах | 1982 |

|

SU1082523A1 |

| Пуансон для пробивки отверстий в деталях из листовых неметаллических материалов | 1986 |

|

SU1449191A1 |

| Пуансон для пробивки отверстий в трубах | 1981 |

|

SU1031582A1 |

| Пуансон для пробивки отверстий в трубчатых заготовках | 1982 |

|

SU1018758A1 |

| Пуансон для пробивки на штампах без оправки отверстий в трубчатых заготовках | 1973 |

|

SU470338A1 |

| Штамп совмещенного действия для вырубки и пробивки листового материала | 1983 |

|

SU1118459A1 |

| Пуансон для пробивки отверстий в трубах | 1987 |

|

SU1407623A1 |

| Способ изготовления конических зубчатых колес | 1990 |

|

SU1729677A1 |

| ШТАМП ДЛЯ ЧИСТОВОЙ ПРОБИВКИ ОТВЕРСТИЙ | 1973 |

|

SU361004A1 |

| Способ выполнения отверстий в малогабаритных профилях с фланцами | 1991 |

|

SU1817722A3 |

Изобретение относится к инструмента для пробивки круглы.х отверстий в трубах. Цель - повышение стойкости инструмента, представляющего собой пуансон в виде цилиндрического стержня. Достигается эта цель выполнением рабочего конца с центральным цилиндрическим выступом, имеющим наклонныц торец, и участком, связывающим выступ с частью, имеющей наибольщий периметр. Этот участок имеет боковую поверхность, образованную перемещением прямой, параллельной оси, по направляющей, проекция которой на плоскость, перпендикулярную оси, имеет форму спирали Архимеда. Торец выступа расположен наклонно к оси. Режущая кромка лежит на пересечении торцовых и боковых поверхностей рабочего конца. При пробивке сначала выступ прокалывает стенку в центре отверстия, а затем производит рез по спирали и, наконец, по контуру отверстия. 3 ил. ND ас ьо ;о оо

риг.З

| Пуансон для пробивки отверстий в трубах | 1982 |

|

SU1082523A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-01-15—Публикация

1985-05-11—Подача