время пробега акустической волной двойной длины заднего стержня 2. Сжатый инертный газ, подаваемый

1283558

через патрубок с вентилем 13 в зазор 14, препятствует проникновению в него жидкого металла. 1 ил.

Изобретение относится к измерительной технике, -а именно к датчи-- кам давления, предназначенным для измерения параметров гидроакустических волн.

Целью изобретения является обеспечение возможности измерения давления расплавленного металла.

t

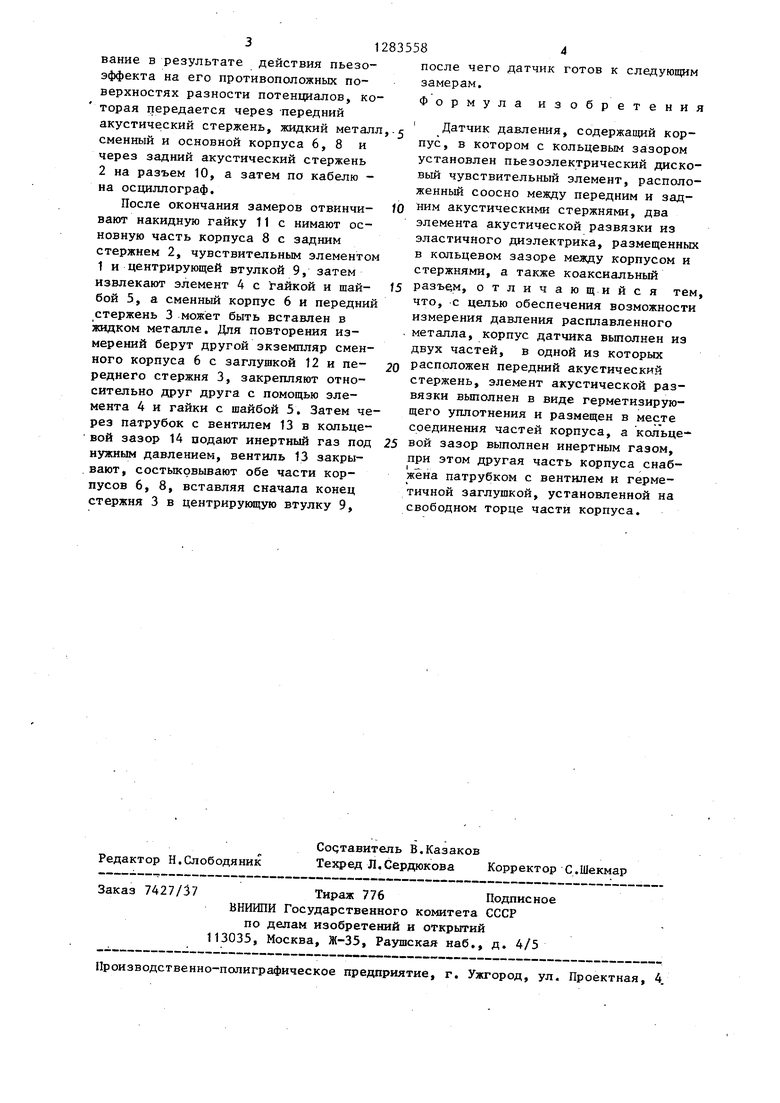

На ч€фтеже изображен вариант вы- полнения датчика давления.

Датчик давления состоит из дискового чувствительного элемента - пье- зоэлектрика 1, прикрепленного к заднему акустическому стержню 2, вьшол- ненному из металла с акустическим сопротивлением, близким с пьезоэлект риком 1. С другой стороны чувствительный элемент 1 поджат передним акустическим стержнем 3, закреплен- ным с помощью элемента 4 акустической развязки и уплотнякмцих гайки с шайбой 5 в верхней части сменного корпуса 6. Задний стержень 2 также закреплен с помощью другого элемен- та акустический развязки 7 в i основной части корпуса 8 и снабжен центрирующей диэлектрической втулкой 9. На торце корпуса 8 расположен коаксиальный разъем 10, центральный контакт которого электрически соединен с задним стержнем 2. Части корпуса 8 и 6 выполняют роль экрана и соединяются с помощью накидной гайки 11, Рабочий конец сменного корпу- са 6 герметично закрыт заглушкой 12, толщина которой меньше толпр1ны стенок корпуса 6 в 3-5 раза, а верхняя часть корпуса 6 снабжена патрубком с вентилем 13. Кольцевой зазор 14 между передним стержнем 3 и корпусом 6 заполнен инертным газом, например аргоном, под давлением, равным Произведению удельного веса жидкого ме- талла на глубину погружения датчика. Передний стержень 3, сменный корпус 6 и заглушка 12 изготовлены из того же .металла, что и расплав.

Датчик давления работает следующим образом.

Рабочий конец сменного корпуса 6 с заглушкой 12 опускают в жидкий металл, обрабатываемый виброимпульс- ными методами, и после растворения заглушки 12 производят измерения давления. Полное растворение заглушки 12 отражается на форме кривой давления (увеличивается амплитуда, исчезают помехи), регистрируемой на экране осциллографа, подключенного к датчику давления с помощью коаксиального кабеля и разъема. Сжатый инертный газ не позволяет жидкому металлу войти в зазор 14, не растворяясь и не входя в соединение с расплавом. Толпщна стенок корпуса 6 достаточна, чтобы провести замер давления, и в то же время она не настолько велика, чтобы затруднить работу с датчиком. При замере давления акустическая волна падает на открытый торец корпуса 6 с передним стержнем 3, входит в них беспрепятственно и отражается от границы жидкого металла с газом. Распространя- . ясь по стержню 3, доходит до чувствительного элемента 1, частично от- ражается (в зависимости от соотношения акустических сопротивлений материала стержня 3 и пьезоэлектри- ка 1), проходит его и практически без отражения входит в задний стержень 2, Затем, отразившись от свобоного конца стержня 2, возвращается опять к элементу 1. За время пробег волной двойной длины заднего акустического стержня 2 осуществляют заме давления без помех. При необходи- мости устранения этого ограничения возможно использование известных средств - удлинение стержня 2 кабелем или снабжение его акустическо ловушкой. Прохождение волной чувст- ,вительного элемента 1 сопровождается деформацией последнего и образование в результате действия пьезо- эффекта на его противоположных поверхностях разности потенциалов, ко- торая передается через -передний акустический стержень, жидкий металл,- сменный и основной корпуса 6, 8 и через задний акустический стержень 2 на разъем 10, а затем по кабелю - на осциллограф.

После окончания замеров отвинчи- 10 вают накидную гайку 11 с нимают основную часть корпуса 8 с задним стержнем 2, чувствительным элементом 1 и центрирующей втулкой 9, затем извлекают элемент 4 с гайкой и шай- 15 бой 5, а сменный корпус 6 и передний стержень 3 может быть вставлен в жидком металле. Для повторения измерений берут другой экземпляр сменного корпуса 6 с заглушкой 12 и пе- 20 реднего стержня 3, закрепляют относительно друг друга с помощью элемента 4 и гайки с шайбой 5. Затем через патрубок с вентилем 13 в кольцевой зазор 14 подают инертный газ под 25 нужным давлением, вентиль 13 закрывают, состыковывают обе части корпусов 6, 8, вставляя сначала конец стержня 3 в центрирующую втулку 9,

Редактор Н.Слободяник Заказ 7427/37

Содтавитель В.Казаков

Техред Л.Сердюкова Корректор С.Шекмар

Тираж 776Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4.

после чего датчик готов к следующим

замерам.

Формула изобретения

Датчик давления, содержащий корпус, в котором с кольцевым зазором установлен пьезоэлектрический дисковый чувствительный элемент, расположенный соосно между передним и задним акустическими стержнями, два элемента акустической развязки из эластичного диэлектрика, размещенных в кольцевом зазоре между корпусом и стержнями, а также коаксиальный разъем, отличающийся тем что, с целью обеспечения возможности измерения давления расплавленного металла, корпус датчика выполнен из двух частей, в одной из которых расположен передний акустический стержень, элемент акустической развязки вьшолнен в виде герметизирующего уплотнения и размещен в месте соединения частей корпуса, а кольцевой зазор выполнен инертным газом, при этом другая часть Корпуса снабжена патрубком с вентилем и герметичной заглушкой, установленной на свободном торце части корпуса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МОНТАЖА ПЛАСТМАССОВОЙ ТРУБЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2117209C1 |

| Безыгольное устройство для инъекций в форме стержня | 2012 |

|

RU2607955C2 |

| УСТРОЙСТВО ДЛЯ ОСЕВОГО УДЕРЖАНИЯ ЭЛЕМЕНТА УДЛИНЕННОЙ ФОРМЫ И ДЛЯ РЕГУЛИРОВАНИЯ ЕГО ПОЛОЖЕНИЯ ВО ВРЕМЯ ВРАЩЕНИЯ ВОКРУГ СВОЕЙ ОСИ | 2011 |

|

RU2572077C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВЗРЫВАНИЯ ТВЕРДЫХ СКАЛЬНЫХ ПОРОД | 1996 |

|

RU2139991C1 |

| СИСТЕМА ПОДАЧИ ТОПЛИВА В КАМЕРУ СГОРАНИЯ ГАЗОДИЗЕЛЯ | 2014 |

|

RU2578770C1 |

| ГИДРОАКУСТИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ | 1999 |

|

RU2167501C1 |

| Электрический разъем | 1986 |

|

SU1457024A1 |

| ГИДРАВЛИЧЕСКИЙ ДАТЧИК ДАВЛЕНИЯ | 1972 |

|

SU329424A1 |

| ГИДРОАКУСТИЧЕСКИЙ ШИРОКОПОЛОСНЫЙ ПРЕОБРАЗОВАТЕЛЬ | 2015 |

|

RU2583131C1 |

| ИЗМЕРИТЕЛЬНЫЙ ЗОНД ДЛЯ ПОГРУЖЕНИЯ В РАСПЛАВ МЕТАЛЛА | 2005 |

|

RU2308695C2 |

Изобретение относится к измерительной технике и обеспечивает возможность измерения давления расплавленного металла. Корпус устройства вьтолнен «з двух частей 6 и 8, в месте соединения которых размещен элемент акустической развязки 4 в виде герметизирующего уплотнения. Чувствительный элемент - пьезоэлект- рик 1, прикрепленный к акустическому стержню 2, поджат передним акустическим стержнем 3. Рабочий конец части 6 корпуса опускается в жидкий металл и после растворения заглушки 12 производится замер давления за с ( (Л

| Рэгланд и др | |||

| Пьезоэлектрический датчик давления с акустическим стержнем | |||

| - Приборы для назгчных исследований, 1967, № 6, с, 18-20 | |||

| Блэкстон и др | |||

| Пьезоэлектрический датчик для измерения быстроменяющихся давлений | |||

| - Приборы для научньк исследований, 1964, № 1, с.108-114. |

Авторы

Даты

1987-01-15—Публикация

1984-11-10—Подача