,12848А5

Изобретение относится к машиностроению, в частности к конструкции систем управления оборудованием для i обработки давлением.

Целью изобретения является повы- шение точности контроля процесса . прессования путем повышения стабильности определения максимального значения .давления.

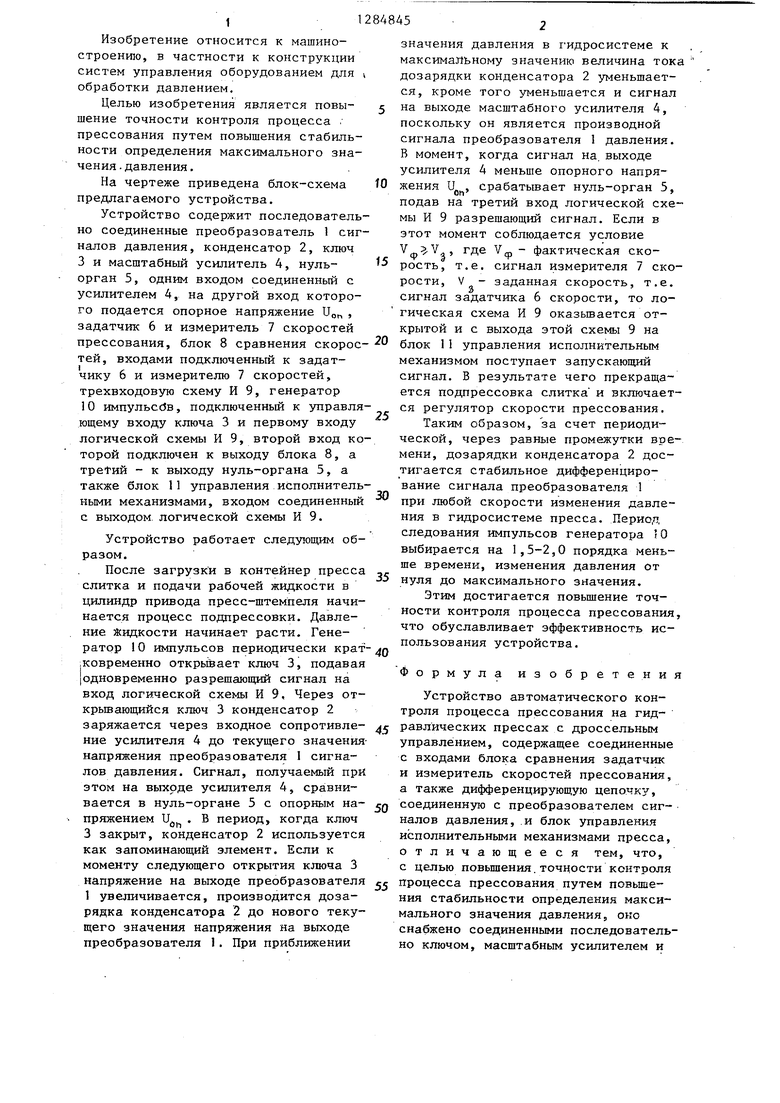

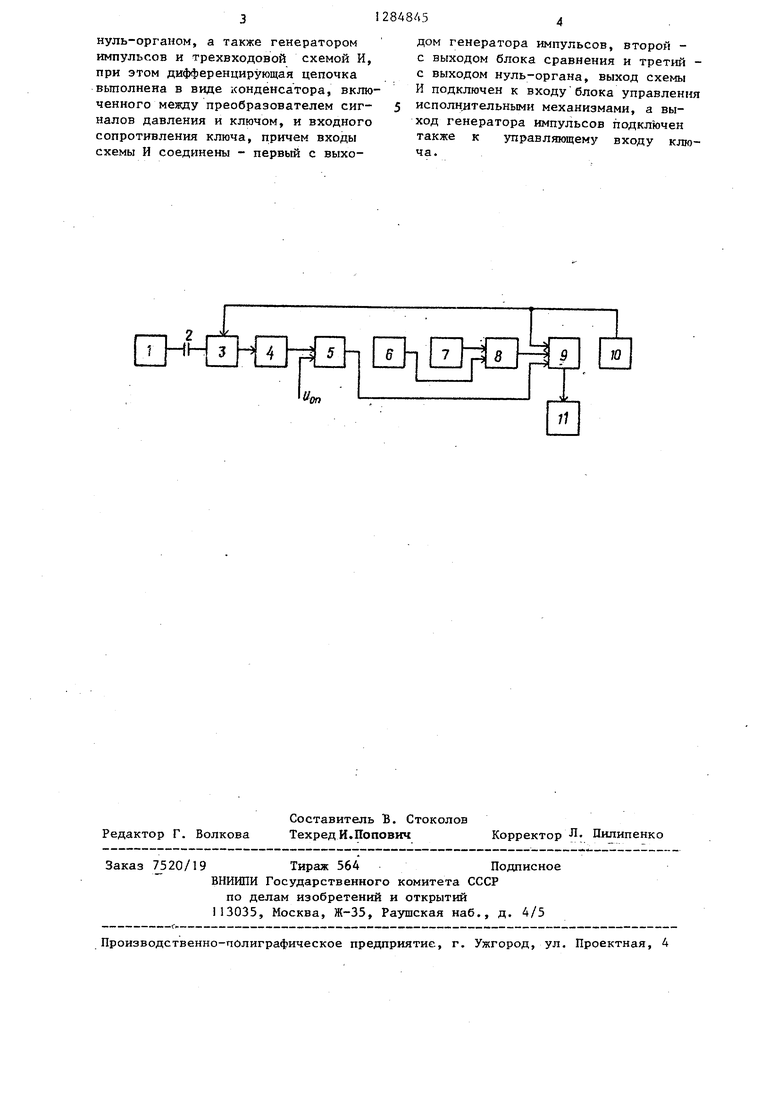

На чертеже приведена блок-схема tO предлагаемого устройства.

Устройство содержит последовательно соединенные преобразователь 1 сигналов давления, конденсатор 2, ключ 3 и масштабный усилитель 4, нуль- орган 5, одним входом соединенный с усилителем 4, на другой вход которого подается опорное напряжение Uo задатчик 6 и измеритель 7 скоростей

значения давления в гидросистеме к максимальному значению величина тока дозарядки конденсатора 2 уменьшается, кроме того уменьшается и сигнал на выходе масштабного усилителя 4, поскольку он является производной сигнала преобразователя давления, В момент, когда сигнал на. выходе усилителя 4 меньше опорного напряжения Ug, срабатывает нуль-орган 5, подав на третий вход логической схемы И 9 разрешающий сигнал. Если в этот момент соблюдается условие V :.У , где Vф - фактическая скорость, т,е, сигнал измерителя 7 скозаданная скорость, т.е.

рости, V сигнал задатчика 6 скорости, то ло- И 9

гическая схема И У оказьшается открытой и с выхода этой схемы 9 на

прессования, блок 8 сравнения скорое- блок 1 1 управления исполнительным

механизмом поступает запускающий сигнал, В результате чего прекращается подпрессовка слитка и включается регулятор скорости прессования.

тей, входами подключенный к задат- чику 6 и измерителю 7 скоростей, трехвходовую схему И 9, генератор 10 импульсов, подключенный к управля25

ющему входу ключа 3 и первому входу логической схемы И 9, второй вход которой подключен к выходу блока 8, а трефий - к выходу нуль-органа 5, а также блок 11 управления исполнитель- ньми механизмами, входом соединенный с выходом логической схемы И 9,

Устройство работает следующим образом.

После загрузки в контейнер пресса слитка и подачи рабочей жидкости в цилиндр привода пресс-штемпеля начинается процесс подпрессовки. Давление Жидкости начинает расти. Генератор 10 импульсов периодически крат ковременно открьйает ключ 3, подавая одновременно разрешающий сигнал на вход логической схемы И 9, Через от- крьшающийся ключ 3 конденсатор 2 заряжается через входное сопротивле- ние усилителя 4 до текущего значения напряжения преобразователя I сигналов давления. Сигнал, получаемый при этом на выходе усилителя 4, сравнивается в нуль-органе 5 с опорным на- пряжением и . В период, когда ключ 3 закрыт, конденсатор 2 используется как запоминающий элемент. Если к моменту следующего открытия ключа 3 напряжение на вькоде преобразователя 1 увеличивается, производится доза- рядка конденсатора 2 до нового текущего значения напряжения на выходе преобразователя 1, При приближении

значения давления в гидросистеме к максимальному значению величина тока дозарядки конденсатора 2 уменьшается, кроме того уменьшается и сигнал на выходе масштабного усилителя 4, поскольку он является производной сигнала преобразователя давления, В момент, когда сигнал на. выходе усилителя 4 меньше опорного напряжения Ug, срабатывает нуль-орган 5, подав на третий вход логической схемы И 9 разрешающий сигнал. Если в этот момент соблюдается условие V :.У , где Vф - фактическая скорость, т,е, сигнал измерителя 7 скозаданная скорость, т.е.

рости, V сигнал задатчика 6 скорости, то ло- И 9

гическая схема И У оказьшается открытой и с выхода этой схемы 9 на

механизмом поступает запускающий сигнал, В результате чего прекращается подпрессовка слитка и включается регулятор скорости прессования.

Таким образом, за счет периодической, через равные промежутки времени, дозарядки конденсатора 2 достигается стабильное дифференцирование сигнала преобразователя 1 при любой скорости изменения давления в гидросистеме пресса. Период следования импульсов генератора 10 выбирается на 1,5-2,0 порядка меньше времени, изменения давления от нуля до максимального значения.

Этим достигается повьш1ение точности контроля процесса прессования, что обуславливает эффективность использования устройства.

Формула изобретения

Устройство автоматического контроля процесса прессования на гидравлических прессах с дроссельным управлением, содержащее соединенные с входами блока сравнения задатчик и измеритель скоростей прессования, а также дифференцируюш,ую цепочку, соединенную с преобразователем сигналов давления,.и блок управления исполнительными механизмами пресса, отличающееся тем, что, с целью повьщ1ения.точности контроля процесса прессования путем повьппе- НИН стабильности определения максимального значения давления, око снабжено соединенными последовательно ключом, масштабным усилителем и

нуль-органом, a также генератором импульсов и трехвходовой схемой И, при этом дифференцирующая цепочка выполнена в виде конденсатора, включенного между преобразователем сигналов давления и ключом, и входного сопротивления ключа, причем входы схемы И соединены - первый с выходом генератора импульсов, второй - с выходом блока сравнения и третий - с выходом нуль-органа, выход схемы И подключен к входу блока управления исполнительными механизмами, а выход генератора импульсов подключен также к управлякицему входу ключа.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОГРАММНОЕ УСТРОЙСТВО РЕГУЛИРОВАНИЯ СКОРОСТИ ПРЕССОВАНИЯ НА ГИДРАВЛИЧЕСКОМ ПРЕССЕ | 1986 |

|

SU1415608A1 |

| Система управления гидравлическим прессом | 1980 |

|

SU870190A1 |

| Устройство для контроля качества электрической изоляции | 1990 |

|

SU1749845A1 |

| ИЗМЕРИТЕЛЬ ТОЛЩИНЫ ДИСКА ЖЕЛЕЗНОДОРОЖНОГО КОЛЕСА В ПРОЦЕССЕ ФОРМОВКИ НА ПРЕССЕ | 1992 |

|

RU2025280C1 |

| Функциональный преобразователь | 1979 |

|

SU845161A1 |

| Устройство автоматического контроля прессования на гидравлических прессах с дросельным управлением | 1979 |

|

SU863423A1 |

| Автоматическое устройство управления бурового станка | 1980 |

|

SU909139A2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВЕЛИЧИНЫ КРОВОПОТЕРИ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ИЗМЕРИТЕЛЬНАЯ КАМЕРА ДЛЯ ОПРЕДЕЛЕНИЯ ГЕМАТОКРИТНОГО ЧИСЛА | 2001 |

|

RU2197729C2 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПОЛОЖЕНИЕМ ТРАВЕРСЫ ГИДРАВЛИЧЕСКОГО ПРЕССА | 1992 |

|

RU2006370C1 |

| Система автоматического управления гидравлическим прессом | 1976 |

|

SU562332A1 |

Изобретение относится к машиностроению, в частности к конструкции систем управления оборудованием для обработки давлением. Целью изобретения является повьш1ение точности |контро.т1Я процесса прессования путем повьш1ения стабильности определения максимального значения давления. Для этого сигнал с выхода преобразователя давления дифференцируется. -Максимальное значение давления фиксируется по минимальному сигналу тока до- зарядки , конденсатора, который через усилитель и нуль-орган подается на блок сравнения заданной и фактичес- ,кой скоростей прессования. При условии, что измеренная фактическая скорость равна или превысила заданную скорость, включается блок управления исполнительными механизмами пресса. Это приводит, в частности, к прекращению подпрессовок и включению ре- :гулятора скорости прессования. Для {синхронизации включения ключа и схе- 1мы И используется генератор импуль- .сов. 1 ил. сл to 00 4 00 О1

нн

Редактор Г. Волкова

Составитель В. Стоколов

Техред И.Попович Корректор Л. Пштипенко

Заказ 7520/19 Тираж 564Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Устройство автоматического контроля прессования на гидравлических прессах с дросельным управлением | 1979 |

|

SU863423A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1987-01-23—Публикация

1985-04-04—Подача