Изобретение относится к нераэ- рушающему контролю и может быть использовано при ультразвуковом контроле качества слабопоглощающих монокристаллов .

Цель изобретения - повьшюние надежности и информативности контроля за счет исключения ошибок при повороте ультразвукового преобразователя.

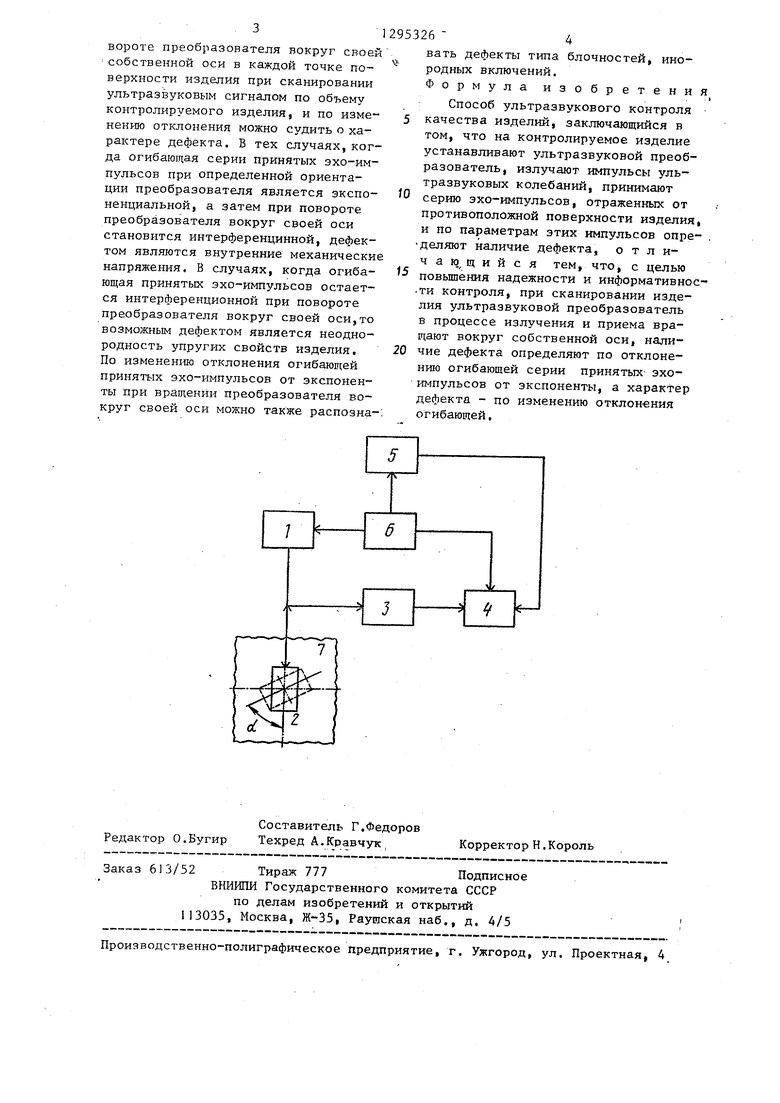

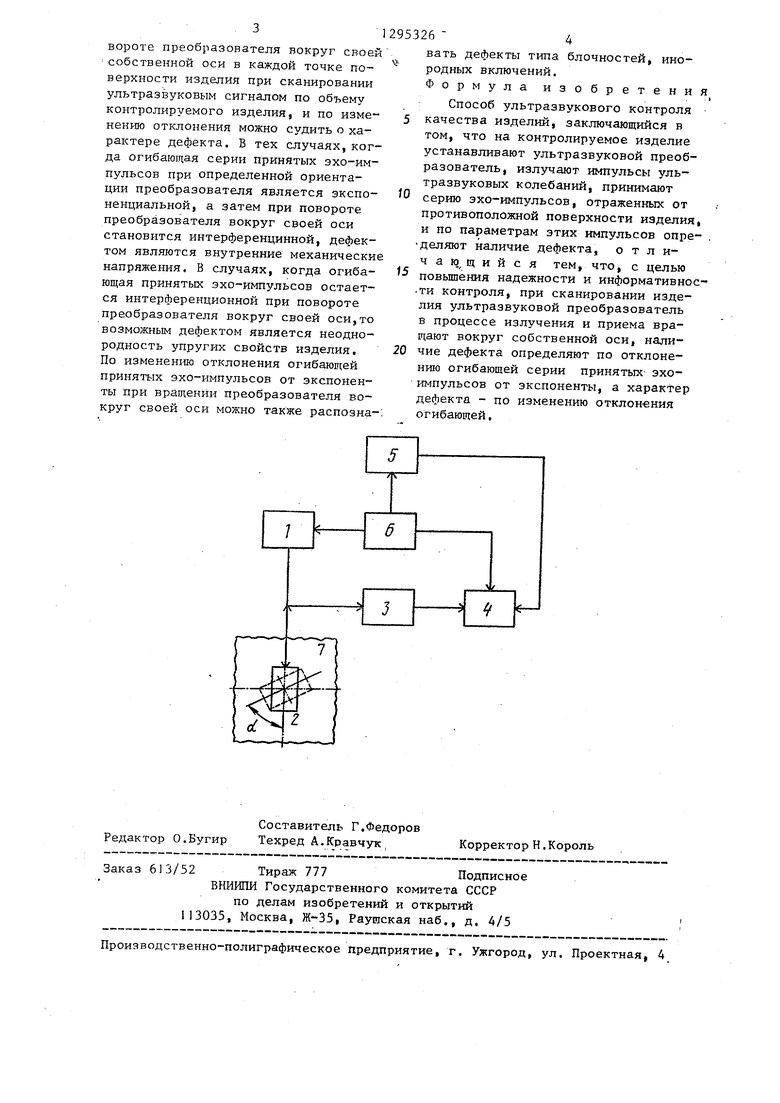

На чертеже представлено устройство для осуществления предлагаемого способа.

Устройство содержит генератор 1 Импульсов, ультразвуковой преобразователь 2, приемный усилитель 3,вход iKOToporo подключен к выходу генератора 1 импульсов и к ультразвуковому преобразователю 2, двухканальный осциллограф 4, генератор 5 экспоненты, синхронизатор 6, перв.ый выход которого соединен с входом генератора 1 импульсов, второй выход синхронизатора 6 подключен к входу генератора 5 экспоненты, третий выход синхронизатора 6 соединен с входом двух- канального осциллографа 4, вход первого канала двухканального осциллографа 4 подключен к выходу приемно- го усилителя 3, а вход второго канала двухканального осциллографа 4 соединен с выходом генератора 5 экспоненты. Ультразвуковой преобразователь 2 акустически соединен с контролируемым изделием 7,

Спос об ультразвукового контроля качества изделий осупествляется следующим образом.

Высокочастотные электрические радиоимпульсы, вырабатьшаемые генератором 1 импульсов, подаются на ультразвуковой преобразователь 2, который излучает в контролируемое изделие 7 импульсы сдвиговых ультразвуковых колебаний. Ультразвуковые импульсы распространяются в контролируемом изделии 7, многократно отражаясь от его плоскопараллельных противоположных граней. Отраженные от противоположной поверхности изделия 7 ультразвуковые сигналы принимаются ультразвуковым преобразователем 2, преобразуются в электрические сигналы, которые поступают на

вход приемного усилителя 3, усилива- делии дефекты отсутствуют. Если же

ются в нем до необходимой величины, с выхода приемника 3 поступают на вход одного из каналов двухканального осциллографа 4, на экране элекогибающая серии принятых эхо-импуль сов отличается от экспоненты, то определяют, как изменяется отклонение огибающей от экспоненты при потронно-лучевой трубки которог о их регистрируют. На вход второго канала двухканального осциллографа 4 подается экспоненциальньш сигнал с генератора 5 экспоненты. Синхронизатор 6 обеспечивает запуск генератора 1 импульсов, генефатора 5 экспоненты и генератора развертки двухканального осциллографа 4 таким образом, что

на экране осциллографа 4 одновременно с серией принятых эхо-импульсов наблюдается экспоненциальньш сигнал, Изменяя постоянную времени, экспоненциального сигнала, совмещают последНИИ с вершинами эхо-импульсов принятой серии.

Сканирование ультразвуковым сигналом по объему контролируемого изделия 7 осуществляют путем перемещения ультразвукового преобразователя 2 по одной из его плоскопараллельных граней. При этом положение ультразвукового преобразователя 2 на поверхности контролируемого изделия 7 оп-

ределяют координатами собственной оси ультразвукового преобразователя 2 и углом oi, которьй характеризует направление поляризации сдвиговых колебаний, возбуждаемых ультразвукоBUM преобразователем 2 относительно какого-либо напр авления, например направления поляризации сдвиговых колебаний, в исходном положении ультразвукового преобразовате- - ля 2.

0

5

0

Ультразвуковой преобразователь 2 дополнительно поворачивают вокруг собственной оси в пределах от нулевого значения до 90 для того, чтобы определить изменяется ли и, если изменяется, то каким образом, огибаюв1ая серии принятых эхо-импульсов в зависимости от угла поворота об ультразвукового преобразователя относительно его начального положения. Если огибающая серии принятых эхо-импульсов является экспоненциальной и не изменяется при повороте преобразователя 2 вокруг своей собственной оси в каждой точке поверхности изделия при сканировании ультразвуковым сигналом по объему контролируемого изделия 7, то в изделии дефекты отсутствуют. Если же

огибающая серии принятых эхо-импуль- сов отличается от экспоненты, то определяют, как изменяется отклонение огибающей от экспоненты при повороте преобразователя вокруг своей - собственной оси в каждой точке поверхности изделия при сканировании yльтpaзiзyкoвым сигналом по объему контролируемого изделия, и по изме нению отклонения можно судить о характере дефекта. В тех случаях, когда огибающая серии принятых эхо-импульсов при определенной ориентации преобразователя является экспоненциальной, а затем при повороте преобразователя вокруг своей оси становится интерференцинной, дефектом являются внутренние механически напряжения, В случаях, когда огибающая принятых эхо-импульсов остается интерференционной при повороте преобразователя вокруг своей оси,то возможным дефектом является неоднородность упругих свойств изделия. По изменению отклонения огибаюр1;ей принять1х эхо-импульсов от экспоненты при вращении преобразователя вокруг своей оси можно также распозна

0

5

0

вать дефекты типа блочностей, инородных включений. Формула изобретения

Способ ультразвукового контроля качества изделий, заключающийся в том, что на контролируемое изделие устанавливают ультразвуковой преобразователь, излучают импульсы ультразвуковых колебаний, принимают серию эхо-импульсов, отраженных от противоположной поверхности изделия, и по параметрам этих импульсов опре- . деляют наличие дефекта, о т л и- чаю щийся тем, что, с целью повьшения надежности и информативнос- ти контроля, при сканировании изделия ультразвуковой преобразователь в процессе излучения и приема вращают вокруг собственной оси, наличие дефекта определяют по отклонению огибающей серии принятых- эхо- импульсов от экспоненты, а характер дефекта - по изменению отклон-ения огибающей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ультразвукового контроля качества оптически прозрачных монокристаллических слитков | 1988 |

|

SU1640628A1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ КАЧЕСТВА ИЗДЕЛИЙ | 1986 |

|

SU1396764A1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ КАЧЕСТВА ИЗДЕЛИЙ | 1986 |

|

SU1402086A1 |

| Способ измерения коэффициента затухания ультразвука | 1983 |

|

SU1201747A1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ДЕФЕКТНОСТИ СТРУКТУРЫ МАТЕРИАЛА ИЗДЕЛИЙ | 1987 |

|

SU1454075A1 |

| Способ измерения параметров затухания ультразвука | 1985 |

|

SU1295320A1 |

| Устройство для ультразвукового контроля изделий в виде тел вращения | 1979 |

|

SU896548A1 |

| Имитатор дефектов к ультразвуковому дефектоскопу | 1981 |

|

SU970210A1 |

| Способ измерения частотной зависимости коэффициента затухания ультразвуковых волн | 1987 |

|

SU1458801A1 |

| УЛЬТРАЗВУКОВОЙ СПОСОБ ИЗМЕРЕНИЯ ТОЛЩИНЫ ИЗДЕЛИЯ | 2009 |

|

RU2442106C2 |

Изобретение относится к неразрушающему контролю и может быть ис- польэовайо при ультразвуковом контроле качества слабопоглощающих монокристаллов. Целью изобретения является повышение надежности и информативности контроля за счет исключения ошибок при ориентации ультразвукового преобразователя относительно изделия. Согласно способу ультразвукового контроля качества изделий с помощью ультразвукового преобразователя при его сканирова- , НИИ и повороте вокруг собственной оси излучают импульсы ультразвуковых колебаний и принимают серию эхо- импульсов, отраженных от противоположной поверхности изделия. При каждом повороте излучателя определяют огибающую серии принятых импульсов и по отклонению зтой огибающей от экспоненты определяют качество изделия и характер дефекта. ил. с S СЛ

Редактор О.Бугир

Составитель Г.Федоров Техред А.Кравчук,

Заказ 613/52 Тираж 777Подписное

ВНИШШ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, т. Ужгород, ул. Проектная, 4

Корректор Н.Король

| Акустический способ контроля напряжений в твердых средах | 1971 |

|

SU493728A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ ультразвукового контроля качества изделий | 1974 |

|

SU528500A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-03-07—Публикация

1985-09-02—Подача