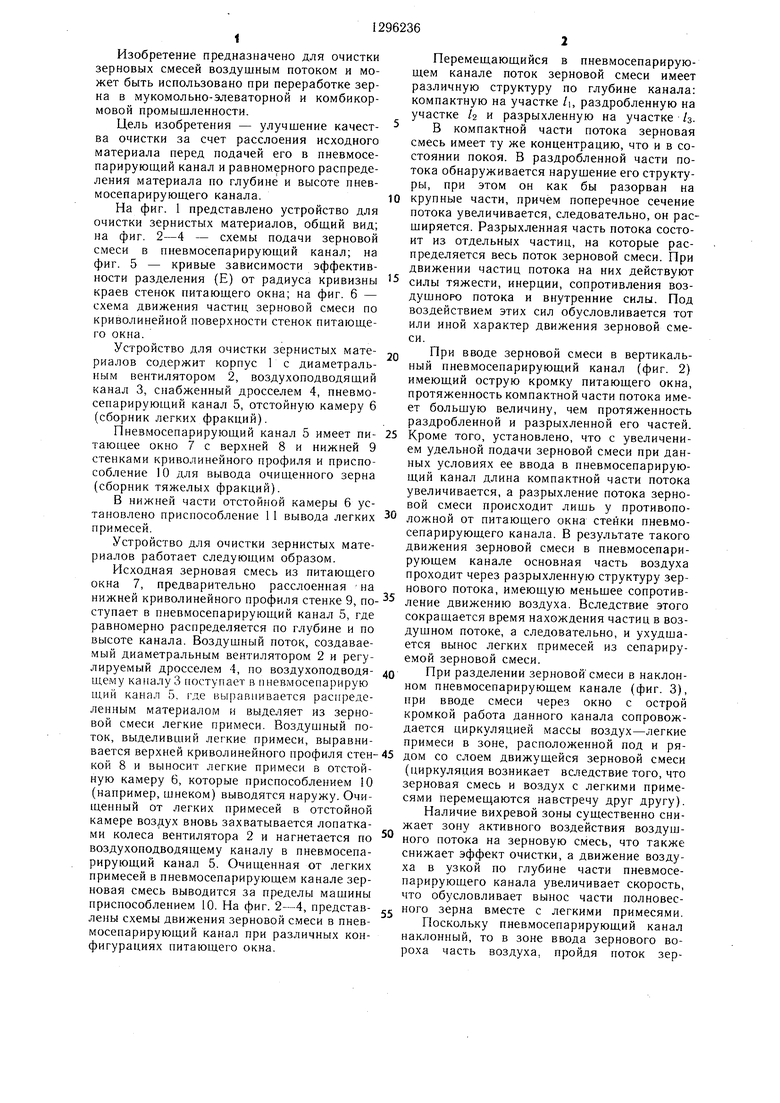

Перемещающийся в пневмосепарирую- щем канале поток зерновой смеси имеет различную структуру по глубине канала: компактную на участке 1, раздробленную на участке /2 и разрыхленную на участке /з.

В компактной части потока зерновая смесь имеет ту же концентрацию, что и в состоянии покоя. В раздробленной части потока обнаруживается нарущение его структуры, при этом он как бы разорван на 10 крупные части, причем поперечное сечение потока увеличивается, следовательно, он расширяется. Разрыхленная часть потока состоит из отдельных частиц, на которые распределяется весь поток зерновой смеси. При движении частиц потока на них действуют

воздействием этих сил обусловливается тот или иной характер движения зерновой смеси.

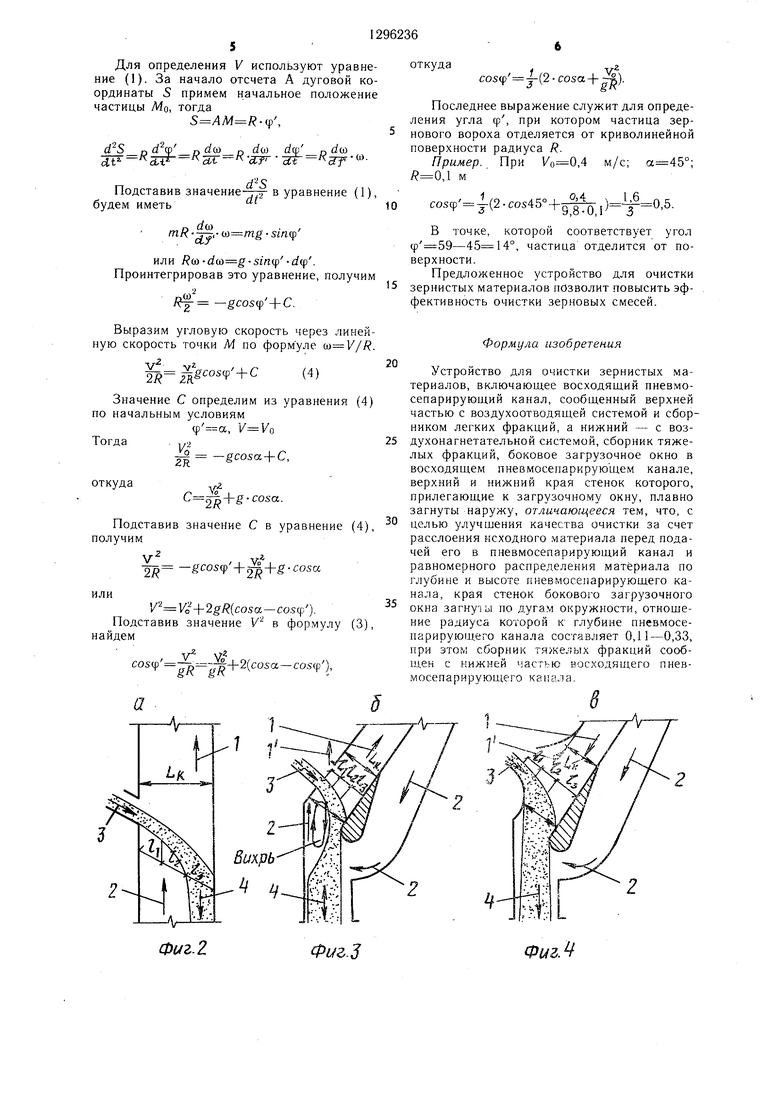

При вводе зерновой смеси в вертикальный пневмосепарирующий канал (фиг. 2) имеющий острую кромку питающего окна, протяженность компактной части потока имеет большую величину, чем протяженность раздробленной и разрыхленной его частей.

Изобретение предназначено для очистки зерновых смесей воздушным потоком и может быть использовано при переработке зерна в мукомольно-элеваторной и комбикормовой промышленности.

Цель изобретения - улучщение качест- ва очистки за счет расслоения исходного материала перед подачей его в пневмосепарирующий канал и равномерного распределения материала по глубине и высоте пнев- мосепарирующего канала.

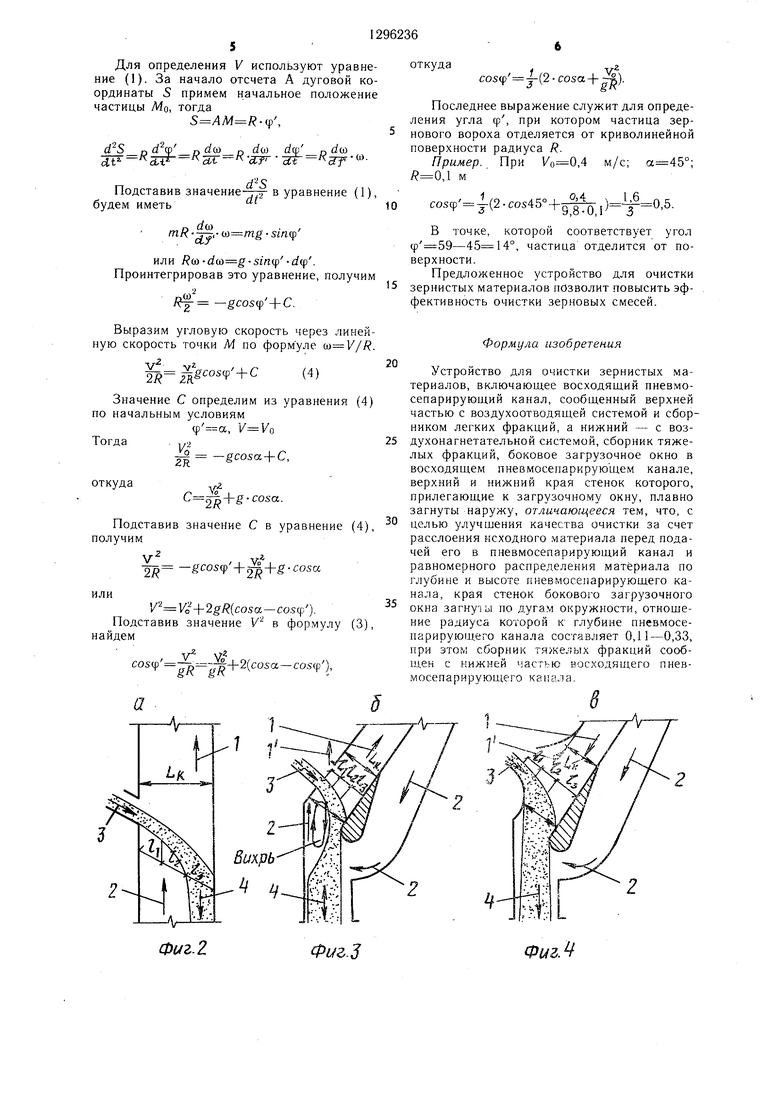

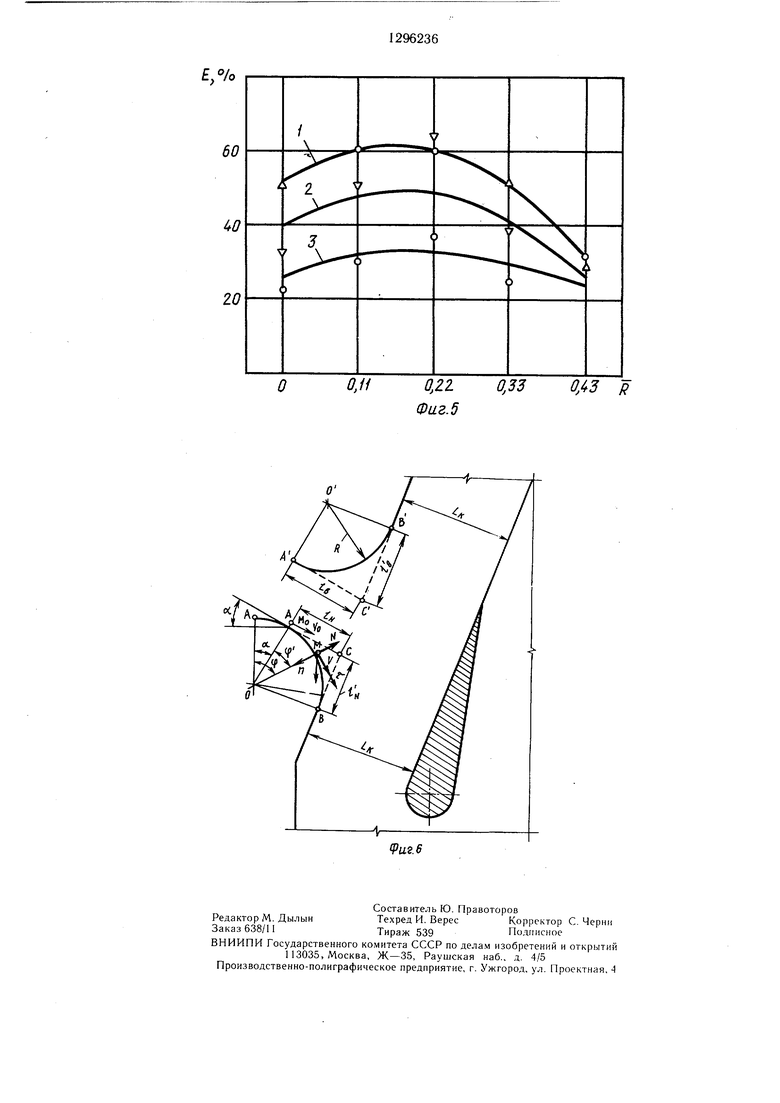

На фиг. 1 представлено устройство для очистки зернистых материалов, общий вид; на фиг. 2-4 - схемы подачи зерновой смеси в пневмосепарирующий канал; на фиг. 5 - кривые зависимости эффективности разделения (Е) от радиуса кривизны 5 силы тяжести, инерции, сопротивления воз- краев стенок питающего окна; на фиг. 6 - душного потока и внутренние силы. Под схема движения частиц зерновой смеси по криволинейной поверхности стенок питающего окна.

Устройство для очистки зернистых мате- jn риалов содержит корпус 1 с диаметральным вентилятором 2, воздухоподводящий канал 3, снабженный дросселем 4, пневмосепарирующий канал 5, отстойную камеру 6 (сборник легких фракций).

Пневмосепарирующий канал 5 имеет пи- 25 Кроме того, установлено, что с увеличени- тающее окно 7 с верхней 8 и нижней 9 ем удельной подачи зерновой смеси при дан- стенками криволинейного профиля и приспо- ных условиях ее ввода в пневмосепарирую- собление 10 для вывода очищенного зерна щий канал длина компактной части потока (сборник тяжелых фракций).увеличивается, а разрыхление потока зерноВ нижней части отстойной камеры 6 ус- вой смеси происходит лишь у противопо- тановлено приспособление 1 1 вывода легких 30 ложной от питающего окна стенки пневмо- примесей.сепарирующего канала. В результате такого

Устройство для очистки зернистых материалов работает следующим образом.

Исходная зерновая смесь из питающего окна 7, предварительно расслоенная на нижней криволинейного профиля стенке 9, по- ступает в пневмосепарирующий канал 5, где равномерно распределяется по глубине и по высоте канала. Воздушный поток, создаваемый диаметральным вентилятором 2 и регулируемый дросселе.м 4, по воздухоподводя- о щему каналу 3 поступает в пневмосепарирую щий канал 5. где выравнивается распределенным материалом н выделяет из зерновой смеси легкие примеси. Воздушный поток, выделивший легкие примеси, выравнивается верхней криволинейного профиля стен-45 дом со слоем движущейся зерновой смеси кой 8 и выносит легкие примеси в отстой- (циркуляция возникает вследствие того, что ную камеру 6, которые приспособлением 10 зерновая смесь и воздух с легкими приме- (например, шнеком) выводятся наружу. Очи- сями перемещаются навстречу друг другу), щенный от легких примесей в отстойнойНаличие вихревой зоны существенно сникамере B03.fiyx вновь захватывается лопатка- жает зону активного воздействия воздуш- ми колеса вентилятора 2 и нагнетается по ного потока на зерновую смесь, что также воздухоподводя щему каналу в пневмосепа- снижает эффект очистки, а движение возду- рирующий канал 5. Очищенная от легких ха в узкой но глубине части пневмосе- примесей в пневмосепарирующем канале зер- парирующего канала увеличивает скорость, новая смесь выводится за пределы мащины что обусловливает вынос части полновес- приспособлением 10. На фиг. 2-4, представ- ного зерна вместе с легкими примесями, лены схемы движения зерновой смеси в пнев-Поскольку пневмосепарирующий канал

мосепарирующий канал при различных кон- наклонный, то в зоне ввода зернового во- фигурациях питающего окна.роха часть воздуха, пройдя поток зердвиження зерновой смеси в пневмосепарирующем канале основная часть воздуха проходит через разрыхленную структуру зернового потока, имеющую меньщее сопротивление движению воздуха. Вследствие этого сокращается время нахождения частиц в воздушном потоке, а следовательно, и ухудшается вынос легких примесей из сепарируемой зерновой смеси.

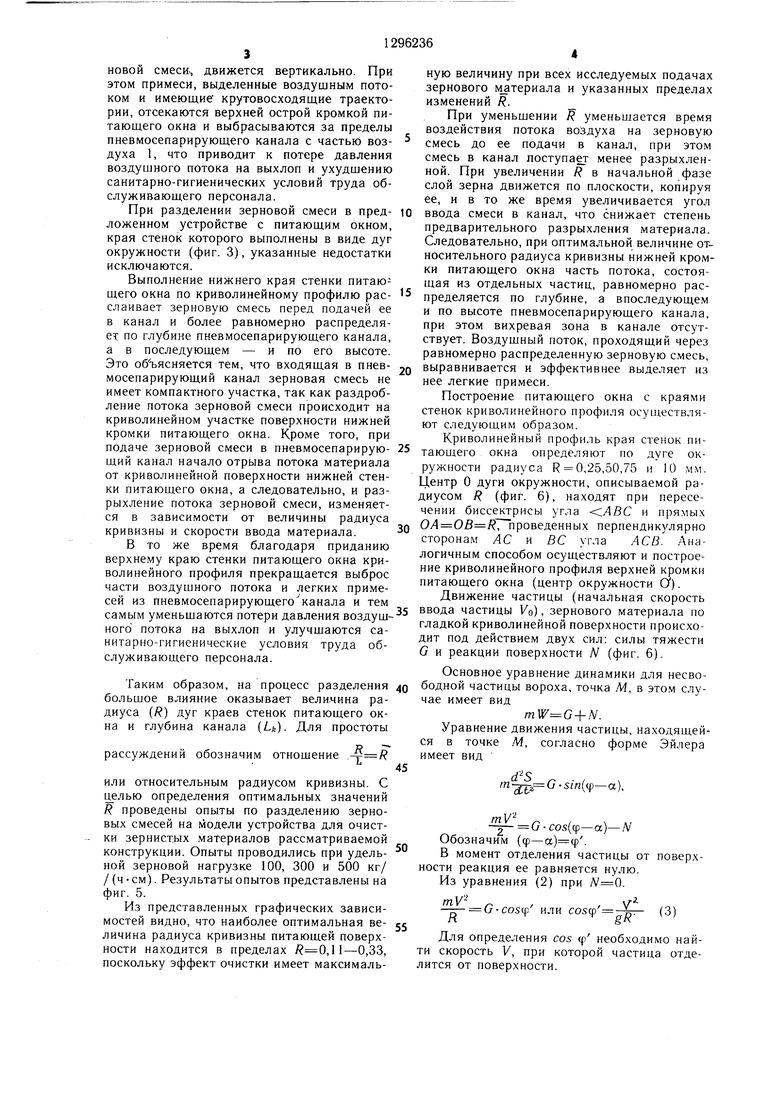

При разделении зерновой смеси в наклонном пневмосепарирующем канале (фиг. 3), при вводе смеси через окно с острой кромкой работа данного канала сопровождается циркуляцией массы воздух-легкие примеси в зоне, расположенной под и ряПеремещающийся в пневмосепарирую- щем канале поток зерновой смеси имеет различную структуру по глубине канала: компактную на участке 1, раздробленную на участке /2 и разрыхленную на участке /з.

В компактной части потока зерновая смесь имеет ту же концентрацию, что и в состоянии покоя. В раздробленной части потока обнаруживается нарущение его структуры, при этом он как бы разорван на крупные части, причем поперечное сечение потока увеличивается, следовательно, он расширяется. Разрыхленная часть потока состоит из отдельных частиц, на которые распределяется весь поток зерновой смеси. При движении частиц потока на них действуют

силы тяжести, инерции, сопротивления воз- душного потока и внутренние силы. Под

воздействием этих сил обусловливается тот или иной характер движения зерновой смеси.

При вводе зерновой смеси в вертикальный пневмосепарирующий канал (фиг. 2) имеющий острую кромку питающего окна, протяженность компактной части потока имеет большую величину, чем протяженность раздробленной и разрыхленной его частей.

силы тяжести, инерции, сопротивления воз- душного потока и внутренние силы. Под

Кроме того, установлено, что с увеличени- ем удельной подачи зерновой смеси при дан- ных условиях ее ввода в пневмосепарирую- щий канал длина компактной части потока увеличивается, а разрыхление потока зернодом со слоем движущейся зерновой смеси (циркуляция возникает вследствие того, что зерновая смесь и воздух с легкими приме- сями перемещаются навстречу друг другу), Наличие вихревой зоны существенно снидвиження зерновой смеси в пневмосепарирующем канале основная часть воздуха проходит через разрыхленную структуру зернового потока, имеющую меньщее сопротивление движению воздуха. Вследствие этого сокращается время нахождения частиц в воздушном потоке, а следовательно, и ухудшается вынос легких примесей из сепарируемой зерновой смеси.

При разделении зерновой смеси в наклонном пневмосепарирующем канале (фиг. 3), при вводе смеси через окно с острой кромкой работа данного канала сопровождается циркуляцией массы воздух-легкие примеси в зоне, расположенной под и ряновой смеси., движется вертикально. При этом примеси, выделенные воздушным потоком и имеющие крутовосходящие траектории, отсекаются верхней острой кромкой питающего окна и выбрасываются за пределы пневмосепарирующего канала с частью воз- духа 1, что приводит к потере давления воздушного потока на выхлоп и ухудщению санитарно-гигиенических условий труда обслуживающего персонала.

При разделении зерновой смеси в пред- ю ложенном устройстве с питающим окном, края стенок которого выполнены в виде дуг окружности (фиг. 3), указанные недостатки исключаются.

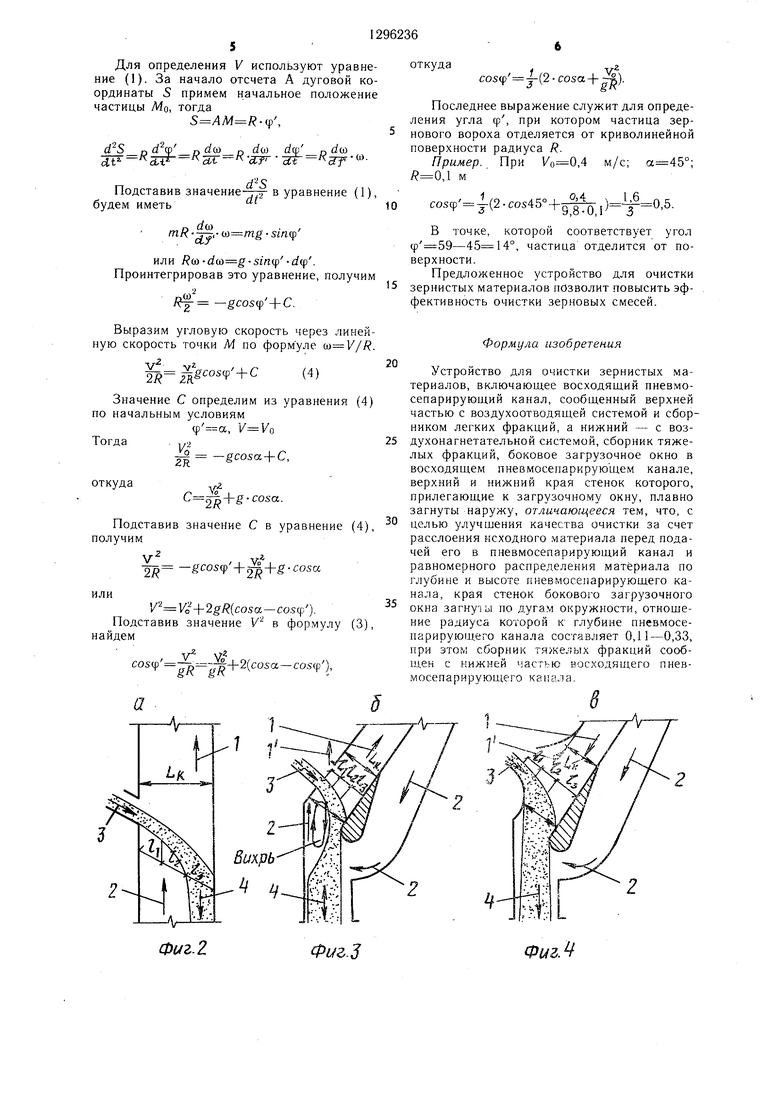

Выполнение нижнего края стенки питающего окна по криволинейному профилю рас- 5 слаивает зерновую смесь перед подачей ее в канал и более равномерно распределяет по глубине пневмосепарирующего канала, а в последующем - и по его высоте. Это об ъясняется тем, что входящая в пнев- мосепарирующий канал зерновая смесь не имеет компактного участка, так как раздробление потока зерновой смеси происходит на криволинейном участке поверхности нижней кромки питающего окна. Кроме того, при

20

ную величину при всех исследуемых подачах зернового материала и указанных пределах изменений /.

При уменьшении R уменьшается время воздействия потока воздуха на зерновую смесь до ее подачи в канал, при этом смесь в канал поступает менее разрыхленной. При увеличении R в начальной фазе слой зерна движется по плоскости, копируя ее, и в то же время увеличивается угол ввода смеси в канал, что снижает степень предварительного разрыхления материала. Следовательно, при оптимальной величине относительного радиуса кривизны нижней кромки питающего окна часть потока, состоящая из отдельных частиц, равномерно распределяется по глубине, а впоследующем и по высоте пневмосепарирующего канала, при этом вихревая зона в канале отсутствует. Воздушный поток, проходящий через равномерно распределенную зерновую смесь, выравнивается и эффективнее выделяет из нее легкие примеси.

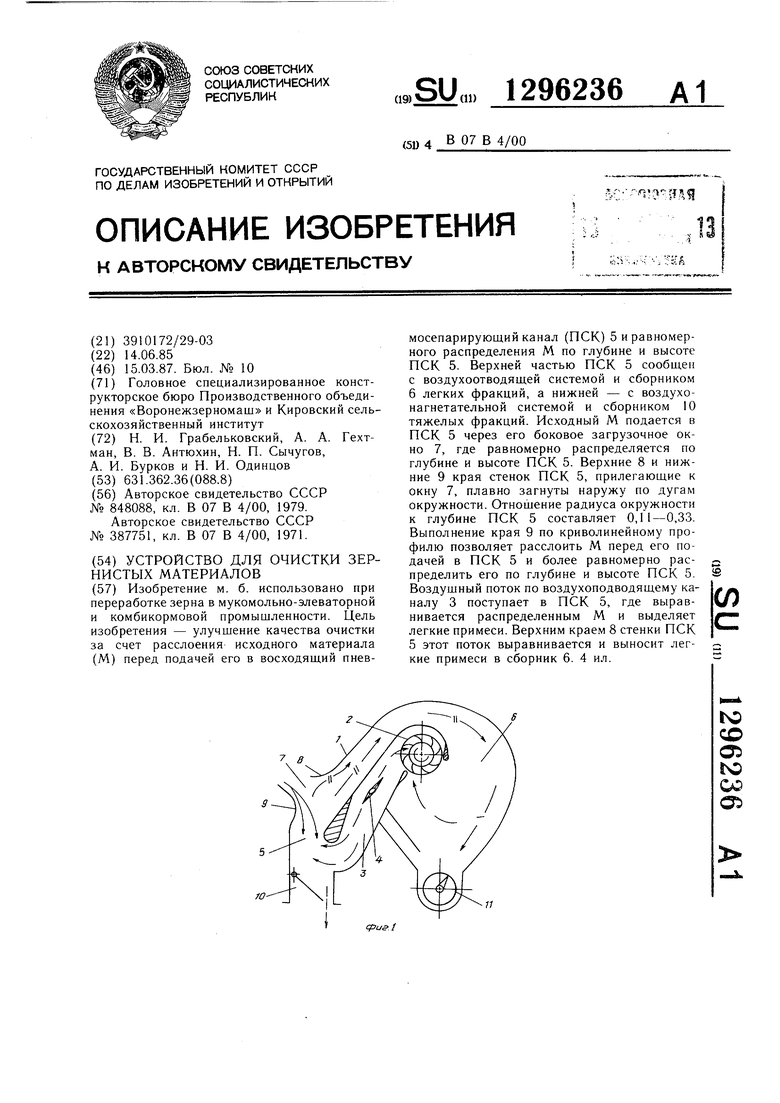

Построение питающего окна с краями стенок криволинейного профиля осуществляют следующим образом.

Криволинейный профиль края стенок пиподаче зерновой смеси в пневмосепарирую- 25 тающего окна определяют по дуге окщии канал начало отрыва потока материала от криволинейной поверхности нижней стенки питающего окна, а следовательно, и разрыхление потока зерновой смеси, изменяется в зависимости от величины радиуса кривизны и скорости ввода материала.

В то же время благодаря приданию верхнему краю стенки питающего окна криволинейного профиля прекращается выброс части воздушного потока и легких примесей из пневмосепарирующего канала и тем самым уменьщаются потери давления воздушного потока на выхлоп и улучшаются санитарно-гигиенические условия труда обслуживающего персонала.

ружности радиуса R 0,25,50,75 и 10 мм. Центр О дуги окружности, описываемой радиусом R (фиг. 6), находят при пересечении биссектрисы угла iABC и прямых

3Q ОЛ 05 / 7 проведенных перпендикулярно сторонам АС и ВС угла АСВ. Аналогичным способом осуществляют и построение криволинейного профиля верхней кромки питающего окна (центр окружности О). Движение частицы (начальная скорость

35 ввода частицы VQ) , зернового материала по гладкой криволинейной поверхности происходит под действием двух сил: силы тяжести G и реакции поверхности N (фиг. 6).

Основное уравнение динамики для несво- Таким образом, на процесс разделения 40 бодной частицы вороха, точка М, в этом слубольшое влияние оказывает величина радиуса (R) дуг краев стенок питающего окна и глубина канала (Lk). Для простоты

чае имеет вид

+ N.

Уравнение движения частицы, находящейся в точке М, согласно форме Эйлера имеет вид

рассуждений обозначим отношение

или относительным радиусом кривизны. С целью определения оптимальных значений R проведены опыты по разделению зерновых смесей на модели устройства для очистки зернистых материалов рассматриваемой конструкции. Опыты проводились при удельной зерновой нагрузке 100, 300 и 500 кг/ / (ч см). Результаты опытов представлены на фиг. 5.

Из представленных графических зависимостей видно, что наиболее оптимальная величина радиуса кривизны питающей поверхности находится в пределах ,11-0,33, поскольку эффект очистки имеет максималь

ную величину при всех исследуемых подачах зернового материала и указанных пределах изменений /.

При уменьшении R уменьшается время воздействия потока воздуха на зерновую смесь до ее подачи в канал, при этом смесь в канал поступает менее разрыхленной. При увеличении R в начальной фазе слой зерна движется по плоскости, копируя ее, и в то же время увеличивается угол ввода смеси в канал, что снижает степень предварительного разрыхления материала. Следовательно, при оптимальной величине относительного радиуса кривизны нижней кромки питающего окна часть потока, состоящая из отдельных частиц, равномерно распределяется по глубине, а впоследующем и по высоте пневмосепарирующего канала, при этом вихревая зона в канале отсутствует. Воздушный поток, проходящий через равномерно распределенную зерновую смесь, выравнивается и эффективнее выделяет из нее легкие примеси.

Построение питающего окна с краями стенок криволинейного профиля осуществляют следующим образом.

Криволинейный профиль края стенок питающего окна определяют по дуге ок

чае имеет вид

+ N.

Уравнение движения частицы, находящейся в точке М, согласно форме Эйлера имеет вид

5

т

j f G-sin(f-a),

fnV ,ч ,,

-2- О-со5(ф-а)-/V Обозначим (ф-а)ф . В момент отделения частицы от поверхности реакция ее равняется нулю. Из уравнения (2) при .

mV- г г V

--- С7-С05ф ИЛИ СО5ф (3)

Для определения cos ф необходимо найти скорость У, при которой частица отделится от поверхности.

Для определения V используют уравнение (1). За начало отсчета А дуговой координаты 5 примем начальное положение частицы MO, тогда

(f ,

D г, dti) г d dm д 3rri A;TTi--Мттг -К-лтрг

di ЗЛ

d(i tiTf

Подставив значение-т а в уравнение (1)

удем иметь

dt

г d(. ,

mR-,-M mg-sin(f

или Ru) )g 51пц) d(f . Проинтегрировав это уравнение, получим

,2

-gcosif - -C.

R

Выразим угловую скорость через линейную скорость точки М по формуле а)К//.

У V

+ C

(4)

Значение С определим из уравнения по начальным условиям

,

Тогда

откуда

-gcosa + C,

г I L - -g-cosci.

Подставив значение С в уравнение (4), получим

х:

2R

-gcos(f + +g-cosa

или

(.).

Подставив значение V в формулу (3),

найдем

V V

cosip - +2(cosa - cos(f },

6236

откуда

10

(2-cosa+).

-3 -

Последнее выражение служит для определения угла ф , при котором частица зернового вороха отделяется от криволинейной поверхности радиуса R.

Пример. При ,4 м/с; ,1 м

С05ф у(2. со545°+д j ),5.

В точке, которой соответствует угол ф 59-45 14°, частица отделится от поверхности.

Предложенное устройство для очистки зернистых материалов позволит повысить эффективность очистки зерновых смесей.

0

5

Формула изобретения

Устройство для очистки зернистых материалов, включающее восходящий пневмо- сепарирующий канал, сообщенный верхней частью с воздухоотводящей системой и сборником легких фракций, а нижний - с воз- духонагнетательной системой, сборник тяжелых фракций, боковое загрузочное окно в восходящем пневмосепарирующем канале, верхний и нижний края стенок которого, прилегающие к загрузочному окну, плавно загнуты наружу, отличающееся тем, что, с целью улучшения качества очистки за счет расслоения исходного материала перед подачей его в пневмосепарирующий канал и равномерного распределения .материала по глубине и высоте пневмосепарирующего канала, края стенок бокового загрузочного окна загнуты по дугам окружности, отноще- ние радиуса которой к глубине пневмосепарирующего канала составляет 0,11-0,33, при этом сборник тяжелых фракций сообщен с нижней частью восходящего пневмосепарирующего капала.

Фиг.2

ФигФиъМ

ZO

ОАЗ R

| название | год | авторы | номер документа |

|---|---|---|---|

| ПНЕВМОСИСТЕМА ЗЕРНООЧИСТИТЕЛЬНОЙ МАШИНЫ | 1999 |

|

RU2175897C2 |

| Зерноочистительная машина | 1989 |

|

SU1726061A2 |

| ЗЕРНООЧИСТИТЕЛЬНАЯ МАШИНА | 2000 |

|

RU2179897C2 |

| Устройство для очистки зернистых материалов | 1988 |

|

SU1569040A1 |

| Зерноочистительная машина | 1989 |

|

SU1710145A1 |

| ЗЕРНООЧИСТИТЕЛЬНАЯ МАШИНА | 2005 |

|

RU2279931C1 |

| Зерноочистительная машина | 1987 |

|

SU1456255A2 |

| ПНЕВМОСИСТЕМА ЗЕРНООЧИСТИТЕЛЬНОЙ МАШИНЫ | 2001 |

|

RU2199402C2 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ЗЕРНИСТЫХ МАТЕРИАЛОВ | 1996 |

|

RU2134167C1 |

| Пневмосистема зерноочистительной машины | 1989 |

|

SU1671369A1 |

Изобретение м. б. использовано при переработке зерна в мукомольно-элеваторной и комбикормовой промышленности. Цель изобретения - улучшение качества очистки за счет расслоения исходного материала (М) перед подачей его в восходящий пневмосепарирующий канал (ПСК) 5 и равномерного распределения М по глубине и высоте ПСК 5. Верхней частью ПСК 5 сообщен с воздухоотводящей системой и сборником 6 легких фракций, а нижней - с воздухо- нагнетательной системой и сборником Ю тяжелых фракций. Исходный М подается в ПСК 5 через его боковое загрузочное окно 7, где равномерно распределяется по глубине и высоте ПСК 5. Верхние 8 и нижние 9 края стенок ПСК 5, прилегающие к окну 7, плавно загнуты наружу по дугам окружности. Отношение радиуса окружности к глубине ПСК 5 составляет 0,11-0,33. Выполнение края 9 по криволинейному профилю позволяет расслоить М перед его подачей в ПСК 5 и более равномерно распределить его по глубине и высоте ПСК 5. Воздушный поток по воздухоподводящему каналу 3 поступает в ПСК 5, где выравнивается распределенным М и выделяет легкие примеси. Верхним краем 8 стенки ПСК 5 этот поток выравнивается и выносит легкие примеси в сборник 6. 4 ил. & (Я 7 8 ГчЭ со 05 ГС оо f Uff.l

Редактор М. Дылын Заказ 638/11

Составитель Ю. Правоторов Техред И. ВересКорректор С. Черни

Тираж 539Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Зерноочистительная машина | 1979 |

|

SU848088A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| УСТРОЙСТВО ДЛ!Я РАЗДЕЛЕНИЯ СМЕСЕЙ ВОЗДУШНЫМ | 0 |

|

SU387751A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1987-03-15—Публикация

1985-06-14—Подача