Изобретение относится к технике испытаний образцов материалов, в частности горных пород при объемном сжатии.

Цель изобретения - снижение трудоемкости испытаний за счет повышения объема информации о свойствах материала, получаемой при испытании одного образца.

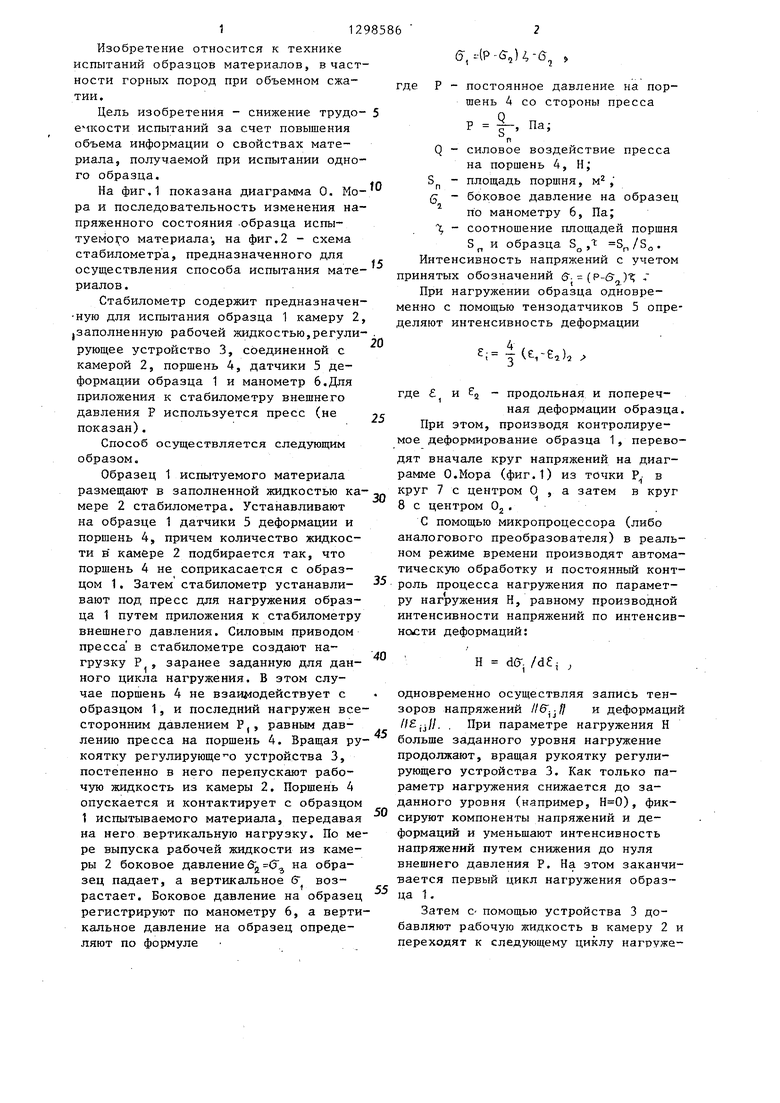

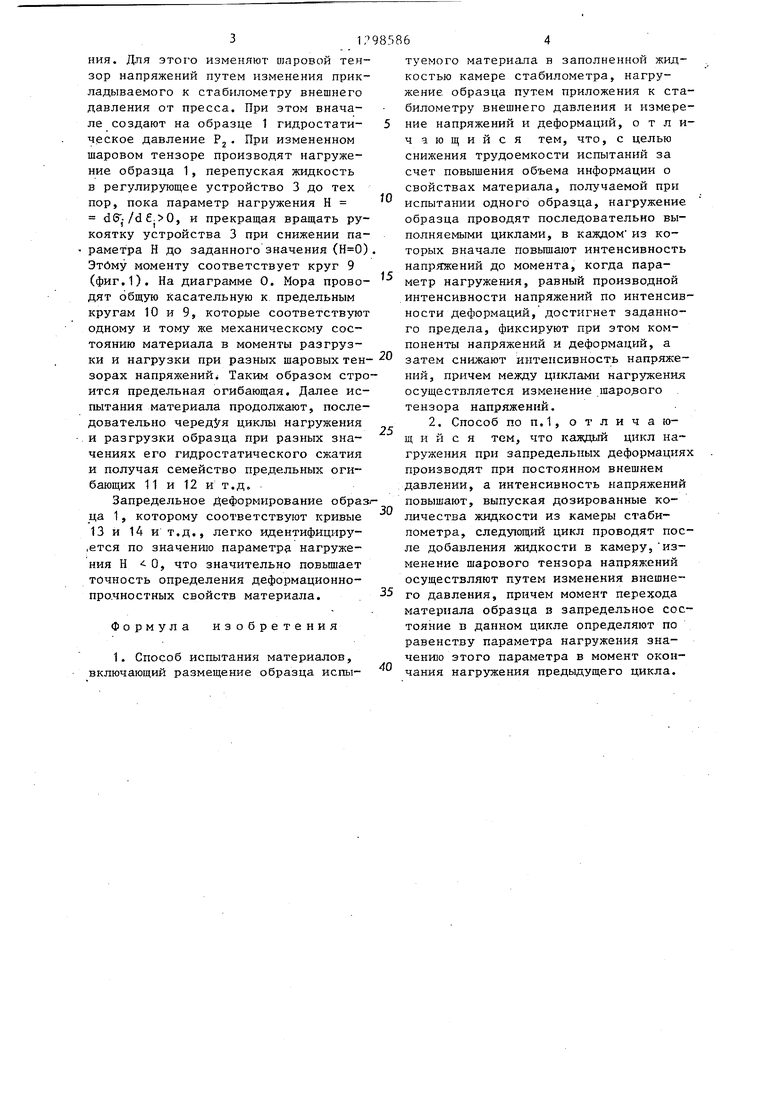

На фиг,1 показана диаграмма О. Мора и последовательность изменения напряженного состояния -образца испытуемого материала , на фиг.2 - схема стабилометра, предназначенного для осуществления способа испытания материалов .

Стабилометр содержит предназначен- ную для испытания образца 1 камеру 2, ,заполненную рабочей жидкостью,регулирующее устройство 3, соединенной с камерой 2, поршень 4, датчики 5 деформации образца 1 и манометр 6.Для приложения к стабилометру внешнего давления Р используется пресс (не показан).

Способ осуществляется следующим образом.

Образец 1 испытуемого материала размещают в заполненной жидкостью камере 2 стабилометра. Устанавливают на образце 1 датчики 5 деформации и поршень 4, причем количество жидкости в камере 2 подбирается так, что поршень 4 не соприкасается с образцом 1. Затем стабилометр устанавливают под пресс для нагружения образца 1 путем приложения к стабилометру внешнего давления. Силовым приводом пресса в стабилометре создают нагрузку Р , заранее заданную для данного цикла нагружения. В этом случае поршень 4 не взаимодействует с образцом 1, и последний нагружен всесторонним давлением Р,, равным давлению пресса на поршень 4. Вращая рукоятку регулирующего устройства 3, постепенно в него перепускают рабочую жидкость из камеры 2. Поршень 4 опускается и контактирует с образцом 1 испытываемого материала, передавая на него вертикальную нагрузку. По мере выпуска рабочей жидкости из камеры 2 боковое давление ejj 0 на образец падает, а вертикальное 6 возрастает. Боковое давление на образец регистрируют по манометру 6, а вертикальное давление на образец определяют по формуле

ff, (Р-,)4-&, .

где

Р - постоянное давление на поршень 4 со стороны пресса

Р |-, Па;

п Q - силовое воздействие пресса

на поршень 4, Н; S - площадь поршня, м , Q - боковое давление на образец

по манометру 6, Па; - соотношение площадей поршня

5„ и образца 5„ ,t . Интенсивность напряжений с учетом принятых обозначений 6. - (р-б ) ,

При нагружении образца одновременно с помощью тензодатчиков 5 определяют интенсивность деформации

20

г; (e.

5

0

5

0

5

0

5

РЗ - продольная и поперечгде

ная деформации образца.

При этом, производя контролируемое деформирование образца 1, переводят вначале круг напряжений на диаграмме О.Мора (фиг.1) из точки Р. в круг 7 с центром О , а затем в круг 8 с центром Oj.

С помощью микропроцессора (либо аналогового преобразователя) в реальном режиме времени производят автоматическую обработку и постоянный контроль процесса нагружения по параметру нагружения Н, равному производной интенсивности напряжений по интенсивности деформаций:

Н do-. ,

одновременно осуществляя запись тензоров напряжений и деформаций . . При параметре нагружения Н больше заданного уровня нагружение продолжают, вращая рукоятку регулирующего устройства 3. Как только параметр нагружения снижается до заданного уровня (например, ), фиксируют компоненты напряжений и деформаций и уменьшают интенсивность напряжений путем снижения до нуля внешнего давления Р. На этом заканчивается первый цикл нагружения образца 1.

Затем с- помощью устройства 3 добавляют рабочую жидкость в камеру 2 и переходят к следующему циклу нагруже3179

ния. Для этого изменяют п)аровой тензор напряжений путем изменения прикладываемого к стабилометру внешнего давления от пресса. При этом вначале создают на образце 1 гидростати- ческое давление Р. При измененном шаровом тензоре производят нагруже- ние образца 1, перепуская жидкость в регулирующее устройство 3 до тех пор, пока параметр нагружения Н d6 -/d6.0, и прекращая вращать рукоятку устройства 3 при снижении параметра Н до заданного значения () . Этйму моменту соответствует круг 9 (фиг.1). На диаграмме О. Мора прово- дят общую касательную к предельным кругам 10 и 9, которые соответствуют одному и тому же механическому состоянию материала в моменты разгруз

ки и нагрузки при разных шаровых тен зорах напряжений Таким образом строится предельная огибающая. Далее испытания материала продолжают, последовательно чередУя циклы нагружения и разгрузки образца при разных значениях его гидростатического сжатия и получая семейство предельных огибающих 11и12ит.д.

Запредельное Деформирование образ ца 1, которому соответствуют кривые

13 и 14 и т.д., легко идентифициру- ,ется по значению параметру нагружения Н О, что значительно повьшает точность определения деформационно- про.чностных свойств материала.

Формула изобретения 1. Способ испытания материалов.

включающий размещение образца испьг

985

5 . W

г-

20

25

30

40

864

туемого материала в заполненной жидкостью камере стабилометра, нагру- жение образца путем приложения к стабилометру внешнего давления и измерение напряжений и деформаций, о т л и- чающийся тем, что, с целью снижения трудоемкости испытаний за счет повышения объема информации о свойствах материала, получаемой при испытании одного образца, нагружение образца проводят последовательно выполняемыми циклами, в каждом из которых вначале повьшают интенсивность напряжений до момента, когда параметр нагружения, равный производной интенсивности напряжений по интенсивности деформаций, достигнет заданного предела, фиксируют при этом компоненты напряжений и деформаций, а затем снижают интенсивность напряжений, причем между циклами нагружения осуществляется изменение шарового тензора напряжений.

2. Способ по П.1, отличающийся тем, что каждый цикл нагружения при запредельных деформациях производят при постоянном внешнем давлении, а интенсивность напряжений повышают, выпуская дозированные количества жидкости из камеры стаби- пометра, следующий цикл проводят после добавления шадкости в камеру, изменение шарового тензора напряжений осуществляют путем изменения внешнего давления, причем момент перехода материала образца в запредельное состояние в данном цикле определяют по равенству параметра нагружения значению этого параметра в момент окончания нагружения предыдущего цикла.

Фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Стабилометр | 1985 |

|

SU1269002A1 |

| Стабилометр для испытаний горных пород за пределом прочности | 1985 |

|

SU1283382A1 |

| Стабилометр | 1981 |

|

SU1019076A1 |

| Стабилометр | 1987 |

|

SU1446306A2 |

| СТАБИЛОМЕТР | 2016 |

|

RU2616946C1 |

| Устройство для испытания грунта на сдвиг | 1987 |

|

SU1448240A1 |

| Стабилометр | 1982 |

|

SU1081348A1 |

| Стабилометр | 1985 |

|

SU1330504A1 |

| Стабилометр для испытания горных пород при трехмерном напряженном состоянии | 1985 |

|

SU1286935A1 |

| Прибор для механических испытаний горных пород | 1990 |

|

SU1724868A2 |

Фиг. 2

Составитель в. Тальвойш Редактор И. Горная Техред Н.Глущенко Корректор О. Луговая

Заказ 879/43 Тираж 777Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная,4

| Устройство контроля управления забойными механизмами | 1982 |

|

SU1081346A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-03-23—Публикация

1985-06-11—Подача