через камеру 8 рециркуляции сообщен с анаэробным термофильным резервуаром 3. Последний расположен снаружи резервуара и оборудован барботером 11 и виктовой газонаправляющей перегородкой 12, Исходный сток по трубопроводу 18 подается в диспергатор 19, состоящий из конических перфорированных тарелок 20, и перемещается вниз

1

Изобретение относится к технике обработки осадков сточных вод и предназначено для обработки лдадкого навоза, помета, избыточного активного ила и концентрированных стоков.

Цель изобретения - повышение производительности и экономичности установки.

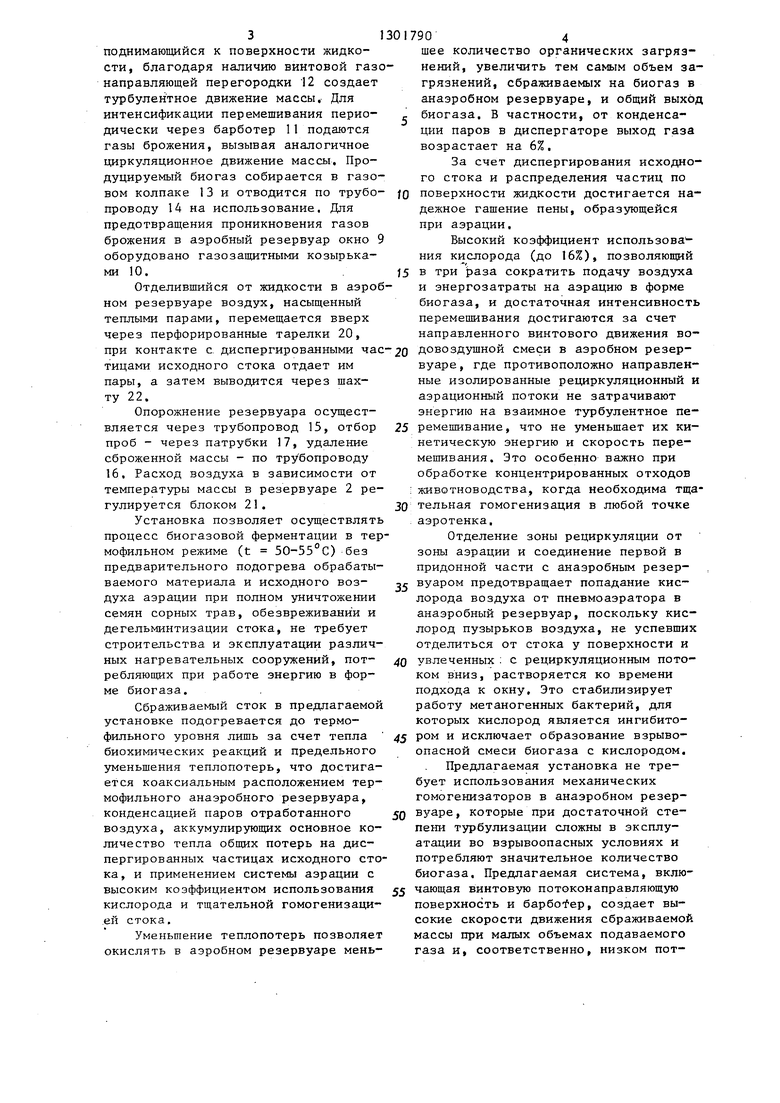

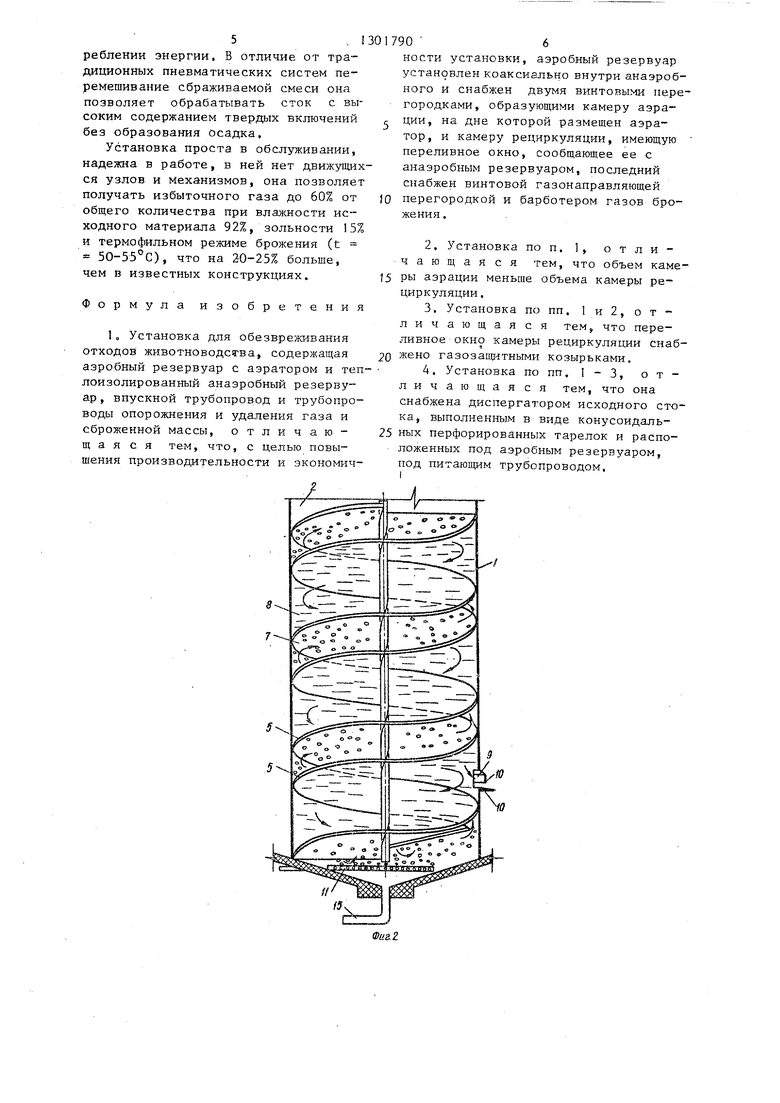

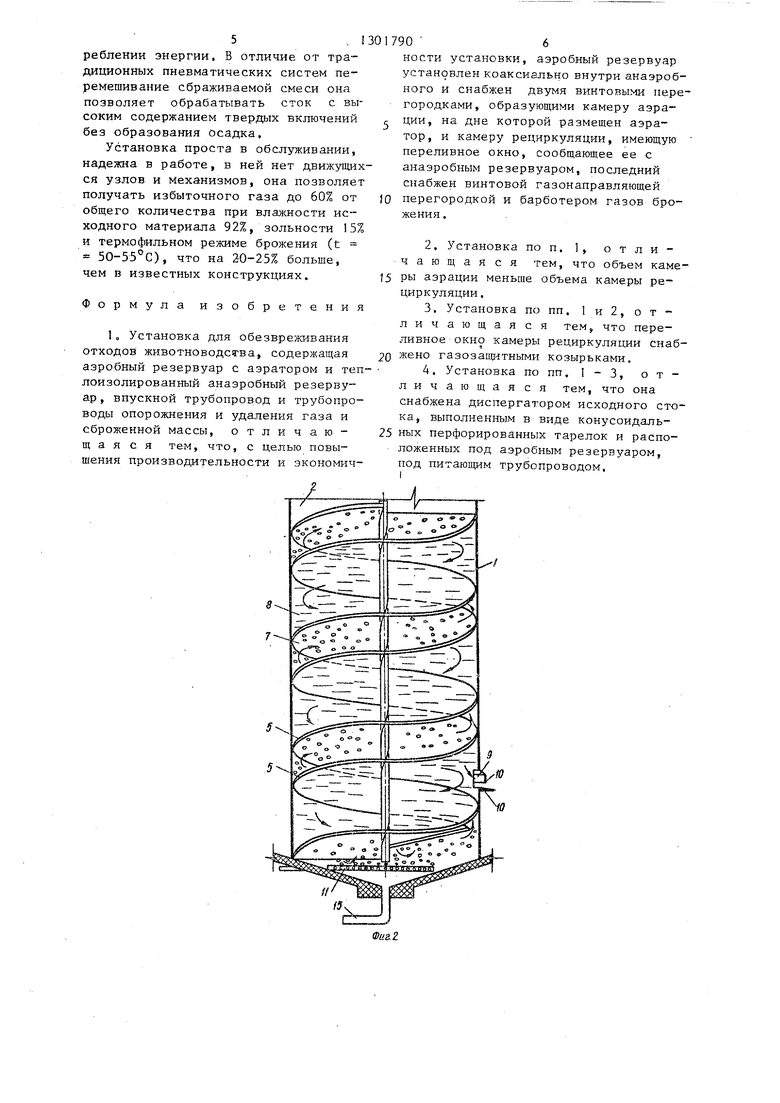

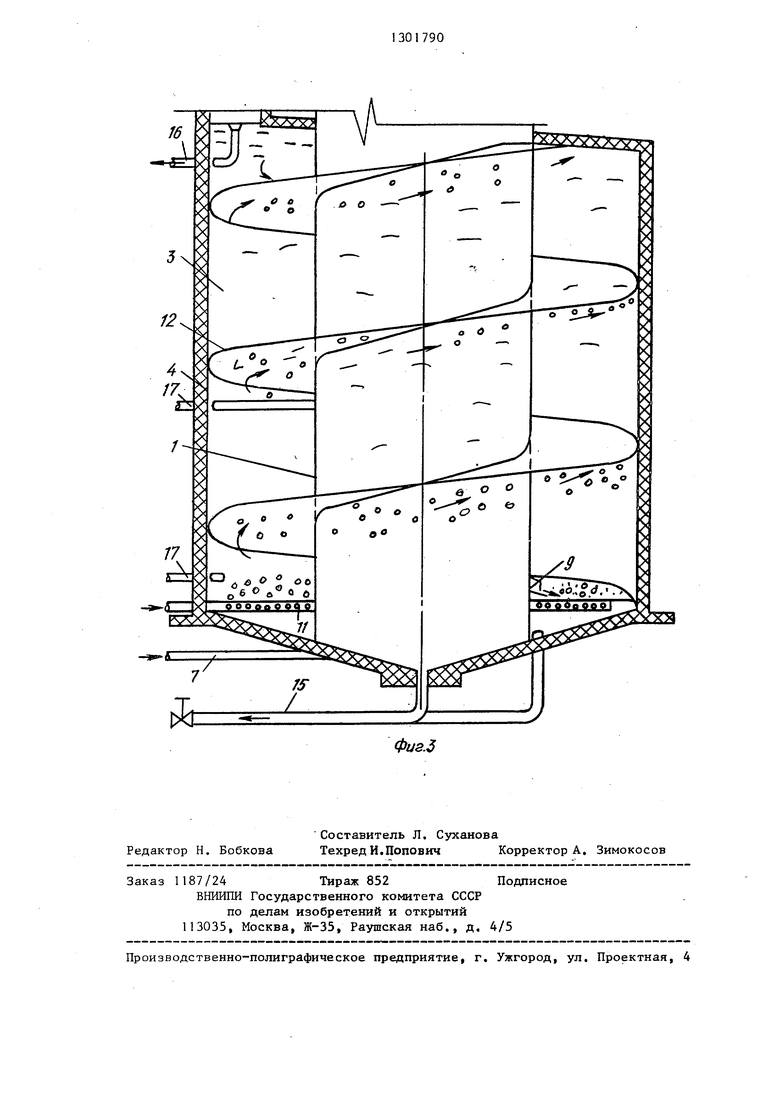

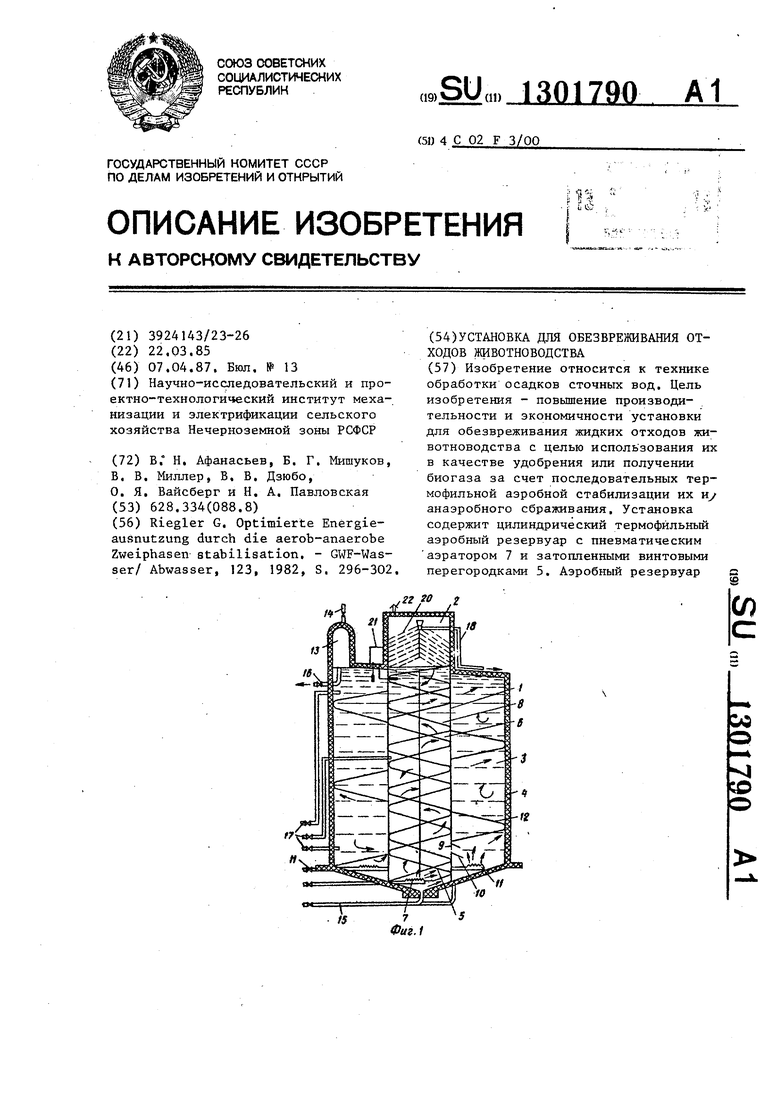

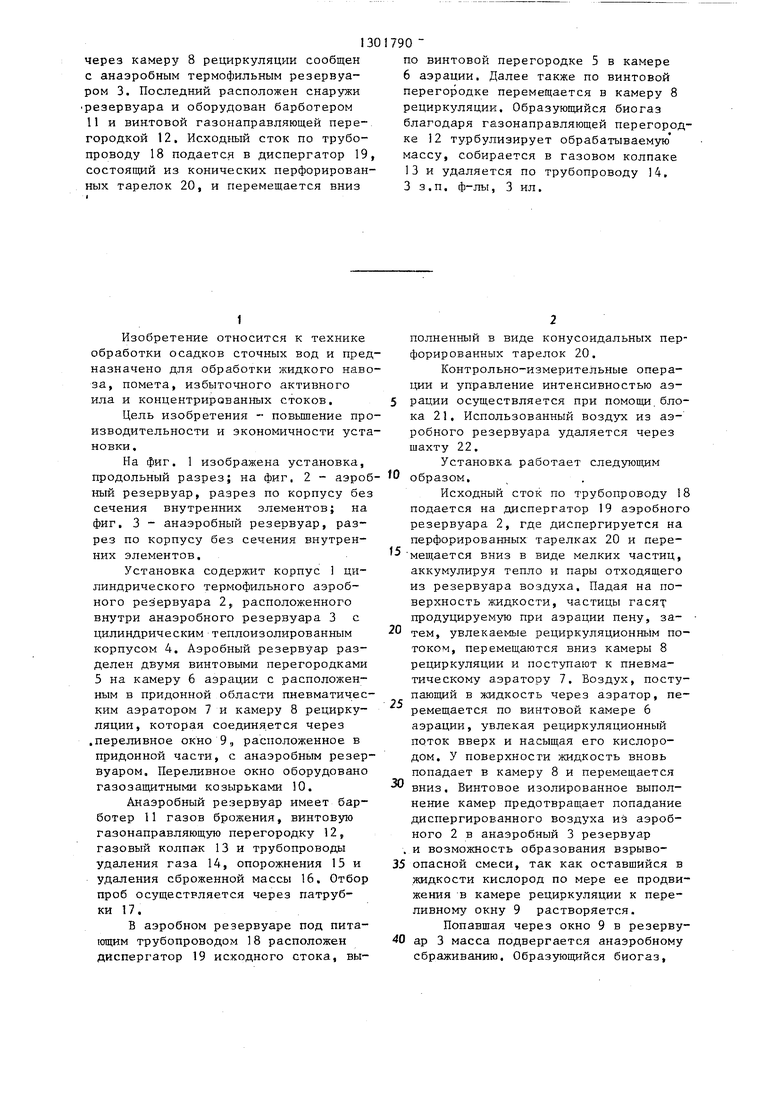

На фиг, 1 изображена установка, продольный разрез; на фиг. 2 - аэроб 1-1ый резервуар, разрез по корпусу без сечения внутренних элементов; на фиг, 3 - анаэробный резервуар, разрез по корпусу без сечения внутренних элементов.

Установка содержит корпус 1 цилиндрического термофильного аэробного рез ервуара 2, расположенного внутри анаэробного резервуара 3 с цилиндрическим теплоизолированным корпусом 4, Аэробный резервуар разделен двумя винтовыми перегородками 5 на камеру 6 аэрации с расположенным в придонной области пневматическим аэратором 7 и камеру 8 рециркуляции, которая соединяется через , переливное окно 9., расположенное в придонной части, с анаэробным резервуаром. Переливное окно оборудовано га30защитными козырьками 10,

Анаэробный резервуар имеет бар- ботер 11 газов брожения, винтовую газонаправляющую перегородку 12, газовый колпак 13 и трубопроводы удаления газа 14, опорожнения 15 и удаления сброженной массы 16. Отбор проб осуществляется через патрубки 1 7 ,

В аэробном резервуаре под питающим трубопроводом 18 расположен диспергатор 19 исходного стока, выпо винтовой перегородке 5 в камере 6 аэрации. Далее также по винтовой перегородке перемещается в камеру 8 рециркуляции. Образующийся биогаз благодаря газонаправляющей перегородке 12 турбулизирует обрабатываемую массу, собирается в газовом колпаке 13 и удаляется по трубопроводу 14. 3 3,п. ф-лы, 3 ил.

полненный в виде конусоидальных перфорированных тарелок 20,

Контрольно-измерительные операции и управление интенсивностью аэрации осуществляется при помощи.блока 21, Использованный воздух из аэробного резервуара удаляется через шахту 22,

Установка работает следующим

образом.

Исходный сток по трубопроводу 18 подается на диспергатор 19 аэробного резервуара 2, где диспергируется на перфорированных тарелках 20 и перемещается вниз в виде мелких частиц, аккумулируя тепло и пары отходящего из резервуара воздуха. Падая на поверхность жидкости, частицы гасят продуцируем;ую при аэрации пену, заTgj i увлекаемые рециркуляционнь м потоком, перемещаются вниз камеры 8 рециркуляции и поступают к пневматическому аэратору 7, Воздух, поступающий в жидкость через аэратор, перемещается по винтовой камере 6 аэрации, увлекая рециркуляционный поток вверх и насыщая его кислородом, У поверхности жидкость вновь попадает в камеру 8 и перемещается

вниз. Винтовое изолированное выполнение камер предотвращает попадание диспергированного воздуха из аэробного 2 в анаэробный 3 резервуар и возможность образования взрывоопасной смеси, так как оставшийся в жидкости кислород по мере ее продвижения в камере рециркуляции к переливному окну 9 растворяется.

Попавшая через окно 9 в резервуар 3 масса подвергается анаэробному сбраживанию. Образующийся биогаз.

3

поднимающийся к поверхности жидкости, благодаря наличию винтовой газнаправляющей перегородки 12 создает турбулентное движение массы. Для интенсификации перемешивания перио- дически через барботер 11 подаются газы брожения, вызывая аналогичное циркуляционное движение массы. Продуцируемый биогаз собирается в газовом колпаке 13 и отводится по трубо- проводу 14 на использование. Для предотвращения проникновения газов брожения в аэробный резервуар окно 9 оборудовано газозащитными козырьками 10..

Отделившийся от жидкости в аэробном резервуаре воздух, насыщенный теплыми парами, перемещается вверх через перфорированные тарелки 20, при контакте с диспергированными час тицами исходного стока отдает им пары, а затем выводится через шахту 22,

Опорожнение резервуара осуществляется через трубопровод 15, отбор проб - через патрубки 17, удаление сброженной массы - по трубопроводу 16, Расход воздуха в зависимости от температуры массы в резервуаре 2 регулируется блоком 21,

Установка позволяет осуществлять процесс биогазовой ферментации в термофильном режиме (t 50-55°С) без предварительного подогрева обрабатываемого материала и исходного воз- духа аэрации при полном уничтожении семян сорных трав, обезвреживании и дегельминтизации стока, не требует строительства и эксплуатации различных нагревательных сооружений, пот- ребляющих при работе энергию в форме биогаза.

Сбраживаемый сток в предлагаемой установке подогревается до термофильного уровня лишь за счет тепла биохимических реакций и предельного уменьшения теплопотерь, что достигается коаксиальным расположением термофильного анаэробного резервуара, конденсацией паров отработанного воздуха, аккумулирующих основное количество тепла общих потерь на диспергированных частицах исходного стока, и применением системы аэрации с высоким коэффициентом использования кислорода и тщательной гомогенизахщ- ей стока.

Уменьшение теплопотерь позволяет окислять в аэробном резервуаре мень7904

шее количество органических загрязнений, увеличить тем самым объем загрязнений, сбраживаемых на биогаз в анаэробном резервуаре, и общий выхо биогаза, В частности, от конденсации паров в диспергаторе выход газа возрастает на 6%,

За счет диспергирования исходного стока и распределения частиц по поверхности жидкости достигается надежное гашение пены, образующейся при аэрации.

Высокий коэффициент использова ния кислорода (до 16%), позволяющий в три раза сократить подачу воздуха и энергозатраты на аэрацию в форме биогаза, и достаточная интенсивность перемешивания достигаются за счет направленного винтового движения во- довоздушной смеси в аэробном резервуаре , где противоположно направленные изолированные рециркуляционный и аэрационный потоки не затрачивают энергию на взаимное турбулентное перемешивание, что не уменьшает их кинетическую энергию и скорость перемешивания. Это особенно важно при обработке концентрированных отходов : животноводства, когда необходима тщательная гомогенизация в любой точке аэротенка.

Отделение зоны рециркуляции от зоны аэрации и соединение первой в придонной части с анаэробным резервуаром предотвращает попадание кислорода воздуха от пневмоаэратора в анаэробный резервуар, поскольку кислород пузырьков воздуха, не успевших отделиться от стока у поверхности и увлеченных : с рециркуляционным потоком вниз, растворяется ко времени подхода к окну. Это стабилизирует работу метаногенных бактерий, для которых кислород является ингибитором и исключает образование взрывоопасной смеси биогаза с кислородом. Предлагаемая установка не требует использования механических гомогенизаторов в анаэробном резервуаре , которые при достаточной степени турбулизации сложны в эксплуатации во взрывоопасных условиях и потребляют значительное количество биогаза. Предлагаемая система, включающая винтовую потоконаправляющую поверхность и барботер, создает высокие скорости движения сбраживаемой массы при малых объемах подаваемого газа и, соответственно, низком потреблении энергии. В отличие от традиционных пневматических систем перемешивание сбраживаемой смеси она позволяет обрабатывать сток с высоким содержанием твердых включений без образования осадка.

Установка проста в обслуживании, надежна в работе, в ней нет движущихся узлов и механизмов, она позволяет получать избыточного газа до 60% от общего количества при влалсности исходного материала 92%, зольности 5% и термофильном режиме брожения (t 50-55°С), что на 20-25% больше, чем в известных конструкциях.

Формула изобретения

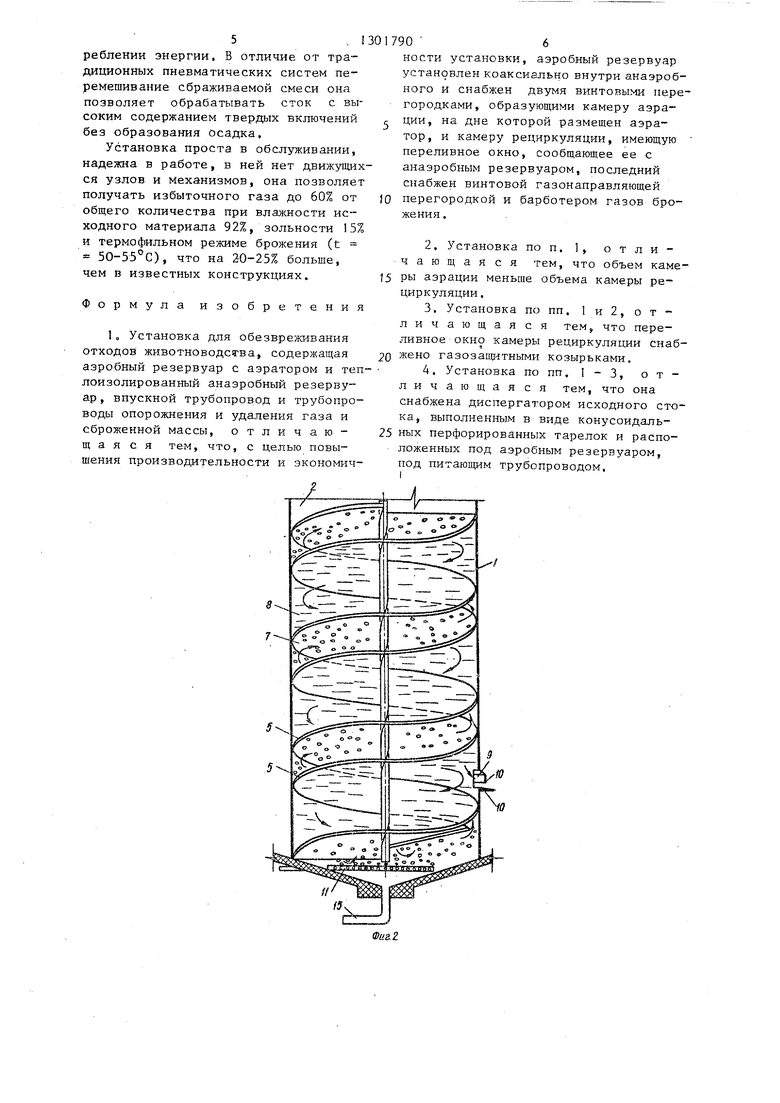

1 о Установка для обезвреживания отходов животноводства, содержащая азробный резервуар с азратором и теплоизолированный анаэробный резервуар , впускной трубопровод и трубопроводы опорожнения и удаления газа и сброженной массы, отличающаяся тем, что, с целью повышения производительности и экономич

ности установки, аэробный резервуар установлен коаксиально внутри анаэробного и снабжен двумя винтовыми перегородками, образующими камеру аэрации, на дне которой размещен аэратор, и камеру рециркуляции, имеющую переливное окно, сообщающее ее с анаэробным резервуаром, последний снабжен винтовой газонаправляющей перегородкой и барботером газов брожения .

2,Установка по п. 1, отличающая ся тем, что объем каме)5 ры аэрации меньше объема камеры рециркуляции ,

3,Установка по пп. 1 и 2, о т - личающаяся тем, что переливное окно камеры рециркуля1щи снаб20 жено газозащ чтными козырьками,

4,Установка по пп, 1-3, отличающаяся тем, что она снабжена диспергатором исходного стока, выполненным в виде конусоидаль25 ньгх перфорированных тарелок и расположенных под аэробным резервуаром, под питающим трубопроводом.

К

Редактор Н. Вобкова

Составитель Л. Суханова

Техред И.Попович Корректор А. Зимокосов

Заказ 1187/24Тираж 852Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д, 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

Фиг.5

Изобретение относится к технике обработки осадков сточных вод. Цель изобретения - повьшение производительности и экономичности установки для обезвреживания жидких отходов животноводства с целью исполь зования их в качестве удобрения или получении биогаза за счет последовательных термофильной аэробной стабилизации их ну анаэробного сбраживания. Установка содержит цилиндрический термофильный аэробный резервуар с пневматическим аэратором 7 и затопленными винтовыми перегородками 5. Аэробный резервуар S сл а :А со Фаг.1

| Riegler G | |||

| Optiraierte Energie- ausnutzung durch die aerob-anaerobe Zweiphasen stabilisation | |||

| - GWF-Was- ser/ Abwasser, 123, 1982, S | |||

| ДЖИНО-ПРЯДИЛЬНАЯ МАШИНА | 1920 |

|

SU296A1 |

Авторы

Даты

1987-04-07—Публикация

1985-03-22—Подача