113

Изобретение относится к химической промьппленности и может быть использовано в криогенной технике в системах сжижения гелия.

Целью изобретения является повы- шение надежности и снижения энергозатрат.

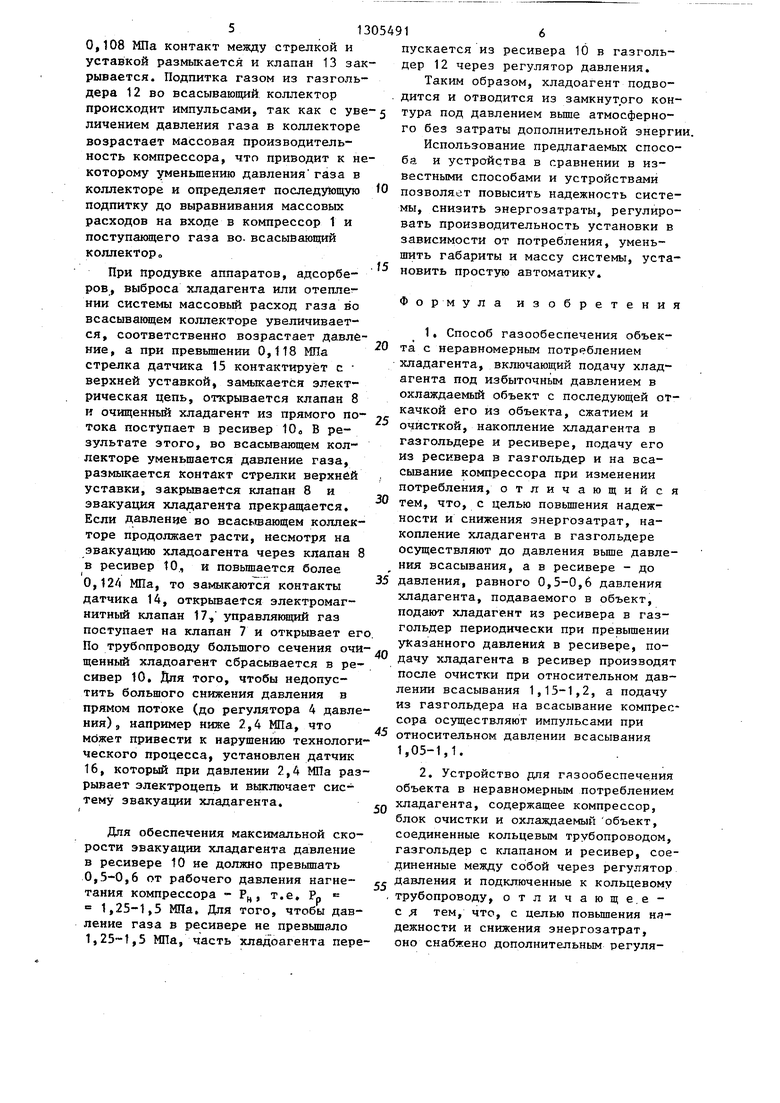

На чертеже изображена схема устройства.

Сжатый в компрессоре 1 хладагент охлаждают в теплообменнике 2, очищают от масла, примесей воздуха в блоке 3 очистки и подают под избыточным давлением через регулятор 4 в охлажG

-

даемыи объект 5, из которого откачи-

вают по кольцевому трубопроводу 6 компрессором 1 и подают на повторное использование. К кольцевому трубопроводу 6 через управляемые клапаны 7 и 8 и обратньй клапан 9 подключен ре сивер 10, который одновременно соединен через регулятор 11 давления с газгольдером: 12,- подключенньм через управляемьш клапан 13 к кольцевому трубопроводу 6, на котором установлены датчики 14 и 15 давления перед компрессором 1 и датчик 16 управления перед регулятором 4 давления. Датчик 14 давления соединен через управляемый клапан 17с управляемым клапаном 7. Датчик 15 давления через промежуточные реле соединен с управляемым клапаном 13 и с датчиком 16 давления, а также с управляемым клапаном 8.

Способ осуществляется следзпощим образом.

Хладагент, например, гелий, сжимают в компрессоре 1 до давления, например, 2,5 МПа, охлаждают в тепло обменнике 2, .очищают от примесей, например масла, азота, кислорода и др., в блоке 3 очистки и через допол нительньш регулятор 4 давления, под- держивающий давление после себя, подают в охлаждаемый объект 5 с постоянным давлением, где давление срабатывается, и хладагент по кольцевому трубопроводу 6 откачивают из объекта 5 компрессором -1. При изменении потребления хладагента в объекте 5, например увеличении, давление на всасывание в компрессор уменьшается, что может вызывать уменьше- ние массовой производительности компрессора 1, При значении давления равном относительному давлению всасывания. 1,05-1,1, по сигналу от дат

5

0

5

5

0 5 0

чика 15 давления открывают управляемьш клапан 13 и осуществляют под- питку кольцевого трубопровода 6 хладагентом из газгольдера 12 импульсами. После повьшения давления газа во всасывающем трубопроводе до заданного значения датчик 15 и клапан 13 отключаются. Значение относительного давления 1,05-1,1 позволяет в допустимых пределах повысить массовую производительность компрессора до 30%. Одновременно электропривод компрессора работает с допустимой нагрузкой. При снижении относительного давления ниже 1,05 снижается экономичность использования компрессора, а длительная эксплуатация компрессора при относительном давлении всасывания более 1,1 приводит к повышению межступенчатых давлений и температуры, перегрузкам электропривода.

Таким образом, обеспечивается эффективная массовая производительность компрессора и работа блока 3 очистки в стабильном расчетном режиме. Газгольдер 12 выполнен в виде жесткой емкости, находится под давлением выше давления всасывания, например 0,5-0,7 МПа, не требуется масляная система, загрязняющая хладагент, уменьшаются размеры хранилищ хладагента, исключается загрязнение хладагента подсосом атмосферного воздуха, В случае выброса из объекта 5 повьшен- ного количества газообразного хладагента возрастает давление на всасывании компрессора 1, и при достижении относительного давления всасывания 1,15-1,2 по сигналу от датчика .14 давления открываются клапаны 17, 7 и 8 и часть хладагента подается в ресивер 10. Такое повьш1ение давления носит кратковременный характер и допускается условиями эксплуатации электропривода. Эксплуатация электропривода при относительном давлении вьщге 1,2 приводит к резкому увеличению тока в обмотках статора, снижению срока службы электродвигателя, повьшению температуры газа на нагнетании.

Так, например, отношение индикаторной мощности при относительном давлении всасьгоания 1,15-1,2 к индикаторной мощности в номинальном режиме составит

где N;, Pjj , PH - индикаторная мощность, давление всасывания и нагнетания в номинальном режиме соответственно,

, Pgj. , Pj - индикаторная мощность, давление всасывания и нагнетания при относительном давлении в коллекторе 1,15-1,2.

Если k 1,66 (показатель адиаба- ты для гелия), Р 0,1 МПа. Рц 0,5 Ша, Р 0,12 МПа, Р); 0,5 МПа, то

N.

,02.

Следовательно, индикаторная мощность и соответственно сила тока в обмотке статора кратковременно увели чиваются на 2%, что допустимо.

Накопление хладагента в ресивере 10 осуществляют до давления, равного 0,5-0,6 давления хладагента, подаваемого в объект 5, пока не упадет от- носительное давление всасывания ниже 1,2. Накопление хладагента в ре- сивере до указанного давления позволяет производить быструю .эвакуацию лишнего хладагента из кольцевого тру бопровода 6 с критической скоростью истечения через клапана 7 и 8, Значение давления более 0,6 давления хладагента, подаваемого в объект, нарушает условия критического истече НИН, затрудняет расчет проходных сечений клапанов 7 и 8, трббует установки дополнительной арматуры и увеличивает время . авакуации хлад- .. агента из кольцевого трубопровода 6. Дополнительный регулятор 4 давления обеспечивает надежную работу объекта 5, который включает, например, турбодетандеры, требующие постоянного давления на входе и улучшает ра- боту блока 3 очистки, а в накопители хладагента - ресивер 10 и газгольдер 12 поступает только чистый газ, что улучшает их обслуживание и эксплуатацию.

Для обеспечения надежной подпитки контура циркуляции хладагента и снабжения объекта 5 газгольдер 12 периодически подпитьшают из ресиве10

,-

0

5

о , ц 5 0 5

ра 10 через регулятор 11 давления при повьшении давления в ресивере 10 Bbmie 0,6 от давления хладагента, подаваемого в объект. При первоначальном пуске или при ожижении хладагента подпитка газгольдера 12 осуществляется по линии 18 от стороннего источника, например из привозимых баллонов. При предлагаемых способе и устройстве нет необходимости установки специальных перекачивающих компрессоров и вакуумных насосов.

П р им е р. Хладагент гелий сжимают S винтовом маслозаполненном компрессоре 1 типа Каскад 80/25 до давления 2,5 МПа, охлаждают в теплообменнике 2 до 308 К, очищают в блоке 3 очистки от остатков масла, азота, кислорода и др. и через регулятор 4 подают в объект 5.

Компрессор Каскад-80/25 имеет следующие рабочие параметры: производительность - 80 куб.м./мин., давление всасывания - 0,103 МПа (давление газа на входе в компрессор), давление нагнетания - 2,5 МПа.

На всасывающем коллекторе устанавливают датчик 15 давления, например злектроконтактный монометр ЭКМ, нижнюю уставку датчика выставляют на отметке 1,05хРд 0,108 МПа (по манометру 0,08 кг/см), а верхнюю уставку - 1, 0,118 МПа. Второй датчик давления имеет только верхнюю уставку на давление 1, 0,124 МПа

(по манометру 0,24 кг/см). I

В установившемся теплом режиме

работы системы газообеспечения масса хладагента на входе и выходе из компрессора 1 должна быть одинакова. В зтом случае стрелка датчика 15 дав-, ления находится посередине уставок 0.108-0,118 МПа. В технологическом цикле криогенного обеспечения при охлаждении системы и ожижении хладагента массовый расход газа во всасывающем коллекторе уменьшается и соответственно уменьшается давление газа. При уменьшении давления газа во всасывающем коллекторе ниже 0,108 МПа стрелка датчика 15 контактирует с нижней уставкой, замыкается злекгри 1еская цепь через промежуточное реле 19, открывается электромагнитный клапан 13, хладоагент из газгольдера 12 поступает во всасывакнций коллектор и давление в нем возрастает, а при превышении давления

0,108 МПа контакт между стрелкой и уставкой размыкается и клапан 13 закрывается. Подпитка газом из газгольдера 12 во всасывающий коллектор происходит импульсами, так как с уве личением давления газа в коллекторе возрастает массовая производительность компрессора, что приводит к некоторому уменьшению давления газа в коллекторе и определяет последующую подпитку до выравнивания массовых расходов на входе в компрессор 1 и поступакмцего газа во. всасывающий коллектор

При продувке аппаратов, адсорберов, выброса хладагента или отепле НИИ системы массовый расход газа во всасывающем коллекторе увеличивается, соответственно возрастает давление, а при превышении 0,118 МПа стрелка датчика 15 контактирует с верхней уставкой, замыкается электрическая цепь, открывается клапан 8 и очищенный хладагент из прямого по- тока поступает в ресивер 10 В результате этого, во всасывающем коллекторе уменьшается давление газа, размыкается контакт стрелки верхней уставки, закрывается клапан 8 и эвакуация хладагента прекращается. Если давление во всасывающем коллекторе продолжает расти, несмотря на эвакуацию хладоагента через клапан 8 в ресивер tO., и повьшается более 0,12 МПа, то замыкаются контакты датчика 14, открывается электромагнитный клапан 17, управляющий газ поступает на клапан 7 и открывает ег По трубопроводу большого сечения очи щенный хладоагент сбрасывается в ресивер 10, Для того, чтобы недопус- тить большого снижения давления в прямом потоке (до регулятора 4 давления) „ например ниже 2,4 МПа, что может привести к нарущению технологического процесса, установлен датчик 16, который при давлении 2,4 МПа разрывает электроцепь и выключает систему эвакуации хладагента.

Для обеспечения максимальной скорости эвакуации хладагента давление в ресивере 10 не должно превышать 0,5-0,6 от рабочего давления нагнетания компрессора - Рц, т.е, Рр « 1,25-1,5 МПа, Для того, чтобы давление газа в ресивере не превышало 1,25-1,5 МПа, часть хладоагента переO

/5

5

,5 , .«

пускается из ресивера 10 в газгольдер 12 через регулятор давления.

Таким образом, хладоагент подводится и отводится из замкнутрго контура под давлением вьш1е атмосферного без затраты дополнительной энергии.

Использование предлагаемых способа и устройства в сравнении в известными способами и устройствами позволяет повысить надежность системы, снизить энергозатраты, регулировать производительность установки в зависимости от потребления, уменьшить габариты и массу системы, установить простую автоматику.

Формула изобретения

0

,5 , .«

30

1,Способ газообеспечения объекта с неравномерным потреблением хладагента, включающий подачу хладагента под избыточным давлением в охлаждаемый объект с последующей откачкой его из объекта, сжатием и очисткой, накопление хладагента в газгольдере и ресивере, подачу его из ресивера в газгольдер и на всасывание компрессора при изменении потребления, отличающийся тем, что, с целью повьштения надежности и снижения энергозатрат, накопление хладагента в газгольдере осуществляют до давления вьш1е давления всасывания, а в ресивере - до

35 давления, равного 0,5-0,6 давления хладагента, подаваемого в объект, подают хладагент из ресивера в газгольдер периодически при превышении указанного давлений в ресивере, подачу хладагента в ресивер производят после очистки при относительном давлении всасывания 1,15-1,2, а подачу из газгольдера на всасывание компрессора осуществляют импульсами при относительном давлении всасывания 1,05-1,1.

2.Устройство для газообеспечения объекта в неравномерным потреблением

rQ хладагента, содержащее компрессор, блок очистки и охлаждаемый объект, соединенные кольцевым трубопроводом, газгольдер с клапаном и ресивер, соединенные между собой через регулятор давления и подключенные к кольцевому трубопроводу, отличающе.е- с л тем, что, с целью повьштения надежности и снижения энергозатрат, оно снабжено дополнительным регуля55

71305491 8

тором давления, установленным на ном, а ресивер подключен к кольцево- кольцевом трубопроводе после блока му трубопроводу между блоком очист- очистки, газгольдер выполнен в виде ки и дополнительным регулятором дав- жесткой емкости с управляемым клапа- ления.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ И РАЗДЕЛЕНИЯ СМЕСИ РЕКТИФИКАЦИЕЙ | 2004 |

|

RU2265778C1 |

| СПОСОБ УПРАВЛЕНИЯ ГАЗОВЫМ ПРИВОДОМ ГАЗОСТАТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2418654C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ КОМПРЕССОРНОЙ СТАНЦИИ (ВАРИАНТЫ), СПОСОБ РЕГУЛИРОВАНИЯ ОСНОВНОГО ПАРАМЕТРА ГАЗА КОМПРЕССОРНОЙ СТАНЦИИ И УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ КОМПРЕССОРНОЙ СТАНЦИИ (ВАРИАНТЫ) | 1993 |

|

RU2084704C1 |

| Устройство для газоструйного распыления металлических расплавов | 1987 |

|

SU1421458A1 |

| Холодильная установка | 1985 |

|

SU1317254A1 |

| ТУРБОГЕНЕРАТОР С ВОДОРОДНЫМ ОХЛАЖДЕНИЕМ | 1997 |

|

RU2122271C1 |

| Система газообеспечения, отсоса газа и регенерации холода криогенной аэродинамической трубы | 1979 |

|

SU845567A1 |

| Двухступенчатая холодильная машина | 1980 |

|

SU1035355A1 |

| Криогенная система ожижения водорода, получаемого преимущественно на АЭС | 2021 |

|

RU2780120C1 |

| МОЛОЧНАЯ ХОЛОДИЛЬНАЯ УСТАНОВКА | 2005 |

|

RU2337535C2 |

Изобретение относится к химической промышленности и может быть использовано в криогенной технике.в системах сжижения гелия. Изобретение позволяет повысить надежность и снизить энергозатраты путем накопления хладагента в газгольдере 12 до давления всасывания, а в ресивере 10 - до давления, равного 0,5-0,6 давления хладагента, подаваемого в объект 5, подачи хладагента из ресивера 10 в газгольдер 12 периодически при повышении давления в ресивере 10 выше, чем 0,5-0,6 давления, подаваемого в объект, подачи хладагента в ресивер после блока 3 очистки при относительном давлении всасывания 1,15-1,2 и подачи из гальгольдера 12 на всасывание компрессора 1 импульсами при относительном давлении всасывания 1,05-1,1. Для этого устройство снабжают дополнительным регулятором 4 давления на кольцевом трубопроводе 6 после блока 3 очистки, газголь- дер 12 выполняют в виде жесткой емкости с управляемым клапаном 13, а ресивер 10 подключают к кольцевому трубопроводу 6 между блоком 3 очистки и дополнительным регулятором 4 давления. 2 с.п. ф-лы, 1 ил. 16 (Л 00 ел

| Авторское свидетельство СССР № 1153167, кл | |||

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

Авторы

Даты

1987-04-23—Публикация

1985-12-11—Подача