Изобретение относится к области холодильной техники и может быть использовано в пищевой промышленности, в агропромышленном комплексе и фермерских хозяйствах, обслуживающих стадо, с суточным надоем 1000-5000 л молока.

Известны молочные холодильные установки, предназначенные для сбора, охлаждения и хранения молока при оптимальной температуре 4°С [1-8].

Их основой является ванна-резервуар квадратной [1, 2, 6, 8], или круглой (цилиндрической, овальной) формы [3, 4, 5, 7], выполненная из пищевой нержавеющей стали, с погружным трубчатым [2], припаянным наружным трубчатым [1, 6,] или приваренным щелевым [4, 5, 8], а также приваренным трубчато-щелевым [3] испарителем хладона, поступающего от компрессорно-конденсаторного агрегата. Для снижения энергозатрат при хранении резервуары снаружи окружены слоем теплоизоляции. В верхней части резервуаров [1-8] смонтирован мотор-редуктор с мешалкой.

Перечисленные установки осуществляют непосредственное охлаждение молока за счет циркуляции хладона через испаритель [1, 2, 4, 5, 8] либо содержат промежуточный хладононоситель (ледяную воду) [3] с накоплением холода в незагруженном режиме, а также осуществляют комбинированное охлаждение [7].

Они выполняются открытыми со съемными крышками [2, 3, 6, 8] либо закрытыми (герметичными) со встроенным промывочным электронасосом [1, 7,]. Механизированная или ручная промывка резервуаров после охлаждения и слива молока осуществляется горячей и холодной водой.

Недостатком припаянных трубчатых испарителей хладона является ограниченная холодопроизводительность, обусловленная малой площадью теплового контакта между кипящим хладоагентом и молоком по зонам пайки медных труб к днищу, а также ослабление прочности испарителей в местах некачественной пропайки соединительных калачей со всасывающим коллектором. Основным недостатком мощных хладопроизводительных щелевых испарителей, контактирующих с молоком практически по всему днищу резервуара, является малая надежность и стойкость к перегрузкам по давлению хладона при промывке горячей водой. Из-за ограниченной прочности сварных и паянных соединений (швов, точечных сварок, паек труб) с ростом давления хладона при промывке горячей водой может происходить разрыв испарителей в местах пайки или сварки и разгерметизация холодильной системы.

Наиболее близким по технической сущности к предлагаемому изобретению является молочная холодильная установка [1] с медным трубчатым испарителем, припаянным «калачами» ко всасывающему коллектору.

Она представляет собой квадратный резервуар с наружным теплоизоляционным покрытием, содержащий мотор-редуктор с мешалкой, траверсой и герметичной мешалкой. V-образное днище резервуара с углом α=170° состоит из двух половинок размером 900×2000 мм. С наружной стороны днища оловом припаяны медные полусплющенные трубы, образующие испаритель хладона. Трубчатый испаритель с помощью «калачей» от 6 до 12 штук соединен последовательно со всасывающим коллектором, а по линии нагнетания жидкого хладона - с инжектором. Нагнетательная и всасывающая магистрали компрессорно-конденсаторного агрегата связаны соответственно с инжектором и всасывающим коллектором испарителя. При работе охладителя давление в испарителе не превышает 6 ат. Ослабление прочности в местах некачественной пропайки «калачей» трубчатого испарителя со всасывающим коллектором при промывке горячей водой, когда давление жидких остатков хладона в трубах испарителя возрастает в 2...4 раза, может приводить к разрушению паянных швов и разгерметизации холодильной системы.

Еще более актуально стоит проблема обеспечения прочности в мощных испарителях щелевого типа в связи с большой удельной площадью, приходящейся на единицу контактной сварки. При этом особая опасность разрушения щелевого испарителя в аналогах [8] возникает после охлаждения и слива молока в процессе промывки резервуара горячей водой. Остатки жидкого хладона в щелях от горячей воды вскипают, давление в испарителе повышается в 2...3 раза до Р=1,2...3,0 МПа при температуре до +65°С, что может разрывать точечные сварки.

Расчеты показывают, что 2300 сварных точек ⊘ 6 мм щелевого испарителя шагового типа (шаг 40 мм), размещенные на днище резервуара [8] размером 1950×900 - 2 шт. при повышении давления до 30 МПа испытывают на разрыв напряжения σ=17 кг/мм2, что близко к пределу прочности.

Для исключения подобных ситуаций в инструкции по эксплуатации резервуаров со щелевыми испарителями вводятся ограничения по температуре промывки [8]. Кроме того, в состав автоматических агрегатов вводят соленоидные вентили, отсекающие жидкий хладон при завершении охлаждения, с датчиками давления всасывания, обесточивающими компрессор при Р=0,1 МПа после полного испарения жидкого хладона из щелей в конце цикла охлаждения (перед промывкой). Однако низкая квалификация обслуживающего персонала, а также ручное отключение промышленной сети 3ф × 380 В в процессе завершения холодильного цикла приводит к сохранению остатков жидкого хладона в щелевом испарителе и к выходу холодильной установки из строя из-за резкого роста давления при промывке горячей водой, сопровождающейся разрушением сварочных соединений.

Изобретение направлено на повышение надежности работы во всех режимах и исключение разрушения преимущественно щелевого испарителя при промывке горячей водой.

Указанный технический результат достигается тем, что в молочную холодильную установку, содержащую квадратный резервуар с наружным теплоизоляционным покрытием, щелевой испаритель в виде двух половин V- образного днища с инжектором и всасывающим коллектором каждая, связанные соответственно с нагнетательной и всасывающей магистралями компрессорно-конденсаторного агрегата, согласно изобретению введен ресивер, размещенный в нижней части резервуара, соединенный со всасывающей магистралью компрессорно-конденсаторного агрегата и с каждым всасывающим коллектором в нижних точках.

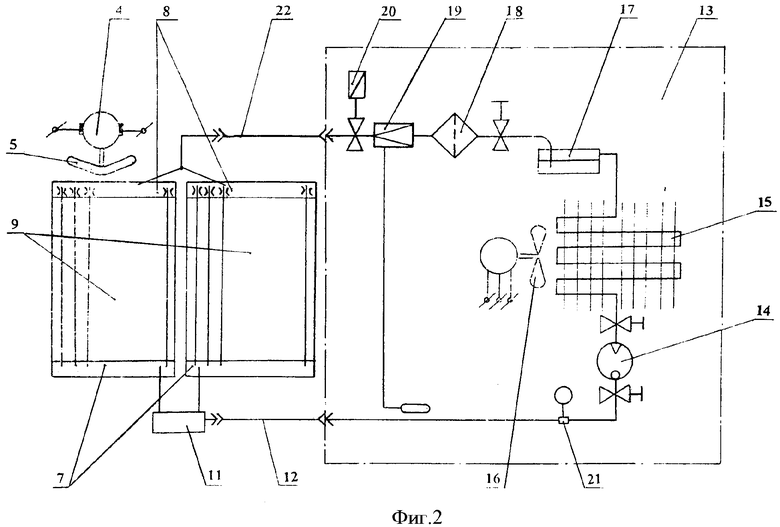

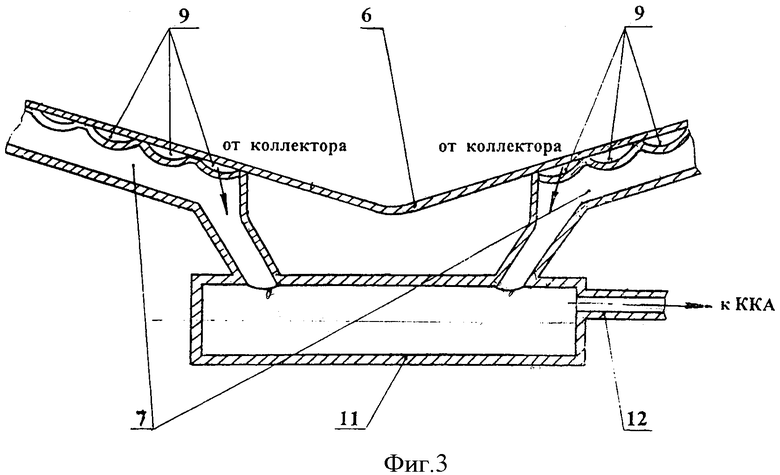

Изобретение поясняется чертежами, на фиг.1 представлен общий вид резервуара молочной холодильной установки, на фиг.2 - принципиальная схема молочной холодильной установки, на фиг.3 - общий вид ресивера нижней части резервуара.

Молочная холодильная установка (фиг.1-3) содержит квадратный резервуар 1 из нержавеющей стали с наружным теплоизоляционным покрытием 2, верхнюю траверсу 3 с закрепленным на ней моторредуктором 4 и мешалкой 5.

V-образное днище 6 резервуара 1 со всасывающим коллектором 7 и нагнетательным инжектором 8 образует две половины щелевого испарителя 9 хладона и имеет общий уклон (на фиг.1 - вправо) от нагнетательного инжектора 8 ко всасывающему коллектору 7 за счет разной высоты опор 10.

Щелевой испаритель 9 днища 6 может быть выполнен, например, методом точечной или шовной сварки, образуя за счет равномерных сварочных соединений двух листов между собой одинаковые щели по всей плоскости днища 6 и обеспечивая равномерное кипение хладона в процессе охлаждения молока.

В нижней части резервуара 1 размещен ресивер 11, соединенный с каждым всасывающим коллектором 7 в их нижних частях и со всасывающей магистралью 12 компрессорно-конденсаторного агрегата (ККА) 13.

В состав компрессорно-конденсаторного агрегата 13 входят последовательно соединенные компрессор 14, конденсатор 15 с вентилятором 16, ресивер 17, фильтр-осушитель 18, терморегулирующий вентиль 19, соленоидный вентиль 20. Ко всасывающей магистрали 12 подключен датчик давления 21. Нагнетательная магистраль22 компрессорно-конденсаторного агрегата 13 связана с нагнетательным инжектором 8 щелевого испарителя 9.

В состав молочной холодильной установки входит также датчик температуры резервуара 1 и шкаф электроуправления (на фиг.1-3 не показаны), которые отключают установку при достижении температуры 4°С и вновь включают ее через 3-4 часа при повышении температуры до 5°С в процессе хранения.

Работает установка следующим образом.

После заполнения резервуара 1 теплым молоком при включении жидкий хладон из ресивера 17 ККА 13 через фильтр-осушитель 18 и ТРВ 19, соленоидный вентиль 20, нагнетательную магистраль22 попадает в нагнетательный инжектор 8 и щелевой испаритель 9 резервуара 1, где вскипает, охлаждая молоко, и всасывается в коллектор 7. Пары хладона далее проходят через ресивер 11 резервуара 1 и всасывающую магистраль 12, поступая на вход ККА13. В компрессоре 14 пары хладона сжимаются до давления конденсации и нагнетаются в конденсатор 15, где они охлаждаются и конденсируются в жидкую фазу, отдавая тепло окружающему воздуху за счет протяжки вентилятора 16. Далее жидкий хладон собирается в ресивере 17.

Мотор-редуктор 4 с мешалкой 5 обеспечивает достаточный теплосъем и исключает образование льда на днище 6 резервуара 1.

Равномерность и симметрия точечной или шовной сварки щелевого испарителя 9 обеспечивает равномерное деление потоков кипящего хладона от инжектора 8 до всасывающего коллектора 7 и создает равномерный теплосъем со всего днища. Терморегулирующий вентиль 19 по мере охлаждения молока автоматически уменьшает поток жидкого фреона, регулируя нагрузку.

После достижения температуры молока +4°С датчик температуры через шкаф управления обесточивает соленоидный вентиль 20, тем самым перекрывает поток жидкого хладона при работающем компрессоре 14. Давление на всасывании компрессора 14 через 0,5...1 мин уменьшается с 0,4...0,6 МПа до 0,13 МПа по мере испарения остатков жидкого хладона из щелевого испарителя 9. При достижении давления ненасыщенных паров хладона 0,13 МПа (уставка датчика давления 21) отключается компрессор, после чего осуществляется слив молока и промывка резервуара 1 горячей водой, что лишь незначительно повышает давление в щелевом испарителе 9.

При нарушении автоматического цикла охлаждения с температурой молока 6°С...8°С, в случае одновременного обесточивания компрессора 14, вентилятора 16 и соленоидного вентиля 20 в щелевом испарителе 9 и нагнетательном инжекторе 8 сохраняются остатки (0,2...0,4 л) жидкого (кипящего) хладона в зависимости от объема и конструкции щелевого испарителя. После выключения ККА13 давление выравнивается и жидкий хладон, благодаря уклону, собирается в нижней части ресивера 11, постепенно за 1...2 минуты перетекая из нагнетательного инжектора 8 через нижние щели испарителя 9 и всасывающего коллектора 7 в ресивер 11. Объем ресивера 11 порядка 1,5 л (диаметр 75 мм, длина 400 мм) является достаточным для сбора остатков жидкого хладона без его переполнения. В щелевом испарителе остаются ненасыщенные пары хладона, которые после слива молока при промывке резервуара 1 горячей водой лишь незначительно повышают давление, так как нижний ресивер 11 с жидким хладоном остается холодным и не контактирует с горячей водой, его температура не превышает +30°С, а давление - 1,0 МПа.

После промывки и заполнения резервуара 1 следующим объемом молока ККА13 вновь включают в работу. Остатки жидкого хладона 0,2...0,4 л в нижнем ресивере 11 полностью выкипают за 1...2 минуты и всасываются в виде пара в компрессор 14.

Таким образом, использование нижнего ресивера 11 ограничивает давление в щелевом испарителе 9 значением 1,1 МПа во всех режимах, включая промывку резервуара 1 горячей водой после нештатного отключения

Испытания опытных образцов резервуаров на предприятии ООО «НПП «Автомаш» (г.Ковров) после нештатного отключения агрегатов при заполнении 100 л горячей воды (+70°С) без нижнего ресивера 11 показывают рост давления щелевого испарителя до 2,0...2,5 МПа. Таким образом, применение ресивера 11, размещенного в нижней части резервуара, ограничивает рост давления величиной 1,0 МПа.

Ресивер, размещенный в нижней части резервуара, согласно настоящему описанию с ноября 2005 года введен в состав серийно выпускаемых на предприятии ООО «НПП «Автомаш» молочных холодильных установок НМХУ-Щ, ЗМХУ-Щ (наружных молочных холодильных установок щелевого типа с ручной промывкой; закрытых молочных холодильных установок щелевого типа с механизированной промывкой) емкостью 1000...5000 литров, что позволило повысить их надежность и исключить ограничение температуры промывки.

Литература

1. Молочная холодильная установка. Патент RU №2265322, A01J 9/04, F25D 1/01, F25D 17/06

2. Установка охлаждения молока. Патент RU №2238642, A01J 9/04, 2004 г.

3. Резервуар-охладитель молока. Патент RU №2007909, A01J 9/04, 28.02.1994 г.

4. Танк-охладитель молока. Патент FR 2133145 A, 11.02.1998 г.

5. Резервуар-охладитель молока. Патент SU 1496723 A1, 30.07.1989 г.

6. Установка охлаждения молока УОМ 2000T-TAG4561T. Техническое описание и руководство по эксплуатации, г.Ковров, ООО «НПП «Энергия», 2002 г.

7. Танк-охладитель KRJOS и ванны-охладители UES и CVS. WESTFALIA SURGE. Рекламные материалы. ООО «Вестералия-Сердж». 105005, Москва, Плешковский пер.6, стр.2. E-mail:info@ru.westfalia.com.

8. Резервуар-охладитель молока МКА-2000Л-2Б. Технические условия ТУ 4741-083-00238523-97, г.Курган, ОАО "Кургансельмаш".

| название | год | авторы | номер документа |

|---|---|---|---|

| МОЛОЧНАЯ ХОЛОДИЛЬНАЯ УСТАНОВКА | 2005 |

|

RU2337534C2 |

| МОЛОЧНАЯ ХОЛОДИЛЬНАЯ УСТАНОВКА | 2010 |

|

RU2438300C1 |

| ЗАКРЫТАЯ МОЛОЧНАЯ ХОЛОДИЛЬНАЯ УСТАНОВКА | 2010 |

|

RU2442321C1 |

| МОЛОЧНАЯ ПАСТЕРИЗАЦИОННО-ХОЛОДИЛЬНАЯ УСТАНОВКА | 2009 |

|

RU2388217C1 |

| МОЛОЧНАЯ АВТОЦИСТЕРНА | 2010 |

|

RU2443106C1 |

| МОЛОЧНАЯ ХОЛОДИЛЬНАЯ УСТАНОВКА | 2004 |

|

RU2265322C1 |

| МОЛОЧНАЯ ПАСТЕРИЗАЦИОННО-ХОЛОДИЛЬНАЯ УСТАНОВКА | 2009 |

|

RU2396746C1 |

| МОЛОЧНАЯ ПАСТЕРИЗАЦИОННО-ХОЛОДИЛЬНАЯ УСТАНОВКА | 2009 |

|

RU2420062C1 |

| МОЛОЧНАЯ ПАСТЕРИЗАЦИОННО-ХОЛОДИЛЬНАЯ УСТАНОВКА | 2010 |

|

RU2436293C1 |

| УСТАНОВКА ОХЛАЖДЕНИЯ МОЛОКА | 2003 |

|

RU2238642C1 |

Молочная холодильная установка содержит квадратный резервуар с наружным теплоизоляционным покрытием, щелевой испаритель в виде двух половин V-образного днища с инжектором и всасывающим коллектором каждая, которые связаны соответственно с нагнетательной и всасывающей магистралями компрессорно-конденсаторного агрегата, ресивер, который размещен в нижней части резервуара и соединен со всасывающей магистралью компрессорно-конденсаторного агрегата и с каждым всасывающим коллектором в их нижних точках. Использование данного изобретения позволяет исключить многократный рост давления и разрушение щелевого испарителя при промывке горячей водой. 3 ил.

Молочная холодильная установка, содержащая квадратный резервуар с наружным теплоизоляционным покрытием, щелевой испаритель в виде двух половин V-образного днища с инжектором и всасывающим коллектором каждая, связанные соответственно с нагнетательной и всасывающей магистралями компрессорно-конденсаторного агрегата, отличающаяся тем, что в нее введен ресивер, размещенный в нижней части резервуара, соединенный со всасывающей магистралью компрессорно-конденсаторного агрегата и с каждым всасывающим коллектором в их нижних точках.

| МОЛОЧНАЯ ХОЛОДИЛЬНАЯ УСТАНОВКА | 2004 |

|

RU2265322C1 |

| Устройство для охлаждения молока | 1979 |

|

SU803912A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ НЕОБХОДИМОСТИ РЕВАКЦИНАЦИИ ПРОТИВ КОРИ У МЕДИЦИНСКИХ РАБОТНИКОВ | 2020 |

|

RU2752144C1 |

| Среда для инкубации митохондрий | 1984 |

|

SU1259134A1 |

| US 4351271 A, 28.09.1982 | |||

| Резервуар-охладитель молока | 1980 |

|

SU952171A1 |

| Захват | 1985 |

|

SU1271744A1 |

Авторы

Даты

2008-11-10—Публикация

2005-12-12—Подача