Изобретение относится к области очистки природных и сточных вод, в частности к смешению жидких реагентов с водой и осадками, может быть использовано в хозяйственно-питьевом, промышленном и сельскохозяйственном водоснабжении и водоотведении, в теплоэнергетике, химической технологии, нефтехимической промышленности, при обогащении полезных ископаемых.

Известно устройство для смешения, содержащее трубопровод, трубчатый перфорированный распределитель потока газов, турбулизатор, установленный перед распределителем потока газа и выполненный в виде жестко соединенных между собой конусов, размещенных по концентрическим окружностям и обращенных вершинами навстречу потоку воздуха.

Недостатками известного устройства являются длительность смешения, обусловленная размещением отверстий распределителя по поперечному сечению потока воздуха без учета закономерности изменения расхода воздуха в радиальном направлении; сложность конструкции устройства, обусловленная наличием сопряженных кольцевых и прямых распределительных элементов со сварными соединениями внутри трубопровода и турбулизатора фигурного профиля с коническими рассекателями; высокие энергетические затраты вследствие повышения потерь напора за счет перекрытия части поперечного сечения трубопровода турбулизатором.

Известно устройство для смешения жидких реагентов, наиболее близкое по назначению и технической сущности к предлагаемому, предназначенное для обработки воды коагулянтами и флокулянтами, содержащее трубопровод с трубчатыми перфорированными распределительными элементами, размещенными перпендикулярно трубопроводу с одинаковым угловым смещением по окружности и имеющими равное число отверстий, и турбулизатор в виде решетки, установленный перед распределительными элементами.

Недостатками известного устройства являются:

длительность полного смешения, составляющая 5-10 с и обусловленная распределением реагентов только по части поперечного сечения трубопровода, составляющей 32-34% от общего сечения, и размещением отверстий одинакового размера на радиальном направлении поперечного сечения;

ненадежность работы, обусловленная возможностью засорения перфораций распределительных элементов и накапливания загрязнений в тупиковых концах элементов, периодическая чистка которых возможна только при отключении водорода и демонтаже устройства;

сложность конструкции, обусловленная размещением в трубопроводе устройства подачи реагентов распределительной камеры, радиальных трубчатых распределительных элементов, закрепленных одним концом в распределительной камере, турбулизатора, крепежных устройств для точной фиксации всех конструктивных элементов соосно в трубе, а также наличием фланцевых соединений на трубопроводе и подъемного механизма для монтажа и демонтажа устройства при засорениях распределительных элементов;

повышенные энергетические затраты, обусловленные возрастанием потерь напора при движении воды по трубопроводу за счет перекрытия до 36-40% поперечного сечения потока турбулизатором и распределительной коробкой, а также крупнодисперсными загрязнениями, задерживаемыми на них.

Целью изобретения является интенсификация процесса смешения и повышение надежности работы.

Цель достигается тем, что в устройстве для смешения жидких реагентов, содержащем трубопровод с трубчатыми перфорированными распределительными элементами, размещенными перпендикулярно трубопроводу с одинаковым угловым смещением по окружности и имеющими равное число отверстий, концы распределительных элементов расположены снаружи трубопровода, верхние концы снабжены соединяющим их распределительным коллектором, а нижние - запорной арматурой, при этом число отверстий на каждом элементе кратно двум, шаг отверстий постоянный, площадь отверстий возрастает в направлении от середины распределительного элемента и отношение наибольшей площади отверстий к наименьшей определено зависимостью = 0,3 + 0,6·n0 , где 0,3 и 0,6 - постоянные значения;

= 0,3 + 0,6·n0 , где 0,3 и 0,6 - постоянные значения;

n0 - число отверстий на распределительном элементе.

При этом распределительные элементы расположены под углом 10-90о к горизонтали и величина углового смещения составляет 18-90о.

Кроме того, отношение длины перфорированного участка распределительного элемента к диаметру трубопровода равно 0,75-0,92.

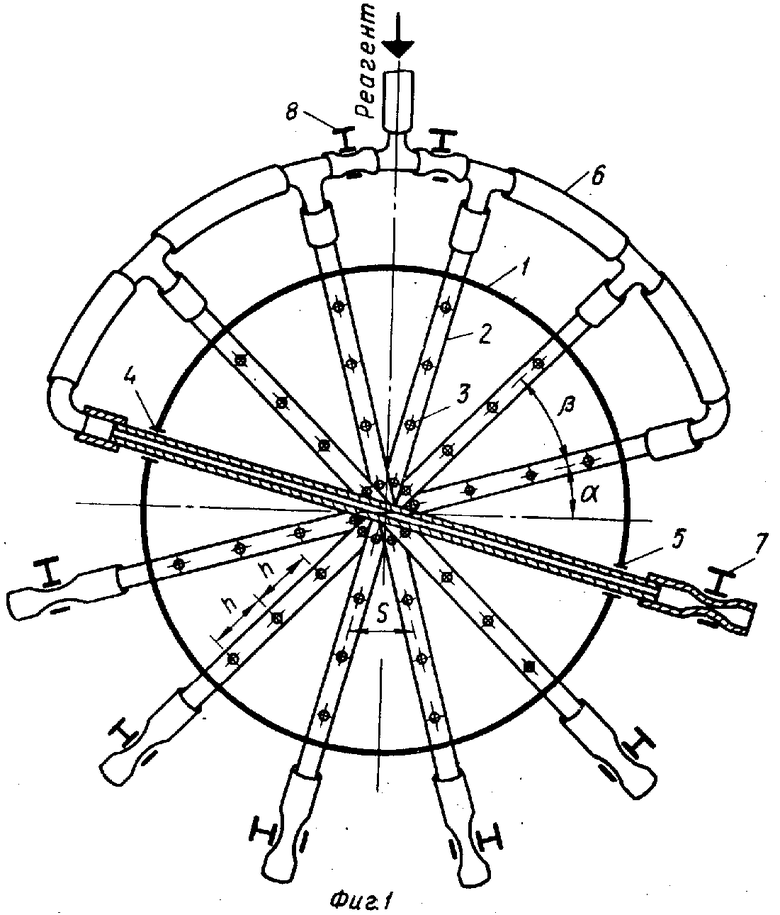

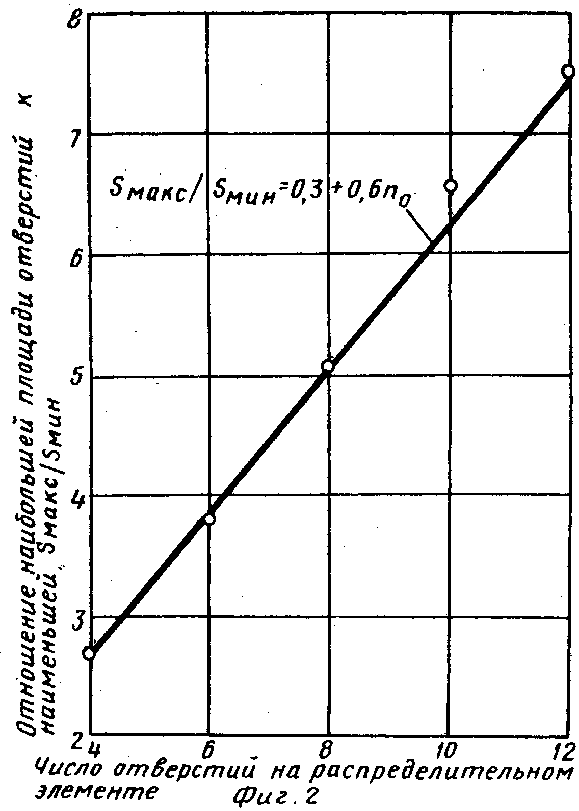

На фиг. 1 схематически представлено устройство в поперечном сечении трубопровода; на фиг. 2 приведен график зависимости отношения наибольшей площади отверстий к наименьшей от числа отверстий на каждом распределительном элементе.

Устройство для смешения жидких реагентов содержит трубопровод 1, распределительные элементы 2 с отверстиями 3 по одной образующей, установленные в диаметрально противоположных верхних отверстиях 4 и нижних отверстиях 5 трубопровода 1 под углом α 10-90о к горизонтали с одинаковым угловым смещением по окружности трубопровода 1 на угол β 18-90о. Распределительные элементы образуют в трубопроводе 1 симметричную решетку из перекрещивающихся, но не пересекающихся распределительных элементов 2. Распределительный коллектор 6 объединяет над трубопроводом 1 верхние концы распределительных элементов 2. На распределительном коллекторе 6 установлена запорная арматура 7. На нижних концах распределительных элементов 2 под трубопроводом 1 установлена запорная арматура 8.

Устройство для смешения жидких реагентов работает следующим образом.

Раствор реагента под напором, превышающим давление жидкости в трубопроводе 1, подают в середину распределительного коллектора 6, размещенного над трубопроводом 1, и направляют в распределительные элементы 2 с отверстиями 3, установленные в диаметрально противоположных отверстиях 4 и 5 трубопровода 1 под углом 10-90о к горизонтали с одинаковым смещением по окружности трубопровода на угол 18-90о. Раствор реагента подают в поток жидкости через отверстия 3, размещенные по одной образующей, на участке распределительных элементов 2 длиной 0,75-0,92 диаметра трубопровода 1 и обращенные по направлению движения потока жидкости. Раствор реагента распределяют по сечению потока жидкости растекающимися струями при начальной скорости истечения реагента из отверстий 3, превышающей скорость движения жидкости. Слияние струй реагента обеспечивает наиболее полное и наименее длительное смешение за счет равномерного размещения отверстий 3 по поперечному сечению потока жидкости и за счет изменения расхода реагента пропорционально расходу жидкости в сечениях трубопровода, обслуживаемых каждым отверстием 3. Для увеличения скорости выхода реагента из отверстий 3, что способствует формированию устойчивых струй реагента, раствор реагента предварительно разбавляют жидкостью, подаваемой насосом из трубопровода 1 (или смешивают в эжекторе с жидкостью, имеющей более высокое давление, например, от насосной станции подъема или от насосов повторного использования производственных сточных вод).

В процессе работы устройства отдельные частицы, взвешенные в растворе реагента, перемещаются вдоль распределительных элементов 2 и накапливаются в нижних тупиковых участках между нижним отверстием 3 и запорной арматурой 8. Периодически по мере накапливания загрязнений и засорений отдельных отверстий 3 перекрывают подачу реагента запорной арматурой 7 на распределительном коллекторе 6 и на 2-3 с открывают запорную арматуру 8 последовательно на каждом распределительном элементе 2. При этом эффективно удаляют все накопившиеся в распределительных элементах 2 загрязнения путем их обратной промывки жидкостью, поступающей под действием избыточного давления из трубопровода 1 через отверстия 3 в распределительные элементы 2 и через запорную арматуру 8 на сброс. Установка запорной арматуры 7 перед каждым распределительным элементом 2 или перед их группой позволяет осуществить последовательную продувку одного или группы распределительных элементов без прекращения подачи реагента по остальным распределительным элементам.

Выполнение распределительных элементов скрещивающимися с верхними концами, соединенными коллектором, и нижними, снабженными запорной арматурой, обеспечивает сокращение длительности процесса по сравнению с устройством с центральной подачей реагента за счет торцовой подачи реагента в распределительные элементы сверху вниз. Это приводит к выравниванию скоростного напора по длине элемента за счет взаимной компенсации эффекта восстановления скоростного напора и противодавления со стороны жидкости. В результате обеспечиваются необходимая степень равномерности распределения реагента по всей длине распределительного элемента и достаточная степень равномерности распределения реагента по всем распределительным элементам.

Одинаковое и кратное двум число отверстий на распределительных элементах обеспечивает наименьшую длительность полного смешения. При различном кратном двум числе отверстий на распределительных элементах усложняется конструкция за счет увеличения числа распределительных элементов. При числе перфораций, не кратном двум, длительность смешения возрастает в 1,5-2 раза за счет перекрытия центрально расположенных отверстий распределительными элементами.

Зависимость отношения наибольшей площади отверстий к наименьшей в направлении от середины распределительного элемента от числа отверстий на распределительном элементе = 0,3 + 0,6no позволяет обеспечить изменение расхода реагента по длине распределительного элемента пропорционально расходу жидкости в радиальном направлении поперечного сечения трубопровода.

= 0,3 + 0,6no позволяет обеспечить изменение расхода реагента по длине распределительного элемента пропорционально расходу жидкости в радиальном направлении поперечного сечения трубопровода.

Указанная зависимость графически представлена на фиг. 2.

Пропорциональность расходов реагента и жидкости по поперечному сечению трубопровода обеспечивает одинаковую концентрацию реагента в жидкости, а следовательно, наиболее полное смешение за наиболее короткое время, уже при слиянии струй реагента, направляемых в жидкость из соседних отверстий.

Данные об отношении наибольшей площади отверстий к наименьшей, обеспечивающем изменение расхода реагента в отверстиях пропорционально расходу жидкости в сечениях, обслуживаемых каждым отверстием, представлены в табл. 1.

Представленные в табл. 1 примеры охватывают весь диапазон диаметров трубопровода D = 200-1400 мм, используемых для смешения, и весь диапазон числа отверстий на распределительных элементах n = 4-12, обеспечивающих оптимальный шаг отверстий h = 50 - 120 мм. Как видно из табл. 1, отношения наибольшей площади отверстий к наименьшей Sмакс/Sминизменяются в зависимости от n в пределах от 2,7 при n = 4 до 7,5 при n = 12.

Отклонения значений Sмакс/Sмин от приведенного диапазона в большую и меньшую сторону приводят к нарушению пропорциональности расхода реагента, выходящего из отверстий, и расхода жидкости в сечении, обслуживаемом каждым отверстием, и к увеличению длительности смешения выше 0,5 с за счет разной концентрации реагента в жидкости при слиянии струй реагента.

Обоснование указанной зависимости дано на примерах для диаметров трубопровода D = 200 мм (Sмакс/Sмин = 2,6; 2,7; 2,9), D = 800 мм (Sмакс/Sмин = 4,8; 5,1; 5,3) и D = = 1400 мм (Sмакс/Sмин = 7,3; 7,5; 7,8) по влиянию Sмакс/Sмин на длительность полного смешения τ.

П р и м е р 1. Раствор сернокислого алюминия смешивают с природной водой в распределителе реагентов, установленном в трубопроводе диаметром 200 мм. Трубопровод выполнен из бывших в употреблении стальных электросварных труб (ГОСТ 10704-63). Распределитель выполнен из Np = 3 перекрещивающихся распределительных элементов диаметром dp = 10 мм из газовых труб (ГОСТ 3262-62). Число отверстий на одном распределительном элементе nо = 4, всего в устройстве отверстий No = 12. Шаг отверстий по длине распределительного элемента ho = 50 мм, средний по окружности θcp= = 50 мм, наибольший по окружности θмакс= = 75 мм. Наименьший диаметр отверстия dмин = 2 мм, наибольший диаметр отверстия dмакс = 3,2 мм. Отношение наибольшей площади отверстия к наименьшей Sмакс/Sмин = 2,6. Отверстия распределительных элементов направлены по ходу движения воды.

Расход воды в трубопроводе θв= 0,041 м3/с, скорость движения воды Vв= 1,3 м/с.

Расход раствора сернокислого алюминия θр= 0,00015 м3/с, скорость выхода раствора из отверстий распределительных элементов Vp = 2,1 м/с, концентрация раствора Ср = 2% .

Полное смешение раствора сернокислого алюминия определяли по определению створа с одинаковой концентрацией раствора по всему поперечному сечению трубопровода. Удаленность сечения с концентрацией раствора Dp = 72 мг/л от распределительных элементов составила l = 240 мм, длительность полного смешения τ= 0,3 с.

П р и м е р 2. Смешение проведено в устройстве и при условиях, как в примере 1, при наибольшем диаметре отверстия распределительных элементов dмакс = 3,3 мм и Sмакс/Sмин = 2,7.

Полное смешение раствора сернокислого алюминия с водой произошло при слиянии растекающихся струй реагента, на расстоянии l = 150 мм от распределительных элементов. Длительность полного смешения τ= 0,2 с.

П р и м е р 3. Смешение проведено в устройстве и при условиях, как в примере 1, dмакс = 3,4 мм и Sмакс/Sмин = 2,9. Полное смешение произошло на расстоянии l = 280 мм. Длительность полного смешения τ= 0,35 с.

П р и м е р 4. Смешение проведено в устройстве при условиях, аналогичных условиям примера 1, при следующих конструктивных и технологических параметрах; трубопровод из бывших в употреблении стальных труб D = 800 мм; Np = 6; dp = 20 мм; no = 8; No = 48; ho = 100 мм; θсро= 100 мм; θомакс= 180 мм; dмин = 2 мм; dмакс = 4,4 мм; Sмакс/Sмин = 4,8; θв= 0,6 м3/с; Vв = 1,2 м/с; θр= 0,0011 м3/с; Vp = 2,0 м/с; Ср = 5% .

Полное смешение раствора сернокислого алюминия произошло на расстоянии l = 480 мм. Концентрация раствора в поперечном сечении трубопровода Dp составила 89 мг/л. Длительность полного смешения τ= 0,6 с.

П р и м е р 5. Смешение проведено в устройстве и при условиях, как в примере 4, dмакс = 4,5 мм и Sмакс/Sмин = 5,1.

Полное смешение произошло при слиянии струй раствора реагента, направленных в воду через отверстия распределительных элементов, на расстоянии l = 280 мм. Длительность полного смешения τ= 0,35 с.

П р и м е р 6. Смешение проведено в устройстве и при условиях, как в примере 4, dмакс = 4,6 и Sмакс/Sмин = 5,3.

Полное смешение произошло на расстоянии от распределительных элементов l= 560 мм. Длительность полного смешения τ= 0,7 с.

П р и м е р 7. Смешение проведено в устройстве и при условиях, как в примере 1, при следующих конструктивных и технологических параметрах; трубопровод из бывших в употреблении стальных труб D = 1400 мм; Np = 10; dp = 25 мм; no = 12; No = 120; ho = = 117 мм; θср = 11, мм; θомакс= 200 мм; dмин = = 2 мм; dмакс = 5,4 мм; Sмакс/Sмин = 7,3; θв= = 2,5 м3/с; Vв = 1,6 м/с; θр= 0,00426 м3/с; Vp = 2,4 м/с; Ср = 5% .

Полное смешение раствора сернокислого алюминия произошло на расстоянии l = 720 мм. Концентрация раствора в поперечном сечении трубопровода составила Dp = = 86 мг/л. Длительность полного смешения τ= 0,9 с.

П р и м е р 8. Смешение проведено в устройстве и при условиях, как в примере 7, dмакс = 5,5 мм и Sмакс/Sмин = 7,5.

Полное смешение произошло при слиянии струй раствора, направленных в воду через отверстия распределительных элементов, на расстоянии l = 400 мм. Длительность полного смешения τ= 0,5 с.

П р и м е р 9. Смешение проведено в устройстве и при условиях, как в примере 7, dмакс = 5,6 мм и Sмакс/Sмин = 7,8.

Полное смешение произошло на расстоянии l = 800 мм. Длительность полного смешения τ = 1,0 с.

Как видно из приведенных примеров, каждому диаметру трубопровода соответствует одно значение отношения Sмакс/Sмин, обеспечивающее наименьшую длительность смешения. При отклонении величины Sмакс/Sмин в большую или меньшую сторону возрастает длительность процесса за счет того, что подача через отверстия расхода реагента, неэквивалентного расходу жидкости через сечение потока, обслуживаемое каждым отверстием, приводит к отклонениям в значениях концентрации реагента по поперечному сечению трубопровода при слиянии струй реагента. Дальнейшее замедленное выравнивание концентрации происходит за счет поперечной турбулентной диффузии реагента, что приводит к увеличению длительности полного смешения.

Таким образом, в интервале значений отношения наибольшей площади отверстия распределительных элементов к наименьшей 2,7-7,5 обеспечена наименьшая длительность полного смешения, равная 0,2-0,5 с для всего диапазона применяемых в промышленности диаметров трубопроводов 200-1400 мм.

Данные, свидетельствующие о целесообразности выбранного диапазона угла наклона распределительных элементов к горизонтали, приведены в табл. 2.

Из данных табл. 2 видно, что оптимальный диапазон угла наклона распределительных элементов к горизонтали, определенный по снижению надежности, составляет 10-90о. Указанный диапазон значений угла α обеспечивает незначительную вероятность засорения распределительных элементов от 2 до 15% , что обусловлено возможностью перемещения отдельных взвешенных частиц, диспергированных в растворах, в нижние тупиковые участки распределительных элементов между нижним отверстием и запорной арматурой. При α< 10о резко снижается надежность за счет необходимости частых продувок распределительных элементов, по длине которых происходит накапливание оседающих взвешенных веществ, не перемещающихся к нижним тупиковым участкам. Угол α= 90о обеспечивает наименьшее снижение надежности и является верхней границей оптимальных значений выбранного диапазона и наибольшим возможным углом наклона к горизонтали.

Данные, свидетельствующие о целесообразности выбранного диапазона угла смещения распределительных элементов по окружности трубопровода, приведены в табл. 3.

Обоснование целесообразных значений угла смещения распределительных элементов по окружности трубопровода (β) дано на примерах для всего диапазона диаметров трубопровода, применяемых для смешения.

Как следует из данных табл. 3, границы оптимального значения β меняются в зависимости от диаметра трубопровода и для всего диапазона D составляют 18-90о (графа 2), обеспечивая длительность смешения τ от 0,07 с (строка 2, графа 6) до 0,5 с (строка 10, графа 8) и потери напора ΔН от 3,9 см вод. ст. (строка 10, графа 5, до 9,2 см вод. ст. (строка 2, графа 3). Отклонение от принятых значений β в большую сторону приводит к резкому возрастанию длительности смешения (строка 1, графа 6) до 30 с. Отклонение от принятых значений β в меньшую сторону, не обеспечивая существенного уменьшения τ (графы 7 и 8), приводит к усложнению конструкции и снижению надежности за счет увеличения числа распределительных элементов (графа 1) свыше 10, соответствующего увеличения числа перфораций и уменьшения их размеров, повышающего вероятность засорения распределительных элементов.

Отношение длины перфорированного участка распределительных элементов к диаметру трубопровода 0,75-0,92 обусловлено тем, что число отверстий на распределительном элементе принимают от 4 до 12 в зависимости от диаметра трубопровода из условия обеспечения шага отверстий на распределительном элементе h 50-120 мм. При h < 50 мм снижается надежность за счет увеличения необходимого числа отверстий и соответственного уменьшения их размеров, повышающего вероятность засорения отверстий. При h > 120 мм возрастает длительность смешения выше 0,5 с. Таким образом, принятый интервал отношения длины перфорированного участка распределительных элементов к диаметру трубопровода 0,75-0,92 обеспечивает надежную работу устройства и длительность смешения до 0,5 с.

Предлагаемое устройство для смешения жидких реагентов имеет следующие преимущества по сравнению с известным:

сокращение длительности полного смешения с 5,0-10,0 до 0,1-0,5 с, в 20-50 раз, за счет равномерного размещения отверстий по длине распределительных элементов на участке 0,75-0,92 диаметра трубопровода и одинакового смещения распределительных элементов по окружности трубопровода на угол 18-90о, а также за счет изменения расхода реагента через отверстие пропорционально расходу жидкости через площади поперечного сечения трубопровода, обслуживаемые каждым отверстием, путем обеспечения зависимости Sмакс/Sмин = 0,3 + 0,6no, где Sмакс и Sмин - площадь поперечного сечения наибольшего и наименьшего от середины распределительного элемента отверстия;

повышение надежности и упрощение конструкции за счет исключения распределительной камеры и турбулизатора, выполнения распределительной решетки из радиальных прямых распределительных элементов, не имеющих соединений внутри трубопровода, размещения всех конструктивных элементов по управлению работой устройства с внешней стороны трубопровода, возможности накапливания загрязнений в нижних тупиковых участках распределительных элементов и эффективной очистки отверстий и распределительных элементов периодической кратковременной их продувкой жидкостью из напорного трубопровода без прекращения подачи реагента, а также за счет возможности прочистки распределительных элементов и последовательного их демонтажа без выключения трубопровода из работы;

снижение энергетических затрат за счет исключения распределительной камеры, турбулизирующей решетки, уменьшения диаметра распределительных элементов, обеспечивающих уменьшение потерь напора в трубопроводе при движении жидкости через устройства от 30-50 до 4-10 см вод. ст. , в 5-8 раз.

(56) Авторское свидетельство СССР N 611655, кл. B 01 F 3/02, 1976.

Авторское свидетельство СССР N 904755, кл. B 01 F 5/00, 1980.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидропневматическая система выгрузки гранул из реакторов для реагентного умягчения воды с псевдоожиженным слоем | 2024 |

|

RU2834525C1 |

| МОБИЛЬНАЯ УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ И ЗАКАЧКИ ТЕХНОЛОГИЧЕСКИХ ЖИДКОСТЕЙ | 2014 |

|

RU2559908C1 |

| Способ получения алкилбензинов в каталитическом реакторе с внутренним осевым распределением алкилирующего агента | 2018 |

|

RU2715540C1 |

| ТРУБЧАТЫЙ РЕАКТОР | 2000 |

|

RU2201799C2 |

| СПОСОБ ОБЪЕМНОГО ТУШЕНИЯ ГОРЯЩЕЙ НЕФТИ ВНУТРИ ПЕЧИ ДЛЯ ЕЕ ПОДОГРЕВА ОГНЕТУШАЩИМ ВЕЩЕСТВОМ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2582473C1 |

| УСТРОЙСТВО БЕЗРЕАГЕНТНОЙ ОЧИСТКИ ВОДЫ - МОДУЛЬ ИНТЕНСИВНОЙ АЭРАЦИИ И ДЕГАЗАЦИИ (МИАД) | 2007 |

|

RU2375311C2 |

| МЕМБРАННАЯ УСТАНОВКА | 1992 |

|

RU2029609C1 |

| УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ ДЕНАТУРИРОВАННОГО СПИРТА | 2000 |

|

RU2178335C1 |

| Устройство для внесения жидких средств химизации в слое пены | 1984 |

|

SU1167676A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СОСТОЯНИЯ БИОЛОГИЧЕСКОГО МАТЕРИАЛА | 1996 |

|

RU2104528C1 |

= 0,3+0,6 nо,

= 0,3+0,6 nо,

где 0,3 и 0,6 - постоянные значения;

nо - число отверстий на распределительном элементе.

Авторы

Даты

1994-04-15—Публикация

1983-04-29—Подача