Изобретение относится к области химической технологии нефтеперерабатывающей промышленности, а именно к способам получения высокооктановых компонентов бензина из сжиженных углеводородных газов.

Традиционный процесс промышленного алкилирования основан на использовании в качестве катализаторов процесса серной или фтористоводородной кислот (US 3055958А, 1962; US 4891466, 1988). При этом реакцию проводят в реакторе, где углеводородные реагенты диспергированы в кислотной фазе (RU 2313991, 2006, US 6194625, 1998).

Основными недостатками использования серной или фтористоводородной кислот в качестве катализаторов являются высокий удельный расход ингредиентов, токсичность, коррозионная активность и образование трудно утилизируемых отходов.

Известны способы получения алкилбензинов в процессах, использующих твердый кислотный катализатор, чаще всего в качестве твердого катализатора могут быть использованы цеолиты различного вида (US 5705729А, 1995; US 5824835А, 1998; US 6844479 В2, 2000, US 5986158, 1997) При проведении процесса в наиболее предпочтительных условиях (мольное соотношение алкилируемого компонента к алкилирующему агенту 150-750:1, скорость подачи алкилирующего агента 0,1÷0,3 ч-1, температура процесса 75÷95°С, давление 15÷30 бар) среднее содержание углеводородов C8 в алкилате составило 60% масс, время работы до дезактивации составило 7 часов. Недостатком подобного процесса является необходимость использования сырья содержащего большой избыток изобутана. Экономическая эффективность применения подобной технологии по сравнению с жидкокислотными процессами оказывается низкой из-за высоких затрат на стабилизацию алкилата.

Для повышения эффективности твердокислотных процессов при их организации предпочтительно использование реакционных систем, позволяющих осуществлять постоянную регенерацию части катализатора. В мировой практике распространены способы получения алкилата с использованием нескольких реакторов, работающих в режимах "реакции" и "регенерации" (US 5365009 А, 1994; US 5895831, 1999, US 20020198422 А1, 2001). Как минимум один из реакторов работает в режиме "мягкой" регенерации, когда при тех же параметрах температуры и давления в реактор подается не сырьевая смесь, а продуктовая смесь из реактора работающего в данный момент в режиме алкилирования, смешанная в определенном соотношении с регенерирующим агентом - водородом. После 50 или 100 циклов мягкой регенерации и алкилирования предлагается осуществление высокотемпературной регенерации водородом при температурах 200÷400°С. Недостатком данного способа является необходимость установки значительного количества реакторов при осуществлении процесса, позволяющего избежать увеличения операционных затрат на стабилизацию алкилата по сравнению с жидкокислотными процессами.

Наиболее близким к предлагаемому изобретению является способ получения алкилбензинов в трехфазном реакторе, использующем распределенный ввод алкилирующего агента в аппарат (RU 2637922 С2, 2016). Описываемый способ подразумевает использование аппарата, содержащего несколько реакционных зон с неподвижным твердым катализатором на базе цеолитов, алкилируемый компонент подается в верхнюю часть аппарата и свободно стекает вниз, последовательно проходя каждую из реакционных зон. Перед каждой из зон реакции к алкилируемому компоненту примешивается некоторое количество алкилирующего агента, таким образом достигается искусственное увеличение мольного соотношения реагирующих парафинов к олефинам. Процесс происходит при постоянной температуре и давлении, которые выбираются таким образом, чтобы пары изобутана находились в состоянии насыщения, а испарение жидкого изобутана обеспечивало изотермичность процесса. Для увеличения разбавления олефинов в реакционных секциях производится рециркуляция потока алкилируемого компонента путем конденсации паров, выходящих из аппарата и их подачей на вход в реакционные секции. Недостатком данного способа является необходимость применения распределительных устройств, предназначенных для смешения вводимого алкилирующего агента со стекающим потоком алкилируемого компонента, что приводит к увеличению высоты аппарата и ограничивает в число используемых зон подвода олефина. Ограничение на число зон ввода олефинового сырья по высоте аппарата может привести к снижению времени межрегенерационного пробега катализатора и снижению селективности целевых реакций.

Технической задачей, решаемой авторами являлась разработка способа осуществления процесса алкилирования изопарафинов олефинами на твердых катализаторах, позволяющего более эффективное распределение подачи алкилирующего агента по слою катализатора, работающего в проточном режиме.

Технический результат достигается путем ввода потока, содержащего алкилирующий агент, в реакционное пространство через распределительный канал, имеющий большое количество отверстий специальной геометрии для равномерного подвода алкилирующего агента к алкилируемому агенту по всей длине реакционной зоны, с эффективным смешением олефина и алкилируемого соединения. Смешение реагентов перед катализатором осуществляется с использованием известных конструкций массообменных устройств, в том числе регулярных или насыпных насадок.

Способ требует использование как минимум двух реакторов, работающих попеременно в режимах алкилирования, мягкой регенерации и газовой высокотемпературной регенерации. Более предпочтительно использовать три реактора.

Подробное описание изобретения

Настоящий способ подразумевает взаимодействие алкилируемого компонента и алкилирующего агента в присутствии твердого кислотного катализатора, предпочтительно использование катализатора, промотированного металлами, обладающими гидрирующей функцией (металлы VIII группы: Pt, Pd, Ir, Ru, Rh, Os, Fe, Co, Ni). Реакция осуществляется в жидкой фазе при постоянных температуре, давлении и объемной скорости алкилирующего агента.

В качестве алкилируемых компонентов предпочтительно использование алканов С3-С6, например, изобутан, изопентан. Алкилирующим агентом являются олефиновые углеводороды С2-С5, более предпочтительно использование олефинов С4, еще более предпочтительно использование смеси н-бутенов. Требуемое общее мольное соотношение изопарафин/олефин, подаваемых в реактор может варьироваться в пределах от 5:1 до 100:1, более предпочтительным в предлагаемом способе является значение отношения в диапазоне 5÷20. Расход сырьевой смеси, содержащей олефин, предпочтительно выбирать таким образом, чтобы значение объемной скорости по олефинам находилось в пределах от 0,01 до 5 голеф/гкат⋅ч, более предпочтительными являются значения в диапазоне от 0,05 до 0,5 голеф/гкат⋅ч.

Температура процесса поддерживается постоянной в пределах 10÷150°С, более предпочтительно в пределах 50-70°С. Температуру рециркулята продуктовой смеси, подаваемого в реактор предпочтительно поддерживать постоянной, желательно ниже чем в реакторе для эффективного поддержания температурного экзотермического режима. Допустимо изменение температуры на выходе из реактора составляет 10÷15°С по сравнению с температурой на входе. Давление в реакторе выбирается таким образом, чтобы поддерживать реагенты в жидком фазовом состоянии. Целесообразно проведение процесса при рабочем давлении от 10 до 20 бар.

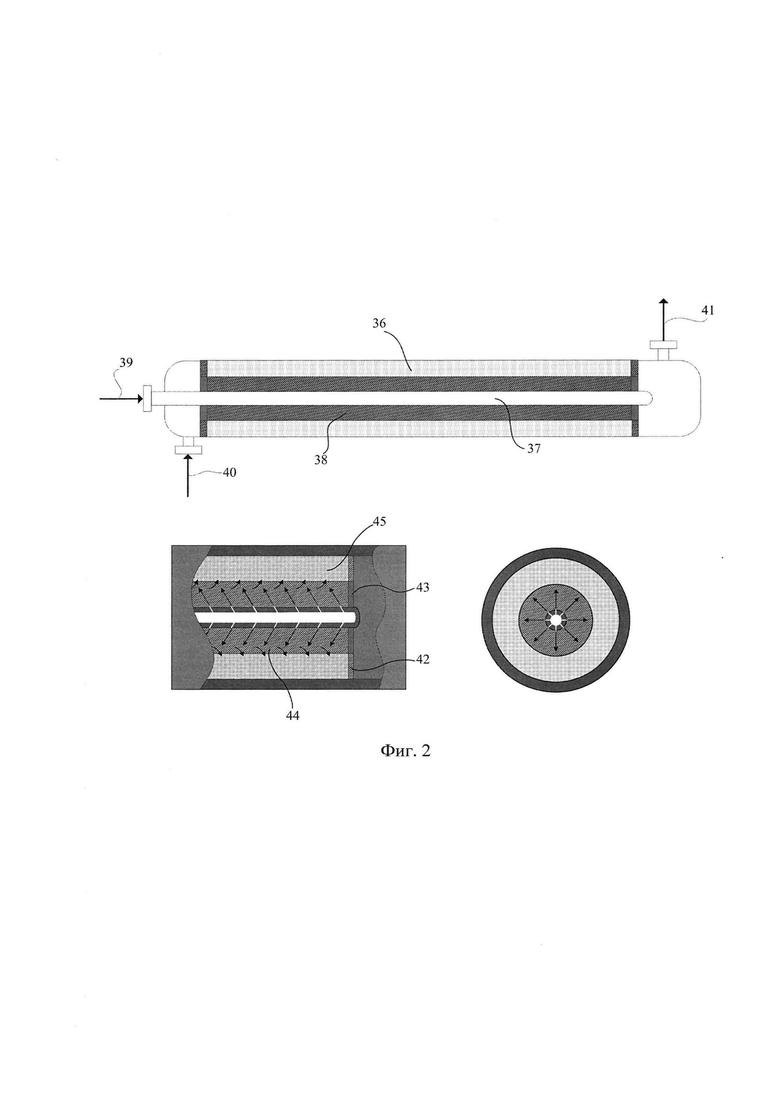

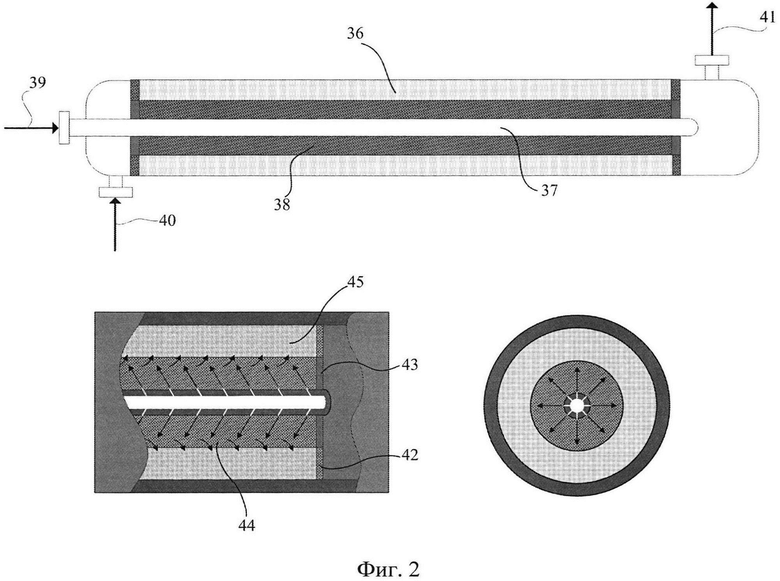

Реактор алкилирования с внутренним осевым распределением алкилирующего агента, включает в себя как минимум одно распределительное устройство выполненное в виде трубы с заваренным концом. Предпочтительно соотношение внутреннего диаметра реактора к диаметру трубы распределительного устройства от 2 до 50.

Распределительное устройство должно содержать как минимум от 500 до 2000. отверстий, которые исполняются таким образом, чтобы значение наименьшего угла между направлением потока, выходящего из отверстия и стенкой трубы распределительного устройства находилось в диапазоне от 10 до 90 градусов, более предпочтительно от 50 до 60 градусов. Направление отверстий целесообразно выбирать таким образом, чтобы потоки алкилирующего агента выходили из трубы распределительного устройства против движения потока алкилируемого компонента.

Отверстия размещаются по всей окружности трубы распределительного устройства с шагом по длине такого размера, чтобы расстояние между круговыми зонами ввода составляло как минимум 0,1% от длины слоя неподвижного катализатора.

В некоторых исполнениях предпочтительно осуществление смешения реагентов с использованием наложения поля центробежных сил путем использования в конструкции аппарата вращающихся контактных устройств, например насадок специальной конструкции. Вращение насадок может осуществляться за счет присоединения насадки к валу электродвигателя через уплотнения.

Предпочтительно, чтобы зона смешения в виде насыпной или регулярной насадки занимала от 10 до 80% площади сечения реактора, более предпочтительно значение занимаемой площади от 20 до 40%.

Диаметр отверстий для ввода алкилирующего агента в трубе распределительного устройства и расход потока, содержащего алкилирующий агент предпочтительно выбирать таким образом, чтобы линейная скорость в жидкости в отверстиях распределительного устройства составляла от 1 до 35 м/с, более предпочтительно значение линейной скорости от 5 до 20 м/с, еще более предпочтительно от 10 до 12 м/с. Линейная скорость циркулирующего потока алкилируемого компонента в реакционной зоне рекомендуется такой, чтобы соотношение линейных скоростей алкилируемого компонента и алкилирующего агента составляло 0,8-2.

Слой неподвижного твердого катализатора (36) может быть зафиксирован в зоне подачи алкилирующего компонента через распределительное устройство с помощью прижимной сетки или других фиксирующих устройств, позволяющих протекание через них реагентов и продуктов реакции. Для обеспечения полной подачи смеси реагентов на периферию реакционной зоны в место расположения слоя твердого катализатора, в зоне смешения реагентов по длине распределительного устройства могут быть установлены перегородки или иные известные средства ограничения движения потока.

Для осуществления непрерывного процесса алкилирования и регенерации части катализатора предпочтительно использование минимум двух реакторов, более предпочтительно использование более трех реакторов. Как минимум один из используемых реакторов работает в режиме алкилирования и как минимум один реактор предпочтительно эксплуатировать в режиме мягкой или высокотемпературной водородной регенерации. Работа реактора в режиме мягкой регенерации заключается в подаче в реакционную зону регенерирующего агента (водорода), растворенного в части алкилируемого компонента или продуктовой смеси процесса алкилирования. Температурный режим и давление процесса мягкой регенерации целесообразно поддерживать близкими к режимным значениям алкилирования. Продолжительность мягкой жидкофазной регенерации составляет от 1 до 5 временных циклов режима алкилирования. После десятикратной смены режимов алкилирования и мягкой регенерации предпочтительно проведение высокотемпературной водородной регенерации при температуре от 150 до 500°С и давлении от 5 до 25 бар.

Описание прилагаемых чертежей

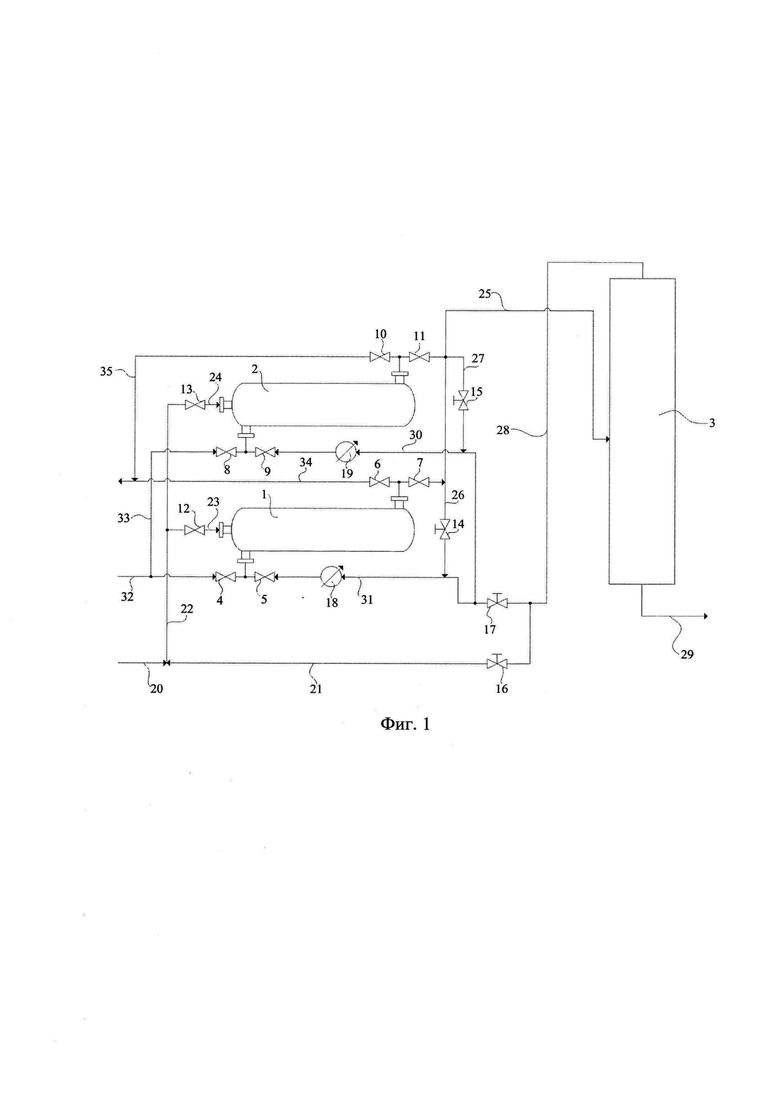

Принципиальная схема процесса представлена на фиг. 1, для обозначения оборудования введены следующие обозначения:

1, 2 - Реакторы;

3 - Блок стабилизации;

4, 5 - Запорная арматура линий ввода регенерирующего агента и рециркулята в реактор 1;

6, 7 - Запорная арматура линий вывода регенерирующего агента и продуктов из реактора 1;

8, 9 - Запорная арматура линий ввода регенерирующего агента и рециркулята в реактор 2;

10, 11 - Запорная арматура линий вывода регенерирующего агента и продуктов из реактора 2;

12, 13 - Запорная арматура линий ввода алкилирующего агента в реакторы 1 и 2;

14, 15 - Средства контроля расхода линии циркуляции продуктов реакторов 1 и 2;

16 - Средство контроля расхода линии рециркуляции изобутана в сырьевой поток алкилирующего агента;

17 - Средство контроля расхода линии рециркуляции изобутана в поток рециркулирующих продуктов;

18, 19 - Теплообменники-охладители рециркулирующей продуктовой смеси;

На фиг. 2 представлена принципиальная схема устройства реактора алкилирования с внутренним осевым распределением алкилирующего агента, для его описания введены следующие обозначения:

36 - Стационарный слой твердого катализатора;

37 - Распределительное устройство;

38 - Зона смешения реагентов (насадка);

39 - Линия ввода алкилирующего агента;

40 - Линия ввода алкилируемого компонента;

41 - Линия отвода продуктов;

42 - Прижимная сетка;

43 - Перегородка;

Разработанный способ, принципиальная схема которого представлена на фиг. 1, применяется следующим образом. Сырьевой поток, содержащий алкилирующий агент, например, смесь бутенов-2 (20), смешивается с рециклом алкилируемого компонента, например, изобутана (21) и подается по линии питания (22) в реактор алкилирования (1), работающий в режиме алкилирования. Для подачи смеси в распределительное устройство реактора используется линия (23), оснащенная запорным клапаном (12), который находится в открытом состоянии при работе реактора в режиме алкилирования. Продукты реакции, а именно алкилат в смеси с алкилируемым компонентом выводятся через линию, оснащенную запорным клапаном (7), после чего часть продуктовой смеси через линию (26), оснащенную регулирующим клапаном (14) подается в линию циркуляции алкилируемого компонента (31), где смешивается с частью рецикла алкилируемого компонента и после охлаждения в теплообменнике (18) до рабочей температуры например охлаждающей водой, подается в реактор (1). На линии (31) установлен запорный клапан (5), который находится в открытом состоянии в режиме алкилирования. Реактор (1) оснащается линиями подвода (32) и вывода (34) регенерирующего агента и десорбированных продуктов регенерации. Для переключения реактора в режим регенерации линии оснащены запорными клапанами (4) и (6), которые находятся в закрытом состоянии в режиме алкилирования.

Продукты реакции содержащие алкилат и алкилируемый компонент через линию (25) подаются в блок стабилизации (3), где происходит стабилизация алкилата С5+ и выделение избыточного алкилируемого компонента, отправляемого на рецикл. В зависимости от типов используемого в способе сырья, продуктами блока стабилизации (3) могут также быть фракции нормальных парафинов, например, н-бутан или пропан. Поток стабильного алкилата выводится с установки в качестве целевого продукта через линию (29) вывода товарного алкилата.

Отделенный от алкилата алкилируемый компонент через линию (28) возвращается в реакторный блок, где часть его через регулирующий клапан (16) идет на смешение с сырьевым потоком, содержащим алкилирующий агент в линию (21), а часть через регулирующий клапан (17) подается в линию циркуляции продуктов (31) реактора (1).

Реактор (2) в это время работает в режиме регенерации. Запорный клапан (13), установленный на линии (24) подачи алкилирующего агента остается закрытым, также в закрытом состоянии находится запорный клапан (11) линии вывода продуктов и клапан (9) линии (30) циркуляции продуктов реакции и алкилируемого компонента. Регулирующий клапан (15) линии отбора продуктов на циркуляциию (27) также остается закрытым при работе реактора в режиме регенерации.

Регенерирующий агент, представляющий собой либо смесь водорода и алкилируемого компонента в случае мягкой регенерации, либо газообразный водород или водород-содержащий-газ в случае водородной регенерации, нагретый до значений режимных температурных параметров известными методами, при режимных параметрах давления и кратности циркуляции подается в линию (32) регенерирующего агента, откуда через открытый запорный клапан (8), установленный на линии подачи регенерирующего агента (33) подается в реактор (2) для гидрирования адсорбированных в ходе проведения алкилирования коксовых отложений на катализаторе. Смесь регенерирующего агента и продуктов десорбции отводится через линию (35), оснащенную запорным клапаном (10), находящимся в открытом состоянии, в

линию вывода регенерирующего агента (34). Далее десорбированные продукты регенерации отделяются от регенерирующего агента известными методами (ректификацией), после чего регенерирующий агент может быть снова использован в процессе регенерации катализатора. Пример 1 (сравнительный)

Внутрь лабораторного реактора из нержавеющей стали поместили 7 см3 твердого кислотного катализатора (цеолит H-Y), перед проведением испытаний катализатор был высушен в токе N2 с объемным расходом 100 мл/мин в течение 2 часов при температуре 350°С. Затем температура в реакторе опустилась до рабочего значения 80°С с определенной скоростью, и при давлении 17 бар насосом подавалась смесь изобутана и олефинов С4 с объемным соотношением парафинюлефин 20:1 с расходом 0,47 мл/мин. Жидкие продукты отбирались из холодного сепаратора и анализировались методом газовой хроматографии. Время работы катализатора до дезактивации определялось, как время пробега, при котором степень конверсии олефинов опускается ниже 95%. Таким образом определенное время стабильной работы катализатора составило 3,7 часов, получаемый алкилат содержал в среднем около 50% масс, углеводородов С8.

Пример 2

В данном случае использовался тот же самый тип катализатора, что и в примере 1, методика его подготовки к проведению испытаний также осталась прежней. Температура и давление процесса были аналогичны примеру 1.

Внутри реактора из нержавеющей стали внешним диаметром 22 мм была размещена часть трубки диаметром 6 мм, заваренной с одной стороны. В трубке было сделано 30 отверстий диаметром 0,3 мм, расположенных по 5 по кругу трубки, всего 6 секций с шагом 2 см. Поверх зоны с отверстиями на трубке был намотан слой мелкой сетки из нержавеющей стали, толщина слоя - 3 мм. Реактор размещался горизонтально, вывод продуктов осуществлялся из верхней части реактора, чтобы гарантировать заполнение системы жидкостью. В распределительную трубку первым насосом подавалась сырьевая смесь из примера 1, объемная скорость подачи сырья составила 0,2 голефина/гкат⋅ч. Продукты из холодного сепаратора подавались вторым насосом на вход реактора с расходом 3 мл/мин. Отбор проб осуществлялся из сепаратора, соединенного с продуктовым сепаратором переливной линией. В рассматриваемых условиях проведения процесса время работы катализатора до дезактивации составило 5,8 часов, суммарное содержание углеводородов С8 в алкилате увеличилось до 63% масс.

Пример 3

В данном случае использовался реактор и катализатор такой же, как в примере 2, однако распределительное устройство представляло собой заваренную с одной стороны трубку из нержавеющей стали диаметром 6 мм, содержащую 48 отверстий диаметром 0,05 мм, размещенных по 4 отверстия в круговой секции, всего 12 секций, расстояние между секциями ввода - 1 см. Конструкция зоны смешения реагентов на насадке осталась такой же, как в примере 2, расходы сырья, содержащего алкилирующий агент и циркулирующего алкилируемого компонента в смеси с алкилатом остались такими же, как в примере 2. При таких параметрах конструкции распределительного устройства, время работы катализатора до дезактивации составило 8,2 часов, суммарное содержание С8 в алкилате осталось на прежнем уровне.

Пример 4

В данном примере распределительное устройство представляло собой заваренную с одной стороны трубку из нержавеющей стали диаметром 6 мм, в которой было сделано 48 отверстий диаметром 0,05 мм, по 4 отверстия в круговой секции ввода, всего 12 секций размещенных с шагом 1 см по длине устройства. Отличием конструкции распределительного устройства данного примера от примера 2 являлось то, что в данном случае отверстия были сделаны под углом 75 градусов к оси распределительного устройства. Таким образом, в данном примере потоки алкилирующего агента, вводимые в систему по всей длине слоя, направлялись навстречу циркулирующему потоку алкилируемого компонента в смеси с алкилатом. Условия проведения испытаний остались такими же, как в примере 2. Получаемый алкилат содержал в среднем 67% масс, углеводородов С8, время работы до дезактивации катализатора составило 8,5 часов.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ АЛКИЛИРОВАНИЯ ИЗОБУТАНА ОЛЕФИНАМИ НА ТВЕРДОМ КАТАЛИЗАТОРЕ | 2015 |

|

RU2622294C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗИНА | 2010 |

|

RU2444507C1 |

| СПОСОБ АЛКИЛИРОВАНИЯ С УЛУЧШЕННЫМ ОКТАНОВЫМ ЧИСЛОМ | 2018 |

|

RU2762589C2 |

| СПОСОБ АЛКИЛИРОВАНИЯ ПАРАФИНОВ ОЛЕФИНАМИ В ПРИСУТСТВИИ ТВЕРДОГО КАТАЛИЗАТОРА С СЕКЦИЕЙ РЕГЕНЕРАЦИИ И ЗОНОЙ ФРАКЦИОНИРОВАНИЯ ВОДОРОДА | 2002 |

|

RU2270827C2 |

| УСТАНОВКА ТВЕРДОКИСЛОТНОГО АЛКИЛИРОВАНИЯ | 2017 |

|

RU2679624C1 |

| Способ получения алкилбензинов | 1982 |

|

SU1076423A1 |

| СПОСОБ АЛКИЛИРОВАНИЯ С-С-ИЗОАЛКАНА С-С-ОЛЕФИНОМ, УСТРОЙСТВО И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ, СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА | 1991 |

|

RU2077525C1 |

| СПОСОБ АЛКИЛИРОВАНИЯ ПРИ ПРИМЕНЕНИИ КАТАЛИЗАТОРА, СОДЕРЖАЩЕГО ЦЕОЛИТЫ, ИМЕЮЩИЕ В СВОЕМ СОСТАВЕ РЕДКОЗЕМЕЛЬНЫЕ ЭЛЕМЕНТЫ, ПРИ ВЫСОКОМ СОДЕРЖАНИИ ЦЕРИЯ, И ГИДРОГЕНИЗИРУЮЩИЙ МЕТАЛЛ | 2015 |

|

RU2694894C2 |

| КОНВЕРСИЯ УГЛЕВОДОРОДОВ С ПРИМЕНЕНИЕМ НАНОКРИСТАЛЛИЧЕСКОГО ЦЕОЛИТА Y | 2005 |

|

RU2327520C1 |

| БИМЕТАЛЛИЧЕСКИЕ КАТАЛИЗАТОРЫ АЛКИЛИРОВАНИЯ | 2007 |

|

RU2419486C2 |

Изобретение относится к области химической технологии нефтеперерабатывающей промышленности, а именно к способам получения высокооктановых компонентов бензина из сжиженных углеводородных газов. Способ алкилирования изоалканов С4-С5 олефинами С2-С5 в реакторе с неподвижным слоем твердого катализатора включает введение потока алкилирующего агента в реакционное пространство реактора через распределительное устройство цилиндирической формы, расположенное внутри реактора, содержащее отверстия, направленные против движения потока, содержащего алкилируемый компонент, внутриосевое распределение потока алкилирующего агента по всей длине реакционной зоны и подачу алкилируемого компонента на катализатор через слой регулярной или насыпной насадки, где осуществляется смешивание потока, содержащего алкилируемый компонент, с потоком, содержащим алкилирующий агент. Изобретение обеспечивает эффективное распределение алкилирующего агента по слою катализатора, работающего в проточном режиме. 4 з.п. ф-лы, 2 ил., 4 пр.

1. Способ алкилирования изоалканов С4-С5 олефинами С2-С5 в реакторе с неподвижным слоем твердого катализатора включает введение потока алкилирующего агента в реакционное пространство реактора через как минимум одно распределительное устройство цилиндирической формы, расположенное внутри реактора, содержащее отверстия, направленные против движения потока, содержащего алкилируемый компонент, внутриосевое распределение потока алкилирующего агента осуществляют по всей длине реакционной зоны, подачу алкилируемого компонента на катализатор осуществляют через слой регулярной или насыпной насадки, где осуществляется смешивание потока, содержащего алкилируемый компонент, с потоком, содержащим алкилирующий агент.

2. Способ по п. 1, отличающийся тем, что процесс осуществляется в по меньшей мере двух реакторах, где по меньшей мере один реактор работает в режиме «реакции» с подачей на нее смеси алкилирующего агента, а другие реакторы работают в режиме двухстадийной регенерации: «умеренной» регенерацией растворенным водородом в жидких алканах, не содержащих алкилирующего агента, при температуре от 90 до 160°C и регенерацией водородсодержащим газом при повышенных температурах 200-250°С.

3. Способ по п. 1, отличающийся тем, что процесс алкилирования ведут при тем температурах от 10 до 150°С, давлении от 1 до 100 бар, с подачей алкилируемого и алкилирующего агента в соотношении от 5:1 до 100:1 и объемной скорости подачи по олефинам от 0,01 до 5 ч-1.

4. Способ по п. 1, отличающийся тем, что часть жидких продуктов на выходе из реактора подаются на смешение с сырьем процесса и смеси, содержащей алкилирующий агент, в общем соотношении от 1:1 до 30:1.

5. Способ по п. 1, отличающийся тем, распределительное устройство должно содержать как минимум 5 зон ввода алкилирующего агента в реакционную зону, представляющих собой отверстия, расположенные под углом от 10 до 90 градусов между направлением потока, выходящего из отверстия и распределительного устройства.

| СПОСОБ АЛКИЛИРОВАНИЯ ИЗОБУТАНА В ТРЕХФАЗНОМ РЕАКТОРЕ С НЕПОДВИЖНЫМ СЛОЕМ КАТАЛИЗАТОРА | 2016 |

|

RU2637922C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗИНА | 2010 |

|

RU2444507C1 |

| Способ получения алкилбензинов | 1982 |

|

SU1076423A1 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

Авторы

Даты

2020-02-28—Публикация

2018-12-28—Подача