Патент на устройство относится к установкам для реагентного умягчения воды, а именно к реакторам с псевдоожиженным слоем носителя, на котором происходит осаждение кристаллов солей жесткости, и может использоваться в установках умягчения воды для подготовки питьевой воды, воды для энергетики, в химической и других отраслях промышленности.

Работа такого реактора основана на реакции образования карбоната кальция при взаимодействии растворенных солей кальция с ОН- или СО-23 ионом, вносимым в раствор при дозировке щелочи или соды. Процесс осуществляется в присутствии специальной затравки, загружаемой в реактор. В качестве затравки применяется мелкий тяжелый материал - песок, гарнет, кальцит и т.п. исходный размер его частиц составляет от 0,2 до 0,5 мм.

Для реагентного умягчения воды в псевдоожиженном слое носителя используются ряд технологических приемов и конструкция аппаратов.

Существуют аппараты для реализации такого процесса т.н. вихревые реакторы, например, Амосова Э.Г., Долгополов П.И., Нечаев А.П. Вихревой реактор для декарбонизации воды. Патент РФ на изобретение №2156747 от 27.09. 2000 г. Реактор состоит из 3 размещенных одна над другой цилиндрических камер с последовательно увеличивающимся диаметром, соединенных усеченными конусами, нижней камеры быстрого смешения, оснащенным тангенциальным патрубком ввода исходной воды и патрубками ввода щелочного реагента и вывода гранул затравочного материала. При этом камера быстрого смешения снабжена вставкой, оснащенной спиралевидной направляющей, с увеличивающимся по высоте шагом и углом нарезки - 30-35°. Средняя камера собственно кристаллизации со слоем затравочного материала и верхняя камера стабилизации снабжена патрубком для ввода частиц затравочного материала и патрубком вывода декарбонизированной воды. В камере быстрого смешения организовано интенсивное перемешивание реагента и воды так, что она близка к аппарату идеального смешения. В процессе подъема жидкости по колонне происходит описанная химическая реакция с осаждением осадка карбоната кальция на частицах затравки и, соответственно, ее умягчение. При этом частицы затравки постепенно увеличиваются в размере и оседают в нижнюю часть аппарата. Откуда они периодически выгружаются.

Достоинством такого аппарата является высокая производительность и, соответственно, малая занимаемая площадь и строительный объем, стабильность работы при изменении ряда входных параметров и, что очень важно, получение минимального объема отходов в твердом виде. Существенный недостаток - распределения жидких реагентов по сечению, которые вводятся в одной точке внизу в конусную часть аппарата и происходит только за счет энергии входного потока, что ограничивает диапазон устойчивой работы по расходу воды и возможность масштабирования установок. Аппарат достаточно металлоемок и сложен в изготовлении. Выгрузка полученных гранул производится, как правило, в сборную емкость за счет перепада высот по линии, снабженной запорными кранами, работающими с крупным абразивным материалом, что снижает их надежности и требует дублирования. При выходе из строя этой задвижки весь аппарат необходимо остановить и опорожнить.

Более современными являются близкими по конструкции и характеристикам системы с псевдоожиженным слоем затравки (носителя) т.н. пеллет реакторы, например, компании ALWIN EPPLER GmbH & Co. Kg. Реактор с псевдоожиженным слоем представляет собой вертикальную цилиндрическую колонну с расположенной внизу специальной распределительной системой для ввода очищаемой воды и реагентов, а вверху расширением и сборным лотком для сбора очищенной (умягченной и декарбонизированной) воды. Сверху предусмотрен патрубок ввода затравочного материала, а снизу для вывода образовавшихся гранул карбоната кальция.

При подаче воды со скоростью до 100 м/ч происходит псевдоожижение слоя загрузки, а вода свободно движется через расширенный слой. Поверхность частиц песка оказывается полностью омываемой водой. При подаче реагента начинается реакция образования кристаллов карбоната кальция, которые налипают на поверхность частиц песка. При движении воды вверх по слою кристаллы полностью захватываются частицами загрузки. На выходе вода полностью чиста. По мере продолжения работы размер образовавшихся гранул (пеллет) постоянно увеличивается. При достижении гранулами размера 1-5 мм они выводятся из нижней части аппарата. При этом выводится только наиболее крупная часть слоя. Сверху добавляются новое количество мелкого песка и процесс продолжается.

Регулируя расход вводимого реагента и скорость воды можно регулировать глубину умягчения или декарбонизации, или степень удаления тяжелых металлов.

Такой аппарат имеет высокую производительность 50-100 м3/м2*ч и, соответственно, занимает малую площадь и строительный объем. В отличие от отстойников, он не требует применения коагулянтов и флокулянтов, достаточно стабильно работает при изменении температуры и расхода воды, что очень важно, позволяет получать минимальный объем отходов менее 1% в твердом виде, пригодном для утилизации.

Выгрузка полученных гранул в виде пульпы производится, как правило, в сборную емкость за счет перепада высот (https://docplayer.org/47034226-Die-zentrale-enthaertung-von.html Technik, № 10/2010 г. р. 56), через трубопровод снабженной ручной задвижкой, управляемыми запорными кранами и насосом перекачки, работающими с крупным абразивным материалом, что снижает их надежности и требует дублирования.

Наиболее близким аналогом является решение, принятое за прототип, используемое компанией Velia в системе ACTINA™ (ACTINA TechnFlash Clip https://www.youtube.com/watch?v=7Ig08zb9xeE 60+ секунда) и более подробно показана в работе (New Smyrna Beach, Flrida. ACTINA™ Pellet Sftening Prcess https://wefbuyersguide.wef.org/uploads/assets/4094/document/NewSmyrnaBeachFLACTINAeShowcase.pdf с. 14). Сам реактор с псевдоожиженным слоем работает аналогично предыдущему, а система выгрузки гранул представляет из себя систему из водо-водяных эжекторов, соединенных своим входным/всасывающим отверстием с нижней частью реактора, а напорной частью с линией выгрузки гранул, соединенных с приемной емкостью, которая может располагаться на удалении и на любой высоте. Подача транспортирующей воды осуществляется под давлением специальным насосом из дополнительной емкости по трубопроводу, расположенному выше эжекторов.

Недостатком такого решения является сложность конструкции, наличие запорной арматуры, работающей с крупным абразивным материалом, что снижает надежность и требует дублирования.

Задачей изобретения является усовершенствование конструкции, позволяющее максимально упростить систему выгрузки гранул и повысить ее надежность.

Поставленная задача решается тем, что в нижней зоне колонны над распределительной тарелкой располагают трубопровод направленный вверх, в его нижней части устанавливается устройство ввода воды и воздуха, а в верхней вертикальной части - воздухоотделительный бункер и запорный клапан. Воздухоотделительный бункер снабжен линией выгрузки гранул в сборную емкость, которая может устанавливаться на любой высоте от колонны.

Выгрузной направленный вверх трубопровод желательно должен быть соединен с колоной реактора патрубком с кривизной изгиба не менее двух диаметров трубопровода.

Устройство ввода воды и воздуха в трубопровод представляет собой перфорированный/щелевой/сетчатый участок, соединенный с линиями подачи воды и воздуха.

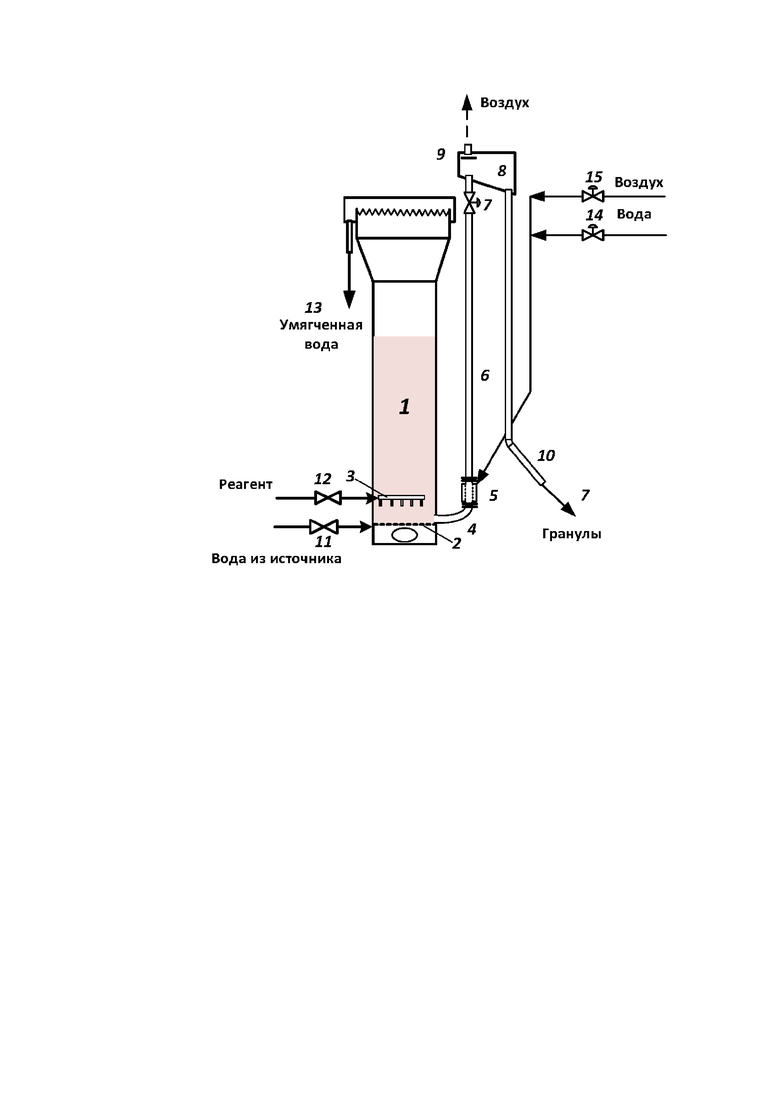

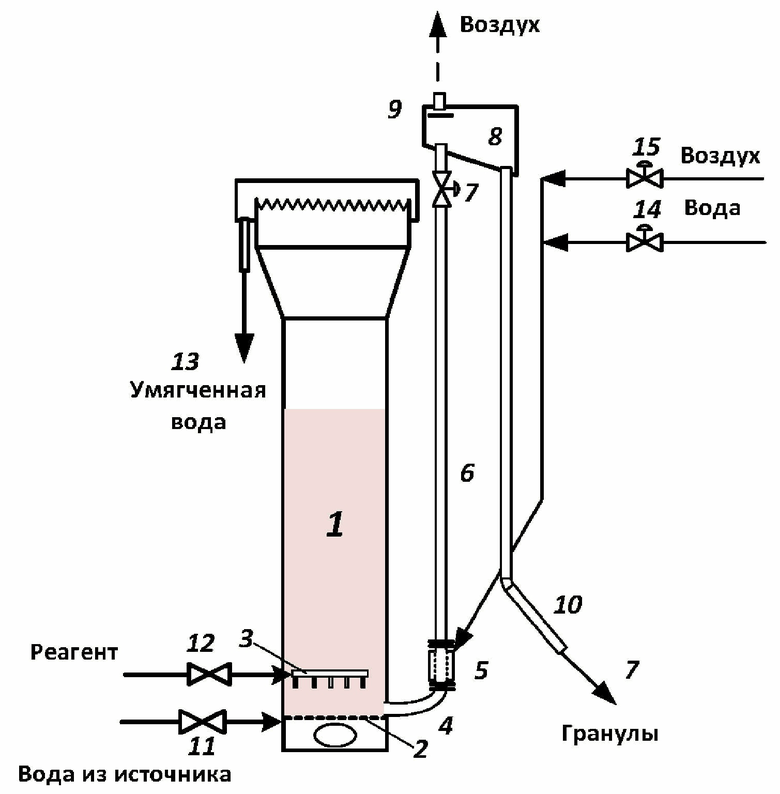

Гидро-пневматическая система выгрузки гранул из реакторов для реагентного умягчения воды с псевдоожиженным слоем представляет собой (Фиг. 1) конструкцию, состоящую из самого реактора с псевдоожиженным слоем 1, снабженного распределительной тарелкой 2 для воды и системой ввода реагента 3 между которыми устанавливается выгрузной трубопровод направленный вверх 4, в его нижней части устанавливается устройство ввода воды и воздуха 5, а в верхней вертикальной части - запорный клапан 7 и воздухоотделительный бункер 8. Воздухоотделительный бункер 8 снабжен брызгоотделителем 9 и линией выгрузки гранул 10 в сборную емкость, которая может устанавливаться на любой высоте от колонны.

Работает система следующим образом. В распределительное устройство 2 через клапан 11 подается очищаемая вода, со скоростью в колонне 50 - 100 м/ч, что обеспечивает псевдоожижение слоя загрузки. В распределительное устройство 3 насосом через клапан 12 подается раствор щелочи, кальцинированной соды или известковой воды. Реакция образования карбоната кальция происходит в псевдоожиженном слое песка, образующийся карбонат кальция откладывается на его частицах, обволакивая их и образуя твердый слой. По мере увеличения размеров образующихся частиц, которые называют гранулами, они образуют более тяжелый слой, осаждающийся в нижнюю часть реактора. По мере накопления крупных гранул, они заполняют нижнюю часть реактора и периодически требуется их выгрузка из реактора. Для этого при закрытой задвижке клапана 7 в выгрузной трубопровод через клапан 14 подается вода, вытесняющая из трубопровода остатки гранул от предыдущей перегрузки. Затем одновременно клапан 14 закрывается, открывается задвижка клапана 7 на трубопроводе 10, открывается клапан 15 и подается воздух в трубопроводе 6. Происходит откачка гранул эрлифтом с отделением воздуха в воздухоотделительном бункере 8. Поднятые гранулы из бункера 8 вытекают из него по трубопроводу 10 в сборную емкость, которая может устанавливаться на любой высоте ниже бункера 8. Брызги при работе эрлифта отделяются на перегородке 9.

После выгрузки заданного объема гранул клапан 15 закрывается, подача воздуха прекращается и столб гранул в трубопроводе 6 опускается, после чего задвижка клапана 7 закрывается.

Таким образом, единственный запорный клапан 7, работающей с потоком гранул, открывается и закрывается в чистой воде, что обеспечивает его надежную и долговечную работу.

Пример осуществления.

Реактор для реагентного умягчения воды типа ДСУ (Динамическая система умягчения) диаметром 1800 мм и высотой 8600 мм снабжен выгрузным трубопроводом диаметром 80 мм, сборнымм бункером объемом 360 л с подключенным воздухоотводчиком Д=100 мм и отводящим трубопроводом диаметром 80 мм, который соединен со сборником гранул, находящимся вне помещения.

Работает гидропневматическая система выгрузки гранул периодически, в зависимости от интенсивности наработки ректора, но, как правило, 1 раз в 1 - 2 недели. Выгрузка производится при работающем реакторе. При этом вначале открывается подача воды на 30-40 сек, затем подача воды прекращается и одновременно открывается задвижка на трубопроводе выгрузки и начинается подача воздуха. Водо-воздушная пульпа с гранулами кальцита постепенно подается в сборный бункер, где воздух отделяется и сбрасывается в атмосферу, а гранулы с избытком воды сливаются в отводящей трубопровод и далее в сборную емкость. Длительности работы системы составляет 0,5-2,0 часа и определяется датчиками уровня псевдоожиженного слоя в реакторе. За один раз выгружается порядка 2-3 м3 гранул.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство распределения реагентов в псевдоожиженном слое | 2022 |

|

RU2785322C1 |

| СПОСОБ СЖИГАНИЯ ТВЕРДЫХ УГЛЕВОДОРОДНЫХ ГОРЮЧИХ В ГОРЕЛОЧНО-ТОПОЧНЫХ АППАРАТАХ И УСТРОЙСТВО ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2304251C1 |

| АДСОРБЕР | 2023 |

|

RU2806348C1 |

| Фильтр для очистки жидкостей | 1991 |

|

SU1816476A1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАЧИСТОГО КАРБОНАТА ЛИТИЯ ИЗ ТЕХНИЧЕСКОГО КАРБОНАТА ЛИТИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2564806C2 |

| СПОСОБ ОБРАБОТКИ МЕЛКОЗЕРНИСТЫХ И ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ ЖИДКОСТЯМИ И АППАРАТ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2325208C2 |

| СТАНЦИЯ ВОДОПОДГОТОВКИ | 2006 |

|

RU2328454C2 |

| СПОСОБ ВОДОПОДГОТОВКИ | 2015 |

|

RU2606779C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ДИОКСИДА УРАНА МЕТОДОМ ПИРОГИДРОЛИЗА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2381993C2 |

| АГРЕГАТ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ | 2018 |

|

RU2682253C1 |

Заявленное изобретение относится к системе выгрузки гранул из реакторов для реагентного умягчения воды с псевдоожиженным слоем носителя и может использоваться для подготовки питьевой воды, воды для энергетики, в химических и других отраслях промышленности. Гидропневматическая система состоит из трубопровода выгрузки гранул, присоединённого к нижней части реактора над распределительной тарелкой. Трубопровод выгрузки гранул установлен вертикально и направлен вверх. Трубопровод снабжен в нижней части устройством ввода в него воды и воздуха, а в верхней вертикальной части установлен запорный клапан и воздухоотделительный бункер с линией выгрузки гранул в сборную емкость. Технический результат: повышение надежности и упрощение системы выгрузки гранул. 2 з.п. ф-лы, 1 ил.

1. Гидропневматическая система выгрузки гранул из реакторов для реагентного умягчения воды с псевдоожиженным слоем носителя, состоящая из трубопровода выгрузки гранул, присоединённого к нижней части реактора над распределительной тарелкой, отличающаяся тем, что трубопровод выгрузки гранул установлен вертикально, направлен вверх и снабжен в нижней части устройством ввода в него воды и воздуха, а в верхней вертикальной части установлен запорный клапан и воздухоотделительный бункер с линией выгрузки гранул в сборную емкость.

2. Система по п.1, отличающаяся тем, что выгрузной направленный вверх трубопровод соединен с колонного реактора патрубком с кривизной изгиба не менее двух диаметров трубопровода.

3. Система по п.1, отличающаяся тем, что устройство ввода воды и воздуха в трубопровод представляет собой перфорированный, или щелевой, или сетчатый участок, соединенный с линиями подачи воды и воздуха.

| СПОСОБ ПОЛУЧЕНИЯ 2,3,6-ТРИХЛОРБЕНЗОЙНОЙ КИСЛОТЫ | 0 |

|

SU205703A1 |

| ЗАГРУЗОЧНОЕ УСТРОЙСТВО | 1966 |

|

SU215799A1 |

| ТЕХНИЧЕСКИЙ ^^^ ~'КИБЛИОТЕКд-'' ^A.'i'a^ji;.!]^ | 0 |

|

SU198959A1 |

| RU 216716 U1, 22.02.2023 | |||

| СПОСОБ ОБРАБОТКИ ВОДЫ ПОСРЕДСТВОМ АДСОРБЦИИ И ФИЛЬТРАЦИИ НА СЛОЕ ГРАНУЛИРОВАННОГО МАТЕРИАЛА | 2015 |

|

RU2688541C2 |

| GB 1547497 A, 20.06.1979 | |||

| Приспособление для определения направления донных течений | 1959 |

|

SU125900A1 |

Авторы

Даты

2025-02-11—Публикация

2024-05-03—Подача