1131

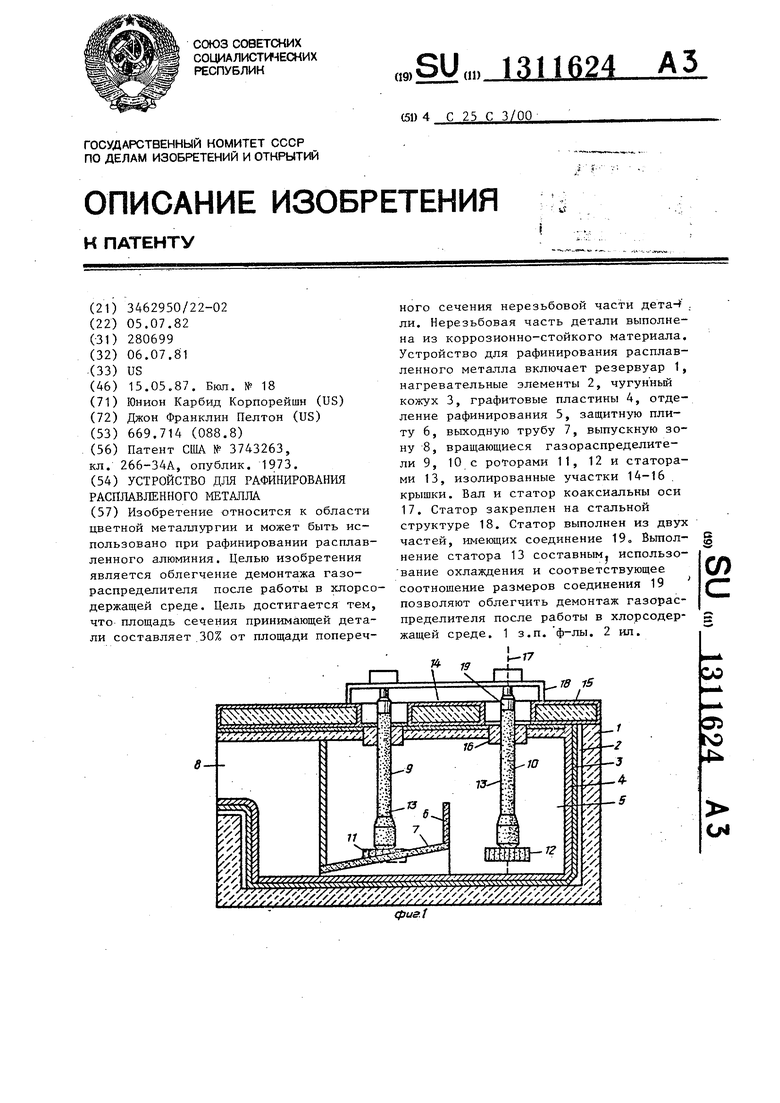

Изобретение относится к металлурии, в частности к рафинированию раславленных металлов, а именно алюмиия

Целью изобретения является облегение демонтажа газораспределителя после работы в хлорсодержащей среде.

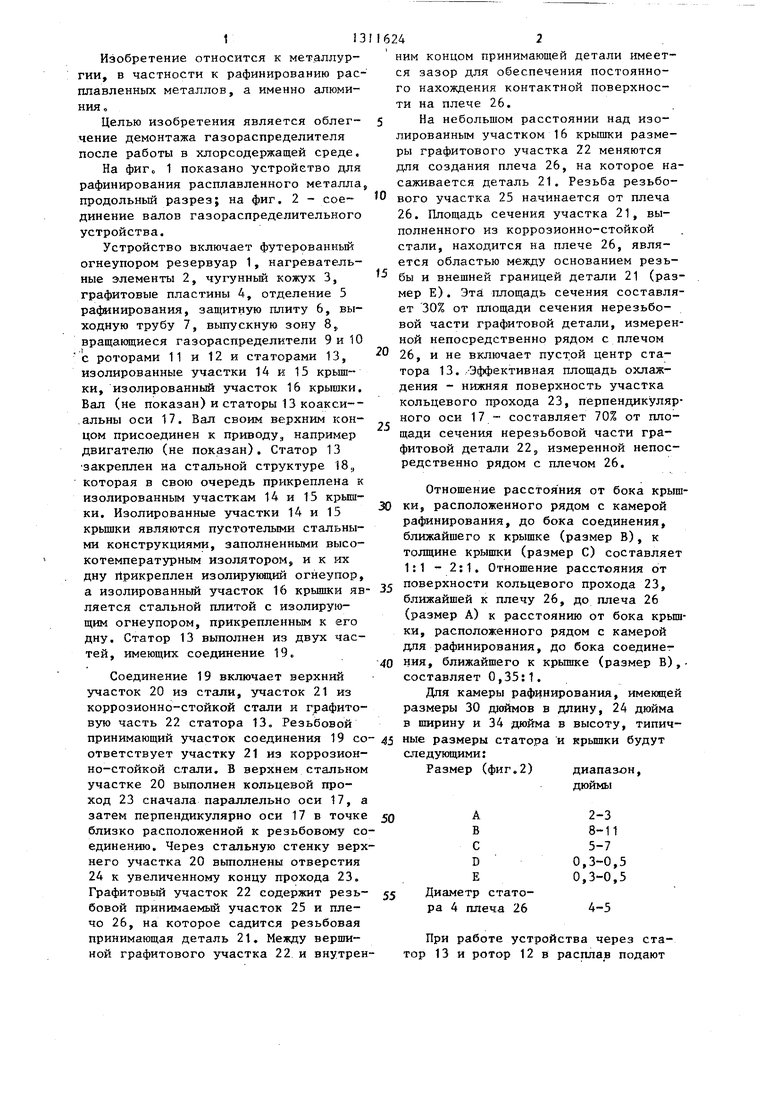

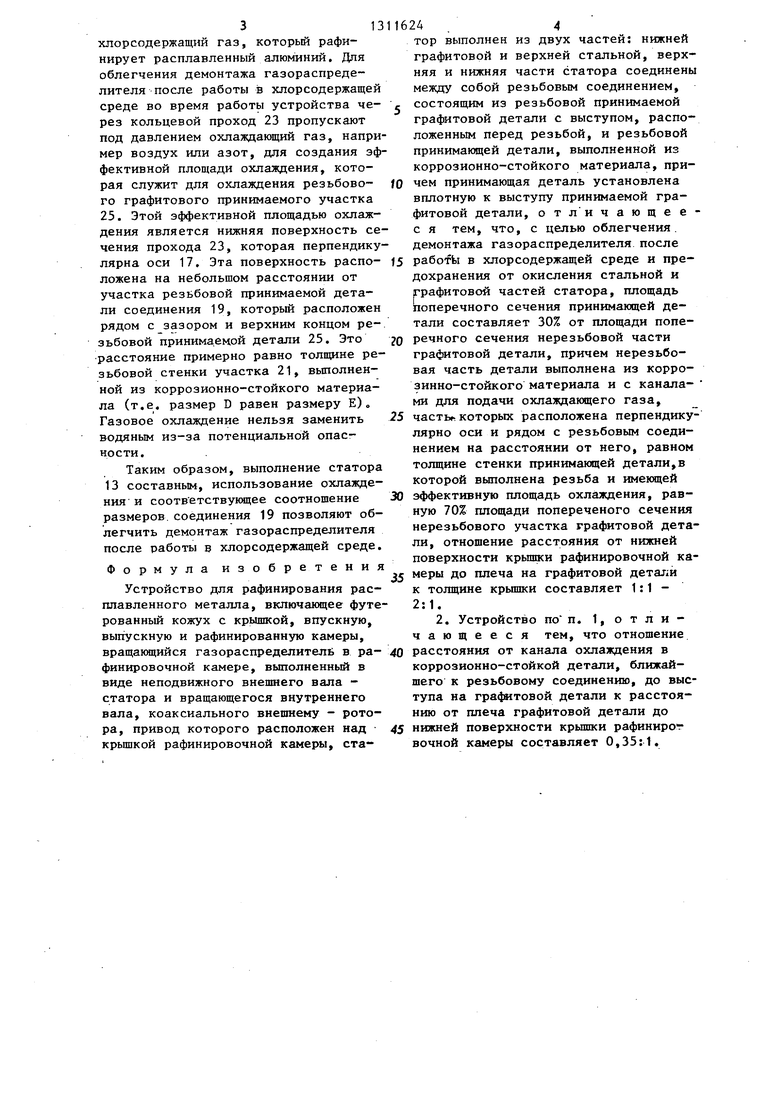

На фиг о 1 показано устройство для рафинирования расплавленного металла, продольный разрез; на фиг. 2 - соединение валов газораспределительного устройства.

Устройство включает футерованный огнеупором резервуар 1, нагревательные элементы 2, чугунньш кожух 3, графитовые пластины Д, отделение 5 рафинирования, защитную плиту 6, выходную трубу 7, вьтускную зону 8, вращакнциеся газораспределители 9 и 10 с роторами 11 и 12 и статорами 13, изолированные участки 14 и 15 крышки, изолированный участок 16 крьппки. Вал (не показан)и статоры 13 коакси-- альны оси 17. Вал своим верхним концом присоединен к приводу, например двигателю (не показан). Статор 13 закреплен на стальной структуре 18,, которая в свою очередь прикреплена к изолированным участкам 14 и 15 крышки. Изолированные участки 14 и 15 крышки являются пустотелыми стальными конструкциями, заполненными высокотемпературным изолятором, и к 1ЛХ дну йрикреплен изолирующий огнеупор, а изолированный участок 16 крышки является стальной плитой с изолирующим огнеупором, прикрепленным к его дну. Статор 13 вьшолнен из двух частей, имеющих соединение 19.

Соединение 19 включает верхний участок 20 из стали, участок 21 из коррозионно-стойкой стали и графитовую часть 22 статора 13. Резьбовой принимающий участок соединения 19 соответствует участку 21 из коррозионно-стойкой стали. В верхнем стальном участке 20 вьтолнен кольцевой проход 23 сначала параллельно оси 17, а затем перпендикулярно оси 17 в точке близко расположенной к резьбовому соединению. Через стальную стенку верхнего участка 20 вьшолнены отверстия 24 к увеличенному концу прохода 23. Графитовый участок 22 содержит резьбовой принимаемый участок 25 и плечо 26, на которое садится резьбовая принимающая деталь 21, Между вершиной графитового участка 22 и внутрен

42

им концом принимающей детали имеетя зазор для обеспечения постоянноо нахождения контактной поверхноси на плече 26.

На небольшом расстоянии над изоированным участком 16 крьшжи размеы графитового участка 22 меняются ля создания плеча 26, на которое насаживается деталь 21. Резьба резьбового участка 25 начинается от плеча 26. Площадь сечения участка 21, выполненного из коррозионно-стойкой стали, находится на плече 26, является областью между основанием резьбы и внешней границей детали 21 (размер Е). Эта площадь сечения составляет 30% от площади сечения нерезьбовой части графитовой детали, измеренной непосредственно рядом с плечом

26, и не включает пустой центр статора 13. -Эффективная площадь охлаждения - нижняя поверхность участка кольцевого прохода 23, перпендикулярного оси 17 - составляет 70% от площади сечения нерезьбовой части графитовой дета.пи 22, измеренной непосредственно рядом с плечом 26.

Отношение расстоя ния от бока крышки, расположенного рядом с камерой рафинирования, до бока соединения, ближайшего к крышке (размер В), к толщине крышки (размер С) составляет 1:1 - 2:1. Отношение расстояния от

поверхности кольцевого прохода 23, ближайшей к плечу 26, до плеча 26 (размер А) к расстоянию от бока крьш1- ки, расположенного рядом с камерой для рафинирования, до бока соединег

ния, ближайшего к крьппке (размер В),- составляет 0,35:1.

Дня камеры рафинирования, имеющей размеры 30 дюймов в длину, 24 дюйма в ширину и 34 дюйма в высоту, типичные размеры статора и крьш1ки будут следующими:

Размер (фиг.2) диапаз зн,

дюймы

А2-3

В8-11

С5-7

D0,3-0,5

Е0,3-0,5

Диаметр статора 4 плеча26 4-5

При работе устройства через статор 13 и ротор 12 в распла в подают

313

хлорсодержащий газ, который рафинирует расплавленный алюминий. Для облегчения демонтажа газораспределителя после работы в хлорсодержащей среде во время работы устройства через кольцевой проход 23 пропускают под давлением охлаждакщий газ, например воздух или азот, для создания эффективной площади охлаждения, которая служит для охлаждения резьбового графитового принимаемого участка 25. Этой эффективной площадью охлаждения является нижняя поверхность сечения прохода 23, которая перпендикулярна оси 17. Эта поверхность расположена на небольшом расстоянии от участка резьбовой принимаемой детали соединения 19, который расположен рядом с зазором и верхним концом резьбовой принимаеной детали 25. Это расстояние примерно равно толщине резьбовой стенки участка 21, выполненной из коррозионно-стойкого материала (т.е. размер D равен размеру Е). Газовое охлаждение нельзя заменить водяным из-за потенциальной опасности.

Таким образом, выполнение статора 13 составным, использование охлаждения и соотв етствующее соотношение размеров, соединения 19 позволяют облегчить демонтаж газораспределителя после работы в хлорсодержащей среде.

Формула изобретения

Устройство для рафинирования расплавленного металла, включающее футерованный кожух с крыщкой, впускную, выпускную и рафинированную камеры, вращакщийся газораспределитель в рафинировочной камере, выполненный в виде неподвижного внешнего вала - статора и вращающегося внутреннего вала, коаксиального внешнему - ротора, привод которого расположен над крьщ1кой рафинировочной камеры, ста2А .4

тор выполнен из двух частей: нижней графитовой и верхней стальной, верхняя и нижняя части статора соединены между собой резьбовым соединением,

СОСТОЯЩИМ из резьбовой принимаемой графитовой детали с выступом, распо- ложенньм перед резьбой, и резьбовой принимающей детали, выполненной из коррозионно-стойкого материала, причем принимающая деталь установлена вплотную к выступу принимаемой графитовой детали, отл ичающее- с я тем, что, с целью облегчения, демонтажа газораспределителя после

pa6offei в хлорсодержащей среде и предохранения от окисления стальной и графитовой частей статора, площадь поперечного сечения принимающей детали составляет 30% от площади поперечного сечения нерезьбовой части графитовой детали, причем нерезьбовая часть детали выполнена из корро- зинно-стойкого материала и с канала- ми для подачи охлаждающего газа,

частью которых расположена перпендикулярно оси и рядом с резьбовым соединением на расстоянии от него, равном толщине стенки принимающей детали,в которой выполнена резьба и имеющей

эффективную площадь охлаждения, равную 70% площади попереченого сечения нерезьбового участка графитовой детали, отношение расстояния от нижней поверхности крьшжи рафинировочной камеры до плеча на графитовой цеталя к толщине крышки составляет 1:1- 2:1.

2. Устройство по п. 1, отличающееся тем, что отношение

асстояния от канала охлаждения в коррозионно-стойкой детали, ближайего к резьбовому соединению, до высупа на графитовой детали к расстояию от плеча графитовой детали до

ижней поверхности крышки рафинироочной камеры составляет 0,35:1.

20-4 232

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для рафинирования расплавленного алюминия | 1981 |

|

SU1058510A3 |

| Устройство для дисперсионной подачи газа в массу расплавленного металла | 1972 |

|

SU1068040A3 |

| Устройство для рафинирования алюминия | 1988 |

|

SU1773264A3 |

| Химический источник тока | 1977 |

|

SU1122241A3 |

| Устройство для отбора проб расплавленного металла | 1982 |

|

SU1274633A3 |

| Графитовый вал и способ его соединения с металлическим валом | 1988 |

|

SU1838679A3 |

| Резьбовое соединение | 1979 |

|

SU1153841A3 |

| Способ рафинирования расплавленного алюминия и его сплавов | 1973 |

|

SU982546A3 |

| Водоохлаждаемая панель в виде закрытого короба с водонепроницаемыми стенками для плавильных печей и способ охлаждения в плавильных печах панели в виде короба | 1989 |

|

SU1739861A3 |

| Резьбовое соединение и способ его осуществления | 1987 |

|

SU1627092A3 |

Изобретение относится к области цветной металлургии и может быть использовано при рафинировании расплавленного алюминия. Целью изобретения является облегчение демонтажа газораспределителя после работы в хлорсо- держащей среде. Цель достигается тем, что площадь сечения принимающей детали составляет .30% от площади поперечного сечения нерезьбовой части дета- .- ли. Нерезьбовая часть детали выполнена из коррозионно-стойкого материала. Устройство для рафинирования расплавленного металла включает резервуар 1, нагревательные элементы 2, чугунный кожух 3, графитовые пластины 4, отделение рафинирования 5, защитную плиту 6, выходную трубу 7, выпускную зону 8, вращающиеся газораспределители 9, 10 с роторами 11, 12 и статорами 13, изолированные участки 14-16 крышки. Вал и статор коаксиальны оси 17. Статор закреплен на стальной структуре 18. Статор выполнен из двух частей, имеющих соединение 19„ Вьтол- нение статора 13 составным, использо- вание охлаждения и соответствующее соотнощение размеров соединения 19 позволяют облегчить демонтаж газораспределителя после работы в хлорсодер- жащей среде. 1 з.п. ф-лы. 2 ил. i (У) (,у у/дул ///ЛУ// // У УХхХу Хх У У у УхУУ хУ / /ХУхХХХ хО хС-У ХУу- -/////Ху-. 1-Г7 W 15 (,у у/дул У

Составитель Н. Арнольд Редактор А. Лежнина Техред Л.Олейннк

Заказ 1907/58 Тираж 613Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений н открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Корректор А. Ильин

| Патент США № 3743263, кл | |||

| Способ нагрева эквипотенциального катода в электронных вакуумных реле | 1921 |

|

SU266A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

Авторы

Даты

1987-05-15—Публикация

1982-07-05—Подача