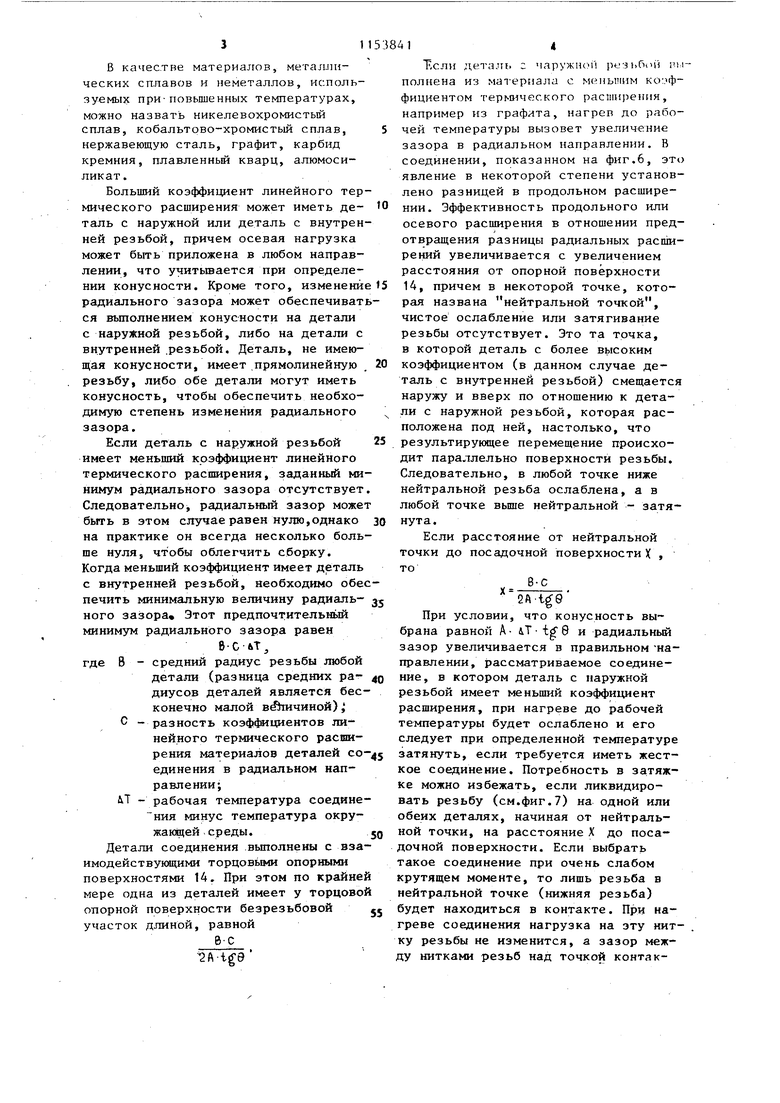

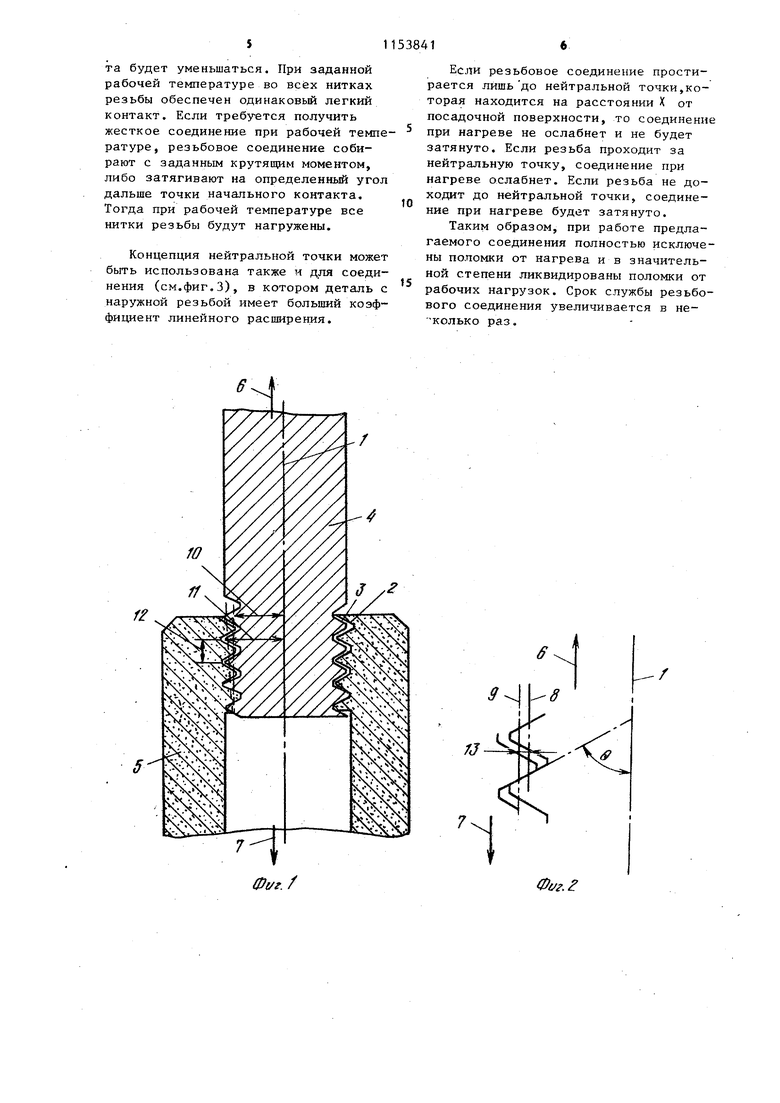

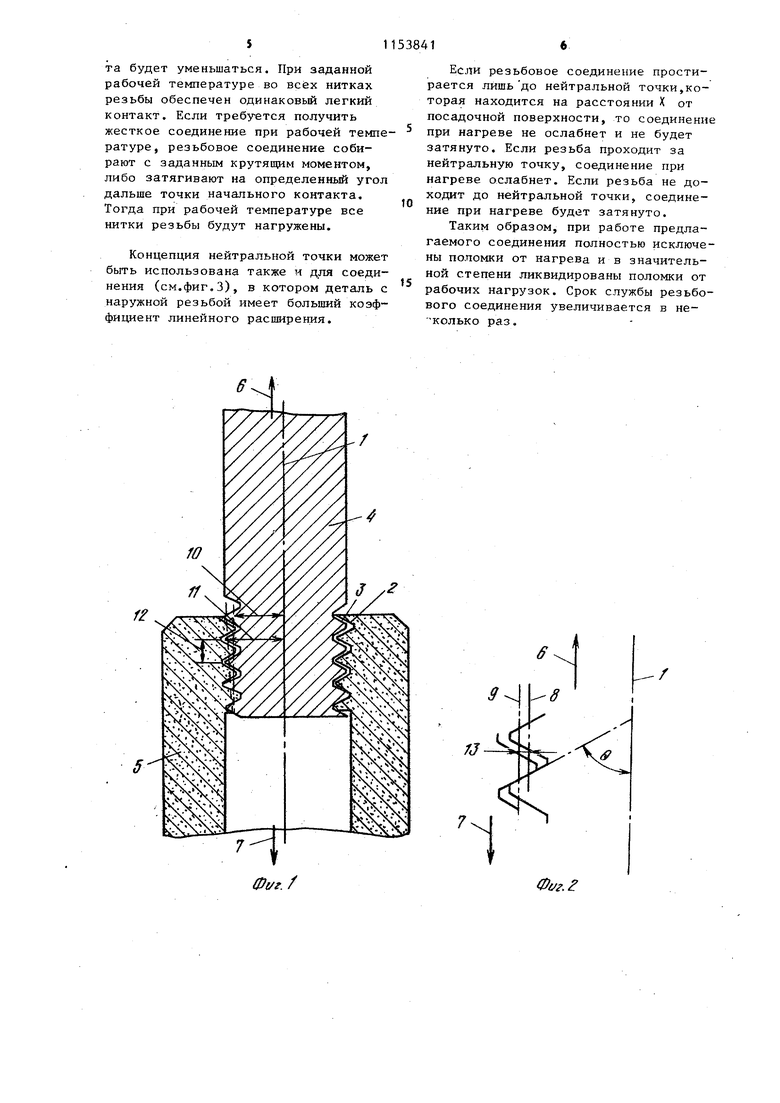

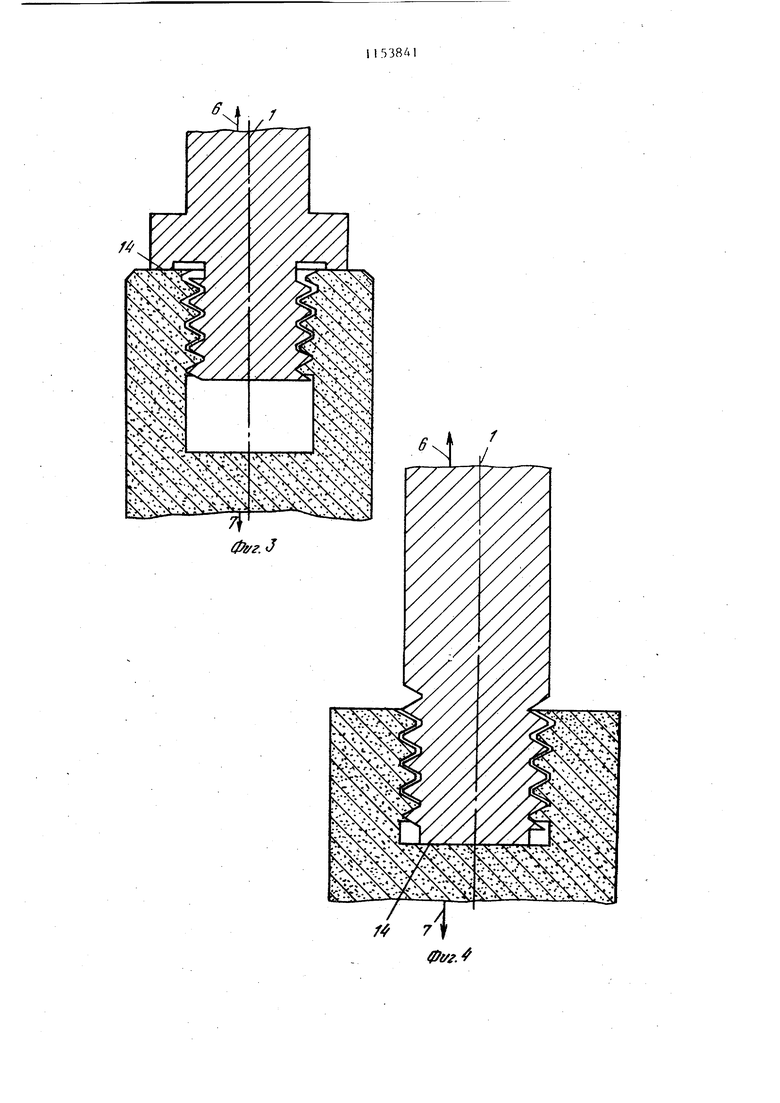

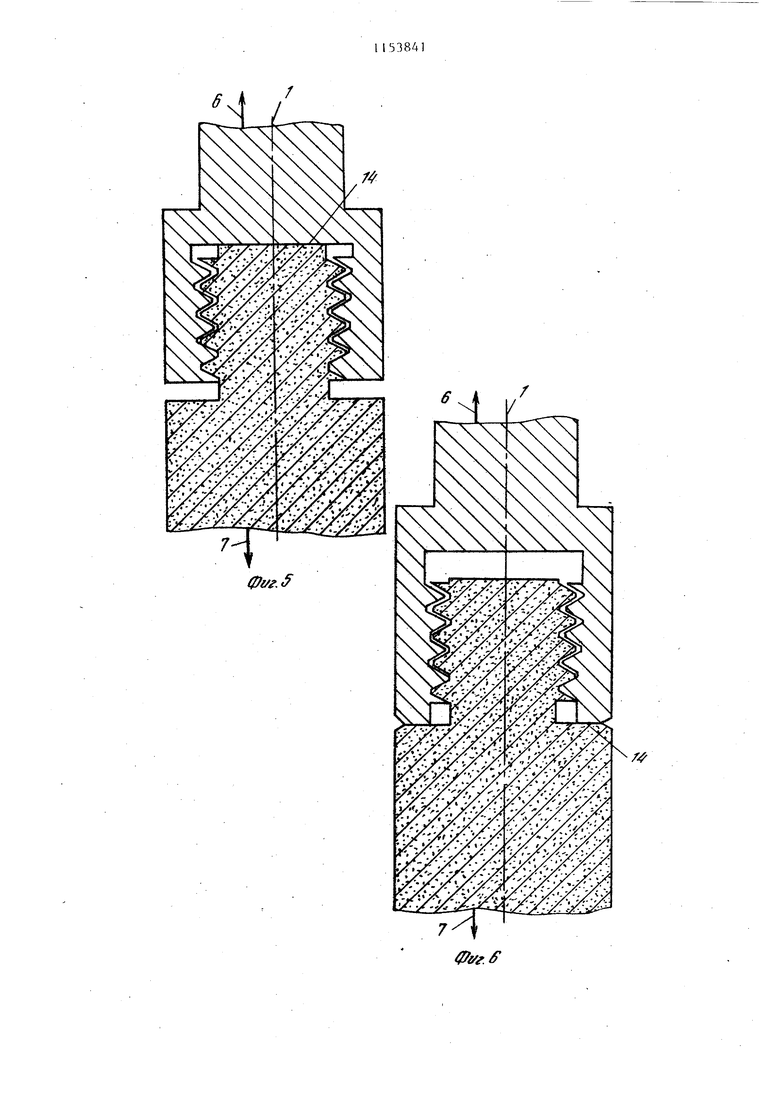

Изобретение относится к резьбовым соединениям, предназначенным для работы в условиях-повышеиной температу ры. Цель изобретения - повышение надежности работы соединения при высоких температурах. Поставленная цель достигается тем, что в резьбовом соединении, нагруженном в осевом направлении, содержащем охватываемую и охватывающую детали, выполненные из материалов с разными козффициентами линейного тер мического расширения, сопряженные между собой по конусной резьбе с радиальным зазором между витками резьбы, увеличивакидимся в осевом направлении, резьбы на деталях соединения выполнены с разными углами конусност при этом увеличение радиального зазо ра между витками резьбы направлено в сторону детали, выполненной из матер ала с более высоким коэффициентом ли нейного термического расширения, а увеличение радиального зазорд меяаду витками на единицу длины соединения при температуре окружакидей среды рав но ,. где А - разность коэффициентов линейного тep шчёcкoгo расшир ния материалов деталей соед нения в осевом направлении-, Т - рабочая температура соедине ния минус температура окружающей среды} 9 - острый угол, образованный нагруженной поверхностью йи ки резьбы любой из деталей осью соединения. При этом.минимальный зазор в соединении равен 8-с-йТ., где В - средний радиус резьбы любой Из деталей; С - разность коэффициентов ли- нейного термического расширения материалов деталей CO единения в радиальном направлении. Кроме того, детали соединения выполнены с взаимодействующими торцовы ми опорными поверхностями, при этом по крайней мере одна из деталей имеет у торцовой опорной поверхности безрезьбовой участок длиной, равной 2A-ig0 На фиг.1 изображено резьбовое соединение, продольньй разрез, на фиг.2 - схема зазоров в резьбовом соединении, на фиг.3-7 - варианты резьбового соединения. Резьбовое соединение содержит установленные по оси 1 и нагруженные в осевом направлении по резьбовым поверхностям 2 и 3 детали 4 и 5. Резьбовая деталь 4 имеет наружную резьбу и выполнена из материала с более высоким коэффициентом линейного термического расширения, чем резьбовая деталь 5, имеющая внутреннюю резьбу. Направления нагружения деталей соединения условно показаны стрелками 6 и 7. Деталь с наружной резьбой имеет среднкяо линию 8 резьбы, а деталь с внутренней резьбой - сред линию 9 резьбы. Соответственно деталь с наружной резьбой имеет средний радиус 10 резьбы, а деталь с внутренней резьбой - средний радиус II резьбы и шаг 12 резьбы. Резьба на деталях соеданения выполнена конусн, при этом конускость резьбы при температуре окружающей среды выбрана такой, что изменение радиального зазора 13 на единицу длины между противоположными витками резьбы равно А-4Т tg-a где А - разность коэффициентов линейного термического расширения материалов деталей соединения в осевом направлениилТ - рабочая температура соеди, нения миь/с температура окружающей среды; б - острый угол, образованный нагруженной поверхностью резьбы любой из деталей с осью соединения. При этом радиальный зазор увеличивается в направлений нагружения детали,, выполненной из материала с более высоким коэффициентом линейного термического расширения. Коэффициенты линейного термического расширения представляют собой константы, указывающие величину, на которую расширяется определенный ма-f териал под вйздействием тепла. в качестве материалов, металлических сплавов и неметаллов, используемых при-повышенршх температурах, можно назвать никелевохромистый сплав, кобальтово-хромистый сплав, нержавеющую сталь, графит, карбид кремния, плавленный кварц, алюмосиликат . Больший коэффициент линейного тер ьшческого расширения может иметь деталь с наружной или деталь с внутрен ней резьбой, причем осевая нагрузка может быть приложена в любом направлении, что учитьшается при определеНИИ конусности. Кроме того, изменени радиального зазора может обеспечиват ся вьтолнением конусности на детали с наружной резьбой, либо на детали с внутренней .резьбой. Деталь, не имеющая конусности, имеет прямолинейную резьбу, либо обе детали могут иметь конусность, чтобы обеспечить необходимую степень изменения радиального зазора. Если деталь с наружной резьбой имеет меньший коэффициент линейного термического расширения, заданный ми нимум радиального зазора отсутствует Следовательно, радиальный зазор може быть в этом случае равен нулю,однако на практике он всегда несколько боль ше нуля, чтобы облегчить сборку. Когда меньший коэффициент имеет деталь с внутренней резьбой, необходимо обе печить минимальную величину радиального зазора Этот предпочтительньй минимз радиального зазора равен 6-С-ьТ., где 8 - средний радиус резьбы любой детали (разница средних радиусов деталей является бес конечно малой вйтичиной) i С - разность коэф|1ициентов линейного термического расширения материалов деталей 00 единения в радиальном направлении;ЬТ - рабочая температура соедине ния минус температура окружающей ср еды. Детали соединения .вьтолнены с вза имодействующими торцовьвда опорными поверхностями 14. При этом по крайне мере одна из деталей имеет у торцово опорной поверхности безрезьбовой участок длиной, равной A-ig9 1 414 Если детали, z чаружнсм ptvjbOoii r.i.iполнена из материала с ме иыпим ко:.ф фициентом термического расширения, например из графита, нагрев до рабочей температуры вызовет увеличение зазора в радиальном направлении. В соединении, показанном на фиг.6, это явление в некоторой степени установлено разницей в продольном расширении. Эффективность продольного или осевого расширения в отношении предотвращения разницы радиальных распшрений увеличивается с увеличением расстояния от опорной поверхности 14, причем в некоторой точке, которая названа нейтральной точкой, чистое ослабление или затягивание резьбы отсутствует. Это та точка, в которой деталь с более высоким коэффициентом (в данном случае деталь с внутренней резьбой) смещается наружу и вверх по отношению к детали с наружной резьбой, которая расположена под ней, настолько, что результирукнцее перемещение происходит параллельно поверхности резьбы. Следовательно, в любой точке ниже нейтральной резьба ослаблена, а в любой точке вьпие нейтральной - затянута. Если расстояние от нейтральной точки до посадочной поверхности X , то 2A-lg0 При условии, что конусность выбрана paBHofi А iT ig 9 и радиальный зазор увеличивается в правильном -направлении, рассматриваемое соединение, в котором деталь с наружной резьбой имеет меньший коэффициент расширения, при нагреве до рабочей температуры будет ослаблено и его следует при определенной температуре затянуть, если требуется иметь жесткое соединение. Потребность в затяжке можно избежать, если ликвидировать резьбу (см.фиг.7) на одной или обеих деталях, начиная от нейтральной точки, на расстояние X до посадочной поверхности. Если выбрать такое соединение при очень слабом крутящем моменте, то лишь резьба в нейтральной точке (нижняя резьба) будет находиться в контакте. При нагреве соединения нагрузка на эту нитку резьбы не изменится, а зазор межу нитками резьб над точкой контакта будет уменьшаться. При заданной рабочей температуре во всех нитках резьбы обеспечен одинаковый легкий контакт. Если требуется получить жесткое соединение при рабочей темп ратуре, резьбовое соединение собирают с заданным крутящим моментом, либо затягивают на определенный уго дальше точки начального контакта. Тогда при рабочей температуре все нитки резьбы будут нагружены. Концепция нейтральной точки може быть использована также и для соеди нения (см.фиг.3), в котором деталь наружной резьбой имеет больший коэф фициент линейного расширения. ЕСЛИ резьбовое соединение простирается лишьдо нейтральной точки,которая находится на расстоянии X от посадочной поверхности, то соединение при нагреве не ослабнет и не будет затянуто. Если резьба проходит за нейтральную точку, соединение при нагреве ослабнет. Если резьба не доходит до нейтральной точки, соединение при нагреве будет затянуто. Таким образом, при работе предлагаемого соединения полностью исключены поломки от нагрева ив значительной степени ликвидированы поломки от рабочих нагрузок. Срок службы резьбового соединения увеличивается в не колько раз.

1. РЕЗЬБОВОЕ СОЕДИНЕНИЕ, нагруженное в осевом направлении, содержащее охватываемую и охватьшакмцую детали, выполненные из материалов с разными коэффициентами линейного термического расширения, сопряженные между собой по конусной резьбе с радиальным зазором между витками резьбы, увеличивающимся в осевом направлении, отличающееся тем, что, G целью повьйпения надежности работы соединения при высоких температурах, резьбы на деталях соединения выполнены с разными углами конусности, при этом увеличение радиального зазора между витками резьбы Направлено в сторону детали, вьшолненной из материала с более высоким коэффшщентом линейного термического расширения, а увеличение радиального зазора между витками на единицу длины соединения при температуре окружающей среды равно АйТ ige, где А - разность коэффициентов линейного термического расширения материалов деталей соединения в осевом направлении j iT - рабочая температура соединения шнyc температура окружающей средыi 9 - острый угол, обргазованный нагруженной поверхностью резьбы любой из деталей с осью соединения. 2.Соединение по п.1, о тли чающееся тем, что минимальньй зазор равен В-С 6Т, где В - средний радиус резьбы любой из деталейi С - разность коэффициентов линейного термического расвмрения материалов деталей соединения в радиальном направлении . сд 3.Соединение по пп.1 и 2, о т : личающееся тем, что детали соединения выполнены с взаимодействукяцими торцовыми опорными поверхностями, при этом по крайней мере одна из деталей имеет у торцовой опорной поверхности безрезьбовой участок длиной, равной 6С 2 л tg- 0

Фс/г.

,f

9

.г

фуг.

фу/.

| Патент США № 3870511, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Патент США fr 3771886, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1985-04-30—Публикация

1979-09-04—Подача