Изобретение относится к устройствам для отбора проб расплавленных ср-ед,

Цель изобретения повышение точности отбора проб и упрощение эксплуатации пробоотборника.

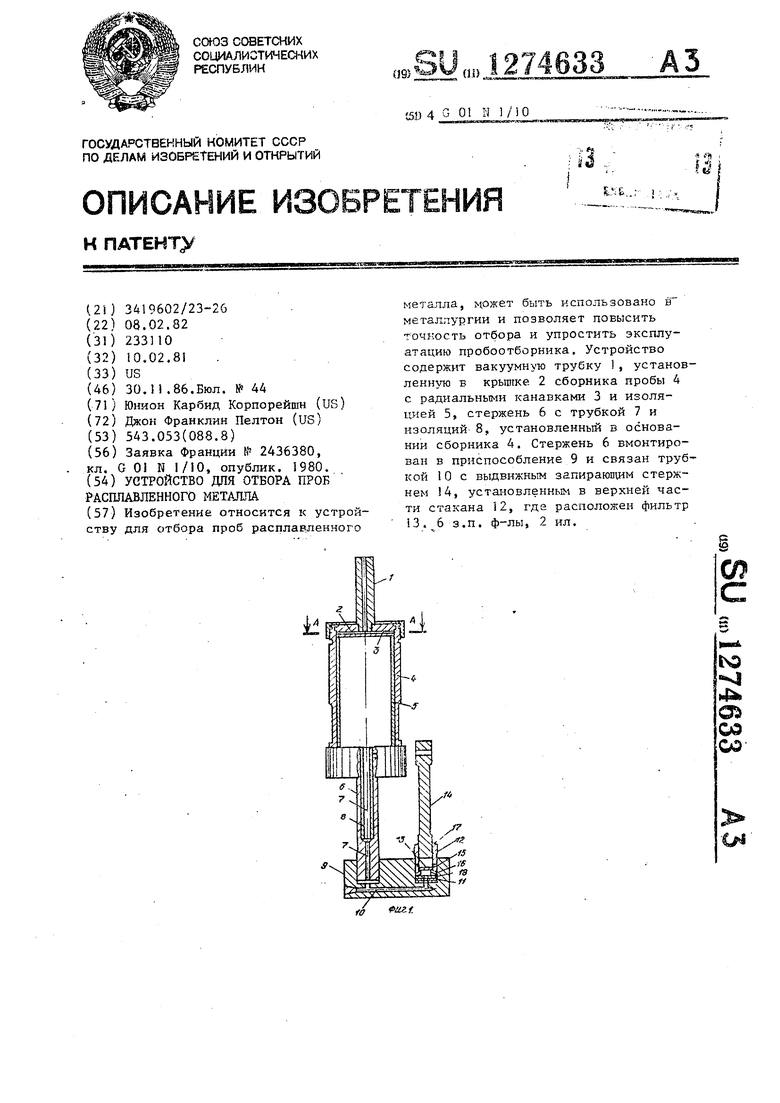

На фиг. 1 схематически изображено предлагаемое устройство, поперечное сечение; на фиг„ 2 - сечение А-А на фиг. 1.

Устройство для отбора расплавленного металла содержит вакуумный насо (не показан), вакуумную трубку i, крышку 2 резервуара с радиальными канавками 3, резервуар 4 с изоляцией 5, стержень 6 с трубкой 7 и изоляцией 8, приспособление 9 для крепления фильтра с трубкой 10, пробку П, стакан 12 фильтра, фильтр 13 и запирающий стержень 14.

Вакуумная трубка 1, резервуар 4; трубки 7 и 10 и стакан фильтра соединяются друг с другом через различные отверстия. Соединив устройство с вакуумной системой при положении запиракш(его стержня в исходной позиции, устройство опускают в расплавленный металл, пробу которого необходимо отобрать, и погружают до уровня, расположенного вьш;е начала изоляции 8, т.е. выиге самой низкой точки, достигаемой изоляцией стержня 6, причем вертикальные оси как стержня 6, так и запирающего стержня 14 расположены почти перпендикулярно к поверхности металла.

J

Устройство погружают до точкиj расположенной выше начала изоляции, на расстояние в половину выше изоляции 8, для того, чтобы не допустить отверждения алюминия, прежде чем тот поступит в резервуар,, а также для того, чтобы нагреть трубку 7 и 10 до температуры, достаточной д.пя плавления алюминия, оставшегося от предыдущей пробы.После того, как погруженная часть прогреется до температуры плавления, выдвигают запорный стержень 14. Жидкий метшт проходит через фильтр 13, трубки 7 и 10 и попадает в резервуар 4, По мере прохождения расплавленного металла через фильтр часть твердых включений в зависимости от ITA размеров и степени слипания задерлаи ваются на фильтре или внутри его. После заполнения резервуара устройство вынимают из расплава позволяя ;яидкому

746332

металлу охладиться и затвердеть,после чего выключают вакуумный насос.

Хорошие результаты после удаления устройства из расплава дает применеg ние простого охла;кдающего устройства, например прилегаощего графитного блока или воздушной струи направленной в устройство для крепления фильтра в точке, расположенной

) ниже фильтра 13, что способствует отверждению металла в продольном направлении от дна до верхней части.

При этом свободная ж адкость в зоне, расположенной вьпде фильтра 13,

J5 поступает в пустоты и заполняет их в этой зоне. После охлаждения устройства стакан 12 фильтра вместе с фильтром 13 и затвердевшим металлом Bbfflie и ниже фильтра 13 изымают

20 из приспособления для крепления фильтра, размельчают и подвергают анализу стандартными металлургическими методами, а частицы, оставшиеся на фильтре и внутри него, могут быть из25 мерены, сосчитаны, проанализированы и сфотографированы.

Фильтр 13 закрепляют с помощью цемента в сужающемся стакане 1 2 филь тра в периферическом креплении 5.

Зд стакан 12 открыт с обоих концов.Этим обеспечивается такое дополнительное устройство,-которое может быть установлено в основном устройстве, а затем после окончания процедуры отбор пробы может быть вынут вместе с отобранным образцом.

Для этого приспособление для крепления фильтра имеет суживанлцееся гнездо .или нишу, в которые входит стакан 12 фильтра. Стакан 12 фильтра спроектирован таку что в него входят крепежные металлические стержни, расположенные выше и ниже фильтра так, что в ходе отверждения и последующих манипуляций эти стержни не отделяются от фильтра 13, поскольку отделение от фильтра делает последующую оценку образца затруднительной. Фильтр 3 покоится на креплений 15 или выступе Б стенке стакана 12 фильтра.

Крепежные отверстия 16 делают выше и ниже фильтра 18.

Крепежные отверстия 16 (как ггравило их четыре) высверливают в стенке стакана 12 фильтра. Эти отверстия могут быть высверлены насквозь ниже фильтра и выше фильтра. Высверлен--ные насквозь отверстия нежелательны.

поскольку они могут стать причиной загрязнения поверхности фильтра внешним источником.

Кроме того, даже при наличии срепежных отверстий 16 образование пустот в металле над фильтром 13 приводит к отрыву металла от фильтра или отрыву фильтра от нижерасположенного металла, если допустить прилипание металла в верхней части стакана фильтра (или его на крае) за счет переливания металла через край. Этот нежелательный эффект может быть уменьшен за дчет придания верхнему краю 17 стакана фильтра указанной формы, например, сделав в верхней части откос и угловое закругление, так, что большая часть жидкого металла стекает через край 17 стакана 12 фильтра после извлечения устройства из расплава.

Типичные откосы, которые можно применить, имеют отклонение на 2030 ниже горизонтальной оси, а размеры угловых закруглений 0,32-0,15 см.

Стакан 12 фильтра и гнездо 18 подгоняют по размерам так, что когда стакан фильтра задвинут вручную в гнездо, обеспечивается достаточнЬ хорошая герметизация, не требующая какого-либо цементирования. После использования стакан 12 фильтра может быть вынут сначала его скручиванием для разрыва соединения стакана фильтра с приспособлением 9 для крепления фильтра. Удалению стакана, также как монтажу нового стакана фильтра,способствует заполнению всего пространства гнезда 18 под стаканом 12 фильтра пробкой 11, приготовленной, например, из изоляционной бумаги на основе керамических волокон или салфетки.

Пробка должна иметь отверстие в центре для свободного протекания металла. Вместо пробки 11 могут применяться полые цилиндры, открытые с обоих концов, или шайбы, и предлагаемые пробки в таком определении включают указанные и другие эквивалентные приспособления. Пробки следует изготовлять из материала,кокоторый не плавится и не разлагается под действием расплавленного металла, а также является непроницаемым для жидкого металла в применяемых условиях.

Кроме того, пробки изготовляют из материала, способного сжиматься.

поэтому lix размеры несколько превышают объем заполняемого ими пространства. Таким образом, расплав по существу не попадает в это пространJ ство, за исключением центрального отверстия, упомянутого выше.

Это отверстие делагзт достаточно большим для беспрепятственного протекания металла в ходе отбора пробы.

0 В результате образуется металлическая пробка, котор то можно легко разрушить во время вынимания стакана, а затем и обрезать.

Рекомендуемым материалом для

5 фильтра, используемого в среде расплавленного металла, является пористый графит. Однако графит не очень охотно смачивается жидким металлом. Поэтому приходится прилагать давлеQ кие, достаточное для преодолеваиия поверхностного напряжения, чтобы вызвать проникновение жидкого металла в поры фильтра, и чем меньше эти поры, тем большее давление необходй5 МО для осуществления такого проникновения. Поскольку процедура, используемая для отбора образца, наилучшие результаты дает при атмосферном давлении, давление только в одну атмосферу применяется для продавли0вания жидкого металла через поры фильтра. Таким образом, эта проце-. дура накладывает ограничение на нижний пр.едел размера пор фильтра, применяемого в устройстве. Приняв во

5 внимание этот предел, применяют фильтры с самыми небольшими порами,способными задерживать самые маленькие частицы включения. Фильтры должны иметь такие размеры пор, которые по зволяют продавливать жидкий металл через поры при давлении в одну сторону.

Для создания быстрого равномерного и плотного начала потока жидкос5 ти запирающий стержень 14 выдвигают только при полном вакууме, т.е. при получении самого высокого вакуума, который может создать вакуумный насос.

0 Втекание жидкости с некоторым ударом по поверхности фильтра способствует началу фильтрования.

Для облегчения выдвижения стержня 14 его диаметр рекомендуют делать

5 таким, что сила, прилагаемая для выдвижения стержня из стаканл 12 фильтра позволяет без труда осуществить эту операцию вручную. Типичный размер пор фихГьтра лежит в прецелах 30-60 MKMJ диаметр запираютлего стерж ня 0,96-1,27 см, диаметр стакана фильтра в его верхней части 1,92,54 см. За исключением фильтра 13, пробки 11 и изоляции 5 и 8 устройство может быть изготовлено из следующих материалов: часть устройства, контактирующая с металлом в бане, должна быть устойчивой к действию жидкого металла; если этот металл алюминий, то подходящим материалом является графит.Кроме того, можно применять керамические материальт. Резервуар и другие части, не соприкасающиеся с расплавом, могут быть стальными, рекомендуется нержавеющая сталь для длительного использевания. Фильтр и другие части устройства погруженные в ходе отбора пробы в жидкий металл, нагреваются до температуры плавления перед выдвиже.нием запирающего стержня 14 и остаются при этой температуре и во время отбора пробы. Другие части ус-тройства например, резервуар 4 и часть стержня 6, не погруженные в жидкость, мо гут быстро забиться вследствие их низкой температуры затвердевающим металлом. Чтобы избежать такого начального замерзания, не прилагая при этом внешнего источника нагрева, эти час ти устройства изолируют изнутри изо ляционным материалом, непроницаемым для расплавленного металла, наприме бумагой из керамических волокон, в частности бумагой Fiberfrax № 970-, изготовляемой Компанией Карборундум (Carborundum Со), имеющей нормальну толщину (в несжатом виде) 0,32. см. Другим доступным материалом, кот рый можно использовать для изоляции является бумага из керамических волокон, изготовляемая Компанией Бэбкок энд Вилково (Babcock and Wilсох, Company). Трубка 7 имеет больший диаметр в ее верхней части, которая изолирована, и меньщий диаметр в неизоли рованной нижней части. Изоляция 8 покрывает верхнюю секцию трубки 7 в той части, которая бывает погружен;ной в металл, а также и в части, ко торую не погружают в металл. Причина, по которой устройство погружают в металл на половинную глубину изоляции, была объяснена выше. Сужение же трубки 7 преследует облегчение разлома металла. После отверждения металлическое ядро в изолированной секции стержня 6 можно свернуть и вытащить за счет разлома, происходящего в начале сужающейся части стержня. За счет этого происходит очистка этой части стержня от металла, который не смог бы расплавиться во время следующего погружения устройства в расплавленный металл, что позволяет вновь использовать эту деталь. После того, как металл отобран и устройство удалено из расплава,металл в стакане фильтра затвердевает предпочтительно в направлении от нижней части стакана фильтра до его верхней части. Желательно, чтобы при переходе м -талла из жидкого состояния в твердое по возможности избежать перемещения жидкости через фильтр, направленного вниз, и не допустить перемещения в обратном направлении. Слишком большой поток через фильтр не оставляет в его верхней части металла, что делает последующук оценку затруднительной. В результате же обратного перемещения поднимается слой отфильтрованных твердых частиц, что опять же делает последующую оцекку затруднительной и даже невозможной. Регулирование потока жидкости в переходном периоде осуществляется за счет конструкции крышки 2 резервуара. Резервуар 4 покрыт изоляцией 5, точно такой же, что применяется для изоляции стержня 6. Желательно,чтобы применяемая изоляция была достаточно пористой для беспрепятственного прохождения газов из. устройства в вакуумную трубку 1, чтобы быть уверенным, что газ встречает минимальное сопротивление, на нижней поверхности крышки 2 резервуара сделаны радиальные канавки 3, сходящиеся к центральному отверстию крышки 2, которое присоединено к вакуумной трубке 5„ Под крышкой 2 имеется изоляция 5, как правило в форме диска, сам же резервуар имеет цклиндрическую форму. В изоллции не делают отверстий.. Когда жидкий металл доходит до изоляции под крышкой 2, его поток останавлирается, поскольку металл не может пройти сквозь изоляцию. Однако некоторая часть меЧгалла может пройти между изоляцией крышки и боковой изоляцией. Тогда этот металл будет направлен по канавкам 3 к центральному отверстию в крышке, н вследствие контакта со сравнительно холодной крышкой 2 металл затвердеет, не достигнув отверстия в v-рышке и не успев ее закупорить. Крышка 2 является частью резервуара 4 и это весь резервуар 4, включа и крышку 2, покрыт изоляцией 5 за исключением отверстия, соединенного с трубкой 7. Изоляцию осуществля .ют, как правило, не одним, а несколь кими кусками материала. Для ускорения облицовки изоляции волокна бумаги из кepa ичecкиx воло кон и другие изоляционные материалы связывают друг с другом с помощью органического связующего. За счет тепла, поступающего от расплавленного металла, эти органическое вещество испаряется или пиролизуется, а образующиеся газы отводятся через отверстие в крышке 2 и вакуумную трубку 1. Образование этого газа может продолжаться некоторое время и после заполнения резервуара металлом. Устройство сконструирова но таким образом, чго образующиеся газы свободно отводятся, не создавая какого-либо давления в резервуаре, поскольку давление в резервуаре привело бы к выталкиванию жидкого металла из резервуара в обратном направлении через фильтр. Свободный отвод газов можно осуществить за счет такого расположения подушечек или салфеток, используемых для изоляции при котором каждая из них соприкаса7 ется с соседней. Изоляция 5 из соприкасающихся деталей изоляции вместе с радиальными канавками 3 образуют непрерывный канал для отвода газа от любой части изоляции к отвер стию крышки 2 даже при полном заполнении устройства металлом. Устройство для отбора проб, как правило, монтируют на основанной раме, на которой имеются приспособления для крепления устройства, устройства для опускания и поднимания из расплава, а также приспособления для непрерывного взвешивания устройства в ходе отбора пробы. 338 Конструкция рамы самая обычная и ее описание здесь не приводится, за исключением описания приспособле-, НИИ для взвешивания, которые имеют важное значение для отбора пробы.По мере заполнения металлом устройство увеличивается в весе. Регистрируя увеличение веса устройства в ходе отбора пробы, можно получить ясную картину о протекании жидко о металла с самого начала до кпнца, что невозможно наблюдать визуально из-за непрозрачности расплава. Так можно сразу установить, проходит ли металл через фильтр или нет после выдвижения запирающего стержня из стакана фильтра. Кроме того,можно сказать когда резервуар 4 заполнился металлом, или поступление металла, в резервуар 4 прекратилось до его полного заполнения. Измерением изменения веса устройства по времени в ходе отбора пробы можно получить представление о скорости потока металла через фильтр в течение всего времени отбора пробы. Взвешивание рекомендуют проводить креплением устройства к измеритель- . ному блоку, который в свою очередь соединен с главной рамой через систему листовых пружин. Движение камеры измерительного блока относительно главной замеряют по шкале циферблата. Перемещение камеры связано с известной констаитой пружины и может быть использовано для вьиитания изменений веса. Все зто дело простого механического монтажа, но взвешивание можно проводить, применяя и другие приспособления j например динамометрические датчики различного типа. Важным элементом процесса взвешивания является правильное обращение с запирающим стержнем 14. После его выдвижения из стакана фильтра стержень висит на измерительном блоке примерно в том же .вертикальном положении,что и в исходной позиции, что обеспечивает одинаковую степень его погружения в жидкий металл. . Таким образом, на обшлй вес, измеряемый измерительным устройством, не влияет выдвижение запирающего стержня 14, и ранее отмеченная исходная точка отсчета начала взвешиания сохраняется. Формула изобретения 1. Устройство для отбора проб расплавленного металла, содержащее сборник пробы, входную камеру,установленн.то ниже сборника пробы, соединенную с ним каналом и снабженную пористь1м фильтром и каналом для входа расплава, расположенным над фильтром, отличающееся тем, что, с целью повьшения точности отбора проб и упрощения эксплуатации пробоотборника, оно снабжено приспособлением для крепления фильтра, входная камера выполнена в виде нини, расположенной в приспособлении для крепления фильтра, снабжена в верхней части стаканом, расположенным в нише без зазора с возможностью извлечения, выполненным откры тьтм с обоих концов и снабженным расположенными в боковых стенках крепежными деталями, при этом устройство снабжено выдвижным запирающим стержнем, установленным в верхн:ей части стакана, сборник пробы снабжен крышкой и футеровкой из инертного материала, при этом футеровка рас положена также в верхней части канала, соединяющего его с входной ка ; мерой, Устройство снабжено приспособ лением для создания вакуума, соеди12745 О 15 -20 2S 3Q 3310 венным со сборником пробы через отверстие в крышке. 2,Устройство по п. I, о, f л ичающееся тем, что фильтр изготовлен иэ графита. 3,Устройство по п. 1, отличающееся тем, что стенка стакана выполнена с крепежными отверстиями, высверленными ниже и выше фильтра. 4,Устройство по п. i , о т л .tчающееся т€;м, что верхний конец стакана имеет скошенный и закругленный внещний край. 5. Устройство по п. 1, отличающееся тем, что нижняя часть НИ1Г1И снабжена полой пробкой с отверстием, изготовленной из материала инертного и не проницаемого для расплавленного металла. 6.Устройство по п. 5, о т л нчающееся тем, что верхняя часть канала, соединяющего сборник пробы с входной камерой, выполнена с большим диаметром, чем его нижняя часть, и снабжена изоляцией. 7.Устройство по п. 1, отличающееся тем, что крышка имеет со стороны резервуара по крайней мере одну радиальную канавку,про ходящую от края крьппки до отверстия к ней..

Изобретение относится к устройству для отбора проб расплавленного металла, ножет быть использовано в металлургии и позволяет повысить точность отбора и упростить эксплуатацию пробоотборника. Устройство содержит вакуумную трубку 1, установленную в крьгагке 2 сборника пробы 4 с радиальными канавками 3 и изоляцией 5, стержень 6 с трубкой 7 и изоляций 8, установленный в основании сборника 4. Стержень 6 вмонтирован в приспособление 9 и связан трубкой IО с выдвижным запираюпщм стержнем 14, установленным в верхней части стакана 12, гда расположен фильтр 13. 6 3.п. ф-лы, 2 ил. li ГчЭ -ч| О оэ со - ..I«l - 7 iiZi.

| СПОСОБ ПРОИЗВОДСТВА ХЛЕБОБУЛОЧНОГО ИЗДЕЛИЯ | 2010 |

|

RU2436380C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

Авторы

Даты

1986-11-30—Публикация

1982-02-08—Подача