Изобретение относится к газоочистительной технике и может быть использовано для тонкой очистки газа от дисперсных частиц посредством каркасных фильтров в любой отрасли народного хозяйства, в частности в химической промышленности.

Цель изобретения - увеличение фнльт- роцикла.

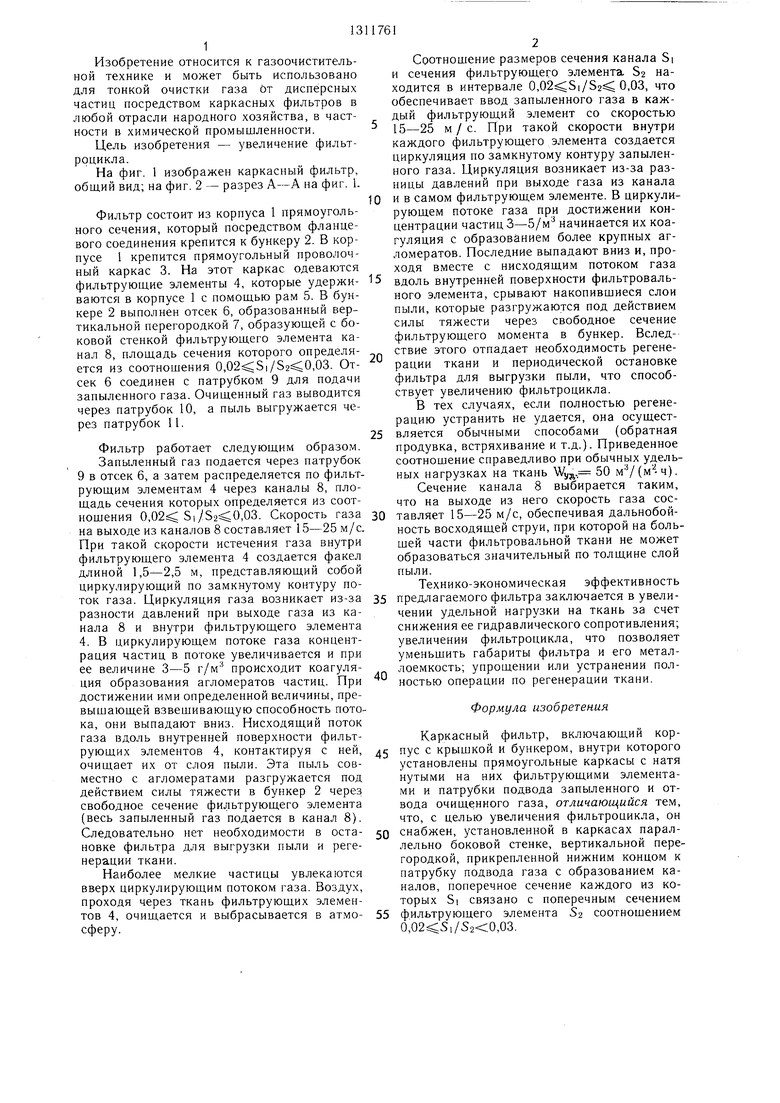

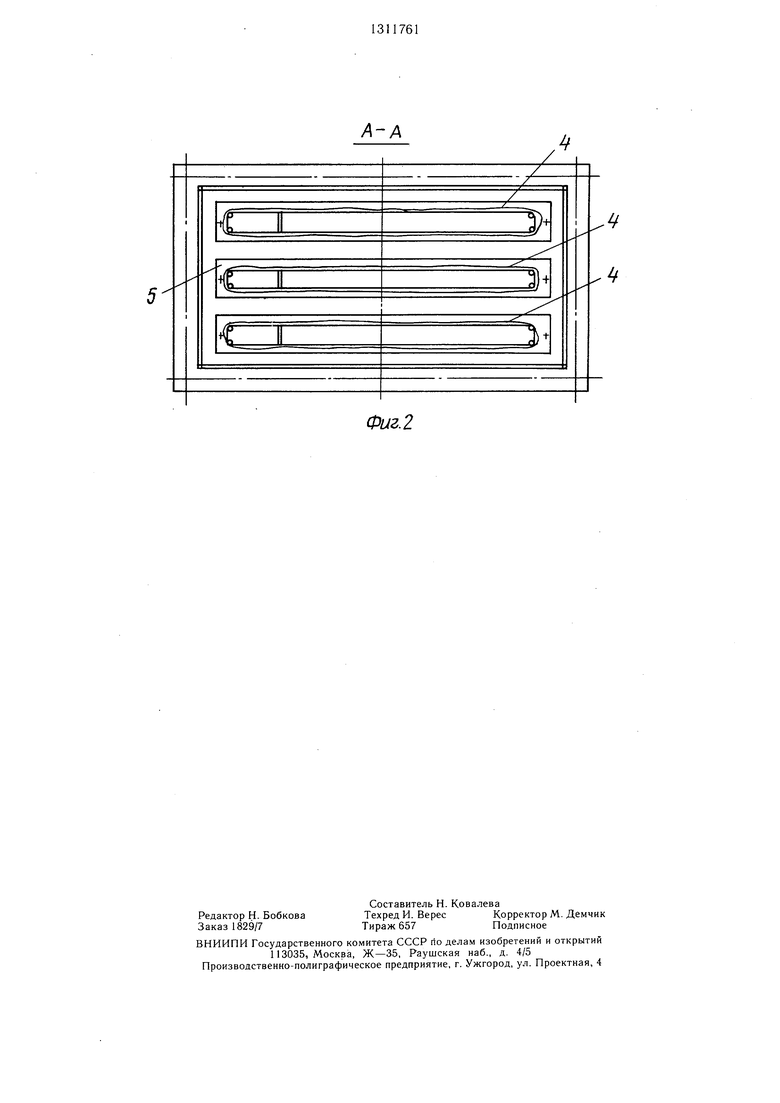

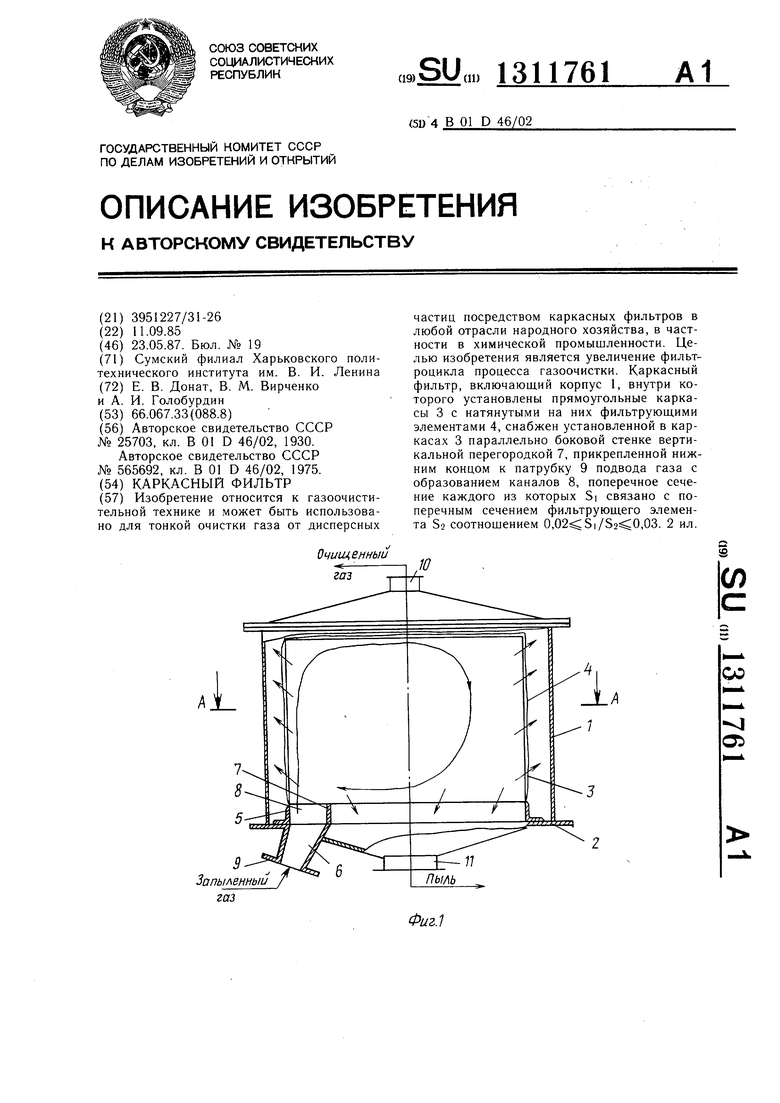

На фиг. 1 изображен каркасный фильтр, общий вид; на фиг. 2 - разрез А-А на фиг. 1.

Фильтр состоит из корпуса 1 прямоугольного сечения, который посредством фланцевого соединения крепится к бункеру 2. В корпусе 1 крепится прямоугольный проволочный каркас 3. На этот каркас одеваются фильтрующие элементы 4, которые удерживаются в корпусе 1 с помощью рам 5. В бункере 2 выполнен отсек 6, образованный вертикальной перегородкой 7, образующей с боковой стенкой фильтрующего элемента канал 8, площадь сечения которого определяется из соотношения 0,02: Si/S2 0,03. Отсек 6 соединен с патрубком 9 для подачи запыленного газа. Очищенный газ выводится через патрубок 10, а пыль выгружается через патрубок 11.

Фильтр работает следующим образом.

Запыленный газ подается через патрубок 9 в отсек 6, а затем распределяется по фильтрующим элементам 4 через каналы 8, площадь сечения которых определяется из соот- нощения 0,02 Si/S2 0,03. Скорость газа на выходе из каналов 8 составляет 15-25 м/с. При такой скорости истечения газа внутри фильтрующего элемента 4 создается факел длиной 1,,5 м, представляющий собой циркулирующий по замкнутому контуру поток газа. Циркуляция газа возникает из-за разности давлений при выходе газа из канала 8 и внутри фильтрующего элемента 4. В циркулирующем потоке газа концентрация частиц в потоке увеличивается и при ее величине 3-5 г/м происходит коагуляция образования агломератов частиц. При достижении ими определенной величины, превышающей взвешивающую способность потока, они выпадают вниз. Нисходящий поток газа вдоль внутренней поверхности фильтрующих элементов 4, контактируя с ней, очищает их от слоя пыли. Эта пыль совместно с агломератами разгружается под действием силы тяжести в бункер 2 через свободное сечение фильтрующего элемента (весь запыленный газ подается в канал 8). Следовательно нет необходимости в остановке фильтра для выгрузки пыли и регенерации ткани.

Наиболее мелкие частицы увлекаются вверх циркулирующим потоком газа. Воздух, проходя через ткань фильтрующих элементов 4, очищается и выбрасывается в атмосферу.

0

Соотношение размеров сечения канала Si и сечения фильтрующего элемента Sa находится в интервале 0,02 S|/S2 0,03, что обеспечивает ввод запыленного газа в каждый фильтрующий элемент со скоростью 15-25 м/с. При такой скорости внутри каждого фильтрующего элемента создается циркуляция по замкнутому контуру запыленного газа. Циркуляция возникает из-за разницы давлений при выходе газа из канала

0 ив самом фильтрующем элементе. В циркулирующем потоке газа при достижении концентрации частиц 3-5/м начинается их коагуляция с образованием более крупных агломератов. Последние выпадают вниз и, проходя вместе с нисходящим потоком газа

5 вдоль внутренней поверхности фильтровального элемента, срывают накопившиеся слои пыли, которые разгружаются под действием силы тяжести через свободное сечение фильтрующего момента в бункер. Вследствие этого отпадает необходимость регенерации ткани и периодической остановке фильтра для выгрузки пыли, что способствует увеличению фильтроцикла.

В тех случаях, если полностью регенерацию устранить не удается, она осущест5 вляется обычными способами (обратная продувка, встряхивание и т.д.). Приведенное соотношение справедливо при обычн1з1х удельных нагрузках на ткань Wy... 50 м 7(). Сечение канала 8 выбирается таким, что на выходе из него скорость газа сос0 тавляет 15-25 м/с, обеспечивая дальнобойность восходящей струи, при которой на большей части фильтровальной ткани не может образоваться значительный по толщине слой пыли.

Технико-экономическая эффективность

5 предлагаемого фильтра заключается в увеличении удельной нагрузки на ткань за счет снижения ее гидравлического сопротивления; увеличении фильтроцикла, что позволяет уменьшить габариты фильтра и его металлоемкость; упрощении или устранении полностью операции по регенерации ткани.

Формула изобретения

Каркасный фильтр, включающий кор- 5 пус с крышкой и бункером, внутри которого установлены прямоугольные каркасы с натя нутыми на них фильтрующими элементами и патрубки подвода запыленного и отвода очищенного газа, отличающийся тем, что, с целью увеличения фильтроцикла, он 0 снабжен, установленной в каркасах параллельно боковой стенке, вертикальной перегородкой, прикрепленной нижним концом к патрубку подвода газа с образованием каналов, поперечное сечение каждого из которых Si связано с поперечным сечением 5 фильтрующего элемента S2 соотнощением 0,02 Si/S2 0,03.

0

А-А

.

Фиг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для очистки газа | 1982 |

|

SU1151270A1 |

| СИСТЕМА АСПИРАЦИИ С ВИХРЕВЫМ ПЫЛЕУЛОВИТЕЛЕМ | 2008 |

|

RU2416455C2 |

| СИСТЕМА АСПИРАЦИИ С АППАРАТОМ ТИПА ВЗП | 2008 |

|

RU2416456C2 |

| СИСТЕМА АСПИРАЦИИ С АППАРАТОМ ВЗП И КАРКАСНЫМ ФИЛЬТРОМ | 2008 |

|

RU2416457C2 |

| Зернистый фильтр с движущейся насадкой | 1976 |

|

SU731995A1 |

| Устройство для очистки газа от дисперсных частиц | 1984 |

|

SU1194466A1 |

| Устройство для очистки газа от пыли | 1990 |

|

SU1782635A1 |

| ДВУХСТУПЕНЧАТАЯ СИСТЕМА ПЫЛЕУДАЛЕНИЯ КОЧЕТОВА | 2011 |

|

RU2458745C1 |

| ТРЕХСТУПЕНЧАТАЯ СИСТЕМА ПЫЛЕУДАЛЕНИЯ | 2017 |

|

RU2669288C1 |

| ФИЛЬТР ДЛЯ ОЧИСТКИ ГАЗА ОТ ПЫЛИ | 1994 |

|

RU2084268C1 |

Изобретение относится к газоочистительной технике и может быть использовано для тонкой очистки газа от дисперсных Очищенный Запыленный частиц посредством каркасных фильтров в любой отрасли народного хозяйства, в частности в химической промышленности. Целью изобретения является увеличение фильт- роцикла процесса газоочистки. Каркасный фильтр, включающий корпус 1, внутри которого установлены прямоугольные каркасы 3 с натянутыми на них фильтрующими элементами 4, снабжен установленной в каркасах 3 параллельно боковой стенке вертикальной перегородкой 7, прикрепленной нижним концом к патрубку 9 подвода газа с образованием каналов 8, поперечное сечение каждого из которых Si связано с поперечным сечением фильтрующего элемента За соотношением 0,02r Si/S2 0,03. 2 ил. (Л со

| Приспособление для встряхивания всасывающих рукавов у фильтров | 1930 |

|

SU25703A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Каркасный фильтр | 1975 |

|

SU565692A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-05-23—Публикация

1985-09-11—Подача