113

Изобретение относится к черной металлургии, конкретно к способам выплавки стали в подовых сталеплавильных агрегатах,

Цель изобретения - ускорение процессов шлакообразования и повышение производительности сталеплавильного агрегата.

Шлак производства вторичного алюминия содержит в своем составе 55 - 70 % глинозема и 8-30 % металлического алюминия. Совместная завалка этого материала с железной рудой приво- дит к выделению большого количества тепла в результате экзотермического процесса восстановления окислов железа руды металлическим алюминием, входящим в состав шлака производства вторичного алюминия. Выдехгяющееся непосредственно в слое сыпучих материалов тепло способствует быстрому разложению известняка и удалению гидратной влаги, что позволяет сократить продолжительность периода прогрева шихты и за счет этого повысить производительность сталеплавильного агрегата. При этом сразу- после заливки чугуна образуется гомогенный высокоосновной шлак,содержащий до 20 % глинозема, обеспечивающий эффективное протекание процессов рафинирования металла.

При вводе неметаллических материалов до завалки 60 % металлолома ухудшается их прогрев, при этом экзотермический процесс восстановления окислов железа алюминием начинается только после запивки чугуна, что приводит к позднему формированию активного шлака и снижению скорости процессов рафинирования металла, При вводе неметаллических материалов после завалки 75 % металлолома повьш1ается вероятность потерь неусвоившейся извести со спускаемым первичным шлаком, что также снижает эффективность рафинирования.

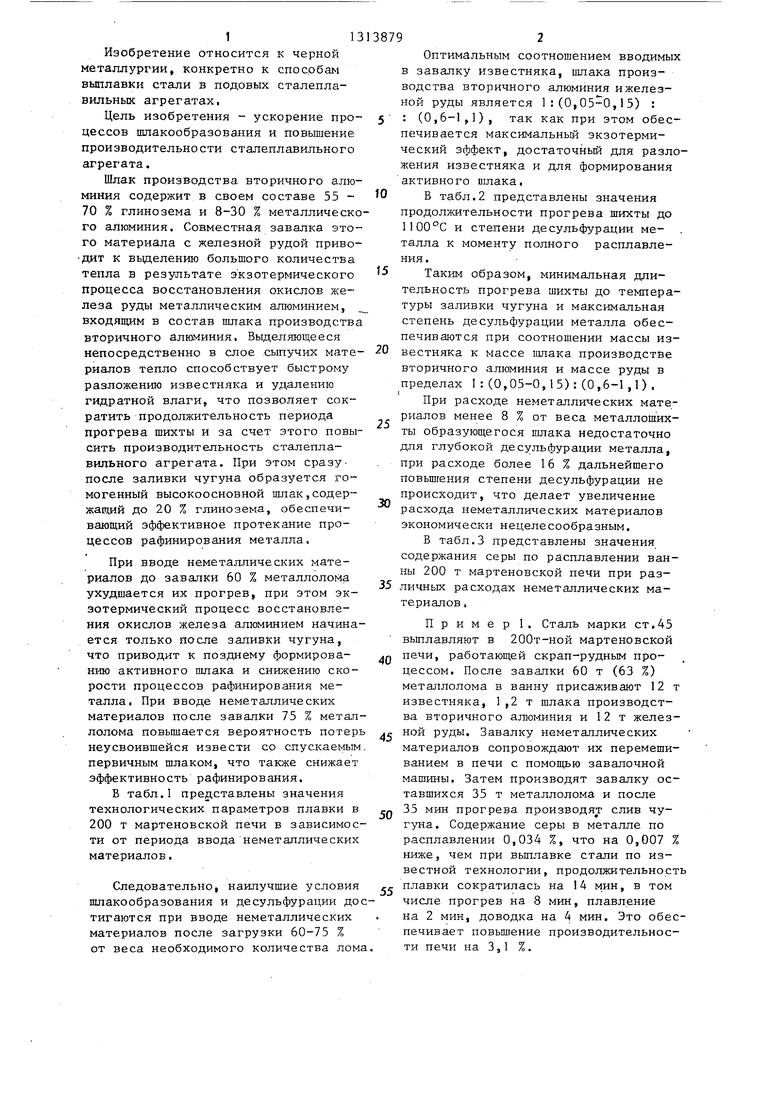

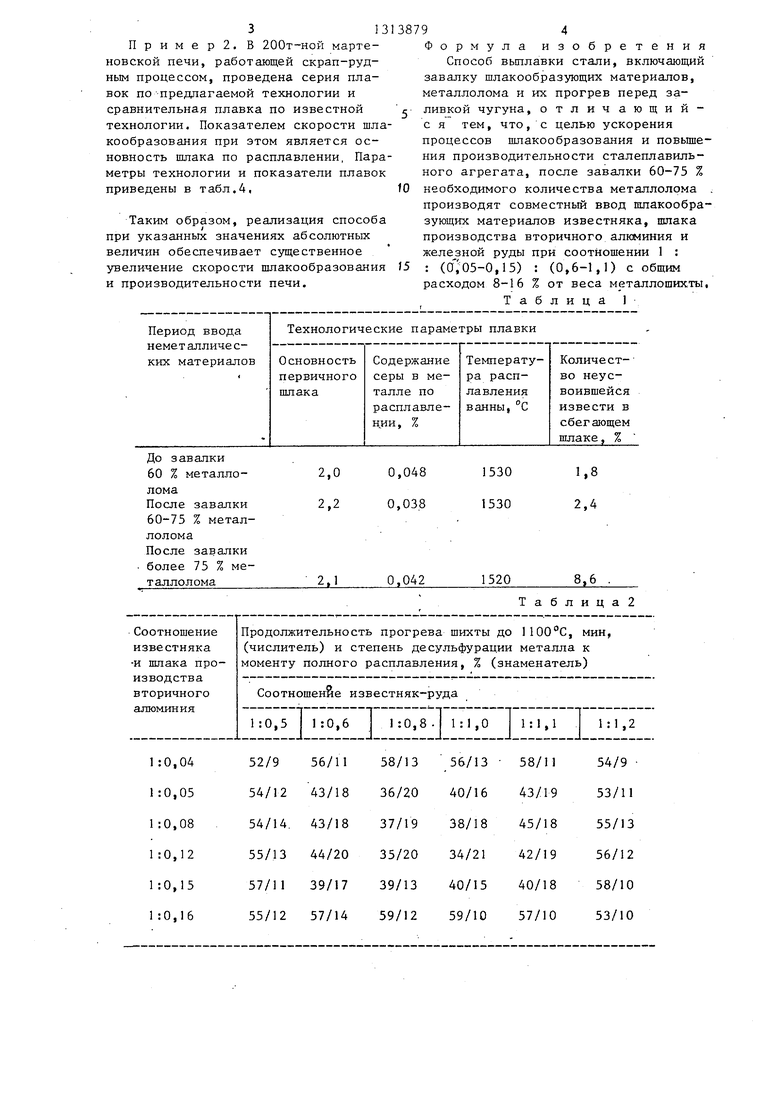

В табл.1 представлены значения технологических параметров плавки в 200 т мартеновской печи в зависимости от периода ввода неметаллических материалов.

Следовательно, наилучшие условия шлакообразования и десульфурации дотигаются при вводе неметаллических материалов после загрузки 60-75 % от веса необходимого количества лом

5

8792

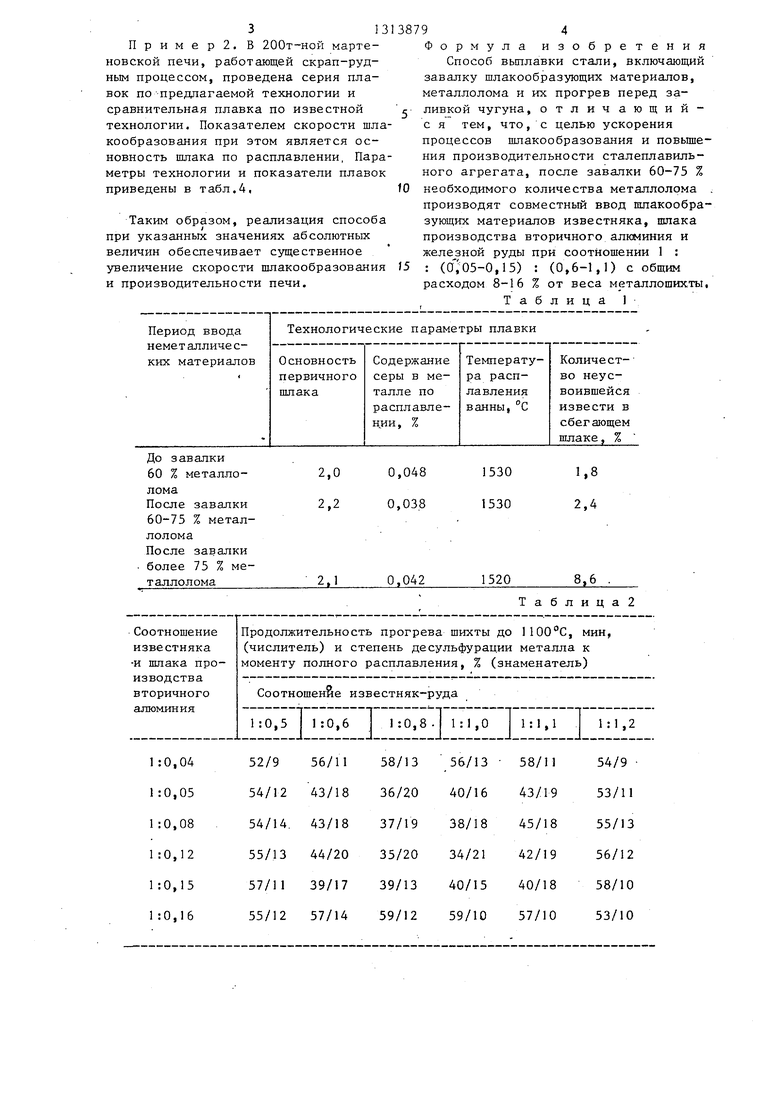

Оптимальным соотношением вводимых в завалку известняка, шлака производства вторичного алюминия ижелезной руды является 1:(0,05-0,15) : : (0,6-1,1), так как при этом обес- п ;чивается максимальньй экзотермический эффект, достаточный для разложения известняка и для формирования активно го пшака,

0 в табл.2 представлены значения продолжительности прогрева шихты до 1100°С и степени десульфурации металла к моменту полного расплавления .

5 Таким образом, минимальная длительность прогрева шихты до температуры заливки чугуна и максимальная степень десульфурации металла обеспечиваются при соотношении массы из- 0 вестняка к массе шпака производстве вторичного алюминия и массе руды в пределах I:(0,05-0,15):(0,6-1,1),

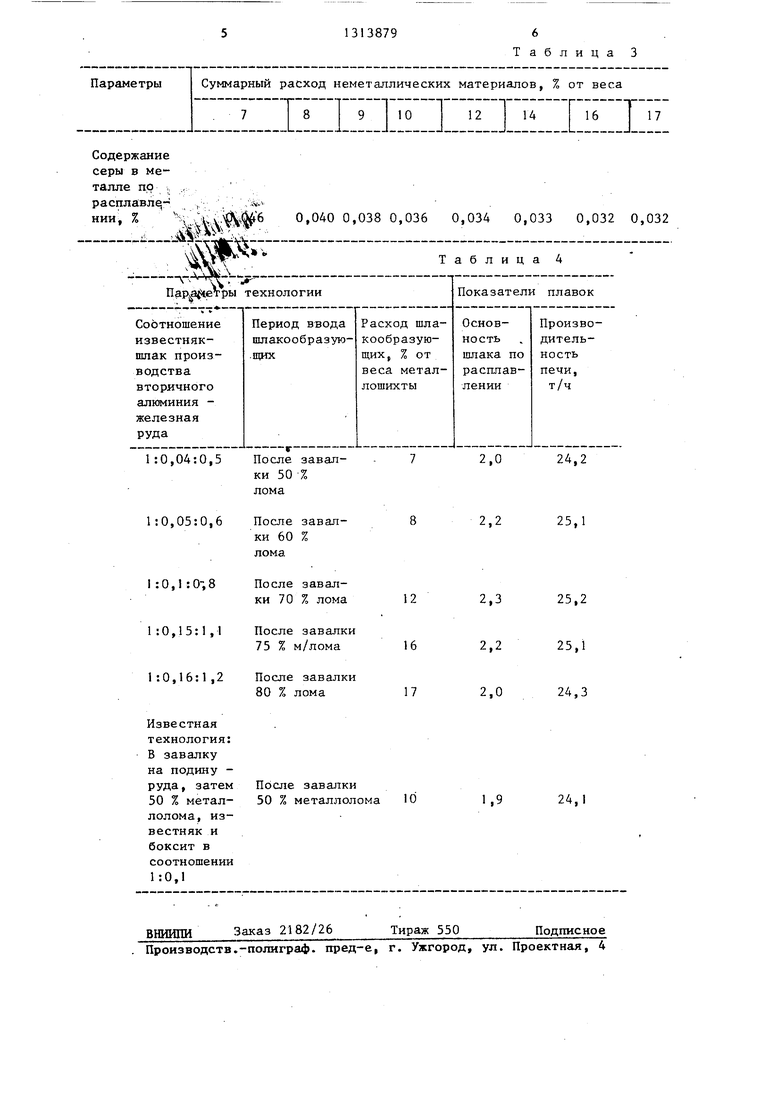

При расходе неметаллических материалов менее 8 % от веса металлоших- ты образующегося Ешака недостаточно для глубокой десульфурации металла, при расходе более 16 % дальнейшего повьш1ения степени десульфурации не происходит, что делает увеличение расхода неметаллических материалов экономически нецелесообразным.

В табл.3 представлены значения содержания серы по расплавлении ванны 200 т мартеновской печи при раз- 35 личных расходах неметаллических материалов ,

Пример 1. Сталь марки ст.45 вьтлавляют в 200т-ной мартеновской

Q печи, работающей скрап-рудным процессом. После завалки 60 т (63 %) металлолома в ванну присаживают 12 т известняка, I,2 т шлака производства вторичного алюминия и 12 т железAf ной руды. Завалку неметаллических материалов сопровождают их перемешиванием в печи с помощью завалочной машины. Затем производят завалку оставшихся 35 т металлолома и после

гл 35 мин прогрева производят слив чугуна. Содержание серы в металле по расплавлении 0,034 %, что на 0,007 % ниже, чем при вьшлавке стали по известной технологии, продолжительность

,- плавки сократилась на 14 мин, в том числе прогрев на 8 мин, плавление на 2 мин, доводка на 4 мин. Это обеспечивает повьш1ение производительности печи на 3,1 % .

0

313

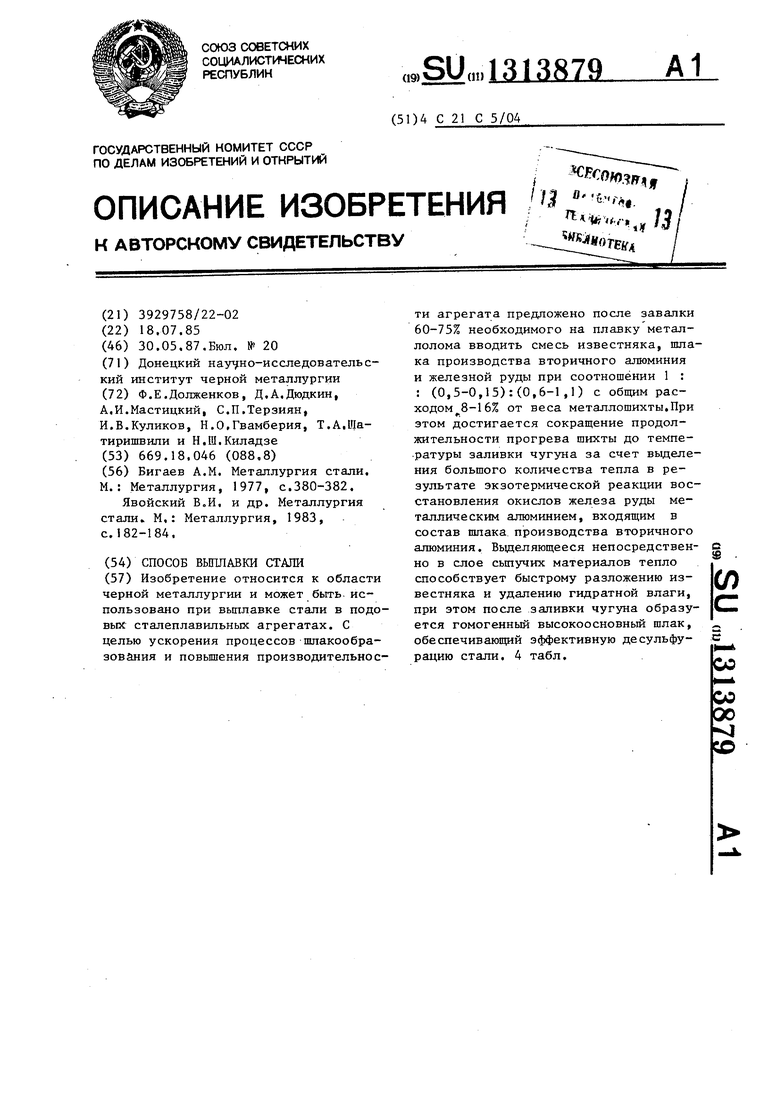

Пример2, В 200т-ной мартеновской печи, работающей скрап-рудным процессом, проведена серия плавок по предлагаемой технологии и сравнительная плавка по известной технологии. Показателем скорости шлакообразования при этом является основность шлака по расплавлении, Параметры технологии и показатели плавок приведены в табл.4,

Таким образом, реализация способа при указанных значениях абсолютных величин обеспечивает существенное увеличение скорости шлакообразования и производительности печи.

До завалки 60 % металлолома

После завалки 60-75 % металлолома

После завалки более 75 % металлолома

38794

Формула изобретения Способ выплавки стали, включающий завалку шлакообразующих материалов, металлолома и их прогрев перед заг ливкой чугуна, отличающийпроцессов шлакообразования и повышения производительности сталеплавильного агрегата, после завалки 60-75 % необходимого количества металлолома . производят совместный ввод шлакообразующих материалов известняка, шлака производства вторичного алюминия и железной руды при соотношении 1 : : (а705-0,15) : (0,6-1,1) с общим

расходом 8-16 % от веса металлошихты. Таблица 1

1530 1530

1520

1,8 2,4

8.6 .

Содержание серы в Металле пр J расплавл -i ,

НИИ, % ,;.

6 0,040 0,038 0,036 0,034 0,033 0,032 0,032

После завалки 50 % лома

После завалки 60 % лома

Таблица 3

2,0

24,2

2,2

25,1

| название | год | авторы | номер документа |

|---|---|---|---|

| Металлошихта для выплавки стали в мартеновских печах и способ ее загрузки в печь | 1989 |

|

SU1754784A1 |

| Способ наведения шлака при выплавке стали | 1983 |

|

SU1131904A1 |

| Способ выплавки стали для производства металлокорда | 1989 |

|

SU1740428A1 |

| СПОСОБ ВЫПЛАВКИ ПРИРОДНОЛЕГИРОВАННЫХ СТАЛЕЙ И СПЛАВОВ В ПОДОВЫХ ПЕЧАХ | 1994 |

|

RU2113496C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ОСНОВНОЙ МАРТЕНОВСКОЙ ПЕЧИ | 1996 |

|

RU2102496C1 |

| ШИХТОВЫЙ МАТЕРИАЛ | 1992 |

|

RU2027774C1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ СТАЛИ В ДУГОВЫХ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНЫХ ПЕЧАХ | 2005 |

|

RU2294382C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА, СТАЛИ ЗАГОТОВОК И ИЗДЕЛИЙ ИЗ НИХ С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО, СТАЛЕПЛАВИЛЬНОГО И ПРОКАТНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2131930C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2005 |

|

RU2287018C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2000 |

|

RU2197535C2 |

Изобретение отноеитея к облаети черной металлургии и может быть, ие- пользовано при выплавке етали в подовых еталеплавильных агрегатах. С целью ускорения процеееов шпакообра- зования и повышения производительности агрегата предложено после завалки 60-75% необходимого на плавку металлолома вводить смесь известняка, шлака производетва вторичного алюминия и железной руды при еоотношёнии 1 : : (О,5-0,15):(О,6-1,1) е общим рае- ходом 8-16% от вееа металлошихты.При этом доетигаетея еокращение продолжительности прогрева шихты до температуры заливки чугуна за счет выделения большого количества тепла в результате экзотермической реакции восстановления окислов железа руды металлическим алюминием, входящим в состав шпака производетва вторичного алюминия. Вьщеляющееея непоередствен- но в слое сыпучих материалов тепло способствует быстрому разложению известняка и удалению гидратной влаги, при этом после заливки чугуна образуется гомогенный выеокооеновный шлак, обеепечивающий эффективную дееульфу- рацию стали. 4 табл. СО С ,с СО СО 00 QO

| Бигаев A.M | |||

| Металлургия етали | |||

| М.: Металлургия, 1977, е.380-382 | |||

| Явойекий В,И | |||

| и др | |||

| Металлургия етали. | |||

| М.: Металлургия, 1983, е | |||

| Затвор для дверей холодильных камер | 1920 |

|

SU182A1 |

Авторы

Даты

1987-05-30—Публикация

1985-07-18—Подача