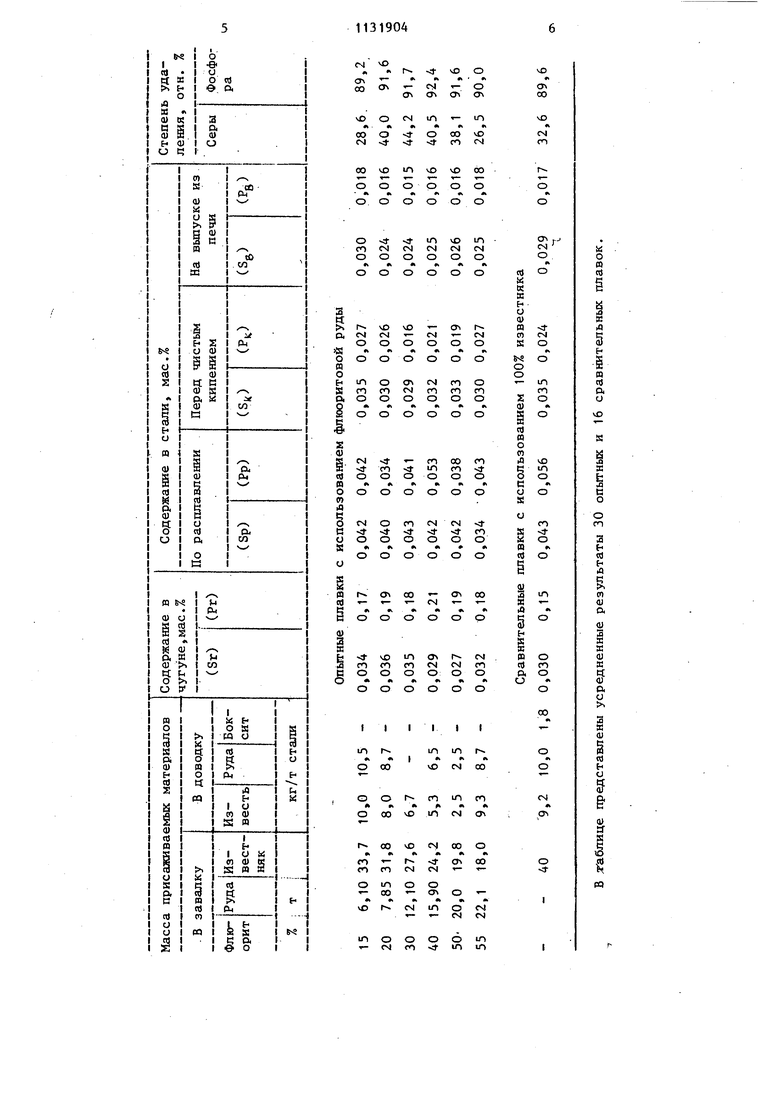

f Изобретение относится к черной металлургии, в-частности к производ ству стали в подовых сталеплавильных агрегатах. Известен способ наведения шпака при вьшлавке стали, по которому в период плавления и доводки металла на поверхность шлака подают ставролитовый концентрат в количестве 2.8 кг/т стали, состав которого, мас.% 48-50 АХгОз, 25-28 SiO , 13-15 2-3 TiOj, 1,0-1,5 ZrO l. Известный способ обладает следующими недостатками: наличие в ставролитовом концентрате 25-28% SiO сильно снижает основность шлака и уменьшает его рафинирующую способность, в составе ставролитового концентрата отсутствует окись кальция, что ухудшает физико-химические свойства шлака, ставролит имеет мелкую фракцию (0,1-0,5 мм) и сравнительно невысокий удельный вес (2100 кг/м), что затрудняет его усвоение при присадке на густые шлаки и не способствует ускоренному шла кообразованию в начальный период ведения плавки. Наиболее близким к предлагаемому является способ, наведения шлака при выплавке стали в мартеновской печи, включающий присадку в завалку извести или известняка совместно с матери алом, ускоряющим процесс шлакообразо вания, прогрев и плавление шихты. В качестве материала, ускоряющего процесс шлакообразования, используют крас&ьй шлам глиноземного производства Y| . Недостатками данного способа являются высокий расход извести и высо кая себестоимость стали, что обуслов лено высоким содержанием (до 18%) в красномшпаме кремнезема, который нейтрализует часть окиси кальция извести или известняка, вводимых сов местно со шламом, замедляет наведение шлака с высокими рафинирующими свойствами и затрудняет достижение высокой степени рафинирования стали от вредных примесей, кроме того,мелкая пылевидная фракция шлама способствует большим отложениям его в дымоходных трактах и нагревательных устройствах, что сшшает производительность последних и отрицательно сказывается на себестоимости стали. 4 Цель изобретения - сокращение расхода извести или известняка и снижение себестоимости стали. Поставленная цель достигается тем, что согласно способу наведения шлака при вьтлавке стали в мартеновской печи, включающему присадку в завалку извести или известняка совместно с материалом, ускоряющим процесс шлакообразования, прогрев и плавление шихты, в завалку присаживают флюоритовую руду в количестве 20-50% от общего расхода извести или известняка. Сущность изобретения заключается в том, что в качестве материала, ускоряющего процесс пшакообразования, используют флюоритовую руду следующего состава, %: 77-85 CaCOj, 1-4 Si02,.1-8 MgO, 1-3 AljOj, 1-4 CaFj, 1-2 FeO, 0,01-0,2 S, присаживаемую в завалку взамен части извести или известняка в количестве 2050% от их общего количества. Замена части извести или известняка, присаживаемых в завалку, 20-50% флюоритовой руды обеспечивает хорошее растворение и усвоение шлаком СаО извести и известняка (благодаря разжижающему действию присутствующего в флюоритовой руде фтористого соединения) и раннее формирование жидкоподвижного активного шлака. Относительно невысокое содержание в руде CaF2 (до 4%) достаточно для разжижения шлака и лучшего усвоения компонентов присадок и практически не представляет опасности для загрязнения атмосферы цеха летучими вьщелениями соединений фтора. Наличие в флюоритовой руде окислов магния (1-8%), алюминия (1-3%) и железа (1-2%) повышает жидкоподвижность и активность образующегося шлака и увеличивает его рафинирующую способность в первый период плавления, что способствует интенсификации процессов деформации и десульфурации металла. Кроме того, содержание окиси магния (1-8%) в руде благоприятно сказьшается на увеличении стойкости футеровки сталеплавильного агрегата. Весьма низкое содержание в руде серы (0,01-0,2%) практически не предоставляет опасности для перехода ее, в металл и не требует, в связи с этим. проведения специальных технологических операций. Основой флюоритовой руды является известняк (77-85%), который при нагревании разлагается .на СаО и СО, что способствует наведению высокоосновного шлака, обеспечивающего повыш ние степени рафинирования стали от вредных примесей и сокращает расход на плавку извести и известняка, пода ваемых в виде отдельных компонентов Флюоритовая руда является кусковы материалом и практически не содержит влаги, что предотвращает опасность засорения дымоходных трактов и нагре вательных устройств свойственное.мел ким пылеобразным материалам) и не тр бует предварительного прокаливания руды перед употреблением (как при ис пользовании добавок с высокой влажностью).. Количество вносимой в завалку бед ной флюоритовой руды 20-50% от веса извести или известняка является оптимальной добавкой и обеспечивает нормальный ход процесса шлакообразования. Присадка руды менее 20% от количества извести или известняка, вносимых в завалку, не обеспечивает достаточной жидкоподвижности шлака, что существенно снижает его рафинирующие свойства и не обеспечивает достижения высокой степени десульфурации и- дефосфорации металла. Присадка руды в завалку в количестве более 50% от веса извести или извест няка приводит к чрезмерно интенсивному шлакообразованию и обильному вспениванию шлака сразу после заливки в печь чугуна. Это нарушает нор- мальньй ход процесса и обуславливает обильные выбросы шлака на рабочую площадку, что является отклонением о технической инструкции и создает опасность для обслуживающего персонала. Пример. Опытные плавки прово дили в 600-тонной мартеновской печи. При шихтовке 600-тонной сравнительной плавки в завалку загружали 40 т (или 100%) известняка и 16 т железной руды или 22 т агломерата основностью 1,1 и примерного состава,мае.%: 46,6 Fe, 13-18 FeO, 11-13 SiO, 13-14 СаО, 1,8-2,0 MgO, 0,7-0,8 MnO, 0,10,2;, 0,08-0,26 S. Ha опытных плавках взамен части известняка в завалку присаживали флюоритовую руду в количестве 20-50% от веса известняка, Усредненные результаты опытных и сравнительных плавок приведены в табл. 1. Как следует из табл. 1, замена на опытных плавках известняка в завалку флюоритовой р-удой в количестве 20-50% обеспечивала/наведение активного и жидкоподвижного шлака.с высокими рафинирукащми свой,ствами, что выразилось в существенном повьш1ении на этих плавках степени десульфурации и дефосфорации металла. Количество фйюоритовой руды равное 20-50% является оптимальной добавкой, обеспечивающей стабильно низкие остаточные концентрации в готовом металле серы (0,024-0,026) и фосфора (0,015-0,016%), позволяющей полностью исключить присадки боксита и требующей значительно меньших присадок извести и руды в период доводки для корректировки основности и жидкоподвижности шлака. С повьш1ением доли используемой взавалку, флюоритовой руды снижается количество используемого при этом известняка, а также количество присаживаемой в доводку извести и руды. Снижение присадки в завалку флюоритовой руды менее 20% (до 15%), обуславливает недостаточную актчвность и жидкоподвижность шлака а повьшение ее доли выше 50% (до 55%) обуславливает обильное его вспенивание с неудовлетворительным (в обоих случаях) удалением серы и фоСфора из металла и дополнительным расходом в доводку извести и руды для повьш1ения основности и окислительной способности пшака.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ наведения шлака при выплавке стали | 1985 |

|

SU1258836A2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВЫХ ПЕЧАХ | 2011 |

|

RU2451091C1 |

| Способ наведения шлака при выплавке стали | 1979 |

|

SU783344A2 |

| Способ ведения плавки в основной мартеновской печи | 1947 |

|

SU77329A1 |

| Способ внепечной обработки стали в ковше | 2020 |

|

RU2735697C1 |

| Способ производства стали в конвертере из фосфористого чугуна | 1991 |

|

SU1801124A3 |

| Способ выплавки стали | 1985 |

|

SU1313879A1 |

| Способ выплавки стали | 1979 |

|

SU821503A1 |

| Способ выплавки стали | 1979 |

|

SU802371A1 |

| Шлакообразующая смесь | 1987 |

|

SU1497234A1 |

СПОСОБ НАВЕДЕНИЯ ПШАКА ПРИ ВЫПЛАВКЕ СТАЛИ в мартеновской печи, включаннций присадку в завалку извести или известняка совместно с материалом, ускоряющим процесс шлакообразования, прогрев и плавление шихты, отличающийся тем, что, с целью сокращения расхода извести или известняка и снижения себестоимости стали, в завалку присаживают флюоритовую руду в количестве 2050% от общего расхода извести или известняка.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ наведения шлака при выплавке стали | 1974 |

|

SU501078A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ выплавки стали | 1979 |

|

SU802371A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-12-30—Публикация

1983-01-10—Подача