Изобретение относится к черной металлургии, конкретно к способам выплавки стали в основной мартеновской печи.

Известный способ выплавки стали в основной мартеновской печи, включающий завалку части лома на подину, его прогрев, загрузку на него карбюратора, покрытие его слоем лома, завалку известняка или извести, остального лома и в последнюю очередь чугуна [1] позволяет заменить часть чугуна ломом и карбюратором.

Недостатком этого способа является снижение производительности печи, вызванное увеличением длительности плавки за счет удлинения периода заливки (из-за разной объемной плотности загружаемого передельного чугуна и лома) и периода плавления (из-за ухудшения теплопередачи от факела в ванну). Это ухудшение является следствием вспенивания шлака, происходящего при взаимодействии шлака с нерастворившимся карбюратором, всплывшим в конце плавления, после всплывания заваленного на него известняка.

Наиболее близким по технической сущности и достигаемому результату является способ выплавки стали в мартеновской печи, предусматривающий выстилку подины мелким стальным ломом, его прогрев факелом, с образованием двух или более зон перегрева и зоны наиболее медленного плавления шихты, загрузку карбюратора в зоны ванны, расположенные между зонами перегрева и зонами наиболее медленного плавления, завалку части лома и загрузку шлакообразующих, загрузку непосредственно на карбюратор окисленного железосодержащего материала, загрузку остального лома и подачу чугуна, периоды плавления и доводки [2] Такая организация завалки позволяет оптимизировать время контакта карбюратора с металлом, использовать эффект каталитического воздействия свежевосстановленного железа на процесс науглероживания металла, приводит к более полному усвоению углерода карбюратора, препятствует вспениванию шлака и интенсифицируют процесс плавления за счет улучшения теплопередачи от факела в ванну.

Недостатком способа является то, что такая организация загрузки приводит к увеличению длительности плавки из-за более длительного периода заливки, затягиванию шлакообразования и вследствие этого повышению требований к качеству используемой шихты и снижению производительности печи и качества получаемого металла.

Задачей изобретения является интенсификация производства стали.

При решении этой задачи достигается технический результат, связанный с экономией чугуна без снижения производительности печи, улучшением шлакообразования и качества получаемого металла.

Технический результат достигается тем, что в отличие от известного способа выплавки стали в мартеновской печи, предусматривающем выстилку подины мелким ломом, его прогрев факелом с образованием по длине ванны двух или более зон перегрева, загрузку карбюратора в зоны ванны, расположенные между зонами перегрева, загрузку легкоплавкого материала, содержащего окислы железа и шлакообразующих; легкоплавкий материал, содержащий окислы железа, загружают порционно, причем одну из порций загружают после заливки части лома и шлакообразующих, на шлакообразующий материал, располагаемый над карбюратором, после чего загружают остальной лом и подают чугун, проводят периоды плавления и доводки.

В качестве легкоплавкого материала, содержащего оксиды железа, используют окалину, руды, агломерат, концентраты, окатыши, шлаки, шламы, колошниковую пыль или отходы резки и зачистки металла.

В качестве шлакообразующих материалов используют известняк и/или известь.

В качестве карбюратора угли, кокс, бой угольной футеровки и электродов, природный графит.

В печь предусмотрено подавать жидкий и/или твердый чугун.

Под порционной подачей понимается загрузка легкоплавкого материала, содержащего оксиды железа, на различные горизонты, причем на шлакообразующие может быть загружена как часть легкоплавкого материала, так и весь его объем. Расход легкоплавкого материала в порции определяется условиями плавки.

Предложенный по изобретению способ выплавки стали в основной мартеновской печи основан на полном или частичном превращении шлакообразующих (извести и/или известняка) под действием теплового или химического воздействия на них расплавленного легкоплавкого окисленного материала, содержащего окислы железа (окалина и другие) в кальциевые ферриты. Поверхностные слои извести насыщаются окислами железа, образуя легкоплавкие соединения ферриты кальция.

Ферриты кальция образуются при прогреве шихты, например извести и загруженной на нее окалины, ферриты образуются также при загрузке остального лома и чугуна, вследствие поверхностного окисления лома под действием атмосферы печи и стекания образующихся окислов железа на шлакообразующие. В результате на шлакообразующих образуется высокореакционный железистый шлак с повышенной жидкоподвижностью. Капли расплавившегося металла попадают в шлак. Происходит взаимодействие составляющих ферритов CaO и FeO с элементами лома и чугуна (C, Mn, Si, P, Cr, и т.д.).

Рафинированный металл и шлак стекают в зоны загрузки карбюратора. Новые порции окислов железа и окалины вступают во взаимодействие со шлакообразующими над карбюратором и образуют кальциевые ферриты, затем шлак, который с рафинированным металлом также стекает вниз.

Пока толщина слоя шлакообразующих оптимальна, карбюратор, размещенный между слоями лома, надежно защищен от прямого воздействия атмосферы печи и окислов железистого шлака. При этом развитый контакт карбюратора, мелкого стального лома и окислов железа (например одна из порций легкоплавкого материала) способствует развитию процессов диффузии углерода в лом, позволяет оптимизировать время контакта карбюратора с металлом и использовать эффект каталитического воздействия свежевосстановленного железа на процесс науглероживания металла, приводит к более полному усвоению углерода карбюратора, понижению температуры оплавления и плавления лома.

Особенно этот процесс развит при достаточном первоначальном прогреве мелкого лома, выстилающего подину. В случае твердой заливки достаточным считается прогрев, при котором в зоне загрузки карбюратора на ломе наблюдается оплавление (появляется жидкая фаза). В случае работы на жидком чугуне оптимальным считается частичное проникновение в зону загрузки карбюратора жидкого чугуна (до момента наступления фильтрации слоя шлакообразующих над ним).

По мере плавления лома и чугуна (при твердой заливке) или рафинирования чугуна (при жидкой подаче чугуна) и уменьшения толщины слоя шлакообразующих феррит кальция, стекая вниз, на лом и карбюратор, будет происходить диссоциация на составляющие CaO и Fe2O3. Окислы железа вступают во взаимодействие с углеродом карбюратора, а освободившийся CaO вступит во взаимодействие с SiO2, P2O5, Al2O3, Cr2O3, образуя шлак. Произойдет разрушение слоя из мелкого стального лома и известняка, защищающего карбюратор и подину. Остатки шлакообразующих и карбюратора начинают взаимодействовать с ферритами кальция, растворенного в шлаке, и элементами металлического расплава. Интенсивное перемешивание ванны пузырями оксида углерода, образующегося в результате этого взаимодействия, улучшает процессы тепло- и массообмена.

Способ выплавки стали по предложенной и известной технологиям реализован в 450 т основных мартеновских печах, отапливаемых природным газом и мазутом.

На плавках использовался чугун в количестве 150 260 т с T 1270 - 1290oC следующего состава (мас. ): C 3-3,5; Mn 0,07=0,014; Si - 0,04-0,06; P 0,013-0,022 и металлический лом по ГОСТ 2287-75 в количестве 210 320 т.

Пример 1 (известный способ на твердом чугуне). После заправки в печь заваливали равномерным слоем мелкий стальной лом в количестве 30,0 т. (≈6% от веса металлошихты). Затем в зону, расположенную между зонами перегрева, образуемых направленным действием факелов и продувочных фурм (2-3-4 завалочные окна), равномерным слоем загружали карбюратор в количестве 4 т с содержанием углерода Cг 86% сверху кокса загружали 9 т агломерата, содержащего, мас. Fe общ. 49,4; FeO 16,6; MnO 0,2; SiO2 10,7; CaO 16.1; S 0,201, на агломерат загружают металлолом в количестве 40 т, сверху металлолома (равномерно над карбюратором) загрузили 26 т известняка и затем остальной лом 320 т и чугун 150 т.

Периоды доводки и раскисления на плавках по известному и заявленному способам проводились по одинаковой технологии в соответствии с действующими заводскими инструкциями.

Пример 2 (известный, с использованием жидкого чугуна). После заправки в печь заваливали равномерным слоем мелкий стальной лом в количестве 30,0 т. (≈6% от веса металлошихты). Затем в зону, расположенную между зонами перегрева, образуемых направленным действием факелов и продувочных фурм (2-3-4 завалочные окна), равномерным слоем загружали карбюратор в количестве 4 т с содержанием углерода Cг 86% сверху кокса загружали 6 т окалины содержащей, мас. Feобщ. 68,9; FeO 28,9; Fe2O3 0,90; MnO 0,86; MgO 4,07; SiO2 0,22; п.п. п. 0,15. На окалину загружали металлолом в количестве 40 т, сверху металлолома (равномерно над карбюратором) загрузили 26 т известняка и затем остальной лом 250 т и заливали жидкий чугун 220 т.

Пример 3 (заявляемый способ, на твердом чугуне). После заправки в печь заваливали равномерным слоем мелкий стальной лом в количестве 30,0 т (≈6% от веса металлошихты). Затем в зону, расположенную между зонами перегрева, образуемых направленным действием факелов и продувочных фурм (2-3-4 завалочные окна), равномерным слоем загружали карбюратор в количестве 4 т с содержанием углерода Cг 86% сверху кокса загружали 2 т агломерата и металлолом в количестве 40 т, сверху металлолома (равномерно над карбюратором) загрузили 26 т известняка и 7 т агломерата, а затем остальной лом 320 т и чугун 150 т.

Пример 4 (заявляемый способ, с использованием жидкого чугуна). После заправки в печь заливали равномерным слоем мелкий стальной лом в количестве 30,0 т (≈6% от веса металлошихты). Затем в зону, расположенную между зонами перегрева, образуемых направленным действием факелов и продувочных фурм (2-3-4 завалочные окна), равномерным слоем загружали карбюратор в количестве 4 т с содержанием углерода Cг 86% сверху кокса загружали 2 т окалины и металлолом в количестве 40 т, сверху металлолома (равномерно над карбюратором) загрузили 26 т известняка и 4 т окалины, а затем остальной лом 250 т и чугун 220 т.

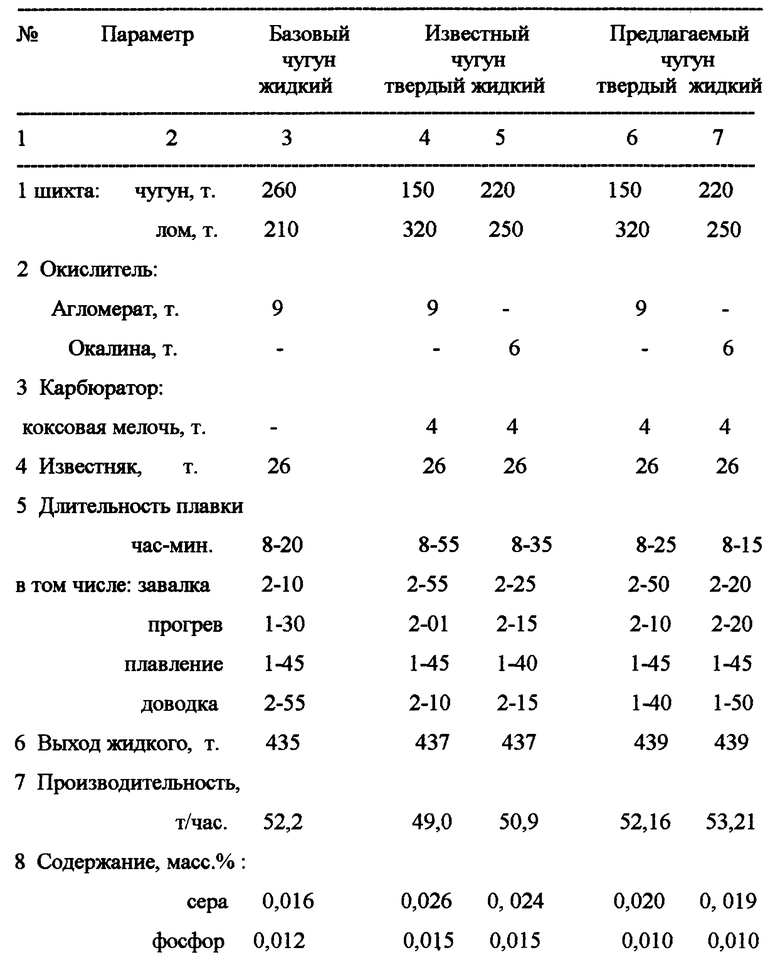

Во всех примерах выплавлялась сталь 5 СП, результаты опытных плавок приведены в таблице.

Для сравнения производительности печи при использовании различных технологий выплавки стали в основных мартеновских печах в таблицу включены сведения о плавке, выполненной без использования карбюратора.

Использование изобретения обеспечивает уменьшение расхода чугуна без потери производительности печи по сравнению с технологией без использования карбюратора и с повышением производительности по сравнению с технологиями, использующими карбюратор, улучшилось качество металла (меньшее содержание серы и фосфора).

Использование изобретения позволят также снизить требования к шихтовым материалам по сере, фосфору и кремнию.

Источники информации

1. Морозов А.Н. Современный мартеновский процесс. Свердловск: Металлургиздат, 1961, с. 421 426.

2. Патент РФ N 2056461, кл. C 21 C 5/04, 1996.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ОСНОВНОЙ МАРТЕНОВСКОЙ ПЕЧИ | 2000 |

|

RU2183678C2 |

| Карбюраторный способ выплавки стали в мартеновской печи | 1980 |

|

SU994564A1 |

| СПОСОБ ВЫПЛАВКИ ПРИРОДНОЛЕГИРОВАННЫХ СТАЛЕЙ И СПЛАВОВ В ПОДОВЫХ ПЕЧАХ | 1994 |

|

RU2113496C1 |

| Металлошихта для выплавки стали в мартеновских печах и способ ее загрузки в печь | 1989 |

|

SU1754784A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В МАРТЕНОВСКИХ ПЕЧАХ СКРАП-ПРОЦЕССОМ | 1996 |

|

RU2101338C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ПОДОВОМ СТАЛЕПЛАВИЛЬНОМ АГРЕГАТЕ | 2001 |

|

RU2205230C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ПОДОВОМ СТАЛЕПЛАВИЛЬНОМ АГРЕГАТЕ | 2005 |

|

RU2285726C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1995 |

|

RU2092574C1 |

| Способ выплавки стали | 1986 |

|

SU1416514A1 |

| Способ выплавки стали | 1979 |

|

SU821503A1 |

Изобретение относится к черной металлургии, в частности к способам выплавки стали в основной мартеновской печи. Сущность: выплавка стали в основной мартеновской печи предусматривает выстилку подины мелким ломом, его прогрев факелом с образованием по длине ванны двух или более зон перегрева, загрузку карбюратора в зоны ванны, расположенные между зонами перегрева, загрузку легкоплавкого материала, содержащие окислы железа и шлакообразующих; легкоплавкий материал (окалина, агломерат, руда и другие), содержащий окислы железа, загружают порционно, причем одну из порций загружают после заливки части лома и шлакообразующих, на шлакообразующий материал, располагаемый над карбюратором, после чего загружают основной лом и подают чугун, проводят периоды плавления и доводки. Используемый порядок заливки способствует наиболее полному усвоению углерода карбюратора и исключает вспенивание шлака, позволяет улучшить условия теплопередачи и шлакообразования в печи (вследствие образования ферритов кальция в зоне контакта шлакообразующих и оксидов железосодержащего легкоплавкого материала), повышает производительность на 1,9%, снижается расход чугуна. 4 з.п. ф-лы, 1 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Морозов А.Н | |||

| Современный мартеновский процесс | |||

| - Свердловск | |||

| Металлургиздат, 1961, с | |||

| Стрелочный контрольный замок | 1924 |

|

SU421A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| RU, патент, 2056461, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-01-20—Публикация

1996-03-27—Подача