Изобретение относится к производ-: ству химических волокон, в частности к устройствам для формования волокон

Цель изобретения - повьппение производительности за счет стабилизации жидкостного потока в трубке при одновременном улучшении качества волокон.

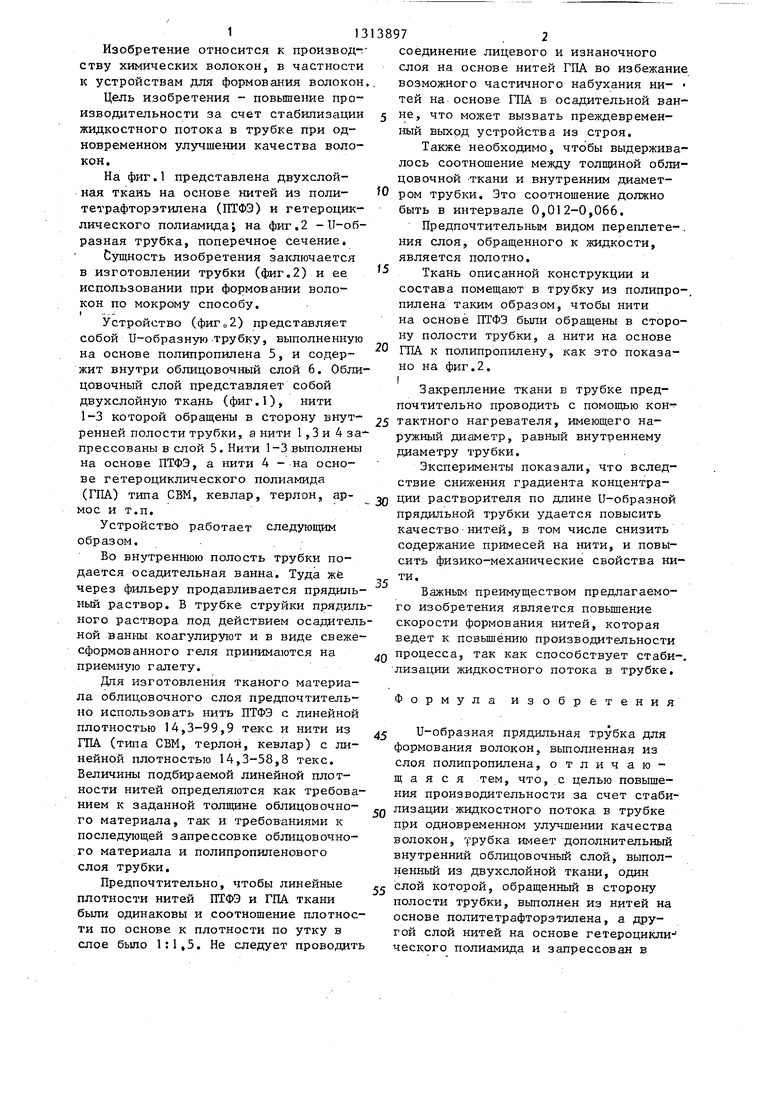

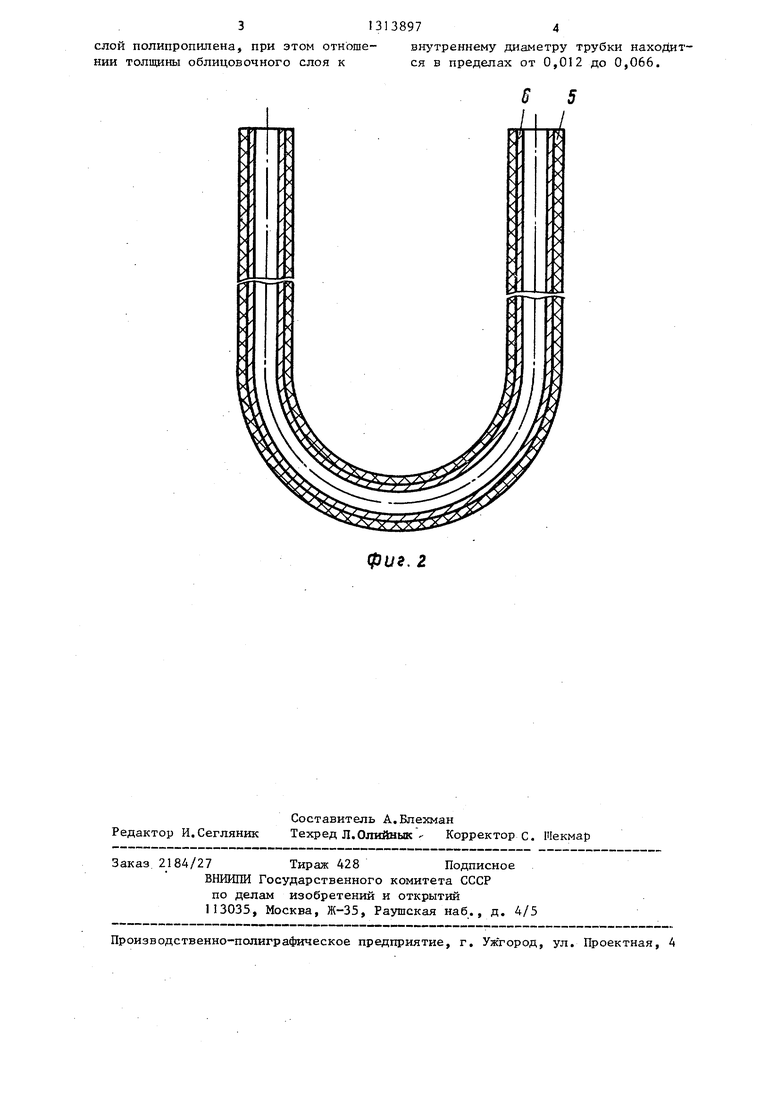

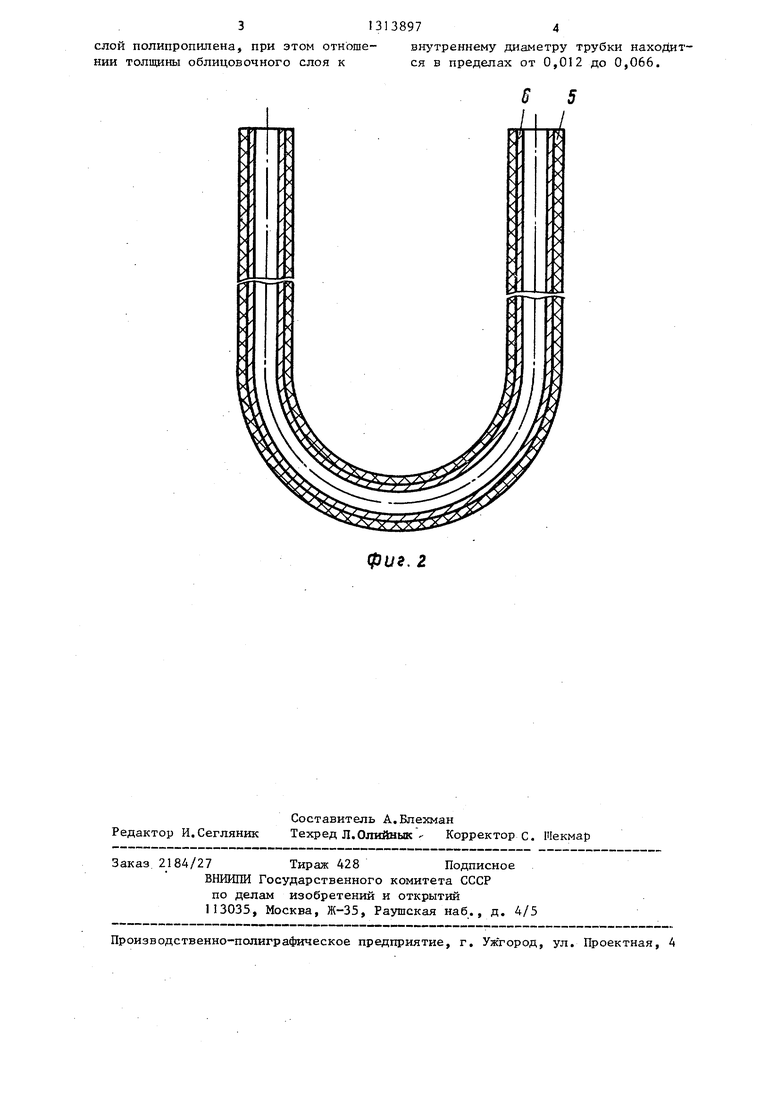

На фиг.1 представлена двухслойная ткань на основе нитей из политетрафторэтилена (ПТФЭ) и гетероциклического полиамида J на фиг.2 -и-об- разная трубка, поперечное сечение.

Сущность изобретения заключается в изготовлении трубки (фиг.2) и ее использовании при формовании волокон по мокрому способу.

Устройство (фиг о 2) представляет собой и-образную трубку, выполненную на основе полипропилена 5, и содержит внутри облицовочный слой 6. Облицовочный слой представляет собой двухслойную ткань (фиг,1), нити

1-3 которой обращены в сторону внут- 25 тактного нагревателя, имеющего на- ренней полости трубки, а нити 1,3 и 4 за- ружный диаметр, равный внутреннему прессованы в слой 5.Нити 1-3 выполнены на основе ПТФЭ, а нити 4 - на основе гетероциклического полиамида (ГПА) типа СВМ, кевлар, терлон, ар- мос и т.п,

Устройство работает следующим образом.

Во внутреннюю полость трубки подается осадительная ванна. Туда же через фильеру продавливается прядильный раствор, В трубке струйки прядильного раствора под действием осаддтель- ной ванны коагулирзпЕот и в виде свежесформованного геля принимаются на приемную галету.

диаметру трубки,

Экспер1-1менты показали, что вслед ствие снижения градиента концентра

30 ции растворителя по длине U-образно прядильной трубки удается повысить качество-нитей, в том числе снизит содержание примесей на нити, и пов сить физико-механические свойства ти.

Важным преимуществом предлагаем го изобретения является повьшение скорости формования нитей, которая ведет к повышению производительност

д процесса, так как способствует стаб лизации жидкостного потока в трубке

35

Для изготовления тканого материала облицовочного слоя предпочтительно использовать нить ПТФЭ с линейной плотностью 14,3-99,9 текс и нити из ГПА (типа СВМ, терлон, кевлар) с линейной плотностью 14,3-58,8 текс, Величи1-ш1 подбираемой линейной плотности нитей определяются как требованием к заданной толщине облицовочного материала, так и требованиями к последующей запрессовке облицовочного материала и полипропиленового слоя трубки.

Предпочтительно, чтобы линейные плотности нитей ПТФЭ и ГПА ткани были одинаковы и соотношение плотности по основе к плотности по утку в слое было 1:1,5, Не следует прово,дить

соединение лицевого и изнаночного слоя на основе нитей ГПА во избежание возмож11ого частичного набухания ни- тей на основе ГПА в осадительной ванне, что может вызвать преждевременный выход устройства из строя.

Также необходимо, чтобы выдерживалось соотношение между толщиной облицовочной -ткани и внутренним диаметром трубки. Это соотношение должно быть в интервале 0,012-0,066,

Предпочтительным видом переплете-, ния слоя, обращенного к жидкости, является полотно.

Ткань описанной конструкции и состава помещают в трубку из полипро-, пилена таким образом, чтобы нити на основе ПТФЭ были обращены в сторону полости трубки, а нити на основе

ГПА к полипропилену, как это показано на фиг.2,

Закрепление ткани в трубке предпочтительно проводить с помощью кон

тактного нагревателя, имеющего на- ружный диаметр, равный внутреннему

25 тактного нагревателя, имеющего на- ружный диаметр, равный внутреннему

диаметру трубки,

Экспер1-1менты показали, что вследствие снижения градиента концентра30 ции растворителя по длине U-образной прядильной трубки удается повысить качество-нитей, в том числе снизить содержание примесей на нити, и повысить физико-механические свойства нити.

Важным преимуществом предлагаемого изобретения является повьшение скорости формования нитей, которая ведет к повышению производительности

д процесса, так как способствует стабилизации жидкостного потока в трубке.

35

Формула Изобретения

45 и-образная прядильная трубка для формования волокон, выполненная из слоя полипропилена, отличающаяся тем, что, с целью повышения производительности за счет стаби50 лизации жидкостного потока в трубке при одновременном улучшении качества волокон, трубка имеет дополнительный внутренний облицовочный слой, выполненный из двухслойной TKai-ffl, один

rj слой которой, обращенный в сторону полости трубки, вьтолнен из нитей на основе политетрафторэтилена, а другой слой нитей на основе гетероцикли- ческого полиамида и запрессован в

313138974

слой полипропилена, при этом отноше- внутреннему диаметру трубки находитнии толщины облицовочного слоя к

ся в пределах от 0,012 до 0,066.

| название | год | авторы | номер документа |

|---|---|---|---|

| Антифрикционная ткань | 1978 |

|

SU907094A1 |

| СИСТЕМА ДЛЯ СОЗДАНИЯ СВЕТОВЫХ ЭФФЕКТОВ | 2010 |

|

RU2524885C2 |

| СМЕШАННАЯ ПРЯЖА ДЛЯ ФРИКЦИОННЫХ ИСПОЛЬЗОВАНИЙ | 1999 |

|

RU2216612C2 |

| ТЕРМОПЛАСТИЧНАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1994 |

|

RU2089569C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ НИТЕЙ | 2012 |

|

RU2522338C1 |

| ДВУХСЛОЙНЫЙ ЛИСТОВОЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2444439C1 |

| КОМПОЗИТНЫЙ МАТЕРИАЛ | 2010 |

|

RU2550200C2 |

| СИНТЕТИЧЕСКИЕ НИТИ С ВЫСОКОЙ ХЕМОСТОЙКОСТЬЮ И НИЗКИМ КОЭФФИЦИЕНТОМ ТРЕНИЯ | 2012 |

|

RU2522337C1 |

| Полимерный композиционный материал для литья под давлением | 2024 |

|

RU2832304C1 |

| ТКАНИ, СОДЕРЖАЩИЕ СОВМЕСТИМЫЕ СМЕСИ ФТОРПОЛИМЕРНЫХ ВОЛОКОН НИЗКОЙ ПЛОТНОСТИ | 2016 |

|

RU2697042C2 |

Изобретение относится к производству химических волокон и направ- лено на повышение производительности за счет стабилизации жидкостного потока в прядильной трубке при одновременном улучшении качества волокна. Прядильная и-образная трубка имеет дополнительный внутренний облицовочный слой из двухслойной ткани. Один слой этой ткани вьтолнен из нитей 1,2, 3 на основе политетрафторэтилена и обращен в сторону полости трубки, а другой слой - из нитей 4 на основе гетероциклического полиамида и запрессован в основной слой трубки из полипропилена. Отношение толщины внутреннего облицовочного слоя к внутреннему диаметру трубки составляет 0,012-0,066. 2 ил. fpuz.1 go со Qb СО

Редактор И.Сегляник

Составитель А.Блехман

Техред Л. Олийнык - Корректоре. Шекмар

Заказ 2184/27 Тираж 428 Подписное ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

фиг. 2

| Устройство для мокрого формования химических волокон | 1976 |

|

SU592878A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-05-30—Публикация

1986-01-02—Подача