Область техники, к которой относится изобретение

Настоящее изобретение относится к армированному нитями органическому композитному материалу на основе термопластичной смолы, в частности, к композитному материалу пригодному для применения и для деталей, которые требуют ударной стойкости, а также к материалам сэндвич-типа с использованием композитного материала в качестве сердцевинного материала.

Уровень техники

Пластики, в частности термопластичные смолы, могут перерабатываться с помощью различных способов формования, и представляют собой материалы, необходимые для нашей ежедневной жизни. Однако, поскольку гибкость термопластичных смол иногда приводит к низкой прочности и низкой жесткости, осуществляют армирование с использованием неорганических штапельных нитей, например, из стекловолокна и углеродного волокна, для применений, которые требуют высокой прочности и высокой жесткости. Однако композитные материалы, состоящие из органической термопластичной смолы и неорганического стекловолокна, и тому подобное, трудно рециркулировать, при этом возникают проблемы с отходами. Кроме того, стекловолокно является тяжелым из-за его высокой относительной плотности, и имеет ту проблему, что оно непригодно для уменьшения веса. В дополнение к этому, хотя армирование с помощью неорганического волокна является эффективным для улучшения прочности и жесткости композитного материала, оно не является настолько же эффективным для таких рабочих характеристик, как ударная стойкость.

По этой причине, исследуется сочетание термопластичной смолы и органического волокна. Например, Патентный документ 1 предлагает изготавливать композит посредством импрегнирования ориентированной органической нити с использованием валика с помощью расплавленной термопластичной смолы, выходящей из экструдера, для улучшения прочности. Патентный документ 2 предлагает изготавливать композит из термопластичного эластомера с модулем упругости при разрыве меньшим, чем 1 ГПа и с удлинением 300% или более, с помощью ткани из шелкового волокна для улучшения ударной стойкости композиции на основе смолы.

С другой стороны, материалы каучуков, изготовленные из каучука, такого как латекс, и термопластичного эластомера, такого как EPDM (сополимер этилен-пропилен), армированные органическими волокнами, используются для таких применений, как шины, шланги, ремни, и тому подобное.

В дополнение к этому, хотя прочность композитного материала может быть улучшена с помощью воздействия органического волокна, как описано в Патентном документе 1, важность органического волокна связана с его ударной стойкостью. Патентный документ 1 не рассматривает ударную стойкость. Хотя, Патентный документ 2 улучшает ударную стойкость композитного материала с использованием шелкового волокна, имеются проблемы производительности и экономии, такие как его стоимость, поскольку шелковое волокно представляет собой натуральное волокно, и является дорогостоящим. Имеется также та проблема, что натуральное волокно, такое как шелковое волокно, как правило, имеет низкую прочность по сравнению с синтетическим волокном.

Кроме того, хотя композитные материалы, изготовленные из каучука и термопластичного эластомера, армированного органическим волокном, не доставляют проблемы с ударной стойкостью, их твердость и модуль упругости являются низкими, поскольку их матрица, то есть, каучук или термопластичный эластомер, является мягким.

[Список цитирований]

[Патентный документ 1] Выложенный патент Японии № 2002-144395

[Патентный документ 2] Выложенный патент Японии № 2009-530469

Описание изобретения

[Проблема, которая должна решаться с помощью изобретения]

Настоящее изобретение осуществляется с учетом этих существующих проблем, и имеет целью создание композитного материала, содержащего органическую нить и термопластичную смолу, который является превосходным по пригодности к переработке, легкости, производительности и экономической эффективности и пригодным для применения и для деталей, которые требуют ударной стойкости.

[Средства для решения проблемы]

В результате большого ряда исследований для достижения рассмотренной выше цели, авторы настоящего изобретения обнаружили, что указанные выше проблемы, включая пригодность к переработке, могут решаться с помощью объединения термопластичной смолы с органической нитью, имеющей температуру плавления 200°C или выше. Таким образом, настоящее изобретение представляет собой композитный материал, содержащий органическую нить, имеющую температуру плавления 200°C или выше, и термопластичную смолу, отличающуюся тем, что органическая нить находится в форме корда из скрученной пряжи или тканого материала, или вязаного материала, состоящей из кордов из скрученной пряжи, формованное изделие из него и материал сэндвич-типа, имеющий композитный материал в качестве сердцевинного материала.

[Воздействия изобретения]

Настоящее изобретение предусматривает экономичный композитный материал, для которого требуется высокая ударная стойкость, сохраняя при этом высокую прочность и высокий модуль упругости. Кроме того, композитный материал согласно настоящему изобретению является превосходным по легкости, производительности и пригодности к переработке. В дополнение к этому, может предусматриваться формованное изделие из композитного материала согласно настоящему изобретению, содержащее удобным образом ударопоглощающий материал. В дополнение к этому, посредством использования материала сэндвич-типа, имеющего композитный материал в качестве сердцевинного материала, может быть получено формованное изделие, которое представляет собой ударопоглощающий материал, имеющий высокую прочность и высокую жесткость. Такое формованное изделие может благоприятно использоваться в качестве деталей конструкций автомобиля, наружных деталей автомобиля и внутренних деталей автомобиля.

[Краткое описание чертежей]

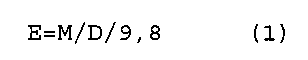

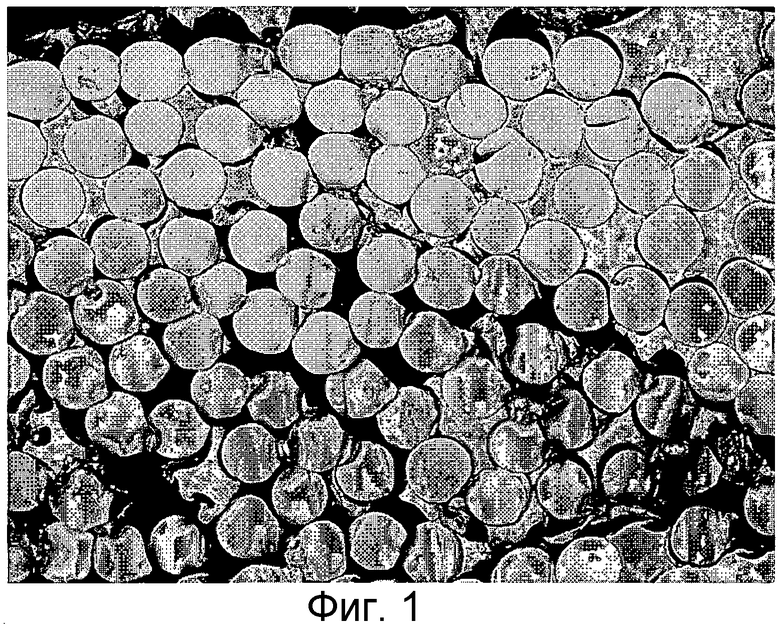

Фиг.1 представляет собой фотографию поперечного сечения (увеличение 1000) композитного материала из Примера 1.

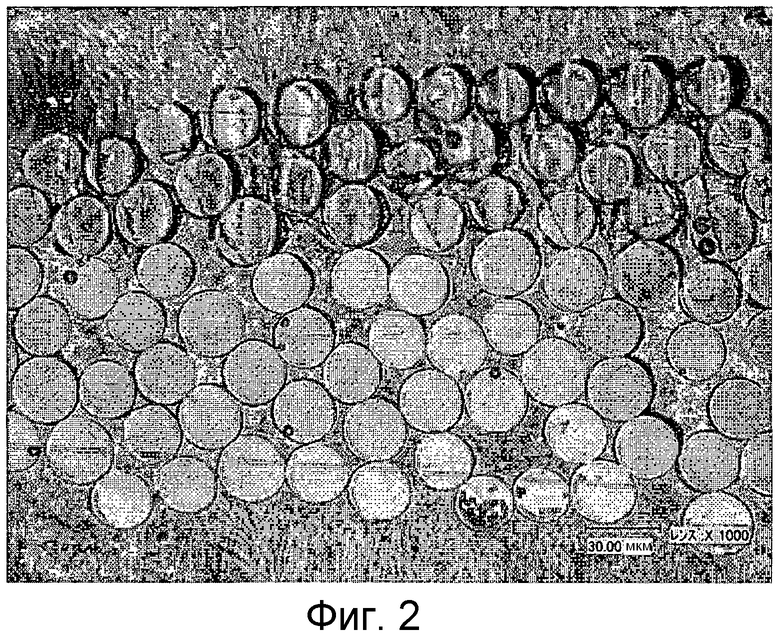

Фиг.2 представляет собой фотографию поперечного сечения (увеличение 1000) композитного материала из Сравнительного примера 6.

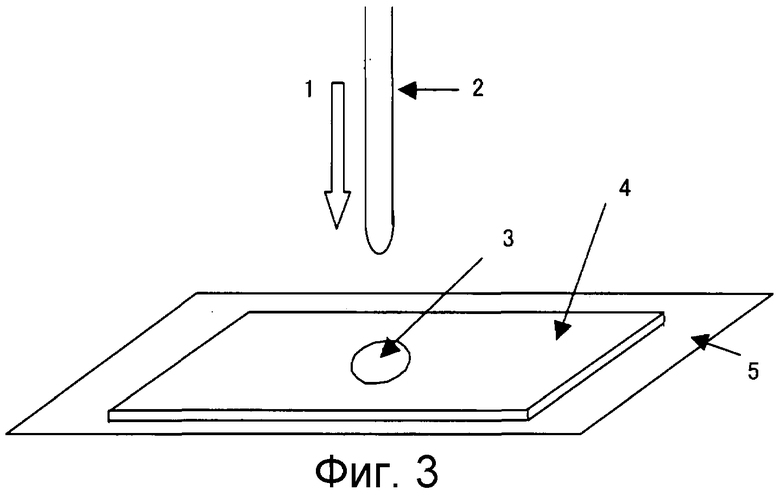

Фиг.3 представляет собой блок-схему, показывающую способ измерения при исследовании высокоскоростного удара в Примерах.

Наилучший способ осуществления изобретения

Варианты осуществления настоящего изобретения будут последовательно описываться далее.

[Органическая нить]

Примеры органической нити, имеющей температуру плавления 200°C или выше, используемой в настоящем изобретении, включают полиэфирэфиркетоновое волокно, полифениленсульфидное волокно, полиэфирсульфоновое волокно, арамидное волокно, полибензоксазольное волокно, полиакрилатное волокно, поликетоновое волокно, полиэфирное волокно, полиамидное волокно, волокно на основе поливинилового спирта, и тому подобное. Поскольку органическая нить используется в качестве армирующего материала для композитного материала и температура формования смолы, особенно пригодной для использования, среди термопластичных смол, которая представляет собой матрицу композитного материала, составляет 170°C или выше, с немногими исключениями, используется органическая нить, имеющая температуру плавления 200°C или выше. Если температура плавления органической нити ниже температуры формования, волокно плавится вместе с термопластичной смолой и композитный материал не может быть получен. В дополнение к этому, значительное термическое повреждение органической нити в течение процесса формования не является предпочтительным для армирующего материала. Поскольку желательно, чтобы ориентирование полимера и кристаллов в органической нити, как правило, релаксировало вблизи температуры плавления, является предпочтительным, чтобы температура плавления органической нити была на 10°C или более, выше, чем температура формования. Является более предпочтительным, чтобы температура плавления органической нити была на 20°C или более, выше, чем температура формования.

В дополнение к этому, хотя температура формования промышленных типов пластиков, к которым принадлежит полиолефин, и тому подобное, которые используются чаще всего среди термопластичных смол, обычно составляет 170°C или выше, температура формования конструкционных пластиков, имеющих более высокую теплостойкость, таких как полиамид, поликарбонат, полиэфир, и тому подобное, составляет 230°C или выше. По этой причине, является более предпочтительным, чтобы температура плавления органической нити, используемой в настоящем изобретении, составляла 250°C или выше, поскольку она может использоваться не только в пластиках промышленного типа, но также и в конструкционных пластиках.

Температура плавления 200°C или выше, означает в настоящем документе, что волокно не плавится ниже 200°C и что волокно включает такие волокна, которые по существу не имеют температуры плавления.

Однако, органическая нить, имеющая температуру плавления, является предпочтительной, и достаточный верхний предел температуры плавления составляет 350°C.

В настоящем изобретении, полиэфирная нить, полиамидная нить и нить на основе поливинилового спирта являются предпочтительными среди органических нитей, имеющих температуру плавления 200°C или выше, благодаря балансу таких свойств, как механические характеристики и теплостойкость, и стоимость. Среди них, полиэфирная нить или нейлоновая нить является особенно предпочтительной.

Примеры основной цепи полиэфирной нити включают полиалкиленнафталиндикарбоксилат, полиалкилентерефталат, стереокомплексную полимолочную кислоту, и тому подобное. Среди них, полиалкиленнафталиндикарбоксилат и полиалкилентерефталат, имеющие температуру плавления 250°C или выше, являются предпочтительными. Они могут использоваться по отдельности, как смесь двух или более видов, или как сополимер.

В качестве полиалкиленнафталиндикарбоксилата, сложный полиэфир, имеющий алкилен-2,6-нафталиндикарбоксилат или алкилен-2,7-нафталиндикарбоксилат в качестве главной повторяющейся единицы, является предпочтительным. Содержание алкиленнафталиндикарбоксилата в сложном полиэфире предпочтительно составляет 90% мол. или более, более предпочтительно, 95% мол. или более, еще более предпочтительно, 96-100% мол.. В качестве алкиленовой группы может использоваться либо алифатическая алкиленовая группа, либо алициклическая алкиленовая группа, алкиленовая группа, имеющая 2-4 атомов углерода, является предпочтительной. Полиалкиленнафталиндикарбоксилат предпочтительно представляет собой полиэтиленнафталиндикарбоксилат, более предпочтительно, полиэтилен-2,6-нафталиндикарбоксилат.

В качестве полиалкилентерефталата, сложный полиэфир, имеющий алкилентерефталат в качестве главной повторяющейся единицы, является предпочтительным. Содержание алкилентерефталата в сложном полиэфире предпочтительно составляет 90% мол. или более, более предпочтительно 95% мол. или более, еще более предпочтительно 96-100% мол. В качестве алкиленовой группы, может использоваться либо алифатическая алкиленовая группа, либо алициклическая алкиленовая группа, алкиленовая группа, имеющая 2-4 атомов углерода, является предпочтительной. Полиалкилентерефталат предпочтительно представляет собой полиэтилентерефталат.

Общая повторяющаяся единица полиэфирного волокна может содержать третий компонент до той степени, до какой он не влияет отрицательно на цели настоящего изобретения. Примеры такого третьего компонента включают (a) соединения, имеющие две функциональные группы, образующие сложные эфиры, например, алифатическую дикарбоновую кислоту, такую как щавелевая кислота, янтарная кислота, себациновая кислота и димерная кислота; алициклическую дикарбоновую кислоту, такую как циклопропандикарбоновая кислота и гексагидротерефталевая кислота; ароматическую дикарбоновую кислоту, такую как фталевая кислота, изофталевая кислота, нафталин-2,7-дикарбоновая кислота и дифенилкарбоновая кислота; карбоновую кислоту, такую как дифенилэфирдикарбоновая кислота, дифеноксиэтандикарбоновая кислота и натрий 3,5-дикарбоксибензолсульфоновая кислота; оксикарбоновую кислоту, такую как гликолевая кислота, п-оксибензойная кислота и p-оксиэтоксибензойная кислота; окси соединение, такое как пропиленгликоль, триметиленгликоль, диэтиленгликоль, тетраметиленгликоль, гексаметиленгликоль, неопентиленгликоль, p-ксилолгликоль, 1,4-циклогександиметанол, бисфенол A, p,p'-дигидроксифенилсульфон, 1,4-бис-(β-гидроксиэтокси)бензол, 2,2-бис(p-β-гидроксиэтоксифенил)пропан и полиалкиленгликоль; их функциональные производные; и сильно полимеризованное соединение, полученное из указанной выше карбоновой кислоты, оксикарбоновой кислоты, окси соединения или его функционального производного; и (b) соединения, имеющие одну функциональную группу, образующую сложные эфиры, например, бензойную кислоту, бензилоксибензойную кислоту, метоксиполиалкиленгликоль, и тому подобное. В дополнение к этому, (c) соединения, имеющие три или более функциональных групп, образующих сложные эфиры, например, глицерин, пентаэритритол, триметилолпропан, и тому подобное, могут использоваться в прадедах, где полимер является по существу линейным. В дополнение к этому, эти сложные полиэфиры могут содержать матирующее средство, такое как диоксид титана и стабилизатор, такой как фосфорная кислота, фосфористая кислота и их сложные эфиры.

Примеры нейлоновой нити включают нити, состоящие из алифатического полиамида, такого как нейлон 66, нейлон 6, смола на основе полиамида 46, смола на основе полиамида 610, и тому подобное. Они могут использоваться сами по себе или в смеси из двух или более видов. Среди них, волокно из нейлона 66 или нейлона 6 является предпочтительным, поскольку они являются хорошими по общей универсальности и недорогостоящими, волокно из нейлона 66 является более предпочтительным, поскольку его температура плавления составляет 250°C или выше.

Органическая нить согласно настоящему изобретению имеет непрерывное полотно и форму органической нити из корда из скрученной пряжи или тканого материала, или вязаного материала, состоящей из кордов из скрученной пряжи. Волокно с конечной длиной или штапельной нитью может использоваться в сочетании с органической нитью.

Является предпочтительным, чтобы органическая нить, используемая в настоящем изобретении, представляла собой комплексную нить. Как правило, органические нити включают элементарную нить, которая является коммерчески доступной в виде относительно толстой однониточной пряжи, и комплексную нить, состоящую из множества относительно тонких волокон однониточной пряжи и образующую пучок. Элементарная нить является дорогостоящей из-за низкой производительности получения и используется для специальных применений, таких как сетка для сит, в то время как комплексная нить используется для обычного применения в одежде и для промышленного использования. Относительно недорогостоящая комплексная нить является предпочтительной для композитного материала согласно настоящему изобретению. Количество волокон однониточной пряжи, составляющих комплексную нить, предпочтительно равно 2-10000, более предпочтительно, 50-5000, и еще более предпочтительно, 100-1000. Если количество волокон однониточной пряжи превышает 10000, ее производство является сложным, и свойства волокна при манипуляциях в виде комплексной нити становятся значительно хуже.

Общая тонина органической нити в качестве комплексной нити, используемой для настоящего изобретения, предпочтительно составляет 100 дтекс - 10000 дтекс, более предпочтительно, 200 дтекс - 8000 дтекс, и еще более предпочтительно, 500 дтекс - 5000 дтекс. Если тонина ниже 100 дтекс, не ожидается армирующего воздействия для композитного материала из-за низкой прочности самой пряжи. Если тонина превышает 10000 дтекс, производство пряжи становится сложным.

В настоящем изобретении, тонина волокон однониточной пряжи, составляющих органическую нить, предпочтительно составляет 1-30 дтекс, при этом предпочтительный верхний предел составляет 25 дтекс, в частности, 20 дтекс. Предпочтительный нижний предел составляет 1,5 дтекс. Наиболее предпочтительный диапазон составляет 2-20 дтекс. Такой диапазон позволяет достигнуть цели настоящего изобретения. Если тонина однониточной пряжи ниже 1 дтекс, свойства при получении пряжи становятся проблематичными. Если тонина является слишком большой, прочность границы раздела между волокном и смолой уменьшается, приводя к ухудшению свойств композитного материала.

Прочность на разрыв органической нити, используемой в настоящем изобретении, предпочтительно составляет 6-11 сН/дтекс, более предпочтительно, 7-10 сН/дтекс. Если прочность на разрыв ниже 6 сН/дтекс, прочность получаемого композитного материала становится слишком низкой.

В дополнение к этому, отношение термической усадки в сухом состоянии при 180°C органической нити согласно настоящему изобретению предпочтительно составляет 20% или меньше, более предпочтительно, 18% или меньше. Если отношение термической усадки в сухом состоянии превышает 20%, размер волокна имеет тенденцию к значительному изменению под действием тепла во время переработки, вызывая дефекты в форме формованной армированной смолы.

Нет какого-либо конкретного ограничения на способ получения органической нити, имеющей эти свойства. Например, волокно может быть получено посредством отдельного растяжения нерастянутой пряжи после вытягивания из расплава и временной намотки или с помощью непрерывного растяжения нерастянутой пряжи без намотки. Полученное волокно имеет высокую прочность, и является превосходным по стабильности размеров. В дополнение к этому, органическая нить может быть получена посредством мокрого вытягивания из раствора, содержащего полимер, который представляет собой исходный материал.

В дополнение к этому, поверхность волокна может обрабатываться с помощью соответствующего агента для улучшения свойств формованного изделия из смолы. В этом случае, агент для обработки поверхности может прилипать к поверхности волокна в количестве 0,1-10 массовых долей, предпочтительно, 0,1-3 массовых частей на 100 массовых частей волокна. Агент для обработки поверхности может выбираться по потребности, в зависимости от типа термопластичной смолы.

[Скрученная пряжа]

Форма органической нити согласно настоящему изобретению представляет собой корд из скрученной пряжи или тканый материал, или вязаный материал, состоящую из корда из скрученной пряжи. Посредством скручивания пряжи, пучок волокон сжимается, и импрегнирование смолы внутри пучка волокон ограничивается. Как будет обсуждаться подробно далее относительно импрегнирования смолы, является предпочтительным, чтобы органическая нить представляла собой комплексную нить и, чтобы термопластичная смола импрегнировалась в достаточной степени между пучками волокон. Также является предпочтительным, чтобы термопластичная смола по существу не импрегнировалась внутри пучка волокон органической нити.

В случае, когда органическая нить представляет собой комплексную нить, поскольку исходная пряжа, поставляемая производителем пряжи, находится в нескрученном состоянии, ориентирование волокон однониточной пряжи может нарушаться и свойства волокна могут не проявляться в достаточной степени, когда исходная пряжа обрабатывается как есть. В дополнение к этому, нескрученная пряжа не является простой при манипуляциях из-за ее низкой сходимости. Является эффективным скручивание пряжи, для улучшения свойств пряжи, связанных с ориентированием и с манипуляциями. Кроме того, скручивание является эффективным в отношении ударной стойкости, поскольку корд из скрученной пряжи имеет более высокое отношение удлинения и лучшие свойства усталости при изгибе, чем у исходной пряжи. В дополнение к этому, однониточная пряжа, составляющая комплексную нить, может упаковываться плотнее всего посредством скручивания.

Структура скручивания не является как-либо ограниченной. Может использоваться одинарное скручивание, при котором органическая нить скручивается только один раз, или двойное скручивание, при котором используется два или более волокон пряжи, и нить состоит из первой скрутки и второй скрутки. С точки зрения прочности и свойств пряжи при манипуляции, двойное скручивание является предпочтительным, поскольку может ограничиваться запутывание. Количество волокон пряжи, составляющих каждую из первой и второй скруток, может определяться по потребности, в зависимости от требуемых свойств. Количество кручений для волокна определяется в диапазоне от 1 до 1000 на метр, предпочтительно, в пределах от 10 до 1000. Среди них, с точки зрения твердости, которая является произведением прочности и удлинения для корда из скрученной пряжи, количество кручений на метр предпочтительно составляет 30-700, более предпочтительно, 50-500. Количество кручений, превышающее 1000, не является предпочтительным с точки зрения армирующего воздействия для композитного материала, поскольку прочность корда из скрученной пряжи делается слишком малой. В дополнение к этому, количество кручений, превышающее 1000, очень сильно ухудшает производительность получения. Хотя количества первых и вторых кручений определяются в указанном выше диапазоне, является предпочтительным, чтобы количество кручений определялось с помощью коэффициента скручивания, согласованного для первого и второго скручивания, с точки зрения ограничения запутывания. В дополнение к этому, сбалансированное скручивание, при котором количества первых и вторых кручений являются одинаковыми, также является предпочтительным в аспекте износостойкости корда из скрученной пряжи, как используется для кордов для покрышек.

В качестве формы органической нити для настоящего изобретения, могут использоваться как однонаправленный материал, полученный посредством ориентирования множества кордов из скрученной пряжи, как они есть, так и форма ткани, то есть, двунаправленный материал, такой как тканый материал или вязаный материал. Композитный материал согласно настоящему изобретению может выбираться по потребности из каждого из однонаправленного и двунаправленного материала в зависимости от используемой формы. Корд из скрученной пряжи отличается тониной исходной пряжи, количеством скручиваний, интервалом в корде, и тому подобное. Масса на единицу площади одного слоя предпочтительного корда из скрученной пряжи составляет 30-500 г/м2, более предпочтительно, 50-300 г/м2. Если масса на единицу площади одного слоя корда из скрученной пряжи меньше чем 30 г/м2, необходимая характеристика поглощения энергии не может быть получена. В противоположность этому, если масса на единицу площади превышает 500 г/м2, смоле трудно импрегнироваться между пучками волокон и композитный материал становится слишком тяжелым.

Примеры структуры ткацкого переплетения в тканом материале включают полотняное переплетение, саржевое переплетение, атласное переплетение, и тому подобное. Среди них, полотняное переплетение является предпочтительным, поскольку смола легко импрегнируется между пучками органических нитей. Плотность основы тканого материала предпочтительно составляет 5-50 на 2,5 см, более предпочтительно, 10-40, с точки зрения свойств импрегнирования смолы между пучками волокон. Если плотность основы ниже 5, имеется тенденция к образованию отверстий в виде сетки из-за увеличения подвижности пряжи, значительно ухудшая свойства ткани при манипуляциях. Если плотность основы превышает 50, смола тяжело импрегнируется между пучками волокон, поскольку расстояние между ними является слишком малым, и желаемый композитный материал не может быть получен. Плотность уточной нити тканого материала предпочтительно составляет 1-50 на 2,5 см, более предпочтительно, 1-40, с точки зрения свойств импрегнирования смолы между пучками волокон. Среди тканых материалов, имеется кордовая ткань, в которой основа играет роль для рабочих характеристик ткани, а уточная нить используется для ограничения отверстий в виде сетки в основе. Такая кордовая ткань, которая используется для кордов для покрышек, и имеет исключительно малое количество уточных нитей, может применяться в настоящем изобретении. Следовательно, является достаточной плотность уточной нити, равная одной или нескольким нитям на 2,5 см. В противоположность этому, если плотность основы достигает 50 или более, смола тяжело импрегнируется между пучками волокон, поскольку расстояние между ними является слишком малым, и желаемый композитный материал не может быть получен. Плотность основы и уточной нити может быть одинаковой или различной, постольку, поскольку она находится в рассмотренных выше пределах. Масса на единицу площади тканого материала, то есть, масса одного слоя тканого материала с органическими нитями в композитном материале, предпочтительно составляет 30 г - 500 г на 1 м2, более предпочтительно, 50 г - 400 г на 1 м2, с точки зрения свойств импрегнирования смолы между пучками органических нитей. Если масса на единицу площади ниже 30 г, армирующее воздействие композитного материала не может быть получено, поскольку прочность тканого материала уменьшается. Если масса на единицу площади превышает 500 г, смола тяжело импрегнируется между пучками волокон, поскольку расстояние между ними является слишком малым, и желаемый композитный материал не может быть получен.

Примеры структуры вязки вязаного материала включают основную вязку, уточную вязку, трикотажную вязку, и тому подобное. Среди них, трикотажная вязка является предпочтительной с точки зрения прочности вязки, поскольку она имеет тенденцию к получению более прочной структуры. Масса на единицу площади вязаного материала, то есть, масса одного слоя вязаного материала из органической нити в композитном материале, предпочтительно составляет 30 г - 500 г на 1 м2, более предпочтительно, 50 г - 400 г на 1 м2, с точки зрения свойств импрегнирования смолы между пучками органических нитей. Если масса на единицу площади ниже 30 г, армирующее воздействие композитного материала не может быть получено, поскольку прочность вязаного материала уменьшается. Если масса на единицу площади превышает 500 г, смола тяжело импрегнируется между пучками волокон, поскольку расстояние между ними является слишком малым, и желаемый композитный материал не может быть получен.

[Импрегнирование смолы внутри волокна]

В настоящем изобретении, хотя смола импрегнируется между пучками волокон, является предпочтительным, чтобы пучок волокон имел часть, внутри которой смола не импрегнируется, другими словами, чтобы степень импрегнирования внутри пучка волокон была малой. Лучшие свойства могут быть получены посредством сохранения внутренней части пучка органических нитей, по существу не импрегнированной термопластичной смолой. В композитном материале согласно настоящему изобретению, является предпочтительным, чтобы пространство между пучками органических нитей имело структуру, в которой термопластичная смола импрегнируется в достаточной степени. Если пространство между пучками волокон не является полностью заполненным смолой, прочность композитного материала уменьшается, поскольку остаются пустоты между пучками волокон. В настоящем изобретении, структура, в которой термопластичная смола в достаточной степени импрегнируется между пучками органических нитей, означает, что процент пустот между пучками волокон составляет 10% или меньше. Это можно проверить посредством взвешивания образца, объем которого может быть вычислен или получен посредством наблюдения поперечного сечения с помощью микроскопа.

В дополнение к этому, в композитном материале согласно настоящему изобретению, внутренняя часть пучка органических нитей может в достаточной степени импрегнироваться термопластичной смолой или не импрегнироваться. Однако более предпочтительным является, чтобы внутренняя часть пучка нитей по существу не импрегнировалась смолой с точки зрения ударной стойкости, поскольку считается, что волокно должно иметь некоторую степень свободы в материале для эффективного поглощения энергии. В настоящем изобретении, "внутренняя часть пучка органических нитей, который представляет собой комплексную нить, по существу не импрегнируется смолой" означает, что степень импрегнирования смолы во внутренней части пучка волокон составляет 50% или меньше в композитном материале с процентом пустот между пучками волокон 10% или меньше.

Это может быть проверено посредством вычисления количества волокон однониточной пряжи, составляющих комплексную нить, которые могут быть взяты из органической нити, удаленной из композитного материала, то есть, процента свободных волокон однониточной пряжи. Например, в случае, когда органическая нить состоит из 250 волокон однониточной пряжи, если можно взять 150 свободных волокон однониточной пряжи, процент свободных волокон однониточной пряжи составляет 60%, это означает, что процент импрегнирования смолы составляет остальные 40%. В дополнение к этому, процент импрегнирования смолы может также быть подтвержден с помощью микроскопического наблюдения с использованием электронного микроскопа или оптического микроскопа и конкретно вычислен из отношения площади соответствующих пространств в поперечном сечении композитного материала.

Примеры фотографий поперечного сечения композитного материала согласно настоящему изобретению и материала, соответствующего сравнительному примеру, показаны на Фиг. 1 и Фиг. 2, соответственно. Множество кружков, наблюдаемых на фотографии, представляют собой профиль поперечного сечения однониточной пряжи органического волокна, а плотные агрегаты кружков представляют собой пучки волокон. Белые участки снаружи кружков представляют собой термопластичную смолу, а черные участки представляют собой части пустот. Пустоты наблюдаются в пучке на Фиг. 1, в то время как термопластичная смола, импрегнированная между пучками волокон, наблюдается на Фиг. 2.

Указанная выше структура позволяет поддерживать прочность композитного материала с помощью органической нити и термопластичной смолы между пучками волокон. В дополнение к этому, поскольку органическая нить, строго говоря, однониточная пряжа, составляющая волокно, имеет свободу деформации и перемещения в композитном материале, удар, принимаемый композитным материалом, может поглощаться с помощью этой свободы, которая также ассоциируется с образованием трещин, приводя к получению материала, превосходного по ударной стойкости.

Степень импрегнирования смолы внутри пучка волокон может контролироваться структурой скрученной пряжи, тканого материала и вязаного материала, как рассмотрено выше, а также посредством выбора типа термопластичной смолы и давления формования, температуры термопластичной смолы, и тому подобное, в процессе импрегнирования смолы между пучками волокон, как будет рассмотрено далее. С другой стороны, если термоотверждаемая смола импрегнируется внутри пучка волокон органической нити, с получением композитного материала, смола импрегнируется глубоко внутри пучка волокон, благодаря низкой вязкости термоотверждаемой смолы перед отверждением, приводя к ухудшению свойств, например, к понижению ударной стойкости.

[Композитный материал]

Настоящее изобретение представляет собой композитный материал, содержащий органическую нить, имеющую температуру плавления 200°C или выше, и термопластичную смолу. Относительно композиционного отношения органической нити и термопластичной смолы в настоящем изобретении, термопластичная смола предпочтительно составляет 20-900 частей, более предпочтительно, 25-400 частей на 100 частей органической нити, как объемное отношение. Если отношение термопластичной смолы меньше чем 20 частей на 100 частей органической нити, между пучками волокон нитей образуется слишком много пустот, приводя к значительному понижению механической прочности композитного материала. В противоположность этому, если отношение превышает 900 частей, армирующее воздействие органической нити не проявляется в достаточной степени.

Масса на единицу площади органической нити на 10 мм толщины композитного материала предпочтительно составляет 1000-12000 г/м2, более предпочтительно, 2000-10000 г/м2. Если масса на единицу площади органической нити меньше чем 1000 г/м2, проявление рабочей характеристики поглощения энергии является маловероятным. В противоположность этому, если масса на единицу площади превышает 12000 г/м2, имеется вероятность образования пустот между пучками волокон нитей и механическая прочность композитного материала может значительно понижаться.

[Термопластичная смола]

Поскольку композитный материал согласно настоящему изобретению предназначен для обеспечения высокой прочности и высокого модуля упругости, ассоциируемых с ударной стойкостью, является предпочтительным, чтобы матрица представляла собой обычную термопластичную смолу. Эластомеры, такие как термопластичный эластомер и каучук, не являются пригодными для использования. В качестве критерия выбора, является предпочтительным, чтобы температура термической деформации матрицы составляла 80°C или выше. Температура отклонения под нагрузкой используется в качестве показателя свойства термической деформации.

Примеры термопластичной смолы, составляющей композитный материал согласно настоящему изобретению, включают винилхлоридную смолу, винилиденхлоридную смолу, винилацетатную смолу, смолу на основе поливинилового спирта, полистирольную смолу, акрилонитрил-стирольную смолу (смола AS), акрилонитрил-бутадиен-стирольную смолу (смола ABS), акриловую смолу, метакриловую смолу, полиэтиленовую смолу, полипропиленовую смолу, смолу на основе полиамида 6, смолу на основе полиамида 11, смолу на основе полиамида 12, смолу на основе полиамида 46, смолу на основе полиамида 66, смолу на основе полиамида 610, полиацеталевую смолу, поликарбонатную смолу, полиэтилентерефталатную смолу, полиэтиленнафталатную смолу, полибутилентерефталатную смолу, полиакрилатную смолу, полифениленэфирную смолу, полифениленсульфидную смолу, полисульфоновую смолу, полиэфирсульфоновую смолу, полиэфирэфиркетоновую смолу, и тому подобное.

Среди них, более предпочтительными являются винилхлоридная смола, полистирольная смола, смола ABS, полиэтиленовая смола, полипропиленовая смола, смола на основе полиамида 6, смола на основе полиамида 66, полиацеталевая смола, поликарбонатная смола, полиэтилентерефталатная смола, полиэтиленнафталатная смола, полибутилентерефталатная смола и полиакрилатная смола. Особенно предпочтительными являются полипропиленовая смола, полиэтилентерефталатная смола, поликарбонатная смола, смола на основе полиамида 6 и смола на основе полиамида 66.

[Способ получения]

Способ получения композитного материала согласно настоящему изобретению и формованного изделия, состоящего из композитного материала, включает объединение посредством импрегнирования смолы между пучками волокон и формование полученного композитного материала. Способ импрегнирования смолы между пучками волокон не является как-либо ограниченным и может выбираться по потребности в зависимости от формы органической нити, которая должна использоваться. Например, если органическая нить находится в форме ткани, такой как тканый материал или вязаный материал, композитный материал с термопластичной смолой, импрегнированной между пучками нитей, может быть получен посредством повышения давления или понижения давления, приложенного к ламинированному с пленкой смолы тканому материалу или к вязаному материалу, или к нетканому материалу, при температуре, при которой термопластичная смола плавится, а органическое волокно не плавится, с использованием прессовой формовочной машины или машины для вакуумного формования. В дополнение к этому, если органическая нить представляет собой корд из скрученной пряжи, композитный материал с термопластичной смолой, импрегнированной между пучками нитей, может быть получен посредством литья под давлением или пултрузионного формования наряду с рассмотренным выше формованием прессованием и вакуумным формованием. Например, множество кордов из скрученной пряжи, установленных на стойке для пряжи, вводятся в головку для импрегнирования машины для пултрузионного формования после их отбора при постоянном натяжении и ориентирования их с использованием направляющих для пряжи. Однонаправленный лист из непрерывного волокна может быть получен посредством импрегнирования расплавленной смолы между кордами из скрученной пряжи в течение этого способа после вытягивания композита из головки для импрегнирования и охлаждения.

Способ формования не является как-либо ограниченным. Формование может осуществляться одновременно с импрегнированием смолы между пучками волокон или отдельно, после импрегнирования смолы между пучками волокон. Если импрегнирование смолы и формование осуществляют одновременно, формованное изделие может быть легко получено посредством использования формы для формования, с помощью которой может быть получена желаемая форма. Также в случае, когда импрегнирование смолы и формование осуществляются раздельно, формование может осуществляться относительно легко с использованием штамповочной рамы с желаемой формой.

С использованием способа формования таким путем, может быть получено множество деталей, от большого, плоского и тонкого элемента до малого элемента сложной формы. Примеры формы формованного изделия включают не только плоскую пластину, но также и трехмерную форму, такую как изогнутая форма, балка, сотовая структура, и тому подобное.

Импрегнирование смолы между пучками органических нитей и внутри них может контролироваться по потребности в соответствии с рассмотренной выше структурой корда из скрученной пряжи, тканого материала и вязаного материала и с выбором термопластичной смолы, а также условий формования. Как правило, повышение температуры и давления формования приводит к уменьшению вязкости расплава смолы, вызывая увеличение степени проникновения смолы. Диапазон температур формования предпочтительно находится между температурой плавления и температурой плавления плюс 50°C, если смола является кристаллической, при этом он находится в пределах между температурой стеклования и температурой плавления плюс 50°C, если смола является аморфной. Предпочтительно, давление формования находится в пределах от 0,01 МПа до 20 МПа, и время формования находится в пределах от 30 секунд до 1 часа.

Относительно сочетания органической нити и термопластичной смолы, является предпочтительным, чтобы температура плавления волокна была на 10°C или более, выше, чем температура плавления смолы, если используемая смола является кристаллической. С другой стороны, если используемая смола является аморфной, является предпочтительным, чтобы температура плавления волокна была на 10°C или более, выше, чем температура стеклования смолы. С этой точки зрения, предпочтительным является сочетание, в котором органическая нить представляет собой полиэфирную нить или нейлоновую нить, а термопластичная смола представляет собой полипропиленовую смолу, полиэтилентерефталатную смолу, поликарбонатную смолу, смолу на основе полиамида 6 или смолу на основе полиамида 66. Более конкретно, если органическая нить представляет собой нить на основе нейлона 6, предпочтительным является сочетание с полипропиленовой смолой в качестве термопластичной смолы. Если органическая нить представляет собой полиэтилентерефталатное волокно или нить на основе нейлона 66, предпочтительным является сочетание с полипропиленовой смолой, поликарбонатной смолой и смолой на основе полиамида 6 в качестве термопластичной смолы. Если органическая нить представляет собой полиэтиленнафталатное волокно, предпочтительной в качестве термопластичной смолы является полипропиленовая смола, полиэтилентерефталатная смола, поликарбонатная смола, смола на основе полиамида 6 или смола на основе полиамида 66. В дополнение к этому, если органическая нить представляет собой полиэтиленнафталатное волокно с высокой температурой плавления, имеющее температуру плавления 280°C или выше, может использоваться обычный тип полиэтиленнафталатной смолы, имеющей температуру плавления ниже 280°C, наряду с рассмотренными выше термопластичными смолами.

[Свойства поглощения удара]

Композитный материал согласно настоящему изобретению имеет энергию поглощения 10 Дж или более, при исследовании с высокоскоростным ударом с использованием держателя исследуемого образца с диаметром отверстия 40 мм и ударника с диаметром 10 мм при скорости удара 11 м/сек. Более предпочтительно, энергия поглощения составляет 12 Дж или более. Как рассмотрено выше, композитный материал, имеющий желаемое свойство поглощения энергии, может быть получен в зависимости от типа и массы органической нити, типа термопластичной смолы в качестве матрицы и степени импрегнирования между пучками волокон и внутри них. Достаточный верхний предел энергии поглощения составляет 500 Дж.

[Материал сэндвич-типа]

Кроме того, настоящее изобретение охватывает материал сэндвич-типа, использующий рассмотренный выше композитный материал в качестве сердцевинного материала. Материал сэндвич-типа согласно настоящему изобретению конфигурируется посредством использования рассмотренного выше композитного материала для сердцевинного материала в качестве ударопоглощающего материала в сочетании с наружным слоем. Материал с высокой жесткостью является предпочтительным в качестве наружного материала, который будет обсуждаться далее. Относительно объемного отношения наружного материала и сердцевинного материала, является предпочтительным, чтобы сердцевинный материал составлял от 40 до 9900 частей на 100 частей наружного материала. Более предпочтительно, сердцевинный материал составляет от 100 до 1000 частей на 100 частей наружного материала. Если объем сердцевинного материала составляет меньше чем 40 частей на 100 частей наружного материала, вероятность проявления достаточных ударопоглощающих свойств является малой, хотя прочность и жесткость материала сэндвич-типа являются высокими. В противоположность этому, если объем сердцевинного материала составляет больше чем 9900 частей на 100 частей наружного материала, прочность и жесткость остаются на уровне, сходном с самим сердцевинным материалом, и нет необходимости в решении трудоемкой задачи получения материала сэндвич-типа.

[Наружный материал]

Является предпочтительным, чтобы наружный материал материала сэндвич-типа, представлял собой материал с высокой жесткостью, состоящий из армированного волокнами композитного материала, содержащего армирующее волокно с удельным модулем упругости (E) 2,5 или более, определяемым уравнением (1), ниже.

(где E представляет собой удельный модуль упругости, M представляет собой модуль упругости волокна (МПа) и D представляет собой плотность волокна (г/см3)).

Конкретные примеры такого армирующего волокна включают неорганическое волокно, такое как стекловолокно, углеродное волокно, стальное волокно (волокно из нержавеющей стали) и керамическое волокно, и арамидное волокно, и тому подобное. Среди них, стекловолокно, углеродное волокно и арамидное волокно являются предпочтительными, благодаря их общей универсальности и свойствам при манипуляциях.

Является предпочтительным, чтобы армирующее волокно представляло собой комплексную нить, состоящую из множества волокон однониточной пряжи (элементарных нитей), поскольку элементарная нить является непроизводительной и дорогостоящей. Количество волокон однониточной пряжи, составляющих комплексную нить, предпочтительно составляет от 2 до 100000, более предпочтительно, от 50 до 50000, еще более предпочтительно, от 100 до 30000. Если количество волокон однониточной пряжи превышает 100000, производство является сложным, и свойства волокна при манипуляциях как комплексной нити значительно ухудшается.

Общая тонина армирующего волокна в виде комплексной нити предпочтительно составляет от 100 дтекс до 100000 дтекс, более предпочтительно, от 200 дтекс до 50000 дтекс, еще более предпочтительно, от 500 дтекс до 30000 дтекс. Если тонина меньше чем 100 дтекс, производительность волокна является низкой, делая волокно дорогостоящим. Если тонина превышает 100000 дтекс, производство пряжи становится сложным.

Тонина однониточной пряжи, составляющей армирующее волокно, предпочтительно составляет от 0,1 до 20 дтекс. Верхний предел предпочтительно составляет 15 дтекс и, в частности, 10 дтекс. Нижний предел предпочтительно составляет 0,3 дтекс. Наиболее предпочтительно, диапазон составляет 0,5-5 дтекс. Такой диапазон позволяет достигнуть цели настоящего изобретения. Если тонина однониточной пряжи меньше чем 0,1 дтекс, процесс получения пряжи может стать сложным. Если тонина является слишком большой, армирующее воздействие может уменьшиться и свойства материала сэндвич-типа могут ухудшиться.

Прочность армирующего волокна, составляющего материал высокой жесткости, предпочтительно составляет 500 МПа или более, более предпочтительно, 1000 МПа или более. Если прочность меньше чем 500 МПа, прочность полученного материала сэндвич-типа может быть слишком низкой.

Модуль упругости армирующего волокна предпочтительно составляет 30 ГПа или более, более предпочтительно, 50 ГПа или более. Если модуль меньше чем 30 ГПа, жесткость полученного материала сэндвич-типа может быть слишком низкой.

Способ получения волокна, имеющего такие свойства, не является как-либо ограниченным. Например, желаемое армирующее волокно может быть получено с помощью различных способов, таких как растяжение нерастянутой пряжи, полученной посредством вытягивания из расплава, мокрого вытягивания из раствора, содержащего компонент исходных материалов, или кальцинирования и карбонизации волокна в качестве исходного материала.

В дополнение к этому, поверхность волокна может обрабатываться соответствующим агентом для улучшения свойств материала сэндвич-типа и формованного изделия. В этом случае, агент для обработки поверхности может прилипать к поверхности волокна в количестве от 0,1 до 10 массовых частей, предпочтительно, от 0,1 до 3 массовых частей на 100 массовых частей волокна. Агент для обработки поверхности может выбираться по потребности в зависимости от типа термопластичной смолы.

В дополнение к этому, примеры матрицы, составляющей материал высокой жесткости, включают термопластичную смолу, такую как винилхлоридная смола, винилиденхлоридная смола, винилацетатная смола, смола на основе поливинилового спирта, полистирольная смола, акрилонитрил-стирольная смола (смола AS), акрилонитрил-бутадиен-стирольная смола (смола ABS), акриловая смола, метакриловая смола, полиэтиленовая смола, полипропиленовая смола, смола на основе полиамида 6, смола на основе полиамида 11, смола на основе полиамида 12, смола на основе полиамида 46, смола на основе полиамида 66, смола на основе полиамида 610, полиацеталевая смола, поликарбонатная смола, полиэтилентерефталатная смола, полиэтиленнафталатная смола, полибутилентерефталатная смола, полиакрилатная смола, полифениленэфирная смола, полифениленсульфидная смола, полисульфоновая смола, полиэфирсульфоновая смола, полиэфирэфиркетоновая смола, и термоотверждаемую смолу, такую как эпоксидная смола, полиуретановая смола, ненасыщенная полиэфирная смола, фенольная смола, смола на основе мочевины, меламиновая смола, диаллилфталатная смола. Среди них, термопластичная смола, которая имеет превосходную формуемость, производительность получения и технологичность, является предпочтительной. Среди термопластичных смол, винилхлоридная смола, полистирольная смола, смола ABS, полиэтиленовая смола, полипропиленовая смола, смола на основе полиамида 6, смола на основе полиамида 66, полиацеталевая смола, поликарбонатная смола, полиэтилентерефталатная смола, полиэтиленнафталатная смола, полибутилентерефталатная смола и полиакрилатная смола являются более предпочтительными. Особенно предпочтительными являются полипропиленовая смола, смола на основе полиамида 6 и смола на основе полиамида 66.

В материале высокой жесткости для наружного материала, примеры формы армирующего волокна включают штапельные нити, нити и ткани, такие как тканый материал и вязаный материал. Они могут использоваться соответствующим образом по потребности в зависимости от применения материала сэндвич-типа или формованного изделия.

В дополнение к этому, в материале высокой жесткости для наружного материала, является предпочтительным, чтобы смола матрицы импрегнировалась внутри пучка армирующих волокон. Степень импрегнирования смолы предпочтительно составляет 80% или более, по объему, более предпочтительно, 90% или более, еще более предпочтительно, 95% или более. Если степень импрегнирования смолы внутри пучка волокон меньше чем 80%, как прочность, так и жесткость материала сэндвич-типа не достигают целевого уровня.

Степень импрегнирования смолы внутри пучка армирующих волокон проверяется посредством удаления либо компонента волокна, либо компонента смолы в материале высокой жесткости с известным объемом посредством растворения, разложения, сжигания, и тому подобное, с последующим вычислением разности масс до и после обработки.

Относительно композиционного отношения армирующего волокна к смоле матрицы в материале высокой жесткости для наружного материала, смола матрицы составляет предпочтительно от 20 до 900 частей, более предпочтительно, от 25 до 400 частей по объему на 100 частей армирующего волокна.

Если объемное отношение смолы матрицы на 100 частей армирующего волокна меньше чем 20 частей, имеется вероятность возникновения пустот в материале, что приводит к значительному понижению механической прочности материала сэндвич-типа. В противоположность этому, если оно составляет более чем 900 частей, армирующее воздействие армирующего волокна не проявляется в достаточной степени.

Материал высокой жесткости, имеющий исходные материалы, композицию и структуру, как рассмотрено выше, может обеспечить материал сэндвич-типа и формованное изделие прочностью и жесткостью.

Смола матрицы для материала высокой жесткости, который представляет собой наружный материал, и смола матрицы для композитного материала, который представляет собой сердцевинный материал и ударопоглощающий материал, необязательно являются одинаковыми, и они могут быть различными постольку, поскольку они представляют собой смолы, которые свариваются друг с другом или растворяют друг друга.

[Получение материала сэндвич-типа]

Материал сэндвич-типа может быть получен посредством либо объединения наружного материала и сердцевинного материала, изготовленных предварительно по отдельности, либо посредством объединения исходных материалов для наружного материала и сердцевинного материала на одной стадии.

Например, в качестве способа получения объединенного материала в две стадии, армирующее волокно и смола матрицы, которые представляют собой исходные материалы для наружного материала и сердцевинного материала, загружаются в прессовую формовочную машину, в машину для вакуумного формования, в машину для литья под давлением, в машину для пултрузионного формования, и тому подобное, и формуются индивидуально. В этом случае, поскольку является предпочтительным, чтобы материал высокой жесткости имел смолу, импрегнированную внутри пучка волокон, с точки зрения свойств, для формования материала высокой жесткости часто применяются более жесткие условия температуры, давления и времени. Затем материал высокой жесткости сваривается с композитным материалом для сердцевинного материала, который формуется при относительно мягких условиях, с использованием прессовой формовочной машины, машины для вакуумного формования, машины для высокочастотной сварки, и тому подобное. Если способы формования композитных материалов для материала высокой жесткости и сердцевинного материала являются сходными, и условия формования не сильно различаются, они могут формоваться на одной стадии.

В дополнение к этому, способ формования материала сэндвич-типа может определяться по потребности в зависимости от формы его применения. Если смола матрицы композитного материала представляет собой термопластичную смолу, формование материала сэндвич-типа с простой формой иногда является возможным выше температуры стеклования смолы матрицы. В дополнение к этому, даже изделие со сложной формой может формоваться вблизи температуры плавления смолы матрицы. По этой причине, формование может осуществляться одновременно с объединением или формовкой, и формование может осуществляться после получения заготовки, такой как плоская пластина, и повторного нагрева. Примеры способа формования включают формование прессование и вакуумное формование с использованием штамповочной рамы или формы для формования с желаемой формой, и могут быть получены детали, начиная с большого, плоского и тонкого элемента и заканчивая малым элементом сложной формы. Примеры формы формованного изделия включают не только плоскую пластину, но также трехмерную форму, такую как изгибы, балка, сотовая структура, и тому подобное.

Импрегнирование смолы между пучками волокон и внутри них может контролироваться по потребности в соответствии с условиями формования. Как правило, повышение температуры и давления формования приводит к уменьшению вязкости расплава смолы, вызывая увеличение степени проникновения смолы. Диапазон температур формования предпочтительно находится в пределах между температурой плавления и температурой плавления плюс 50°C, если смола является кристаллической, при этом он находится в пределах между температурой стеклования и температурой плавления плюс 50°C, если смола является аморфной. Давление формования предпочтительно находится в пределах от 0,01 МПа до 20 Мпа, и время формования находится в пределах от 30 секунд до 1 час.

Относительно сочетания волокна и смолы матрицы, является предпочтительным, чтобы температура плавления волокна была на 10°C или более, выше, чем температура плавления смолы, если используемая смола является кристаллической. С другой стороны, если используемая смола является аморфной, является предпочтительным, чтобы температура плавления волокна была на 10°C или более, выше, чем температура стеклования смолы.

[Формованное изделие]

Композитный материал и материал сэндвич-типа с использованием композитного материала в качестве сердцевинного материала могут обеспечить формованное изделие, которое представляет собой ударопоглощающий материал, имеющий высокую прочность и высокую жесткость. Настоящее изобретение охватывает формованное изделие, полученное из рассмотренного выше композитного материала. Настоящее изобретение охватывает формованное изделие, полученное из рассмотренного выше материала сэндвич-типа.

[Автомобильные детали]

Композитный материал и материал сэндвич-типа, использующий композитный материал в качестве сердцевинного материала, благоприятно используются в качестве конструкционных деталей автомобиля, наружных деталей автомобиля и внутренних деталей автомобиля. Настоящее изобретение охватывает конструкционные детали автомобиля, наружные детали автомобиля и внутренние детали автомобиля, полученные из рассмотренного выше композитного материала и/или материала сэндвич-типа. Примеры конструкционных деталей автомобиля включают сминаемую структуру и днище кузова. Примеры наружных деталей автомобиля включают бампер, капот и крыло. Примеры внутренних деталей автомобиля включают приборную панель, панели дверей, центральную консоль и панель стойки.

Композитный материал используется для ударопоглощающего элемента, такого как бампер, капот, крыло, пол, сиденье, панели дверей, панель стойки, и тому подобное, благодаря его превосходному поглощению удара.

Материал сэндвич-типа с использованием композитного материала в качестве сердцевинного материала используется для рассмотренных выше применений, а также для таких конструкционных элементов, как сминаемая структура, днище кузова, и тому подобное, благодаря превосходным ударопоглощающим свойствам, а также жесткости.

[Примеры]

Далее настоящее изобретение будет описываться более конкретно посредством ссылок на примеры. Настоящее изобретение ни в коем случае не ограничивается этими примерами.

(1) Измерение количества кручений органического волокна Отбирают образцы исходной пряжи из тканого материала и

вязаного материала и кордов из скрученной пряжи для измерения количества кручений на 1 м (Т/м). В случае, когда исходная пряжа является скрученной в одну нить, измеряют ее количество кручений. В случае двойного скручивания, измеряют количество кручений для каждого из первой и второй скруток.

(2) Измерение объемной доли волокна в волокне (органическая нить и армирующее волокно)/смоле

Взвешивают образцы от 1 см2 до 10 см2. Растворимый компонент экстрагируют с использованием реагента, который растворяет или разлагает либо волокно, либо смолу. Остаток взвешивают после промывки и сушки. Объемную долю волокна и смолы вычисляют из веса остатка и растворимого компонента и относительной плотности волокна и смолы. Например, если смола представляет собой полипропилен, может растворяться только один полипропилен посредством использования горячего толуола или ксилола. Если смола представляет собой полиамид, полиамид может разлагаться с помощью горячей муравьиной кислоты. Если смола представляет собой поликарбонат, поликарбонат может растворяться с использованием горячего хлорированного углеводорода. В дополнение к этому, объемные части смолы на 100 частей волокна могут вычисляться из объемной доли волокна в волокне/смоле. Например, если объемная доля волокна составляет 50%, объемные части волокна на 100 частей смолы составляют 100 частей.

(3) Оценка массы волокна на единицу площади на толщине композитного материала 10 мм

Массу волокна на единицу площади (г/м2) на толщине 10 мм композитного материала вычисляют из объемной доли волокна в композитном материале и относительной плотности волокна.

(4) Измерение доли пустот между пучками волокон

Долю пустот вычисляют с помощью наблюдения под микроскопом поперечного сечения среза образца, полученного с использованием микротома, с последующей обработкой для бинаризации между пучками волокон.

(5) Оценка степени импрегнирования смолы в волокно

Относительно материала высокой жесткости, степень импрегнирования смолы оценивают посредством вычисления доли пузырьков воздуха после наблюдения под микроскопом поперечного сечения образца. Относительно композитного материала, долю свободной однониточной пряжи вычисляют по количеству волокон однониточной пряжи, составляющих комплексную нить, они могут легко отсортировываться после распушивания нити, взятой из образца с использованием пинцета или иглы. Например, в случае органической нити, состоящей из 250 волокон однониточной пряжи, если можно отобрать 150 свободных волокон однониточной пряжи, доля свободных волокон однониточной пряжи составляет 60%, это означает, что степень импрегнирования смолы составляет остальные 40%, как объемная доля.

(6) Исследование прочности на разрыв

Исследование прочности на разрыв материала высокой жесткости и материала сэндвич-типа осуществляют с использованием Tensilon Universal Tester, производимого A&D Co., Ltd., упоминаемого как JIS К 7165. Форма исследуемого образца относится к типу A с шириной 15 мм и толщиной 2 мм. Расстояние между держателями составляет 136 мм, и скорость разрыва составляет 2 мм/мин. Композитный материал измеряют с использованием Autograph AG-I, производимого Shimadzu Corporation, который может работать вместе с JIS К 7113. Форма исследуемого образца соответствует № 1 с длиной исследуемого расстояния 60 мм и шириной 10 мм. Расстояние между держателями составляет 115 мм, и скорость разрыва составляет 10 мм/мин.

(7) Ударное исследование формованного изделия с помощью падающего груза

Измерение осуществляют с использованием Dynatup Drop Weigth Impact Tester 9250HV, производимого Instron. Размеры исследуемого образца составляют 150 мм × 100 мм. Масса падающего груза составляет 5,43 кг. Энергия нагрузки составляет 45 Дж.

(8) Исследование с высокоскоростным ударом

Максимальная нагрузка, поглощаемая энергия и максимальное смещение точки приложения нагрузки измеряют при ударе исследуемого образца в соответствии с ISO 6603-2 Standard с использованием Hydroshot HITS-P10, производимого Shimadzu Corporation. Размеры исследуемого образца составляют 140 мм × 140 мм. Диаметр ударника составляет 10 мм. Диаметр отверстия в держателе составляет 40 мм. Ударная скорость составляет 11 м/сек. Площадь кривой смещение - нагрузка, получаемую с помощью этого исследования, оценивают как величину энергии, поглощаемую исследуемым образцом.

(9) Исследование сжатия

Измерение осуществляют с использованием Tensilon Universal Tester, производимого A&D Co., Ltd. в соответствии с SACMA SRM1 Standard. Форма образца является прямоугольной с шириной 15 мм и длиной 80 мм. Расстояние между линиями датчиков составляет 4,8 мм. Скорость сжатия составляет 1 мм/мин.

[Используемый материал]

(1) Полипропиленовая пленка

SunTox -CP Film, сорт К, толщина 30 мкм, производится SunTox Co., Ltd.

(2) Пленка на основе полиамида 6

Emblem ON Film, стандартный сорт, толщина 25 мкм, производится UNITIKA Ltd.

(3) Поликарбонатная пленка

Пленку получают с использованием Panlite L-1225L, производится Teijin Chemicals Ltd., толщина 100 мкм.

(4) Полиэтилентерефталатная пленка

Teijin Tetoron Film, стандартный сорт S, толщина 25 мкм, производится Teijin DuPont Films Japan Ltd.

(5) Полиэтиленнафталатная пленка

Teijin Teonex Film, стандартный сорт Q51, толщина 25 мкм, производится Teijin DuPont Films Japan Ltd.

(6) Полиэтилентерефталатный тканый материал

Т-4498 Тканый материал, производится Teijin Fibers Ltd., исходная пряжа: полиэтилентерефталатное волокно 1100 дтекс, 192 f, количество кручений: 120 Т/м (направление S), структура: полотняное переплетение, толщина: 0,4 мм, масса на единицу площади: 17 5 г/м2.

(7) Полиэтиленнафталатный тканый материал

PF-1200 Тканый материал, производится Teijin Fibers Ltd., исходная пряжа: полиэтиленнафталатное волокно 1100 дтекс, 250 f (температура плавления ниже чем 280°C), количество кручений: 30 Т/м (направление S), структура: саржевое переплетение, толщина: 0,5 мм, масса на единицу площади: 310 г/м2.

(8) Полиэтилентерефталатная вязаный материал

Т-11588 Вязаный материал, производится Teijin Fibers Ltd., исходная пряжа: полиэтилентерефталатное волокно 560 дтекс 96 f, количество кручений: 60 Т/м (направление S), структура: трикотажное переплетение, толщина: 0,3 мм, масса на единицу площади: 12 0 г/м2.

(9) Корд из полиэтилентерефталатной скрученной пряжи Полиэтилентерефталатное волокно Р900М (1100 Т, 250 f)

производится Teijin Fibers Ltd., используют в качестве исходной пряжи. Первое скручивание, 275 Т/м применяют в Z направлении (постоянная скручивания 3,0) с использованием кольцевой крутильной машины, производится Kaji Technology Corporation. Второе скручивание 200 Т/м применяют затем в S направлении (постоянная скручивания 3,0) к двум первым скрученным волокнам пряжи, объединяемым с получением корда из скрученной пряжи для эксперимента. Диаметр корда из скрученной пряжи составляет 0,5 мм. Наряду с этим, корды из скрученной пряжи с количеством первых/вторых кручений 7/10 (Т/м), 710/1000 (Т/м) и 965/2365 (Т/м) получают с помощью сходного способа.

(10) Корд A из полиэтиленнафталатной скрученной пряжи

Полиэтиленнафталатное волокно Q904M (1100 T, 250 f, температура плавления ниже, чем 280°C), производится Teijin Fibers Ltd. используют в качестве исходной пряжи, и подвергают переработке, сходной с переработкой корда из полиэтилентерефталатной пряжи, с получением корда из скрученной пряжи с количеством первых/вторых кручений 200/275 (Т/м).

(11) Корд В из полиэтиленнафталатной скрученной пряжи

Полиэтиленнафталатное волокно (1100 дтекс, 250f, температура плавления 285°C или выше), вытянутое в соответствии со способом, описанным в WO 2009/113555, подвергают переработке, сходной с переработкой корда из полиэтилентерефталатной скрученной пряжи, в качестве исходной пряжи, с получением корда из скрученной пряжи с количеством первых/вторых кручений 200/275 (Т/м).

(12) Корд из скрученной пряжи на основе нейлона 66

Волокно на основе нейлона 66 T5 (940 T, 140 f), производится Asahi Kasei Fibers Corporation, подвергают переработке, сходной с переработкой корда из полиэтилентерефталатной скрученной пряжи, в качестве исходной пряжи, с получением корда из скрученной пряжи с количеством первых/вторых кручений 210/300 (Т/м).

(13) Корд из полиэтилентерефталатной нескрученной пряжи

Полиэтилентерефталатное волокно P900M (1100 T, 250f), производится Teijin Fibers Ltd., используют в качестве исходной пряжи. Два волокна пряжи объединяют без скручивания, с получением корда из нескрученной пряжи.

(14) Полиэтилентерефталатная штапельная нить

Полиэтилентерефталатное волокно P900M (1100 T, 250f), производится Teijin Fibers Ltd., используют в качестве исходной пряжи. Волокна пряжи нарезают отрезками длиной 1 мм с использованием гильотинного резака.

(15) Исходная пряжа из углеродного волокна

Используют STS40 24K (тонина 16000 дтекс) и HTS40 12K (тонина 8,000 дтекс), производится Toho Tenax Co., Ltd. Удельный модуль упругости составляет 12,2.

(16) Штапельная нить из углеродного волокна

Исходную пряжу из углеродного волокна нарезают длиной 5-50 мм с использованием роторного резака.

(17) Тканый материал из углеродного волокна

STS40 24K, производится Toho Tenax Co., Ltd., ткут с использованием рапирного ткацкого станка. Структура представляет собой полотняное переплетение, и массу на единицу площади доводят до 200 г/м2.

(18) Исходная пряжа из стекловолокна

RS240 QR-483, производится Nitto Boseki Co., Ltd. Удельный модуль упругости составляет 4,2.

(19) Арамидное волокно

Technora T-241J (1670T, 1000f), производится Teijin Techno Products Co., Ltd.

Во время эксперимента, 10 волокон исходной пряжи объединяют при ориентировании, и используют после доведения тонины до 16700 дтекс. Удельный модуль упругости составляет 5,1.

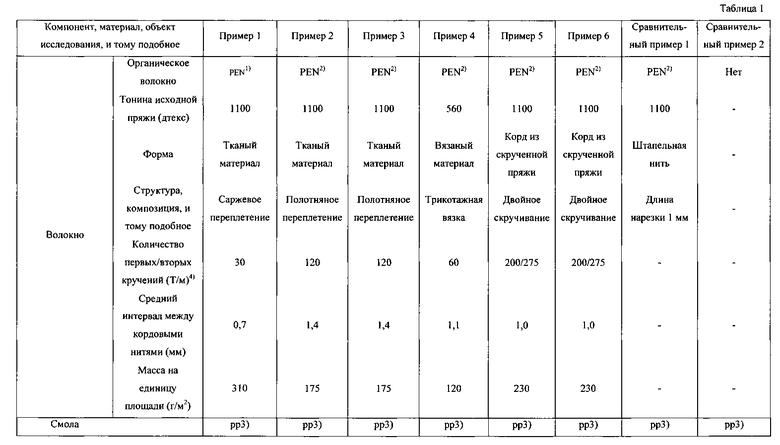

[Пример 1] Формованное изделие из тканого материала из полиэтиленнафталата/полипропилена

Тканый материал из полиэтиленнафталата и полипропиленовую пленку ламинируют в следующем порядке: 8 пленок/1 тканый материал/16 пленок/1 тканый материал/16 пленок/1 тканый материал/16 пленок/1 тканый материал/8 пленок. Полипропиленовая пленка плавится, и полипропилен импрегнируется между пучками волокон тканого материала из полиэтиленнафталата с помощью нагрева и повышения давления при максимальной температуре 200°C и при максимальном давлении 0,5 МПа в течение 10 минут с использованием горячего пресса MHPC, производимого Meiki Co., Ltd. Затем ламинат охлаждают под давлением, с получением сформированного как единое целое изделия из тканого материала из полиэтиленнафталата/полипропилена. Толщина формованного изделия составляет 1,6 мм, и объемная доля тканого материала составляет 35%. Уровень импрегнирования полипропилена внутри пучка волокон составляет 35%, как объемная доля. Образцы для исследования прочности на разрыв вырезают из полученного формованного изделия по отношению к направлению основы тканого материала, и оценивают. Образцы для ударного исследования с помощью падающего груза и исследования с высокоскоростным ударом также вырезают, и оценивают. Результаты оценок показаны в Таблице 1.

[Пример 2] Формованное изделие из тканого материала из полиэтилентерефталата/полипропилена

Тканый материал из полиэтилентерефталата и полипропиленовую пленку обрабатывают подобно Примеру 1, за исключением того, что они ламинируются в следующем порядке: 4 пленки/1 тканый материал/8 пленок/1 тканый материал/8 пленок/1 тканый материал/8 пленок/1 тканый материал/4 пленки, с получением сформированного как единое целое изделия из тканого материала из полиэтилентерефталата/полипропилена. Толщина формованного изделия составляет 1,4 мм, и объемная доля тканого материала составляет 37%. Уровень импрегнирования полипропилена внутри пучка волокон составляет 30%, как объемная доля. Результаты оценок показаны в Таблице 1.

[Пример 3] Формованное изделие из тканого материала из полиэтилентерефталата/полипропилена

Обработку осуществляют подобно Примеру 2, за исключением того, что условия формования представляют собой 210°C и 2,0 МПа, с получением сформированного как единое целое изделия из тканого материала из полиэтилентерефталата/полипропилена. Толщина формованного изделия составляет 1,3 мм, и объемная доля тканого материала составляет 37%. Уровень импрегнирования полипропилена внутри пучка волокон составляет 95%, как объемная доля. Результаты оценок показаны в Таблице 1.

[Пример 4] Формованное изделие из вязаного материала полиэтилентерефталата/полипропилена

Вязаный материал из полиэтилентерефталата и полипропиленовую пленку обрабатывают подобно Примеру 1, за исключением того, что они ламинируются в следующем порядке: 3 пленки/1 вязаный материал/6 пленок/1 вязаный материал/6 пленок/1 вязаный маиериал/6 пленок/1 вязаный материал/3 пленки, с получением сформированного как единое целое изделия из вязаного материала из полиэтилентерефталата/полипропилена. Толщина формованного изделия составляет 0,9 мм, и объемная доля вязаного материала составляет 34%. Уровень импрегнирования полипропилена внутри волокна составляет 28%, как объемная доля. Результаты оценок показаны в Таблице 1.

[Пример 5] Формованное изделие из корда из полиэтилентерефталатной скрученной пряжи/полипропилена

После наклеивания 6 пропиленовых пленок на плоскую пластину, изготовленную из алюминия, корд из полиэтилентерефталатной скрученной пряжи с количеством первых/вторых кручений 200/27 5 (Т/м) навивают на эту пластину с шагом 1 мм под натяжением 100 г. Затем, после наклеивания 6 пленок на этот корд из скрученной пряжи, полипропиленовая пленка плавится, и полипропилен импрегнируется между кордовыми нитями из полиэтилентерефталатной скрученной пряжи с помощью нагрева и повышения давления при максимальной температуре 200°C и при максимальном давлении 0,5 МПа в течение 10 минут с использованием горячего пресса МНРС, производимого Meiki Co., Ltd. Затем образец охлаждают под давлением, с получением сформированного как единое целое изделия из корда из полиэтилентерефталатной скрученной пряжи/полипропилена. Толщина формованного изделия составляет 0,4 мм, и объемная доля корда из скрученной пряжи составляет 33%.

Уровень импрегнирования полипропилена внутри волокна составляет 15%, как объемная доля. Образцы для исследования прочности на разрыв вырезают из полученного формованного изделия по отношению к направлению корда из скрученной пряжи, и оценивают. В дополнение к этому, формованное изделие нагревают, и опять повышают давление после ламинирования в направлениях 0°, 90° и 0° корда из скрученной пряжи, и охлаждают под давлением, с получением 3-слойного формованного изделия из корда из полиэтилентерефталатной скрученной пряжи/полипропилена. Толщина формованного изделия составляет 1,2 мм, и объемная доля корда из скрученной пряжи составляет 33%. Образцы для ударного исследования с помощью падающего груза и для исследования с высокоскоростным ударом вырезают из этого 3-слойного формованного изделия, и оценивают. Результаты оценок показаны в Таблице 1.

[Пример 6] Формованное изделие из корда из полиэтилентерефталатной скрученной пряжи/полипропилена

Обработку осуществляют подобно Примеру 5, за исключением того, что условия формования представляют собой 210°C и 2,0 МПа, с получением сформированного как единое целое изделия из корда из полиэтилентерефталатной скрученной пряжи/полипропилена. Толщина формованного изделия составляет 0,4 мм, и объемная доля корда из скрученной пряжи составляет 33%. Уровень импрегнирования полипропилена внутри волокна составляет 70%, как объемная доля. Результаты оценок показаны в Таблице 1.

[Сравнительный пример 1] Формованное изделие из полиэтилентерефталатной штапельной нити/полипропилена

Полиэтилентерефталатные штапельные нити, нарезанные длиной 1 мм, и полипропиленовую смолу замешивают при 210°C в течение 1 минуты с использованием одношнекового экструдера TP15, производимого TPIC Co., Ltd., с получением полосы композитного материала, состоящего из полиэтилентерефталатных штапельных нитей и полипропилена. Затем образцы для исследований, для исследования прочности на разрыв, для ударного исследования с помощью падающего груза и исследования с высокоскоростным ударом изготавливают из полученной полосы с использованием машины для литья под давлением малого размера EP5, производимой Nissei Plastic Industrial Co., Ltd. при 210°C. Объемная доля волокна в исследуемом образце составляет 34%. Результаты лазерного наблюдения под микроскопом поперечного сечения исследуемого образца показывают, что штапельные нити хорошо диспергируются в смоле до такой степени, что они разделяются до уровня волокон однониточной пряжи, и агрегаты волокон однониточной пряжи не наблюдаются. (Уровень импрегнирования полипропилена составляет 100%, как объемная доля.) Результаты оценок показаны в Таблице 1.

[Сравнительный пример 2] Формованное изделие из полипропилена

Сорок пропиленовых пленок ламинируются, и плавятся с помощью нагрева и повышения давления при максимальной температуре 200°C и при максимальном давлении 1,0 МПа в течение 10 минут с использованием горячего пресса MHPC, производимого Meiki Co., Ltd. Затем ламинат охлаждают под давлением, с получением формованного изделия из полипропилена. Толщина формованного изделия составляет 1,2 мм. Результаты оценок показаны в Таблице 1.

[Сравнительный пример 3] Формованное изделие из поликарбоната

Двенадцать поликарбонатных пленок ламинируются, размягчаются, и плавятся с помощью нагрева и повышения давления при максимальной температуре 250°C и при максимальном давлении 2,0 МПа в течение 10 минут с использованием горячего пресса MFJPC, производимого Meiki Co., Ltd. Затем ламинат охлаждают под давлением, с получением формованного изделия из поликарбоната. Толщина формованного изделия составляет 1,2 мм. Результаты оценок показаны в Таблице 2.

[Пример 7] Формованное изделие из корда из полиэтилентерефталатной скрученной пряжи/полиамида 6

После наклеивания 7 пленок из полиамида 6 на плоскую пластину, изготовленную из алюминия, корд из полиэтилентерефталатной скрученной пряжи с количеством первых/ вторых кручений 200/275 (Т/м) навивают на эту пластину с шагом 1 мм под натяжением 100 г. Затем, после наклеивания 7 пленок на этот корд из скрученной пряжи, пленка из полиамида 6 плавится, и полиамид 6 импрегнируется между кордовыми нитями из полиэтилентерефталатной скрученной пряжи с помощью нагрева и повышения давления при максимальной температуре 240°C и при максимальном давлении 0,5 МПа в течение 10 минут с использованием горячего пресса MHPC, производимого Meiki Co., Ltd. Затем образец охлаждают под давлением, с получением сформированного как единое целое изделия их полиэтилентерефталатного корда из скрученной пряжи/полиамида 6. Толщина формованного изделия составляет 0,4 мм, и объемная доля корда из скрученной пряжи составляет 35%. Уровень импрегнирования полиамида 6 внутри волокна составляет 20%, как объемная доля. Образцы для исследования прочности на разрыв вырезают из полученного формованного изделия по отношению к направлению корда из скрученной пряжи, и оценивают. В дополнение к этому, формованное изделие нагревают, и опять повышают давление после ламинирования в направлениях 0°, 90° и 0° корда из скрученной пряжи и охлаждают под давлением, с получением 3-слойного формованного изделия из корда из полиэтилентерефталатной скрученной пряжи/полиамида 6. Толщина формованного изделия составляет 1,2 мм, и объемная доля корда из скрученной пряжи составляет 35%. Образцы для ударного исследования с помощью падающего груза и для исследования с высокоскоростным ударом вырезают из этого 3-слойного формованного изделия, и оценивают. Результаты оценок показаны в Таблице 2.

[Пример 8] Формованное изделие из корда из полиэтилентерефталатной скрученной пряжи/поликарбоната

После наклеивания 2 поликарбонатных пленок на плоскую пластину, изготовленную из алюминия, корд из полиэтилентерефталатной скрученной пряжи с количеством первых/ вторых кручений 200/275 (Т/м) навивают на эту пластину с шагом примерно 1 мм при постоянном натяжении. Затем, после наклеивания 2 пленок на этот корд из скрученной пряжи, поликарбонатная пленка размягчается и плавится, и поликарбонат импрегнируется между кордовыми нитями из полиэтилентерефталатной скрученной пряжи с помощью нагрева и повышения давления при максимальной температуре 250°C и при максимальном давлении 2,0 МПа в течение 10 минут с использованием горячего пресса MHPC, производимого Meiki Co., Ltd. Затем образец охлаждают под давлением, с получением сформированного как единое целое изделия из корда из полиэтилентерефталатной скрученной пряжи/поликарбоната. Толщина формованного изделия составляет 0,4 мм, и объемная доля корда из скрученной пряжи составляет 30%. Уровень импрегнирования поликарбоната внутри волокна составляет 10%, как объемная доля. Образцы для исследования прочности на разрыв вырезают из полученного формованного изделия по отношению к направлению корда из скрученной пряжи, и оценивают. В дополнение к этому, формованное изделие нагревают, и опять повышают давление после ламинирования в направлениях 0°, 90° и 0° корда из скрученной пряжи и охлаждают под давлением, с получением 3-слойного формованного изделия из корда из полиэтилентерефталатной скрученной пряжи/поликарбоната. Толщина формованного изделия составляет 1,3 мм, и объемная доля корда из скрученной пряжи составляет 30%. Образцы для ударного исследования с помощью падающего груза и для исследования с высокоскоростным ударом вырезают из этого 3-слойного формованного изделия, и оценивают. Результаты оценок показаны в Таблице 2.

[Пример 9] Формованное изделие их тканого материала из полиэтиленнафталата/полиэтилентерефталата

Тканый материал из полиэтиленнафталата и полиэтилентерефталатную пленку ламинируют в следующем порядке: 10 пленок/1 тканый материал/19 пленок/1 тканый материал/19 пленок/1 тканый материал/19 пленок/1 тканый материал/10 пленок. Полиэтилентерефталатная пленка плавится, и полиэтилентерефталат импрегнируется между пучками волокон тканого материала из полиэтиленнафталата с помощью нагрева и повышения давления при максимальной температуре 270°C и при максимальном давлении 2,0 МПа в течение 10 минут с использованием горячего пресса MHPC, производимого Meiki Co., Ltd. Затем ламинат охлаждают под давлением, с получением сформированного как единое целое изделия из тканого материала из полиэтиленнафталата/полиэтилентерефталата. Толщина формованного изделия составляет 1,6 мм, и объемная доля тканого материала составляет 35%. Уровень импрегнирования полиэтилентерефталата внутри волокна составляет 23%, как объемная доля. Результаты оценок показаны в Таблице 2.

[Сравнительный пример 4] Формованное изделие из полиамида 6

Пятьдесят пленок из полиамида 6 ламинируются, и плавятся с помощью нагрева и повышения давления при максимальной температуре 240°C и при максимальном давлении 2,0 МПа в течение 10 минут с использованием горячего пресса MHPC, производимого Meiki Co., Ltd. Затем ламинат охлаждают под давлением, с получением формованного изделия из полиамида 6. Толщина формованного изделия составляет 1,2 мм. Результаты оценок показаны в Таблице 2.

[Сравнительный пример 5] Формованная масса из полиэтилентерефталата

Пятьдесят полиэтилентерефталатных пленок ламинируются, и плавятся с помощью нагрева и повышения давления при максимальной температуре 270°C и при максимальном давлении 2,0 МПа в течение 10 минут с использованием горячего пресса MHPC, производимого Meiki Co., Ltd. Затем ламинат охлаждают под давлением, с получением формованного изделия из полиэтилентерефталата. Толщина формованного изделия составляет 1,2 мм. Результаты оценок показаны в Таблице 2.

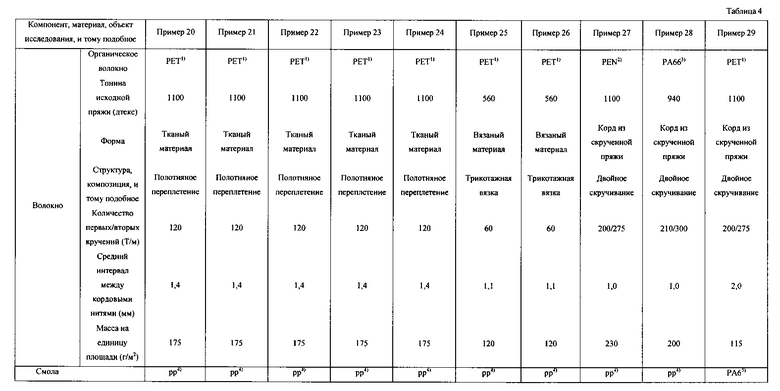

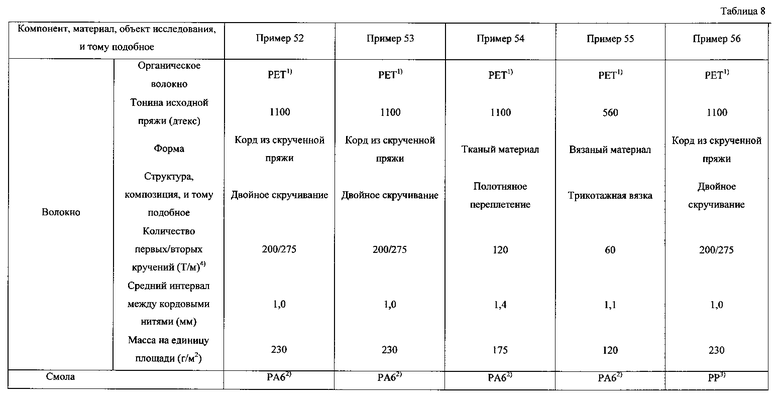

[Примеры 10-28]